半干法循环流态化脱硫除尘一体化装置研究

2020-12-11董永昌何龙伟梁松树

董永昌 何龙伟 梁松树

摘 要:随着烟气污染控制技术的不断发展,烟气与SO2的协同去除技术,乃至兼顾效率和经济性的综合工艺,受到了研究者和用户的广泛关注。本文参考新型脱硫除尘一体化装置进行设计,实验装置希望能够探讨在适宜的表观速度下使反应器各个部位均能获得较好的气固混合效果,可使脱硫剂与烟气充分接触,从而获得好的脱硫效果。

关键词:除尘;脱硫;一体化装置

中图分类号:TK229 文献标识码:A 文章编号:1671-2064(2020)13-0065-02

1研究背景

燃煤污染物的排放对人类健康和生态环境都有着严重的影响。烟气污染控制技术是解决燃煤污染的有效途径。随着烟气污染控制技术的不断发展,烟气与SO2的协同去除技术,乃至兼顾效率和经济性的综合工艺,受到了研究者和用户的广泛关注。在传统半干法烟气脱硫装置的基础上开发的一体化脱硫除尘装置具有强大的技术优势。

脱硫除尘一体化中试实验装置是以流态化技术,气固非均一系混合技术为理论基础,参考新型脱硫除尘一体化装置进行设计的,实验装置希望能够探讨在适宜的表观速度下使反应器各个部位均能获得较好的气固混合效果,可使脱硫剂与烟气充分接触,从而获得好的脱硫效果。

2试验系统介绍

模拟脱硫装置实验系统主要由除尘引风系统、物料回送系统、反应器三个子系统组成。流化风从塔底部进入,经文丘里段加速,携带从喂料口送进的物料向上运动至反应器顶部,部分物料被槽型分离器分离下来回落到塔内参与内循环,其余被气流从反应器出口携带出去,首先进入百叶窗进行预分离,一部分颗粒通过惯性分离回送至料仓,剩余的颗粒被布袋除尘器分离下来落入到下面的料仓内,由星型卸料阀回送到料仓内,料仓中的物料以某一给定的给料量送入塔内进行循环。

2.1 反应器

反应器主要由入口段、文丘里段、反应器主体、出口结构四部分构成。为了保证入口段流速测量的准确性,入口段长1500mm;文丘里段形成高速喷动,喉口段边长114mm,扩口段边长228mm,锥形角45°;反应器主体高为6500mm,塔主体横截面228mm×228mm,设计塔内流速8m/s,反应器主体对面为钢化玻璃以便于观察塔内流动情况;出口采取强约束的平直结构以增强颗粒返混。

2.2 物料回送系统

回料系统用于将百叶窗分离器和袋式除尘器分离的物料返回塔内,形成稳定的外部循环,它由布袋除尘器下星型卸料阀、料仓、螺旋输送机等部分组成。星型卸料阀用于把布袋除尘器料仓里面的物料回送到料仓里面;料仓尺寸是550mm×550mm×450mm,它的前后两面贴的是玻璃,便于观察两分离器分离的料量及物料在料仓内的堆积流动情况。运行时候料仓内的物料足够多,可防止自给粉现象。螺旋输送机是由镇江金灿机械有限公司生产,进出口径120mm,设计给料量1500kg/h,使用时,需要重新标定。给料机由变频器控制,变频调节范围10 Hz~50Hz。

2.3 除尘引风系统

(1)百叶窗惯性分离器:百叶窗分离器和布袋除尘器分离下的物料送回塔内,形成稳定的外循环,它由布袋除尘器下星型卸料阀、料仓、螺旋输送机等部分组成。

(2)布袋除尘器:试验台使用的布袋除尘器是由山东威海正大环保有限公司生产,除尘效率99.9%,过滤面积26m2。袋式过滤机采用人造纤维、棉和毛毡等加工的滤料进行过滤。表面蓬松的滤料约为5μm~10μm,滤料本身网孔较大,一般为20μm~50μm,所以新型滤料的除尘效率不高。滤料使用一段时间后,由于扩散、筛分、静电、碰撞、滞留等原理,在滤袋的表面积上聚集了一层灰尘(这层灰尘称为初级灰尘)。

(3)引风机:本文采用九州普惠公司生产的离心式引风机。风机额定流量3500m3/h~5200 m3/h,总压7000Pa~9000Pa,电机功率18.5kW,电机转速2900r/min。引风机风量在69M/s~9M/s范围内满足塔内表观风速的调节,系统反应器和管道均为负压。

3试验物料

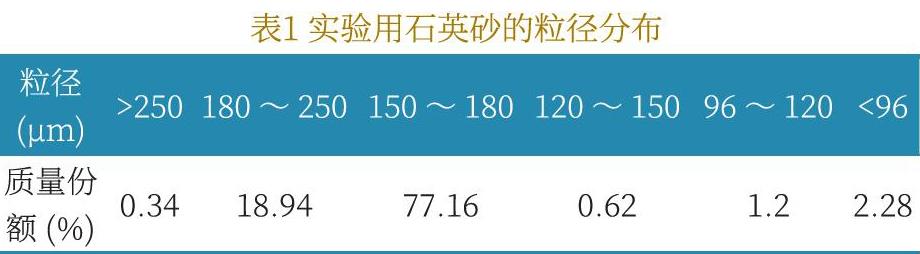

参考前人对脱硫塔内流动特性研究时颗粒粒径的种类及粒径的选择范围,本文采用70~140目的石英砂,石英砂粒径分布如表1所示。

4测量方法

4.1 风量测量方法

动压法是最古老、应用最广泛的流量或速度测量方法之一。根据伯努利定律,通过测量流体流动过程中产生的总压与静压之差来测量流量或流量。

靠背管测量的速度是测量段所在点的速度,而不是平均速度。所以,在测量管道内流体流量时,必须根据具体情况确定测量点的位置。理论和实践都证明,距管中心0.707R(R为管半径)处的速度等于截面上的平均速度。在圆管内紊流情况下,如果达到充分发展的紊流,即直管段大于管直径的50倍,则距管中心0.762R处的流速近似等于试验中的平均流速,通过实验总结了湍流速度分布的指数规律。

通過实验可以得到:随着Re数增加,n在1/6~1/10之间变化,表2展示了Re、n和V/Vmax之间的关系。

4.2 压力测量方法

实验中,采用背管测量含尘气固两相流的压力,并用数字微压计读取压力值。靠背管在使用前需要进行校准,以确定其动态压力校正系数。

由于脉动压力变化很快,必须使用灵敏度高、惯性小的传感器进行测量。压力传感器将瞬态动态压力转换成电信号,通过电信号的放大和转换,对输入计算机进行分析处理后输出。

4.3 颗粒浓度测量技术

(1)快速取样法。将采样器插入流化床中,突然关闭一定空间获得固体颗粒,然后将采样器从流化床中取出,打开封闭空间,对采集到的颗粒质量进行称重。根据封闭空间的体积,可以得到颗粒浓度。

(2)压差法。通过压差传感器,在循环流化床中测量两个相邻点之间的压差。当气体完全悬浮时,忽略了固体的加速度和壁面的摩擦损失,因此某一段床层的压力梯度近似等于固体重量与其单位面积浮力之差。该方法简单有效,设备结构简单,安装操作方便,不干扰流场,它广泛应用于循环流态化的研究。

(3)光纤探头测量技术。光纤探头的工作原理是将光投射到粒子群上。粒子浓度可以通过检测从粒子簇(反射探针)反射的光的强度或通过粒子簇(传输探针)的光的强度来测量。转移式探头只能测量小于0.25的颗粒浓度,反射式探头应用范围更广,在固定床上也适用。

4.4 压力测量方法

实验过程中,百叶窗的卸料口不再和料仓连接,而是用一个密封的管子套在上面,每次加入15kg物料以一定参数运行,百叶窗分离的物料落到密封的管子里面,未被除下的颗粒被携带到布袋除尘器,它下面的星型卸料阀处于关闭状态,物料落到布袋自身的料仓内,试验结束后百叶窗卸料口收集的物料量是m,然后便可计算分离效率。

4.5 粒径分布测量方法

每次试验完成后从百叶窗分离的物料中取样0.5kg,筛分粒径的筛子分别是97μm、120μm、150μm、180μm、250μm,对于同一个样每筛1min~2min后放到电子秤上称重,每相邻两次的重量的相对误差小于3%时停止筛分。

根据不同工况下的样品在不同的粒径范围内的质份额量绘制出颗粒粒径分布图。

5结论

本文参考新型脱硫除尘一体化装置进行设计的,实验装置希望能够探讨在适宜的表观速度下使反应器各个部位均能获得较好的气固混合效果,可使脱硫剂与烟气充分接触,从而获得好的脱硫效果。

Abstract:With the continuous development of flue gas pollution control technology, the collaborative removal technology of flue gas and SO2, and even the comprehensive process that takes into account efficiency and economy, has received extensive attention from researchers and users.This article is designed with reference to a new integrated desulfurization and dust removal device. The experimental device hopes to explore that all parts of the reactor can achieve better gas-solid mixing effects at a suitable superficial velocity, so that the desulfurizer can fully contact the flue gas.So as to obtain a good desulfurization effect.

Key words:dust removal;desulfurization;integrated device

收稿日期:2020-05-06

作者簡介:董永昌(1984—),男,河南开封人,硕士研究生,工程师,研究方向:电站锅炉定期检验、监督检验。