大口径光学非球面镜先进制造技术概述

2020-12-11刘锋伟吴永前刘海涛闫锋涛张仕杨万勇建

刘锋伟,吴永前*,陈 强,刘海涛,闫锋涛,张仕杨,3,万勇建,伍 凡

大口径光学非球面镜先进制造技术概述

刘锋伟1,2,吴永前1,2*,陈 强1,2,刘海涛1,2,闫锋涛1,2,张仕杨1,2,3,万勇建1,2,伍 凡2*

1中国科学院光电技术研究所先进光学研制中心,四川 成都 610209;2中国科学院光电技术研究所,四川 成都 610209;3中国科学院大学,北京 100049

在光学系统中使用非球面可以有效校正像差,改善像质,进而简化系统结构;并且增大系统口径可以从根本上提高系统的分辨本领,因此在基础科学研究、天文学宇宙探测以及国防安全等领域都对大口径非球面镜有着迫切需求。大口径非球面的制造在现代光学制造工程中扮演着重要的角色。本文以大口径非球面镜的先进制造为主题,对大口径非球面镜的光学加工技术,特别是研磨抛光技术及其过程中所采用的面形检测方法进行了综述,特别总结了新一代先进光学制造的技术特征,展望了未来大口径非球面镜的制造策略。

大口径非球面;光学加工;光学测试

1 引 言

在光学成像系统里面,非球面镜片在不增加独立像差个数的前提下能有效矫正传统球面镜带来的球差。因此,光学系统采用非球面设计不仅可以矫正像差,改善像质,提供更加出色的成像锐度和更高的分辨率,还可以大大减少镜片数量使得系统更加紧凑[1]。光学非球面已经在国防及高科技民用技术领域得到越来越广泛的应用。比如,在国防安全领域,美国陆军的光学设备在上世纪80年代所采用的非球面元件就多达23.46万件,仅次于球面元件[2];在基础科学领域,百年来,天文望远镜主镜几乎全部采用非球面设计,比如图1所示詹姆斯韦伯空间望远镜(JWST)[3],并且相对口径越来越大,以便在提高成像的锐度和照度同时减轻系统重量[4];在民用消费领域,飞行显示系统、高品质相机镜头以及医用内窥镜和激光手术刀等都广泛采用非球面元件[5]。

图1 詹姆斯韦伯空间望远镜[3]

另外一方面,受瑞利判据限制,光学成像系统想要获得更高的分辨本领,增大系统的有效口径是基本途径。因此,无论是在国防军工、天文观测、基础研究还是在一般的民用通讯领域都对大口径的光学非球面提出了越来越旺盛的需求:

1) 空间对地观察(如图2所示[6])。在轨卫星在几百公里的空间高度利用高空对地相机拍摄地面目标。假如卫星在600 km高度,要求实现地面0.1 m细节的分辨本领,那么光学镜头口径就应在5 m左右[7],并且反射式的非球面设计是提高光学成像锐度和系统紧凑化的必要选择。

图2 高空对地相机[6]

2) 天文观测领域。探索宇宙起源、揭示天体演化是人类面临的三大基本科学问题之一。天空中恒星数目随星等增加急剧增加,星等数每增加1,对地面照度就会弱2.512倍。多观测一个星等,望远镜口径就要增加1.58倍[7]。因此,为了看清更远、更暗的星体,天文望远镜的口径越来越大。20世纪50年代,世界上最大望远镜口径是5 m,到90年代为10 m。现在已建成和计划建设中的极大型天文望远镜有:美国TMT望远镜主镜口径为30 m(如图3所示[8]),欧洲E-ELT望远镜主镜口径为39 m。瑞士、西班牙、芬兰、爱尔兰的EURO主镜为50 m,LAMA计划的OWL主镜直径为100 m[9]。现阶段,世界上口径最大的光学镜面全部都用在天文望远镜上,可以说天文望远镜的发展历程就是一部大口径望远镜主镜的光学制造史[10]。

图3 美国TMT望远镜[8]

3) 惯性约束核聚变(如图4所示[11])。受控热核反应是科学家长期追求的伟大目标,是解决未来人类能源问题的重要研究方向。目前,国际上主要通过强磁场约束托卡马克聚变装置和激光惯性约束聚变装置这两种约束方式达到核聚变反应所要求的高温、高压和强密度,也称劳森判据,即:核聚变反应燃料的密度、温度和约束时间的乘积必须大于一个很大值。

激光惯性约束聚变的原理,简单来说,是在一个很短的时间尺度内将高功率的脉冲激光准确聚焦到装有核反应燃料且半径小于1 mm的靶球,靶面物质融化喷射而产生的反冲力使得靶内燃料压缩至高密度和热核燃烧所需要的高温,并维持一定的约束时间,从而发生热核反应释放聚变能[12]。打到靶球上的激光是由几百路激光束经过多级功率放大滤波后聚焦的。每束激光光路所需大口径光学元件多达百余件,并且面形精度要求极高。比如,美国的“国家点火装置”中的光学系统需要7360件大口径的高精度光学件,涉及几乎当代所有的先进光学制造技术[13]。

4) 投影光刻物镜。信息技术是新时代国家重大战略技术,而微电子制造技术直接影响信息技术的发展。光刻技术是微电子制造的核心,大规模集成电路芯片的制造能力与光刻技术息息相关[14]。光刻技术不断进步是近40年来电子信息行业内摩尔定律(Moore’s Law)被证实一直有效的关键所在。

光刻技术于上世纪80年代初进入亚微米时代,后面193 nm步进光刻机实现70 nm的分辨“极限”。进入新世纪以来,随着荷兰ASML公司EUV光刻机的成功研制(如图5所示[15]),光刻技术迅速进入纳米时代。据新闻媒体报道,国际著名芯片代工厂商台积电将在2020年大规模量产5 nm芯片[16]。光刻系统的分辨率直接决定了芯片的集成度,而通过增大数值孔径和减少光波长是提高光刻物镜(图5(b))分辨率的根本途径。一般来说,在进行光刻物镜设计时可以通过增大光学零件口径来提高非球面零件的非球面度,进而提高其数值孔径。无论是增大数值孔径还是减少波长都会极大地增加光刻物镜的制造难度。以德国卡尔蔡司公司设计的一款=0.9的193 nm光刻物镜为例,光学零件一共30多个,其中有10个为非球面零件,最大口径的33号件达354.8 mm[14]。这些光学零件面形精度的峰谷值(PV)达到了1 nm,均方根值(RMS)为0.3 nm。如此极限的加工精度要求,对光学制造技术提出了极大的挑战:光学零件表面材料去除精度应在原子尺度水平,这也代表了当今超精密制造技术的最高水平[10]。

图4 激光惯性约束聚变装置及相关大口径光学元件[11]

图5 (a) ASML EUV光刻机;(b) 投影物镜系统[15]

以上例子说明:大口径光学非球面镜无论是在国防、大科学装置还是民用高科技领域,都扮演极为重要的角色,并且需求迫切。其制造精度要求越来越高,特别是进入新世纪以来,国际光学工业市场竞争愈加剧烈,对非球面光学零件的相对孔径、制造精度、轻量化程度、加工效率等方面均提出了更高的要求[9]。因此,发展大口径光学非球面镜的先进制造技术迫在眉睫。

制造业既是国民经济的主体也是科技创新的主战场[17]。随着科学技术的进步,特别是激光技术的出现以及计算机信息技术的爆炸式发展,光学制造业也迈进了全新的阶段。先进光学制造技术的概念应运而生,接下来将以大口径光学非球面镜的制造为依托,分别概述:1) 大口径光学非球面镜的加工技术进展;2) 大口径光学非球面镜的检测技术发展现状与趋势。总结先进光学加工技术的特征并分析未来先进光学制造的发展方向。

2 大口径光学非球面制造技术概述

相对于平球面来说,非球面无论是加工还是检测都相对困难,原因在于:1) 非球面只有一个对称轴,无法采用对研的方式来完成研磨。2) 非球面各点曲率半径不同,面形不易修正;3) 非球面无法用光学样板法检验光圈,其检验方法非常复杂[9]。对大口径的光学非球面镜的制造则具有更大的技术挑战。一般来说,大口径光学非球面镜的制造是一个复杂并且漫长的过程,周期较长。其工艺流程主要包括:铣磨成型,非球面研磨,粗抛光,精抛光,镀膜等。每一个工艺过程必须配备对应的一种或多种检测手段来保证工艺流程的高效运行。大口径非球面光学元件加工的关键是研磨和抛光阶段[9],因此本文将着重介绍大口径非球面镜的研磨抛光技术及其过程中对应的检测技术。

2.1 大口径非球面研抛技术

2.1.1 经典(传统)研抛技术

经典研抛技术是光学冷加工的基本手段,迄今发展了近200年。非球面的经典研抛技术是在传统平球面研抛技术的基础上发展而来,其原理是采用与工件口径相当(0.8~1倍)的磨盘对工件进行全域研磨(如图6所示[18])。过程包括:1) 先利用单/多轴机研抛出与非球面最接近的球面;2) 根据工件边缘和中间应该去除的量设计研抛模的形状(比如梅花、三角状)和沟槽带宽;3) 对于局部高点利用手工进行研抛修形。从研抛过程不难看出,经典的研抛技术完全依赖人工经验,有较大的盲目性,并且效率低、劳动强度大,无法保证加工的稳定性。经典研抛技术主要应用于中小口径非球面加工,对大型非球面镜的加工效率很低。比如,上世纪二十年代美国2.5 m胡克望远镜采用传统研抛手段,加工时间是6年;50年代帕洛玛5 m望远镜主镜耗时更是长达14年;我国在上世纪八十年代完成的2.16 m望远镜主镜也费时7年。一般来说,采用经典研抛手段,加工一块1 m F/2~F/3.5 左右的主镜费时1~2年[18],这已经无法适应现代极大口径天文望远镜主镜的加工周期要求。

2.1.2 计算机控制小磨头加工技术

美国ITEK公司的Rupp[19]等人在20世纪60年代最早提出计算机控制表面成型技术。计算机控制表面成形技术也称计算机控制小磨头加工(computer controlled optical surfacing, CCOS)。它指的是在多轴联动的数控机床上,根据确定的初始面形数据来控制一个小磨头(磨盘直径一般是工件的1/8~1/15)[20]的公自转、压力和驻留时间来控制材料的去除量,反复的检测和加工保证最终的面形精度。相对于经典研抛技术,CCOS属于一种确定性的加工手段:首先,它的材料去除方式是准确定量的;其次,小磨头在整个非球面工件的研抛路径也是依据精确的数学模型由计算机来实时控制的。美国Tinsley实验室研究CCOS技术已经有三十多年。在2006年,Tinsley实验室利用CCOS研磨仅仅用三个多月时间便将JWST主镜的一块子镜面形的RMS从49.1mm加工到1.46mm[21]。CCOS技术的成功应用,对光学加工向确定性方向发展具有重要意义。值得注意的是,对于大口径非球面镜的研抛CCOS同样存在加工效率低的问题,并且小磨头会造成工件表面中高频误差的增大;另外,由于磨损等原因造成的研抛盘改变,导致去除函数无法保持长期稳定。CCOS技术随着计算机、精密测量、新工艺新材料技术的发展不断自我完善。进入21世纪,CCOS技术向高效、低耗和非专家可操控方向发展。总体上来说,目前基于小磨头的CCOS技术发展已日趋完善,现已逐步替代传统研抛技术成为我国非球面镜加工的主流技术,图7为中国科学院光电技术研究所(简称为中科院光电所)研制的最大加工口径为1.8 m的CCOS加工设备[22]。

图6 传统机械式研抛机床与花瓣抛光盘[18]

2.1.3 可控柔体光学制造技术

如果把经典研抛技术当成第一代光学加工技术的话,那么基于小磨头的CCOS确定性抛光技术就可以看作第二代光学加工技术。近三十年来,随着计算机科学、材料科学、控制技术等新型科技的发展而创新性提出的应力盘抛光、气囊抛光、磁流变抛光、射流抛光、离子束修形等则可以认为是在CCOS基础上发展起来的一系列可控柔体抛光技术[9]。它们的技术共同点在于:通过计算机实时控制研抛工具或支撑工装的柔度,从而强化非球面曲率变化的自适应能力或达到保持去除函数长期稳定的目标。这种可控柔体光学制造技术也被国防科技大学相关学者称为第三代抛光技术[9]。

2.1.3.1 应力工件变形加工技术

应力加工技术基于弹性力学基础理论,始于1932年Schmidt提出的一种加工Schmidt矫正板的方案,即:对工件施加应力使之形变,加工成球面后释放应力得到非球面的方法。1980年,美国加利福尼亚大学的Nelson明确提出了非球面的应力加工方法[23],并成功加工了一块口径为360 mm,离轴量为350 mm,径厚比14:1的抛物面镜,最终精度为RMS 30 nm。Keck望远镜主镜的离轴非球面子镜的加工也采用了这种应力加工技术[24]。应力工件变形技术也可称为主(能)动光学制造技术,它特别适用于大型轻薄主镜的加工。德国和法国对这种以主动支撑为主体的制造技术研究较为深入。法国Reosc基于主动支撑弹性变形理论,采用150个气压促动器对径厚比为47:1口径为8.4 m的大型薄镜能动支撑,以主动光学辅助抛光,最终完成了VLT超大望远镜4个8.4 m主镜的研制[25]。主动支撑光学加工技术大大降低了大型非球面镜的加工难度,对于镜面的低频误差(如像散)可直接采用主动变形来抵消,因此能极大地缩短加工周期,另外采用主动支撑的光学系统具备极强的环境适应能力。主动支撑辅助光学加工技术现在已经广泛应用于国内外大型非球面反射镜的制造,如图8所示为应力加工技术被用于TMT子镜的加工[22]。

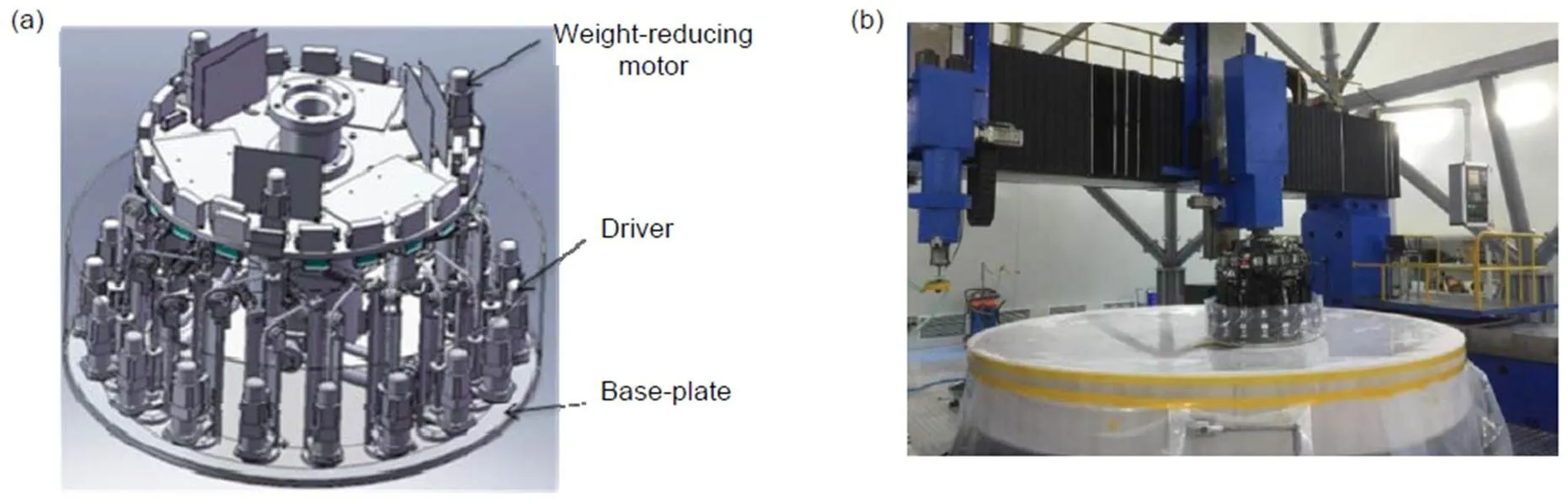

2.1.3.2 应力盘加工技术

应力盘抛光技术是20世纪90年代初美国亚利桑那大学斯迪瓦天文台大镜实验室(SOML)的Martin等人在弹性变形理论基础上提出来的[26]。与应力工件变形加工不同的是,应力盘直接对研抛盘进行能动变形。它利用主动变形技术,通过计算机控制使抛光盘(直径一般为加工主镜直径的1/3~1/5)利用主动变形技术对研抛盘进行主动变形。其基本原理是:在应力盘径向平移和旋转的动态研磨抛光过程中,由计算机实时控制应力盘,使其盘面产生动态形变以与被加工非球面的理论面形吻合。相较于基于小磨头的CCOS技术,应力盘非常适合大口径光学非球面的加工,它具有很高的收敛效率,并且较大的抛光盘面能很好地平滑加工过程中的中高频误差。但应力盘抛光技术同样存在加工过程中边缘效应以及磨盘损坏的问题。基于应力盘抛光技术,美国SOML先后加工了1.2 m到8.4 m直径的多个大型非球面反射镜[27]。比如,1996年底为墨西哥制造了一块直径8.3 m的非球面主镜,面形精度达到了1/6波长(PV)。现在,GMT主镜6块8.4 m的离轴子镜也使用该技术进行研抛。中科院光电所以及中国科学院国家天文台南京天文光学技术研究所(简称中科院南京天光所)是国内较早开始能动磨盘(应力盘)研究工作的两家单位,都始于在20世纪末。其中中科院光电所在2002年研制成功有效口径为420 mm的应力盘并完成了口径1.2 m F/1.5和1.8 m F/1.7的非球面主镜加工[22,28]。2014年该单位又研制出口径为1000 mm的应力盘[28],实际应用于4 m口径大型非球面主镜的加工,如图9所示。中科院南京天光所成功研制了口径300 mm应力盘,并完成了口径0.91 m F/2的抛物面加工,最终实现了RMS 32 nm的加工精度[29]。中国科学院长春光学精密机械与物理研究所(简称中科院长春光机所)也研制出有效抛光口径320 mm的应力盘并成功应用于F1450 mm的SiC离轴非球面镜加工中[30]。

图7 中科院光电所自制的1.8 m CCOS加工系统[22]

图8 应力加工技术应用于TMT子镜加工[22]

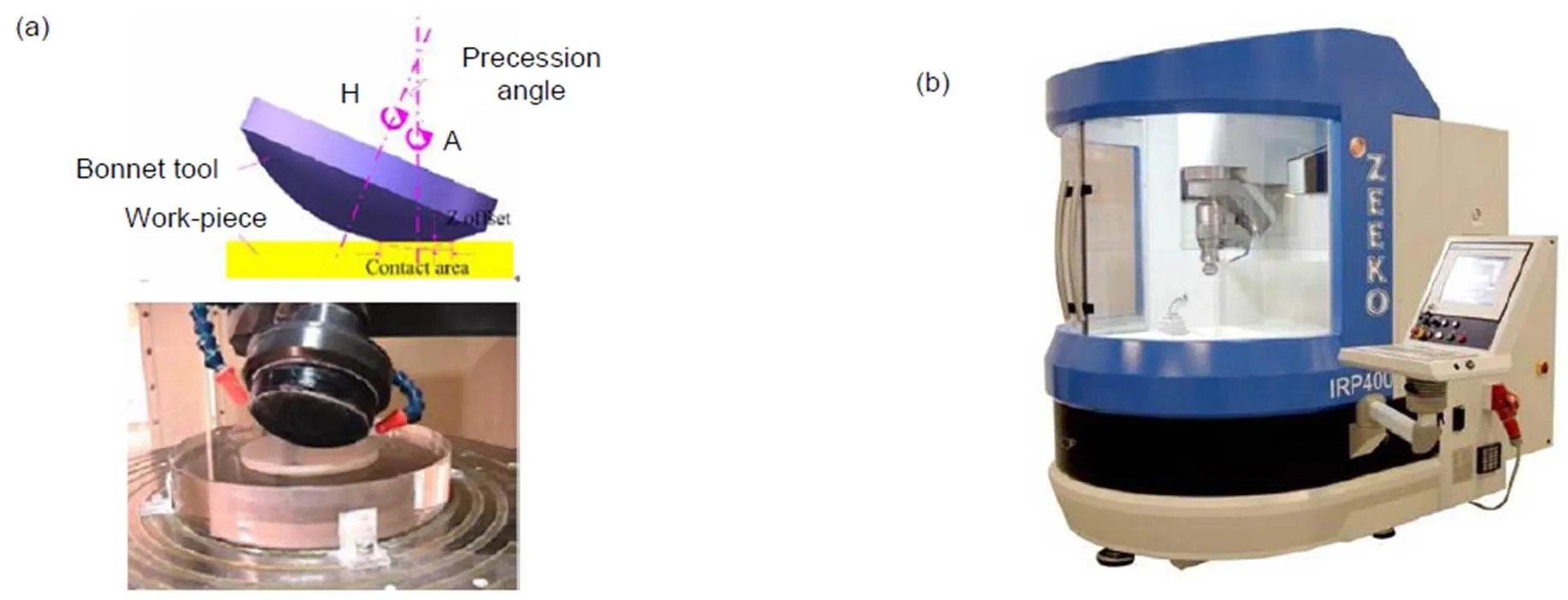

2.1.3.3 气囊抛光技术

气囊抛光技术是英国Zeeko公司和伦敦大学光学实验室的Walker等人在2000年左右提出的[31]。图10所示为Zeeko公司气囊抛光机床。其基本原理是利用多层材料(一般采用橡胶或性编织物的混合材料)压制形成球形的气囊基底,然后在气囊表面粘附一层聚氨酯抛光垫,通过抛光头的自转和主轴的公转,获得近高斯形的去除函数。气囊抛光的优势在于:1) 气囊内部压力可控且可与工件表面紧密贴合,是一种可控的柔性加工方法。2) 研抛过程中,气囊自转轴与工件局部表面法线成一夹角,并绕该法线做类似陀螺运动的进动运动,接触区域内速度轮廓平均,被加工表面纹理均匀且无序,有利于形成很好的表面质量。3) 气囊与工件表面接触面积连续可控,因此不需要更换不同直径的研抛工具就能实现抛光的全过程加工,提高加工效率。目前,在光刻物镜的加工中,气囊抛光技术已经作为离子束抛光前期的主流加工技术。但是,单独应用于米级口径以上大型光学非球面的加工的报道较少[32],主要原因在于气囊抛光的抛光斑尺寸小、材料去除率小,在加工大口径非球面时所需的加工时间很长,并且容易产生中高频误差。因此,气囊抛光应用于更大口径非球面研抛需要进一步提高加工效率、抑制中高频误差同时解决好边缘效应问题[33]。

图9 (a) 中科院光电所自行研制的1.0 m应力盘结构示意图[22];(b) F1.0 m应力盘应用于4 m口径非球面加工[29]

图10 (a) 气囊抛光原理示意图;(b) Zeeko IRP400气囊抛光机[32]

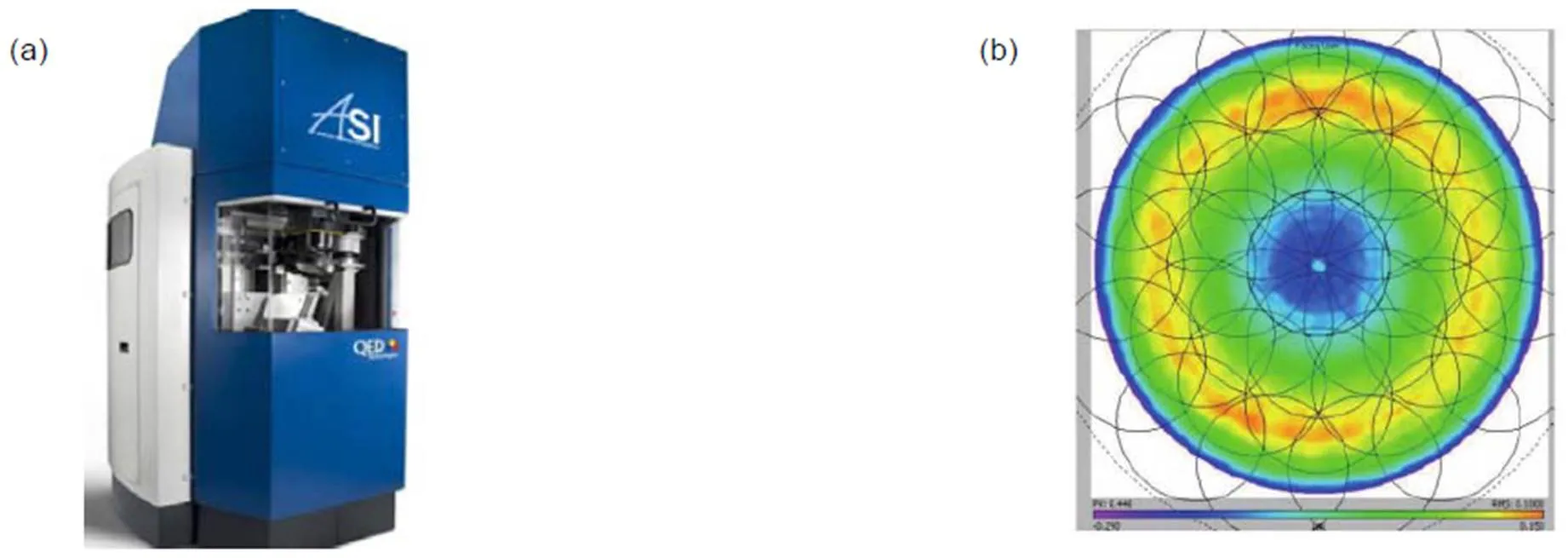

2.1.3.4 磁流变抛光技术

磁流变抛光技术(Magnetorheological finishing,MRF)出现于20世纪90年代初,是一种融合了电磁学、分析化学和流体动力学等理论的新型加工技术[34]。磁流变抛光实际上也是一种基于小磨头的CCOS技术,只不过这个小磨头是一种在梯度磁场中发生流变而形成的具有粘塑特性的柔性磨具,它的形状和硬度均可由磁场实时控制。通过对工件各个带区在抛光过程中的驻留时间来控制去除量进行修形。磁流变液是一种均匀混合了磁性颗粒、基液、表面活性剂和抛光粉的抛光液。在可控磁场中,其链化结构发生改变形成能够与工件表面紧密贴合的“柔性抛光模”,其可以在工件表面产生较大的剪切力,进而实现被加工材料的快速去除。图11所示为磁流变抛光技术的原理图[34]。MRF技术的优点在于:1) 其剪切力的去除方式不易产生表面或亚表面损伤;2) 抛光轮的旋转使“抛光头”不存在磨损,去除函数稳定;3) 加工中对工件表面的物理加载小,不会产生边缘效应。MRF技术只适用于任意曲率半径的凸曲面,对于凹曲面,其曲率半径要大于抛光轮的半径。目前美国QED公司,已经研制出了2 m~4 m加工口径的磁流变抛光设备,并已用于大口径天文光学非球面镜的高精度加工[35]。国内的国防科技大学和中国工程物理研究院研制的磁流变抛光设备,如图12所示,也已经在全国各大科研院所广泛使用。

图11 MRF技术加工原理示意图[34]

图12 国防科大研发的磁流变抛光设备(a)及工作图(b)

2.1.3.5 射流抛光技术

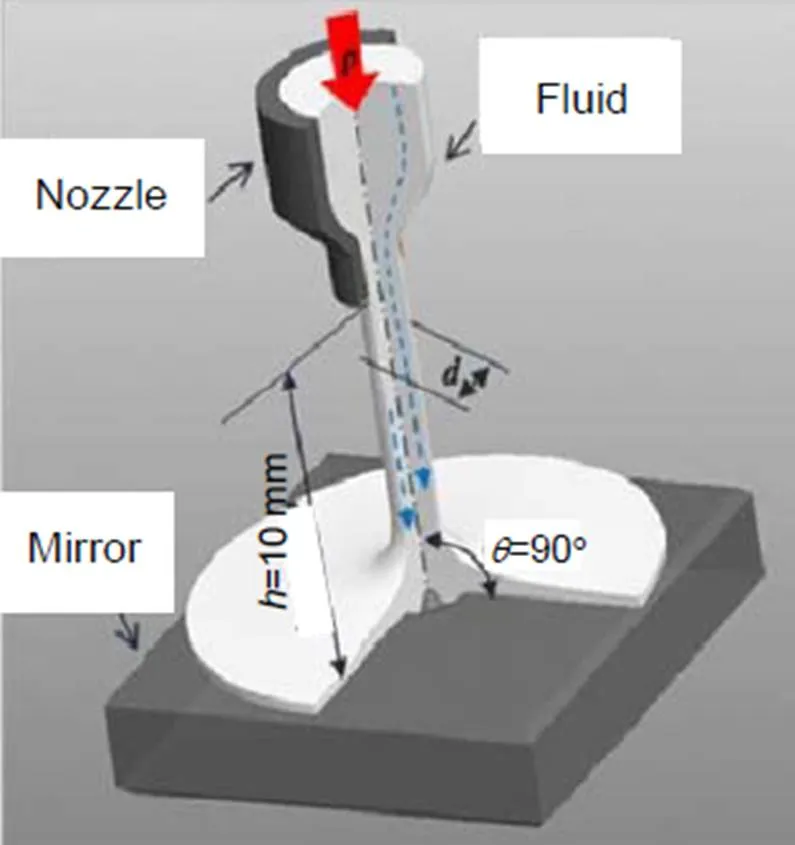

射流抛光是在磨料射流技术基础上发展的一种针对复杂光学曲面加工的集流体力学、光学制造、表面技术于一体的先进加工工艺。1998年荷兰Delft大学的Fähnle和Brug等人最早提出将射流抛光技术应用于光学表面的抛光中[36]。它的原理如图13所示,由喷嘴喷射出混有磨料粒子的高速抛光液作用于镜子表面,粒子间的高速碰撞和剪切可使得材料快速去除。磁射流抛光技术是一种结合磁流变技术和射流抛光技术的新型复杂表面抛光方法。美国QED公司率先开展了磁射流抛光技术研究。

图13 射流抛光原理图[36]

图14表明普通的液体可控性较差,磁射流液在磁场作用下具有较好的稳定性[22]。磁射流抛光在可控磁场下喷射一束准直的硬化磁流变液到一定位置处的工件表面,借助磨粒间的高速碰撞剪切实现可控的面形抛光修正。这种技术可以从原理上解决以往抛光方法存在的边缘效应和亚表面损伤,在大型非球面的二次修形中有很大的应用空间。

2.1.3.6 离子束修形技术

离子束修形是现代光学加工技术中最先进的加工技术之一,是一种在原子量级上无应力、非接触式的抛光工艺[37]。与以往的加工技术相比,离子束加工技术可以说是一种革命性的变化。其原理是,在真空状态下利用离子源发出具有一定能量的离子束来轰击光学表面,光学表面的原子在获得足够大的能量后将摆脱表面束缚,发生物理溅射效应。因此,可以实现原子量级的材料去除。离子束修形具有高确定性和高稳定性的特点,同时加工中不存在边缘效应以及表面和亚表面损伤的问题,但是作为一种原子量级的去除,去除效率较低。美国Kodak公司的2.5 m离子束抛光机(如图15所示)是国际上比较有代表性的离子束抛光设备,它成功用于Keck望远镜10 m口径主镜的子镜修形;近几年,在国内,如国防科技大学等单位研制的离子束抛光机(如图16所示)也得到了广泛的应用。在加工能力上,非球面中等面形精度RMS为10 nm的加工已经不是一件困难的工作,在光刻物镜非球面制造中,其面形精度RMS达到1 nm也已经成为可能,这些都得益于高精度的离子束抛光技术。

图14 (a) 普通液体;(b) 磁射流液;(c) 磁场下的磁射流液;(d) 射流加工装置[22]

图15 Kodak 2.5 m离子束抛光机[22]

图16 国防科技大学研发的离子束抛光机

可控柔体加工技术代表当今世界上最先进的光学加工工艺[9]。其中,基于弹性力学基础理论的应力工件变形抛光技术、应力盘抛光技术是实现大口径光学非球面镜高效率研抛的主要手段。而基于多能场的磁流变抛光技术、离子束抛光技术则是实现大口径非球面最终高精度面形要求的必要手段。因此,大口径光学非球面的实际加工一定是多种加工技术的组合,从而保证现代光学制造高效率和高精度的要求[38]。从先进光学加工的发展趋势来说,以能流束抛光技术(如磁流变抛光、离子束、射流体)为代表的第三代可控柔体加工技术是未来大型非球面镜高精度光学加工的发展方向。

先进光学加工已经从单纯的加工技术演变为一门多学科方向(光学、电学、电磁学、流体力学、分析化学、机械设计、自动控制、计算机技术)相互交叉融合的先进科学。只有广泛吸纳各个相关领域的高技术发展成果,才能适应现代光学制造的发展要求。

2.2 大口径非球面检测技术

任何制造过程都存在误差,被加工表面实际形状和设计的理想面形之间的偏差称为面形误差。面形误差在全口径范围内又可细分为低频、中频和高频。在不同的光学工程中,对低中高频的定义有所不同。以美国国家点火工程(惯性约束核聚变装置)为例,认为低频误差是指空间周期长度大于33 mm的误差;中频的误差的空间周期长度大于0.12 mm,小于33 mm;而高频的误差空间周期长度则小于0.12 mm[39]。一般来说,对于成像系统,低频误差会影响系统的聚焦能力,引入波像差从而降低系统分辨率;中频误差会引入小角度的散射,在降低峰值强度的同时还会显著增大光斑尺寸,降低图像核清晰度。高频误差则会使系统信噪比降低,导致像质恶化。因此,大口径光学系统对面形误差提出了极为严苛的要求。面形检测作为一种加工过程中面形误差的有效反馈和评价手段,对保证大口径非球面光学镜的制造质量至关重要,也只有精确的检测结果才能够指导光学加工达到最终的理想值。

与光学加工一样,非球面的检测相对于平球面来说同样非常困难,特别是针对大口径非球面的光学检测更是要面临更长的检测光路。一般来说,非球面的面形检测按原理可分为坐标测量、几何光线测量和光学干涉测量[40]。坐标测量,比如三坐标测量机,测量精度有限,一般用在大口径非球面铣磨阶段(面形精度控制在10mm左右)。激光跟踪仪和接触式轮廓测量可用在研磨阶段(面形误差控制在1mm左右)。几何光线法,比如夏克-哈特曼波前传感器、刀口法、结构光及Ronchi光栅法一般用于初抛光阶段,这个阶段被加工面形反射率较低(面形误差控制在亚微米量级);干涉测量是当前非球面检测方法的主流,基于可见光波段的数字波面干涉仪是抛光和终检阶段(面形精度在几十纳米)的必要手段。下面将针对大口径非球面在研抛过程中不同阶段所需的代表性检测方法进行阐述。

2.2.1 坐标测量技术

坐标测量是一种直接的非球面面形检测方法,通常分为接触式和非接触式坐标测量两类,比如常见的仪器有三坐标测量机和轮廓仪。他们的基本原理都是点-线-面的重构过程:一般是先利用高精度的位移传感器对待测非球面上的离散点进行扫描检测,以获得各点的三维坐标,然后通过数学插值重构出全口径内的三维面形。通过与非球面的理论面形比较最终获得面形误差。

理论上,坐标测量可以得到被测非球面的所有几何参数,通用性极强。坐标测量是光学制造中实现在位测量的重要方法,在位测量的好处是保证加工坐标系和测量坐标系一致,并且避免大型非球面工件的搬运带来的风险。因此,它对于大口径非球面研抛效率的提升具有重要意义。传统的接触式坐标测量存在划伤表面的风险,并且其测量精度受限于位移传感器和测头的定位精度。因此,传统的坐标测量,比如三坐标测量机、轮廓仪以及激光跟踪仪,常见于光学研磨阶段的面形检测。但是,值得提出的是,随着精密测量技术的发展,高灵敏度的非接触式光学探针的发明使得坐标测量的表面划伤问题得以解决,并且测量精度不断提高,已经达到了几十纳米的测量精度,基本与基于CGH的干涉测量精度相当。比如,英国Taylor-Hobson公司研发的基于多波长干涉测距光学探针的非球面轮廓测量仪LUPHOScan,在非球面检测精度上已经达到十纳米量级,其检测结果可直接代替传统的相移干涉测量[41]。再如,荷兰TNO和埃因霍芬理工大学联合研制的Nanomefeos轮廓测量系统在非球面检测上最高可以实现纳米级的精度,目前最大测量口径支持600 mm[42],并且可定制。虽然超高精度的坐标式轮廓测量受限于测量口径,但是随着精密运动控制技术的发展及标定手段的进步,这种通用性极强的非接触式、超高精度轮廓测量仪器在大口径光学非球面研抛过程的面形测量中应用前景巨大。

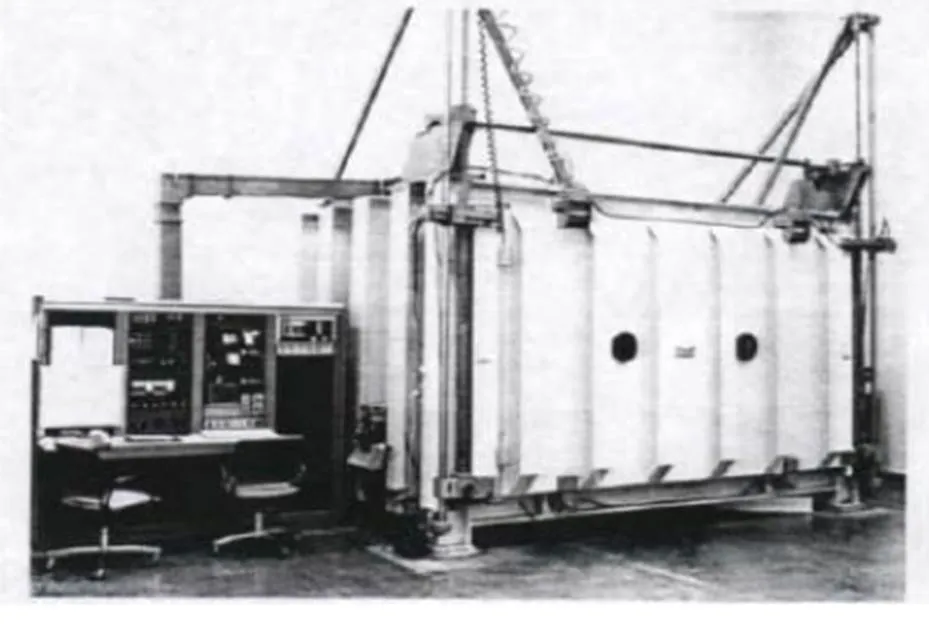

2.2.1.1 摆臂式轮廓仪

美国Arizona大学光学中心Anderson在1995年报道了用摆臂式轮廓扫描来测量非球面的方法[43],被认为是摆臂式轮廓仪在非球面上的最早应用[44],如图17所示[43]。

图17 (a) 摆臂式轮廓仪测量原理示意图;(b) Arizona大学研制的摆臂式轮廓仪[43]

摆臂式轮廓仪由一个高精度转台和安装在该转台悬臂末端的高精度位移传感器组成。在测量时,测头的零位始终处于被测非球面的最接近球上,有效降低了传感器的行程,保证了较高的检测精度。有报道称[45]:利用超高精度测头,对1 m口径的非球面摆臂式轮廓仪检测精度可达到9 nm RMS。与一般的坐标测量相比,摆臂式轮廓仪可以实现在位测量,无需来回搬动待测非球面镜,减少了搬运过程中的风险,这对大口径光学元件的加工非常重要。另外,通过更换不同行程的位移传感器,摆臂式轮廓仪可以实现更大的动态范围。比如,高精度的干涉传感探头适合于镜面的抛光阶段检测,对于研磨阶段的检测可配备经精密标定后的其它测量头,比如激光三角传感器。国防科技大学、中科院光电所、中科院长春光机所是国内最早开始摆臂式轮廓测量研究的几家单位,微米至亚微米级(RMS)的面形检测精度使得摆臂式轮廓仪能成功应用于非球面的研磨和抛光初期阶段的面形检测。

2.2.1.2 激光跟踪仪

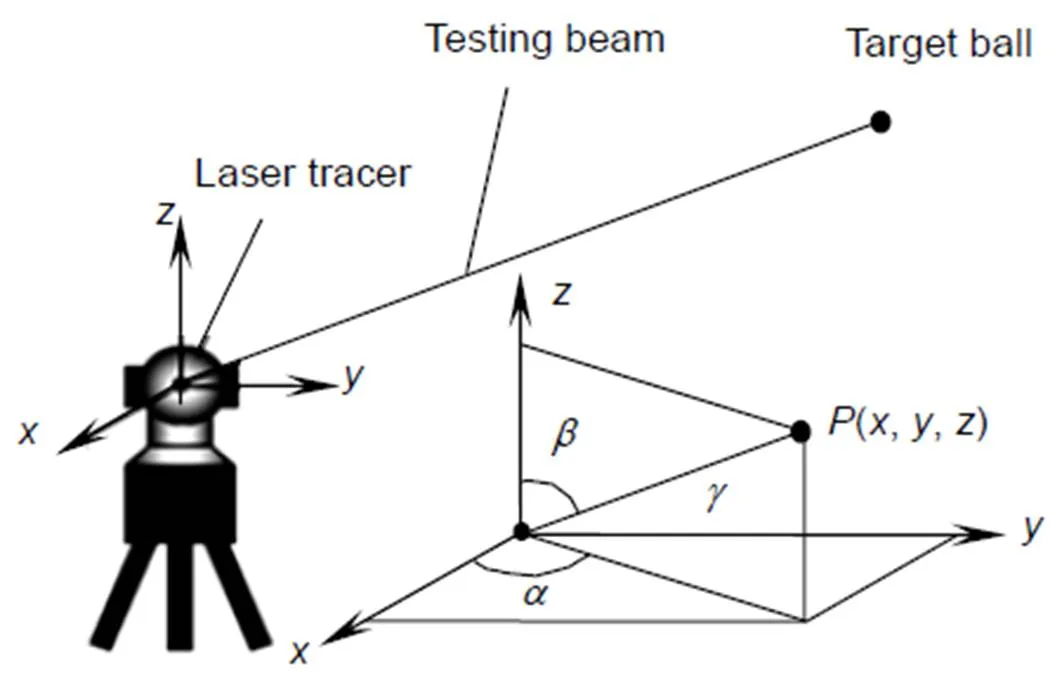

激光跟踪仪是一种便携式的大尺寸三维坐标测量仪器。世界上第一台商用激光跟踪仪SMART310于1990年上市,由瑞士Leica公司研发[46]。由于其优秀的坐标测量表现,广泛应用于工业界精密制造、设备装调等大型三维坐标测量领域。其测量原理如图18所示。通过跟踪仪内部双频激光干涉测量系统精确测量靶球到基准点的距离,然后利用测角码盘来实现靶球相对基准点的方位角和俯仰角的测量,最终由坐标计算公式获得靶球的三维坐标。基于双频激光干涉的距离测量精度和基于测角码盘的俯仰角度测量精度决定了三维坐标的精度,另外测量环境也会对测量结果造成影响。

图18 激光跟踪仪测量原理图[46]

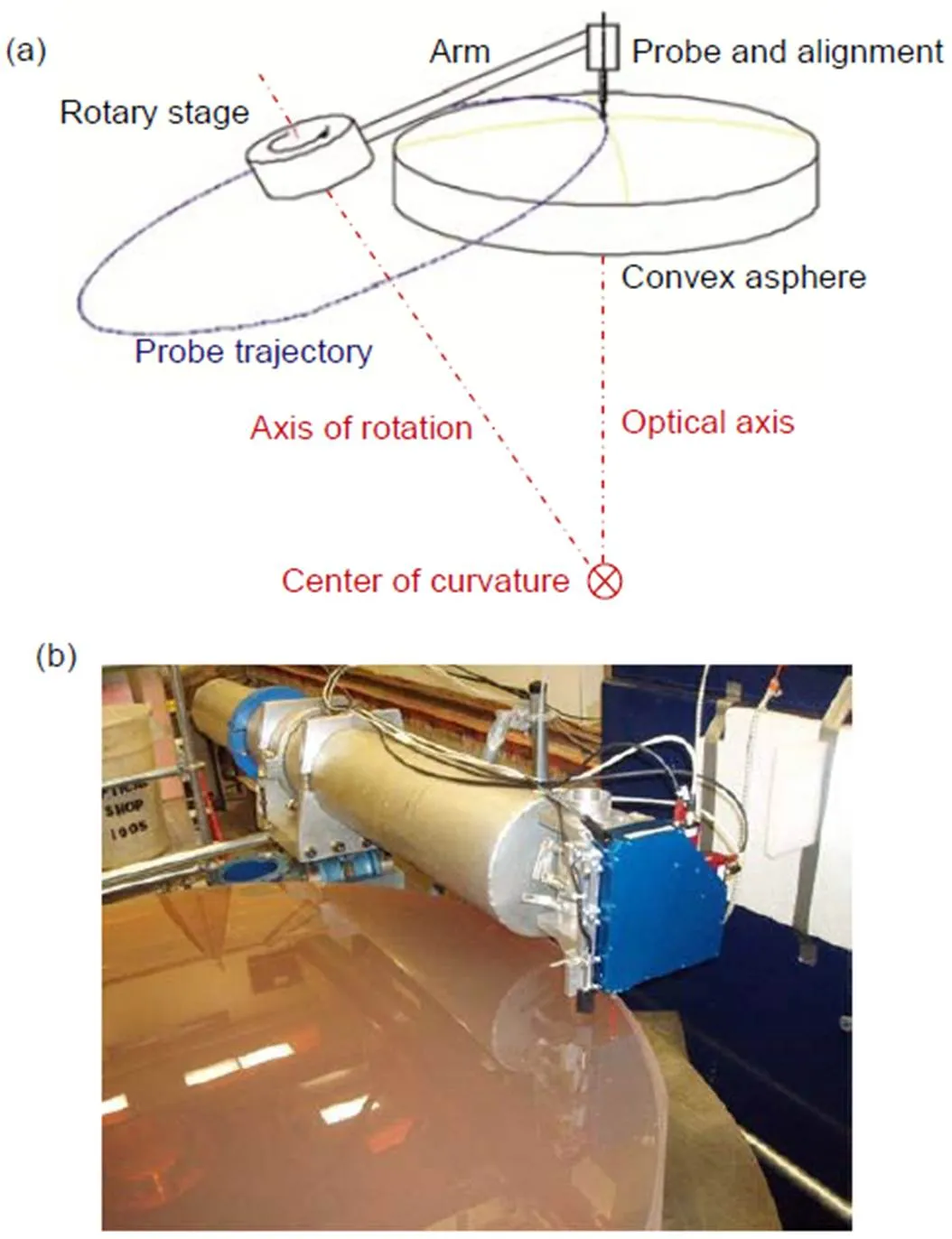

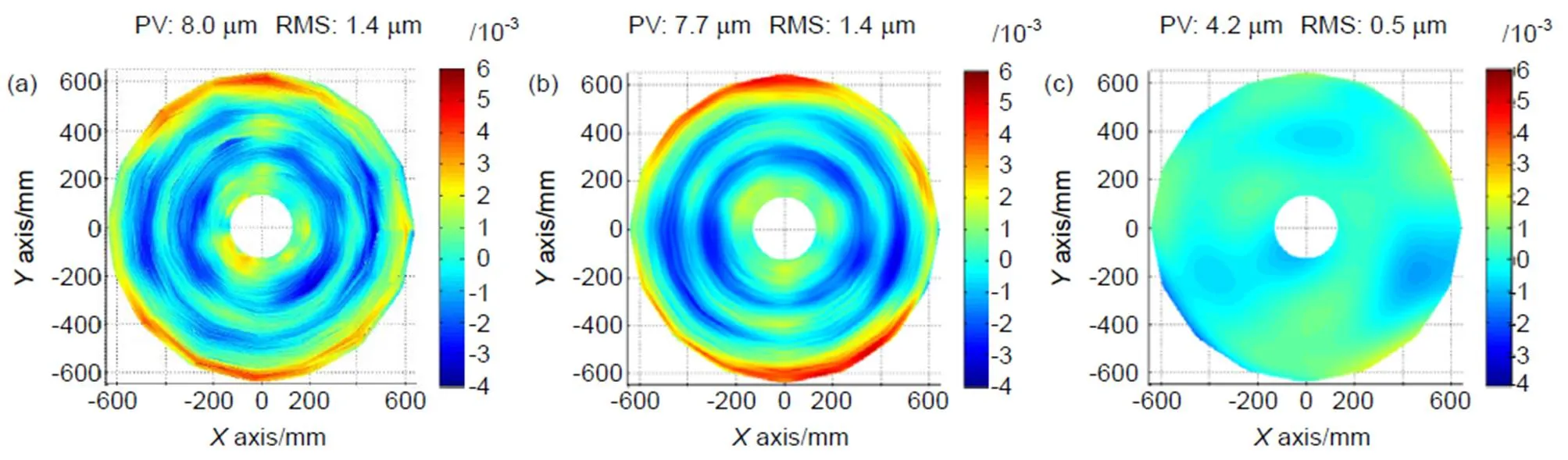

美国Arizona大学的Burge等人最早应用激光跟踪仪来检测研磨阶段的大口径光学非球面的面形[47]。一般来说,经过系统误差补偿后的激光跟踪仪应用于大口径非球面的面形检测可以实现微米级的测量精度。相对于摆臂轮廓仪,激光跟踪仪更适合超大口径非球面镜的在位检测。目前,激光跟踪仪已经广泛应用于大口径非球面加工中的精磨、初抛光阶段的面形和曲率半径等精密测量。图19所示为中科院光电所利用激光跟踪仪对精磨阶段的Ф1.3 m主镜进行面形检测现场,其测量结果,如图20(a)所示。与三坐标测量结果(图20(b))的差异为0.5 μm RMS,如图20(c)所示。

图19 中科院光电所1.3 m主镜精磨阶段激光跟踪仪面形检测

图20 (a) 激光跟踪仪检测结果;(b) 三坐标测量结果;(c) 二者面形之差

2.2.1.3 非球面轮廓测量仪LUPHOScan

LUPHOScan是Taylor-Hubson公司专门针对旋转对称超精密镜面(包括各种球面、非球面、自由曲面)研发的一种非接触式三维形貌测量仪,开创了光学表面超精密测量的新领域。LUPHOScan基于MWLI(多波长干涉)技术,利用MWLI点传感器连续测量传感器到被测件的距离。被测件放置在一个可360°旋转的平台上,两个正交方向的线性平台被用来控制MWLI点传感器。传感器垂直于被测表面,同时沿着被测件的理想轮廓移动完成面形扫描,得到的点状云图即显示了被测件的面形偏差。通过参考传感器以及独特的补偿系统实现对测量传感器的高精度连续定位,并补偿了运动轴的机械误差。配合超高精度的MWLI传感技术,LUPHOScan系统可保证全域面形的绝对测试精度优于50 nm[41]。另外,对于凸非球面的测量一直是光学检测领域的一个难题,传统的干涉测量必须设计比被测凸面还要大的补偿器件来进行检测,LUPHOScan可在不使用补偿器的情况下实现高精度的面形检测。图21为LUPHOScan用于凸面的检测[41]。通用化的测量手段是未来光学面形干涉测量的发展趋势。因此,以LUPHOScan为代表的非接触式坐标测量仪器在中大口径超精密非球面制造中的成功应用将推动光学检测技术进入崭新阶段。

图21 Taylor-Hobson公司研制的LUPHOScan260 HD[41]

2.2.2 几何光线测量技术

光学加工中,光学件的研磨到抛光的面形精度是从微米量级直接过渡到几十纳米量级,中间有两个数量级的精度跨越。也就是说,从研磨阶段所采用的传统的坐标测量过渡到抛光阶段所采用的干涉测量,必须有较大动态范围和较高测量精度的检测手段。几何光线法是最早应用于光学研抛过程的面形检测方法之一,它是一种利用几何光学原理对非球面面形进行检测的技术,在大口径非球面的研抛过程中一直都有广泛的应用。

2.2.2.1 刀口法

1858年提出的傅科刀口法[48]是数字波面干涉仪发明之前在光学车间所普遍使用的一种测量方法。刀口法原理示意图如图22(a)所示[49],将一个针孔光源放置在凹面镜曲率中心一侧,该光源的像位于曲率中心另外一侧,插入刀口切割成像照明光,在未被光源照明的镜面上能观察到阴影图。阴影图的分布则能定性反应被测非球面的面形缺陷部位和缺陷程度。作为一种重要的光学车间检测方法,刀口法检测设备简单、成本低,并且具有较快的检测速度和较高的灵敏度。但是刀口法主观性很强,根本无法实现定量测量,不利于非球面元件的后续抛光加工,特别是现代先进加工技术对前面加工手段的数据需求。然而,随着计算机技术的发展,对刀口仪的数字化尝试使得刀口法也可以对非球面进行定量检测[50]。

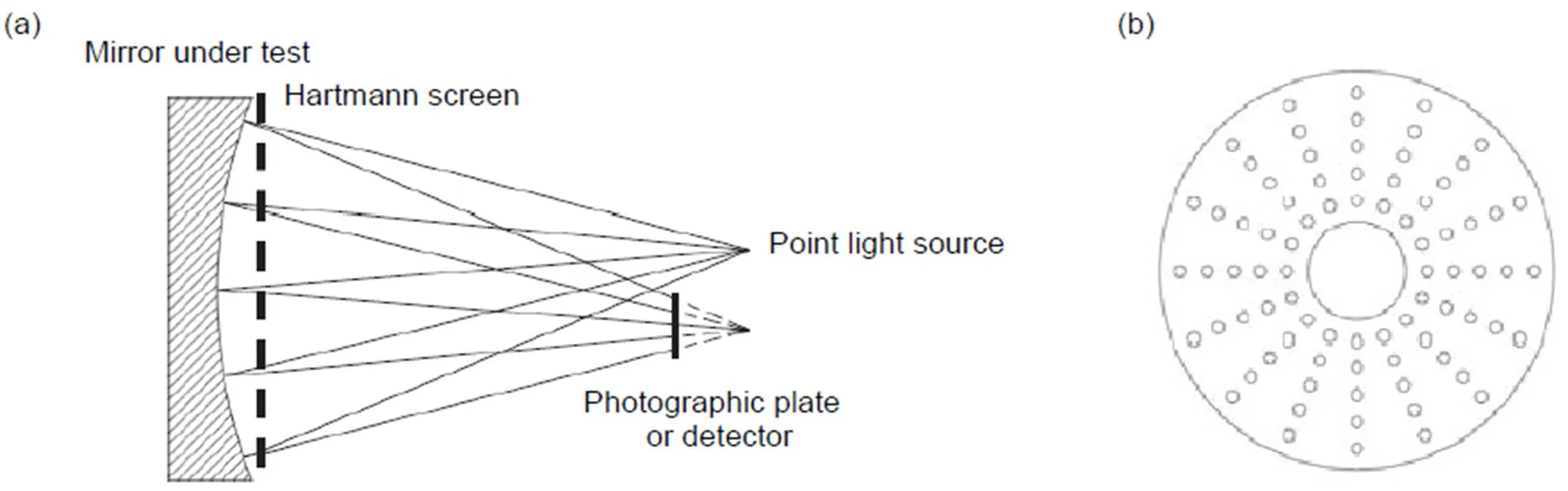

2.2.2.2 哈特曼光阑法及夏克-哈特曼波前探测法

1900年,德国天体物理学家Hartmann提出,利用一个具有许多小孔且不透明的挡板放置在被测非球面镜表面,在被检光学面的焦点附近对返回的光束进行成像,通过计算采集到的光斑位置坐标与理想位置偏差值来确定非球面面形偏差的方法[51]。图23是哈特曼检测的原理图及典型的径向哈特曼光阑[49]。哈特曼法的一个主要缺点是光能利用率低,且焦点前后光斑口径较大导致光斑坐标计算精度不高。

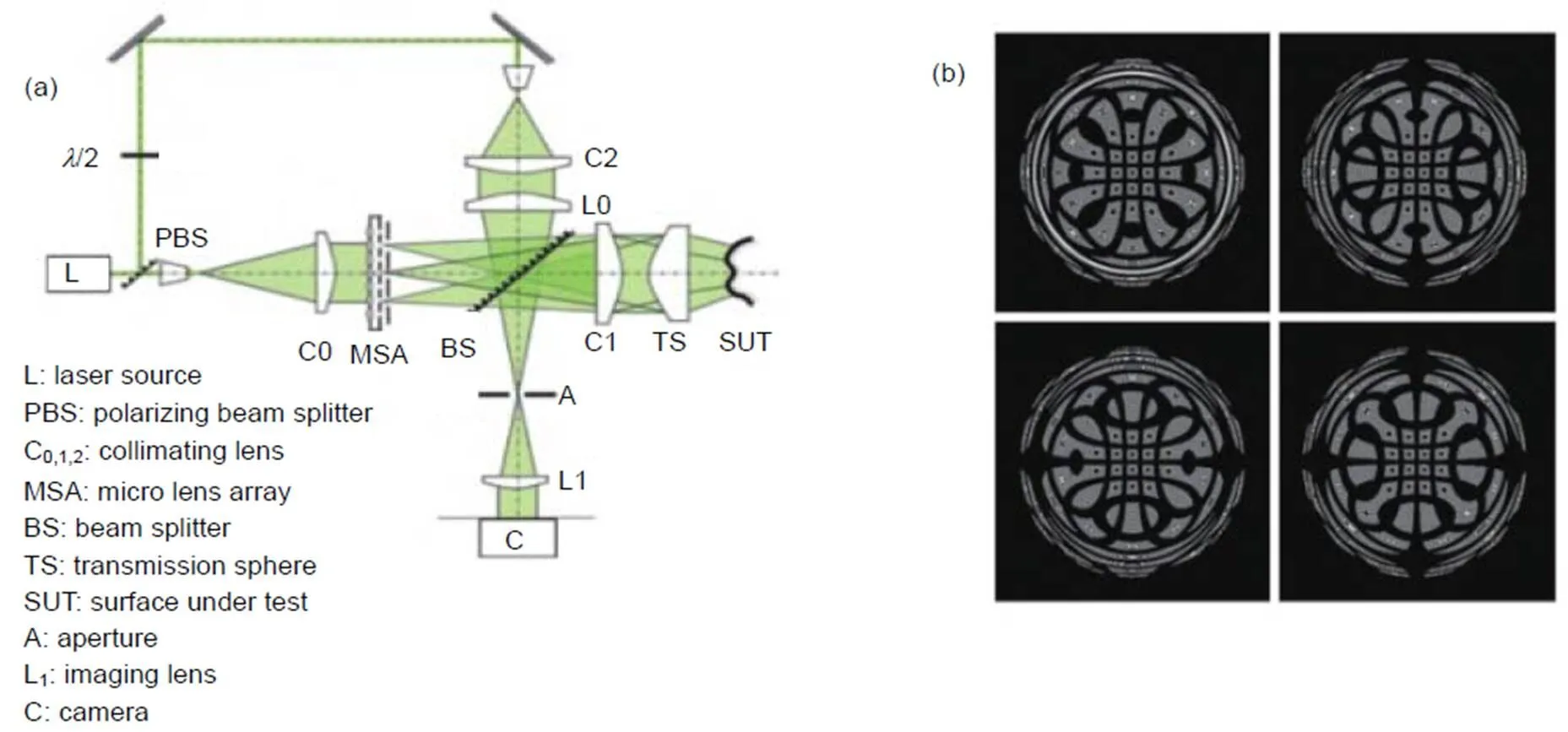

夏克-哈特曼波前传感器检测是在哈特曼波前检测方法基础上发展而来的。采用微透镜阵列代替哈特曼光阑,可提高能量利用率,提升光斑位置探测精度。对处于研磨后期和粗抛光期的大口径非球面镜可以直接采用夏克-哈特曼传感器进行定量检测。夏克-哈特曼传感器相对于干涉测量具有较大的动态范围,相对于坐标测量又具有较大的检测精度[52]。但要提出的是,微透镜焦距及口径限定了该方法的动态范围,并且微透镜的制造精度也会影响测量精度。此外,所测得面形数据的空间分辨率严格受限于子透镜的个数。当被测非球面的相对口径和非球面度较大时,测量光线将无法返回传感器,导致检测失败。这时也应借助补偿器实现被测非球面的零位检测,比如韩国标准科研所的Yang利用哈特曼传感器对口径为0.9 m非球面镜进行了零位检测[53-54]。

图22 (a) 刀口法检测原理示意图;(b) 刀口仪[49]

图23 (a) 哈特曼检测原理示意图;(b) 径向哈特曼光阑[49]

国内中科院光电所对夏克-哈特曼波前传感器的研究主要集中在自适应光学的波前校正方面,比如眼科诊断[55],光束整形[56]。中科院长春光机所利用哈特曼传感器实现了一块离轴非球面镜从精磨到抛光后期的非零位检测[57],测量结果证明了哈特曼波前传感法能够有效实现研磨阶段轮廓测量到抛光阶段可见光干涉测量之间的精度衔接,如图24所示[58]。

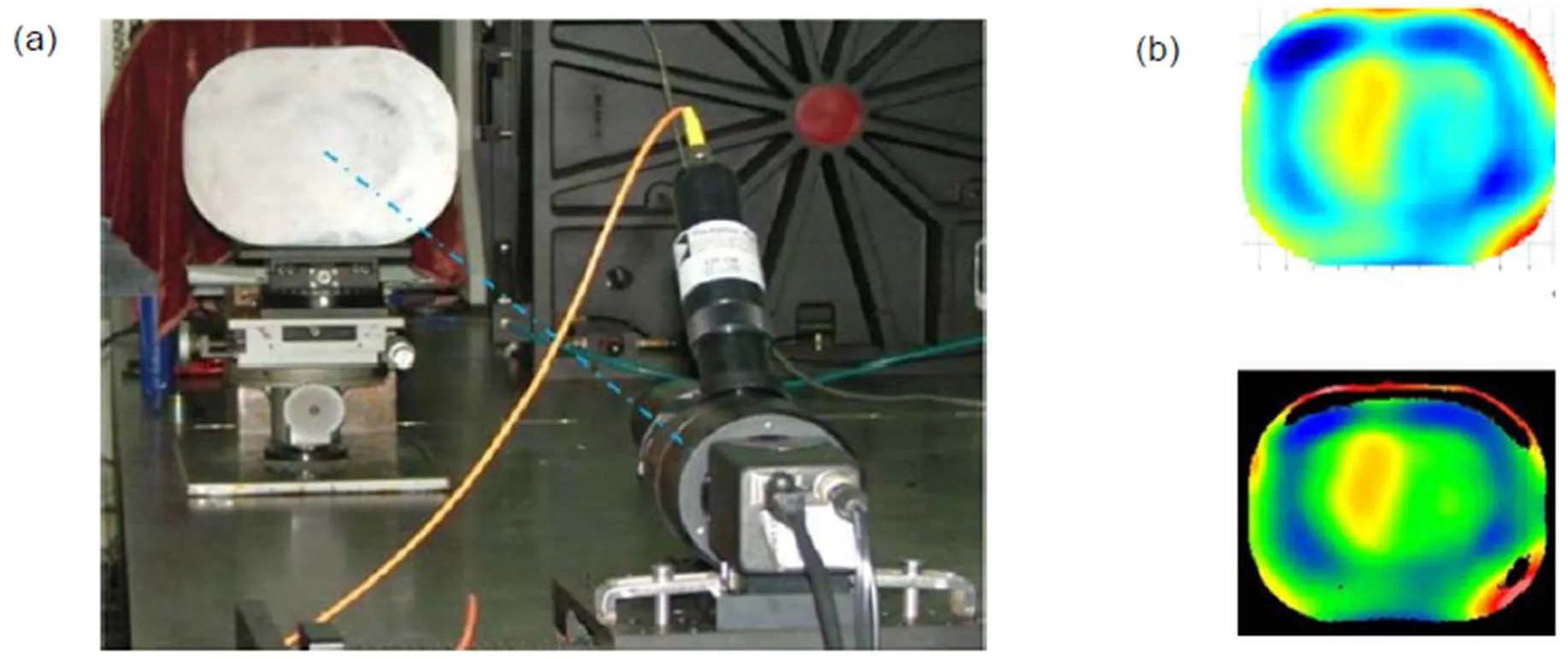

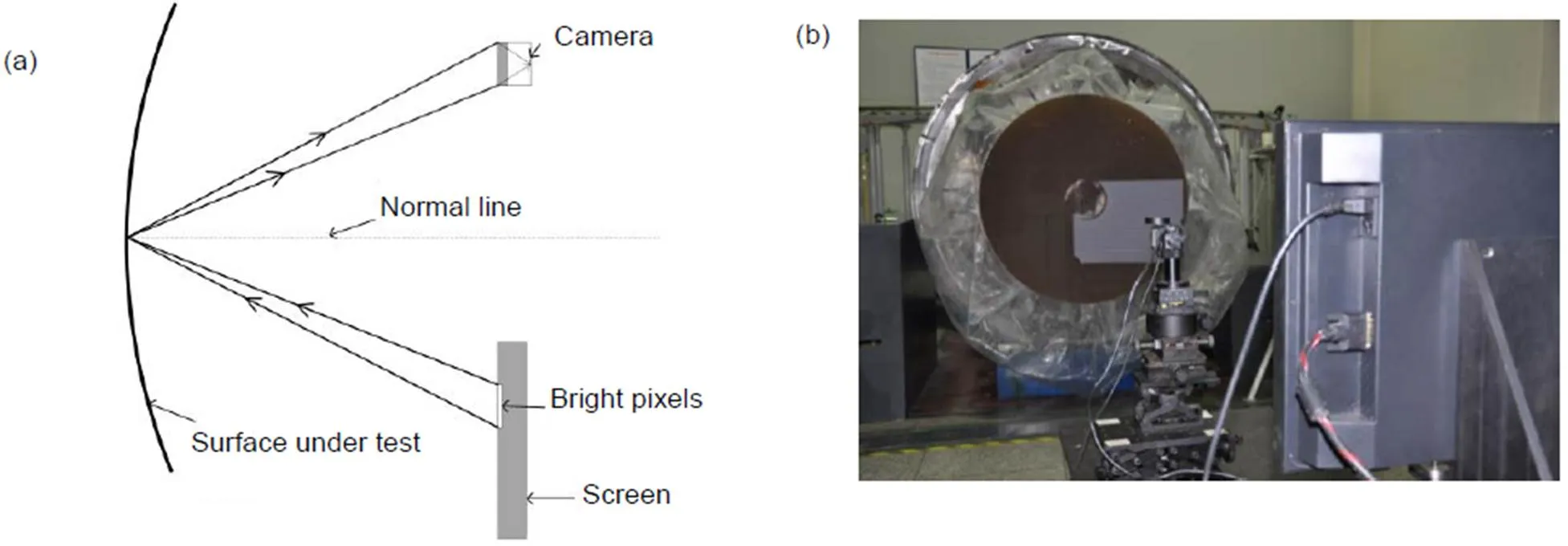

2.2.2.3 结构光条纹反射技术

结构光也称编码光,广泛应用于散射物体的表面测量。其中利用投影仪作为光源,以散射表面为测量对象的称为结构光投影术,它是现代工业生产中,比如实体建模和逆向工程等所广泛采用的三维测量手段,但是应用于精密光学测量领域时精度较低。利用液晶屏作为光源,对反射镜面进行测量的称为结构光条纹反射术。它将编码后的条纹投射到被检镜面,经待测镜面调制后反射进入相机,被检镜面的面形误差最后可以通过计算实际成像光线与理想成像光线的偏差得到,因此也称相位偏折术。条纹反射法结构简单、动态范围较大、测量精度也比较高,无需其它辅助元件便可实现对大口径非球面镜的面形测量[58]。美国亚利桑那大学Su等人[59]在2009年提出的SCOTS (software configurable optical test system)正是基于条纹反射技术,其原理如图25(a)所示,屏幕调整的亮斑条纹经待检镜面反射进入针孔相机,反射条纹图即包含了被测镜面的面形信息。SCOTS成功用于8.4 m口径GMT主镜面形检测,最终检测精度为0.4mm RMS[59]。中科院光电所也成功研制了条纹反射式的结构光测试系统,图25(b)所示为对口径为1.3 m的非球面主镜采用结构光测试。结构光测试结果如图26(a),与干涉仪测试结果(如图26(b))对比可以看出结构光测试不仅测试动态范围大,而其精度与干涉仪测试精度相当。中科院光电所也成功将结构光条纹反射技术应用于口径为4 m非球面主镜的面形检验。

图24 (a) 夏克-哈特曼检测精磨离轴抛物面;(b) 检测结果与干涉仪对比[57]

图25 (a) SCOTS条纹反射术原理示意图[59];(b) 中科院光电所结构光测试系统现场

图26 (a) 结构光测试结果;(b) Zygo干涉仪测试结果

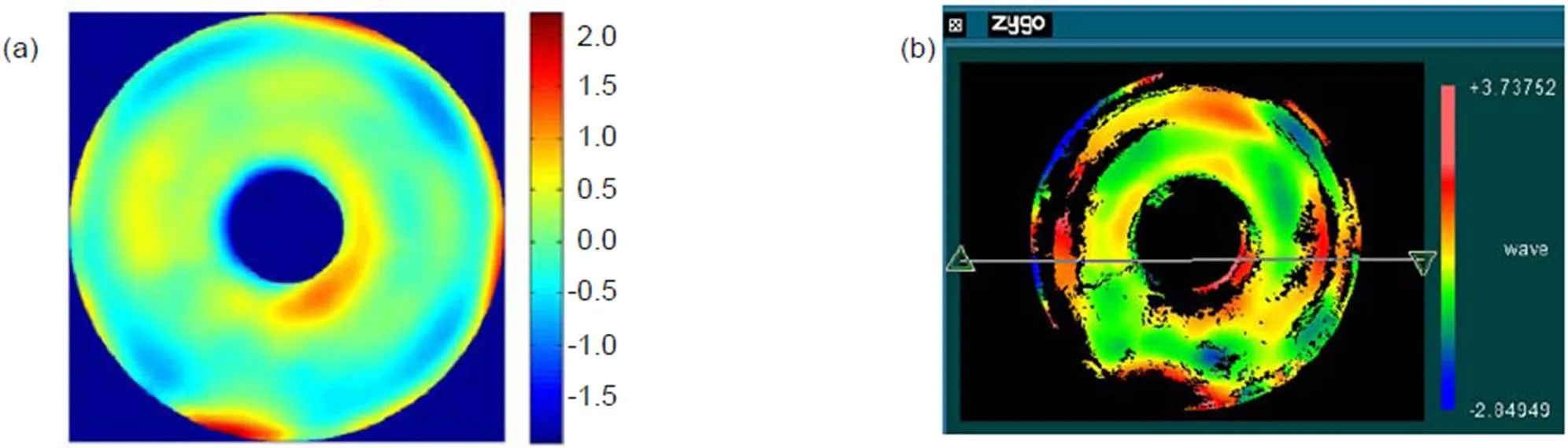

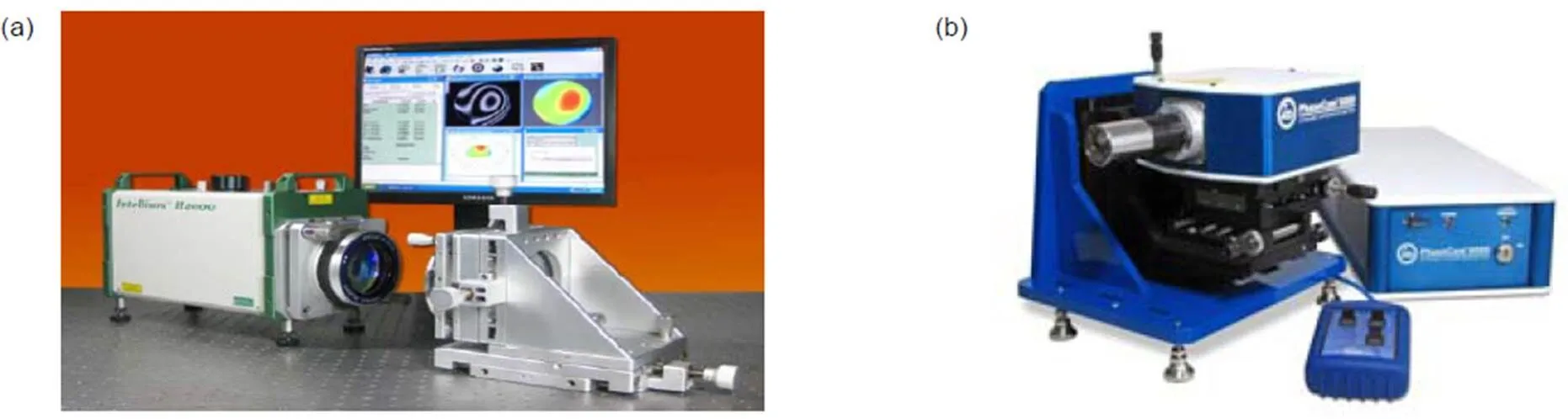

2.2.3 干涉测量技术

干涉测量技术是利用光本身的物理特性进行测量,其测量原理是:利用一个较高面形精度的参考镜来对被测镜进行检测,携带有参考面信息的参考光与携带有被测面信息的被测光发生干涉,生成干涉条纹并被成像探测器记录,利用相位恢复算法可以从干涉条纹中复原出被测面的面形误差。干涉测量精度高,采样点丰富,测量周期短,是光学件面形高精度检测所广泛采用的终检手段。随着激光技术、电子技术以及计算机信息技术的发展,集成有高性能相位解调算法的商业干涉仪在光学检测领域大放异彩。干涉测量甚至可以称得上高精度光学检测的代名词,现已成为光学车间检测的主流技术。

对于大口径非球面来说,干涉测量主要面临两方面的技术难题:1) 一般数字波面干涉仪只能生成平、球面参考波前,因此,无法直接用于非球面的零位干涉测量;2) 干涉测量一般对测量环境有较高的要求,大口径非球面的干涉测量检测光路通常很长,一般无法通过物理隔振的方式实现,如何解决这两个问题是现代光学干涉测量所重点研究的方向。各种零位补偿技术,比如补偿器设计、CGH设计,以及非零位测试技术,比如子孔径拼接、倾斜波面干涉、自适应像差补偿干涉、长波长检测等,在大口径非球面的检测上得到了长足的发展和应用。针对复杂环境下的瞬态干涉仪的出现,比如美国ESDI公司(现Mahr)推出的Intellium H2000系列和4D公司推出的PhaseCam系列抗振动干涉仪(如图27)[60-61]为大口径非球面的干涉测量提供了极大的技术支撑。

2.2.3.1 非零位干涉测量

根据光的反射定律,几何光线沿着法线方向入射到曲面时,将按原路返回。现有商业干涉仪只能产生标准平面参考波或者球面参考波,所以在对非球面直接进行检测时无法处处都沿着法线方向入射。利用普通的波面干涉仪对非球面直接进行无补偿测量的方式为非零位干涉测量。与零位测量不同,非零位条件下得到干涉条纹非常密从而导致CCD不能解析,非零位测量需要应用特殊技术解决这一问题。

2.2.3.1.1 子孔径拼接测量技术

大型非球面的子孔径拼接基于“以小拼大”的思想,将被测光学元件在全口径范围内划分成若干小口径的子孔径,并保证所有子孔径能覆盖整个元件。这里,子孔径可以是环形,也可以是圆形甚至可以是任意形状[62]。在进行非零位测量时,要保证每孔径内的干涉条纹是可解析的,这样依据子孔径拼接算法可把每个子孔径的面形测量数据拼接成全口径的面形结果。子孔径拼接算法主要是通过相邻子孔径间的重叠区域来计算干涉仪或者工件运动过程中的位置偏差,进而抑制补偿运动误差来保证全部子孔径拼接结果的正确性。美国QED公司基于Zygo干涉仪主机和6自由度精密运动平台开发了子孔径拼接干涉仪工作站,如图28所示[43],可以快速实现200 mm口径以内非球面的高精度检测。2006年,QED实现对一口径为200 mm与最佳球最大偏离120mm的非球面的检测,检测精度为1/10波长,横向分辨率相对传统测量提高了3倍,这是子孔径拼接技术的一个成功应用。子孔径拼接技术的每次子孔径测量利用了全像素分辨率,因此在提高垂直测量范围的同时大大提高了横向分辨率,有效解决了大视场和高分辨率的矛盾[63]。另外,子孔径拼接技术特别适用于大口径凸面非球面检测,避免了无像差零位测量所需的更大口径的补偿器。子孔径拼接法既保证非球面光学元件的面形检测精度,又具备一定程度的通用化水平,还可以实现深度非球面和自由曲面的检测,因此在最近十几年中受到了广泛的关注[64]。

图27 (a) ESDI H2000动态干涉仪[60];(b) 4D动态PhaseCam 6000动态干涉仪[61]

2.2.3.1.2 倾斜波干涉测量技术

倾斜波面干涉测量最早由德国斯图加特大学Osten教授团队在2008年提出[65]。其检测思路是在干涉系统中引入轴外点光源阵列,通过多个轴外点光源生成不同倾斜角度的球面波来与被测非球面波前的不同区域干涉,这样可得到可分辨的干涉条纹,系统光路如图29(a)所示[65]。该方法虽然也是通过子孔径划分来降低条纹密度,但是与传统的子孔径拼接测量不同的是,测量时无需改变被测件和干涉仪的相对位置,这样就避免了机械运动误差及定位误差,所以具备较高的测量效率和检测精度。相关报告指出,该干涉系统实现了非球面度为900mm的非球面检测,且测量精度PV值达到82 nm[66]。基于该项技术,德国Mahr公司近年推出了基于倾斜波干涉测量的商用干涉仪产品,如图30所示[67]。2014年国内南京理工大学也对倾斜波干涉仪做了深入研究,成功实现了口径为60 mm渐进式眼镜片的测量,测量精度PV达到60 nm[68]。2018年又提出利用光纤阵列来代替透镜阵列的思路,可进一步提高倾斜波干涉系统的灵活性和通用性。倾斜波干涉测量系统可以实现非球面的非零位测量,具备较强通用性,但是该系统的难点在于轴外点光源引入的系统误差标定及非旋转对称非球面特别是自由曲面在无补偿下的回程误差计算。另外,无论是微透镜阵列还是光纤阵列,都大大增加了该系统的复杂程度。

图28 (a) QED 子孔径拼接干涉仪;(b) 子孔径划分示意图[43]

图29 (a) 倾斜波干涉仪光路示意图;(b) 典型干涉图[65]

图30 Mahr推出的倾斜波干涉仪MarOpto TWI 60[67]

2.2.3.1.3 红外干涉测量技术

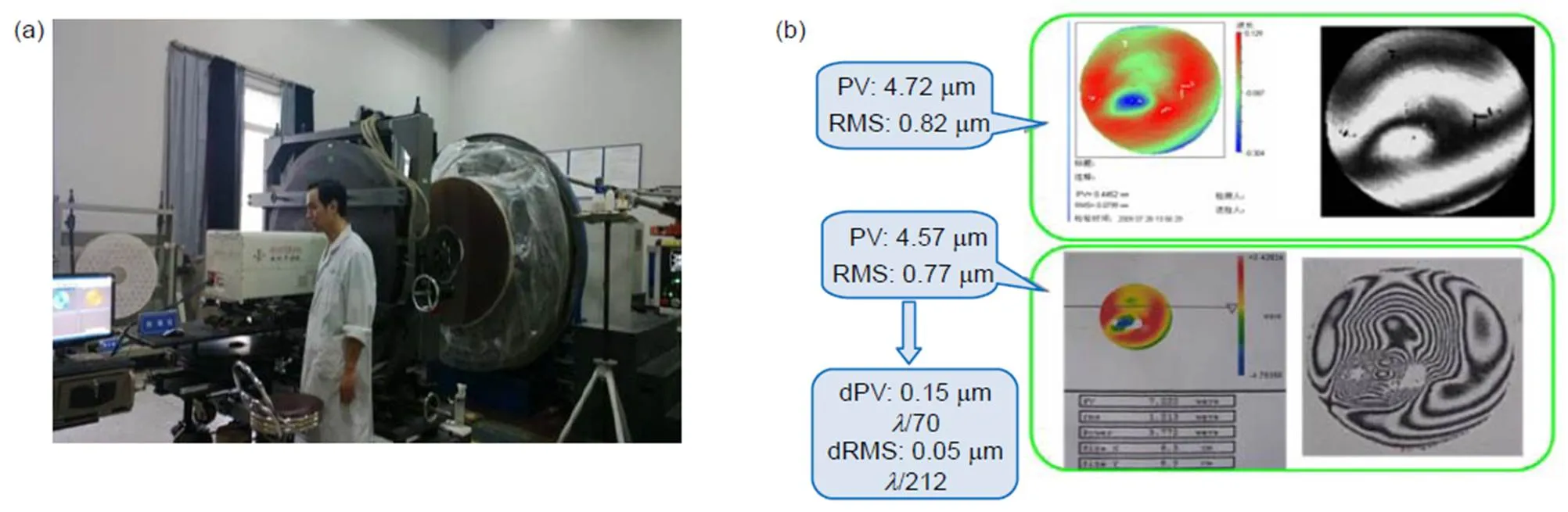

对于非球面的非零位干涉检测,通过扩大光源波长则能直接减少干涉图的条纹密度。因此,利用CO2激光器发出的长波红外激光就能实现非球面的非零位检测。另外,红外激光对待测表面反射率没有要求,可以直接对粗糙表面进行检测。所以,基于红外光源的干涉仪对非球面研磨后期的检测意义重大。相对于坐标测量,红外干涉仪优点突出,在国外已得到了成功的运用。如美国口径为6.5 m,相对孔径为F 1.25的麦哲仑望远镜主镜八个月就完成了精磨与抛光,其中约三天就可以完成一次“精磨—检测”周期,这样的效率在国内目前是无法实现的。其中,用红外干涉仪进行高精度、快速的检测是其重要的原因。国内中科院光电所在21世纪初期就研制成功了红外干涉测量系统,并成功应用于多块的大口径非球面主镜的精磨后期和初抛光阶段的面形[69-70]。图31所示为中科院光电所利用红外干涉仪检测某块非球面主镜的现场图以及最终检测结果。可见,相对于可见光干涉仪,红外干涉仪检测数据更全。且相对偏差仅为PV=1/70,RMS=1/212(=10.6 μm为红外波长)。

2.2.3.1.4 亚奈奎斯特测量技术

亚奈奎斯特测量方法是假设被测波面的一阶导和二阶导均连续,从而突破奈奎斯特采样定理要求的每条条纹至少两个像素的条件[71]。1987年,Greivenkamp提出奈奎斯特测量方法,之后对高陡度的保形光学透射波前进行了非零位测量。亚奈奎斯特(欠采样)条纹的产生是由于参考光和被测非球面光之间非常大的偏差(非球面度)造成的。因此,非共光路带来的回程误差就包含在欠采样条纹中,必须对干涉仪的光学模型精确建模通过光线追迹得到非球面度带来的误差。正是解决了回程误差补偿的问题,美国ESDI公司在2007年推出的商业化的Intellium Asphere实现了球面度高达80mm的非球面的直接测量[72],其过程如图32[72]。

图31 (a) 中科院光电所研制的红外干涉仪检测现场图;(b) 红外检测最终结果

2.2.3.1.5 剪切干涉测量技术

剪切干涉一般分为横向剪切和径向剪切两种,如图33所示。所谓剪切,指的是探测波前与原始波前发生横向/径向错位后自我形成干涉。相对于传统干涉仪而言,剪切干涉不需要高精度的参考波面就能直接测量大陡度的非曲面,并且灵敏度可通过剪切量进行调节。另外,采用共光路系统可有效抵抗振动影响,并且对光源的相干性要求较低。但是,其主要缺点在于:1) 剪切量大小和方向决定了测量精度,需要准确标定。2) 剪切干涉条纹不能直接反应被测相位,其定量判读需要经过复杂的数学计算。3) 剪切干涉本身会丢失信息,因为剪切(差分)本身不可逆,无法从波面差唯一重构该波面,这是限制剪切干涉仪在高精度定量检测中广泛应用的根本原因[9]。

2.2.3.2 零位干涉测量

零位干涉测量是大口径非球面光学抛光阶段广泛采用的测量手段。通过对被测非球面的数学表达式进行分析,可计算出非球面上各带的法线与光轴焦点的位置和角度,即法线像差。通过设计相应的补偿器件可保证干涉仪出射的标准球面波经过补偿器后变成非球面波,并恰好沿着被测非球面的法线入射且能原路返回,实现非球面像差的补偿从而实现零位测量。理论上,零位干涉图可以是全明或者全暗的零条纹状态,不存在非共光路引入的回程误差。因此,零位干涉测量是高精度干涉检测必须考虑的测试方法。

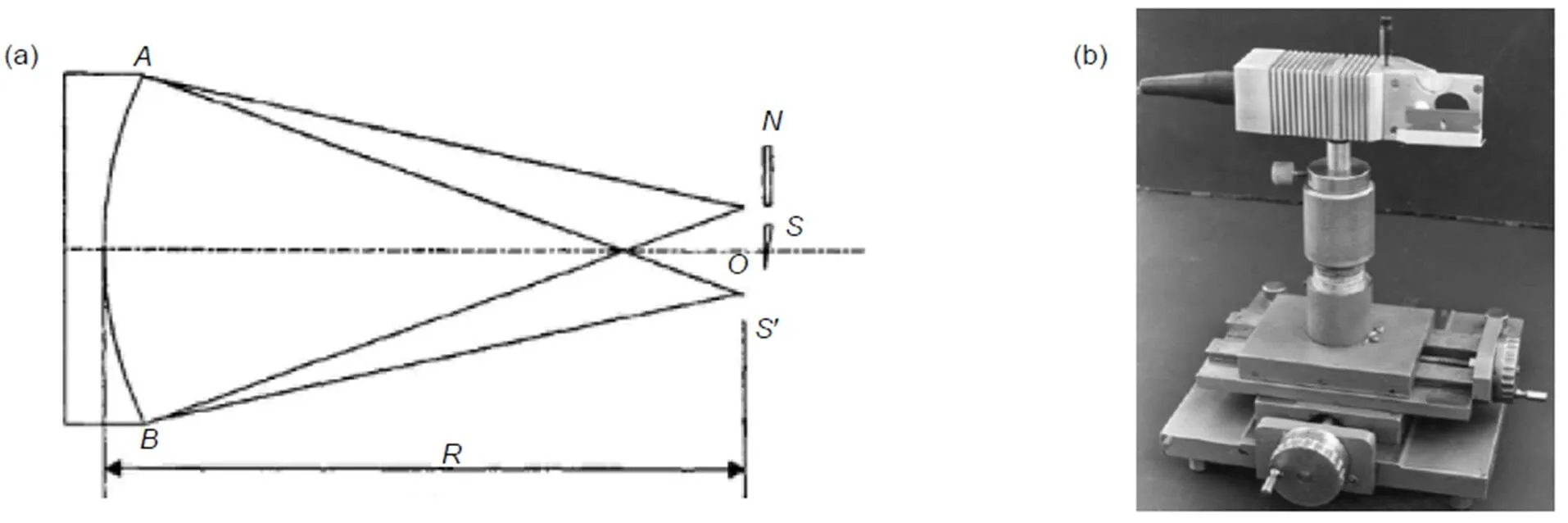

2.2.3.2.1 无像差点法

对于特殊的二次曲面,比如抛物面、椭球面和双曲面,可利用其共轭点的性质借助平面和球面实现非球面的零位测试。共轭点是一对无像差点,它们满足点物成点像的光学共轭条件,即从一个共轭点发出的球面波经过特殊二次曲面反射后,会无误差地汇聚到另外一个共轭点位置。比如二次抛物面的平面自准直检测就是利用了抛物面的焦点和无穷远点是一对共轭点的无像差原理。另外,椭球面/双曲面的两个焦点也是共轭点,当干涉仪出射参考球面波的焦点与二次曲面的一个焦点重合时,借助一个曲率中心与另外一个共轭点重合平面或者球面反射镜便组成了二次曲面的无像差零位测试光路,如图34所示[73]。无像差检测遇到的问题是,在对二次曲面进行测量时,被检测反射镜一般存在中心遮拦并且检测光路会很长。另一个值得注意的是无像差点法零位测试,测试光束在被测镜上会发生两次反射,因此,相对于一般反射式检测光路来说,其面形误差引入的光程差就会增加了一倍,检测的灵敏度就提高了一倍。

图32 亚奈奎斯特技术测量非球面[68]。(a) 非球面非零位干涉图;(b) 计算生成参考相位;(c) 组合莫尔条纹;(d) 回程误差补偿后包裹相位

图33 (a) 横向剪切干涉结构示意图[57];(b) 与径向剪切干涉结构示意图[57]

图34 二次非球面及其几何焦点[73]。(a) 椭球面;(b) 抛物面;(c) 双曲面

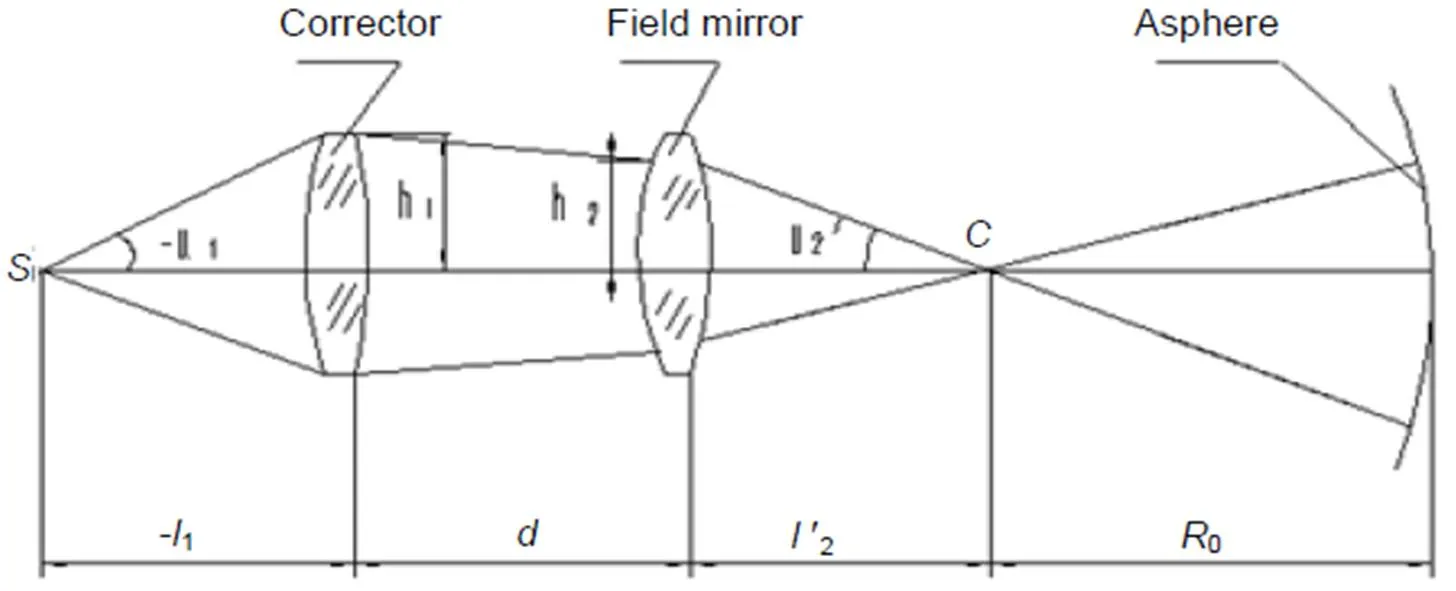

2.2.3.2.2 补偿镜法

补偿镜是用来将球面参考波前调制成与被测非球面匹配的非球面波前,并能把被测非球面反射回的非球面波变回球面波的光学样板。作为辅助性元件,补偿镜本身应该是易于制造的,比如球面元件,这样比较容易保证非球面的高精度面形检测要求。

反射式和折射式补偿镜应用较为广泛,发展也相对成熟,比如Dall和Offner补偿器。Dall补偿镜是一个平凸单透镜[74]。一般来说,相对口径小于1:5,二次常数小于0的二次曲面镜可以用一个Dall透镜置于镜面曲率中心之前进行零位补偿检测。Offner补偿镜由一块单透镜和一块场镜组成,补偿镜补偿非球面产生的球差,场镜则负责把补偿镜成像到非球面,这样能有效减少补偿镜的口径[75]。对于相对口径较大的二次曲面,可以采用折射式Offner零位干涉检验,如图35所示[76],将补偿镜置于被测非球面镜曲率中心之后并将场镜置于曲率中心附近,可以大大降低剩余像差,这也是大口径非球面检测所最为广泛采用的一种零位补偿检测方案。补偿镜光学件的加工精度与组装精度决定了补偿器的检测精度。加工装调好的补偿器性能稳定可靠,基于补偿镜的零位检测是非球面抛光阶段高精度检测必不可少的检验手段之一。图36[77]是中科院光电所使用经过标定的Offner补偿器对某1.3 m口径的非球面主镜进行测试,测试结果显示面形精度的RMS达到了13.3 nm。

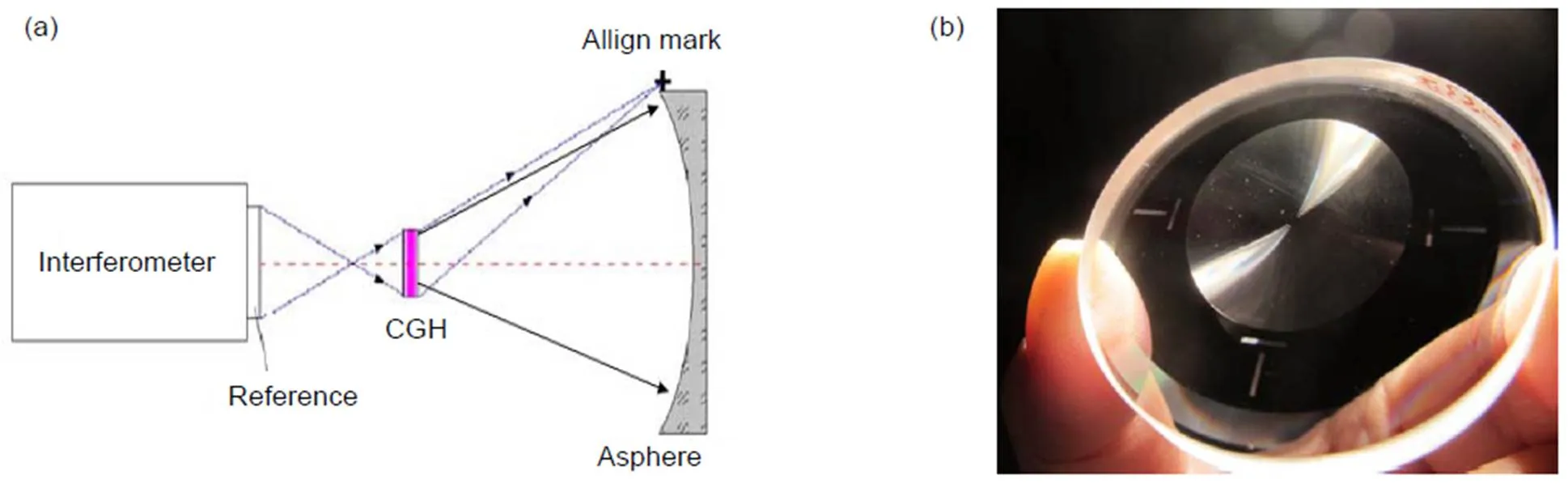

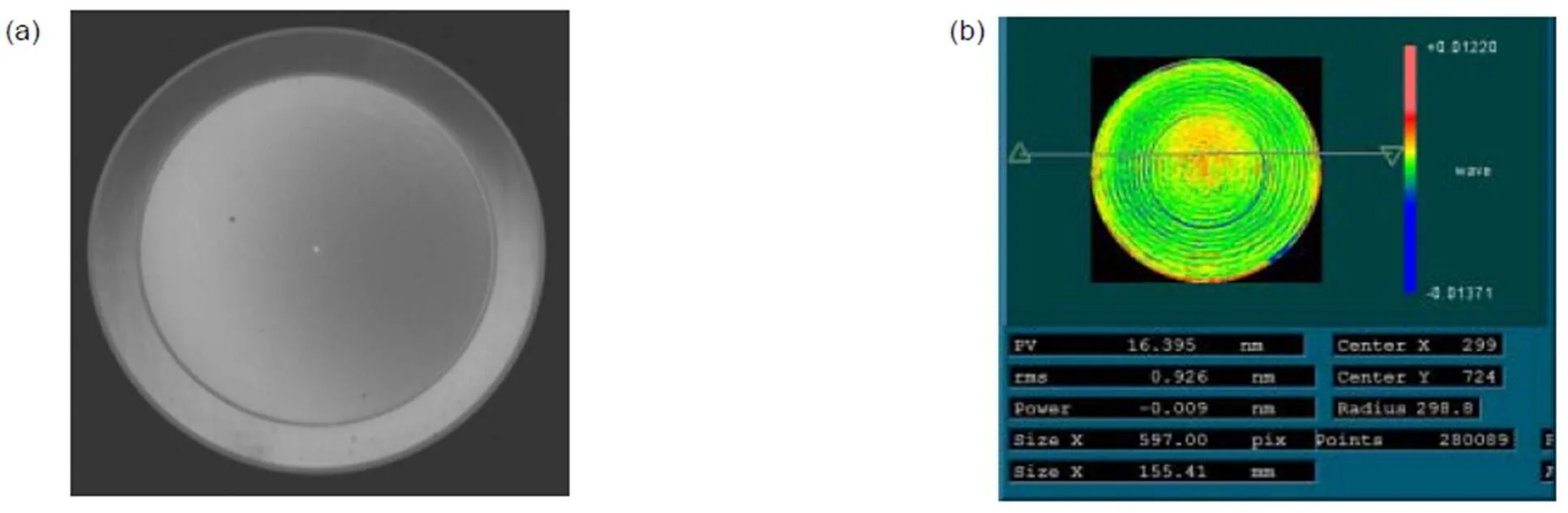

2.2.3.2.3 计算全息(CGH)

利用计算全息来检测非球面的方法最早是由美国亚利桑那大学光学中心的Wyant等在1971年提出[78]。计算机生成全息图(computer-generated hologram,CGH)是一种二元衍射光学元件,利用光的衍射效应生成任意形状的理想波前,从而实现对被测非球面像差的补偿,其检测光路示意图见图37。因此,零位补偿器就可以被CGH替代来充当“非球面样板”用于大口径非球面的检测。与零位补偿镜相比,CGH制作简单,装调方便,可以实现各种类型像差的补偿。特别是随着计算机技术和微纳光刻计算的发展,更高精度和衍射效率的计算全息图制备成为现实,因此此项技术得到了更为广泛研究与应用。近几年,CGH对我国完成90 nm投影光刻物镜的非球面加工也起到了关键作用,其CGH制造误差的RMS水平已经达到亚纳米级,是非球面面形精度达到1 nm RMS的根本保证,如图38所示为中科院光电所利用CGH零位检测实现0.926 nm RMS非球面的加工。虽然CGH在大口径非球面的零位检测上得到了成功应用,也成为高精度面形检测的保障,但是针对一些特殊的大型非球面镜,目前CGH的制作会非常困难。比如,针对大深度的非球面,其对应的全息图的线纹频率非常高,现有技术无法实际制作。针对大口径凸非球面,其对应的CGH基板口径更大,目前大口径CGH的加工精度与装卡水平都很难满足大口径凸非球面的检测。另外,CGH是根据待测非球面参数进行特殊设计的,所以不具备通用性。

图35 Offner补偿器零位检测非球面示意图[76]

从大口径非球面制造过程考虑:基于坐标测量的三坐标测量机和激光跟踪仪是实现大口径非球面研磨阶段面形检测的主要工具。因此,对相关测量仪器测量精度提升的研究,对于指导非球面工件顺利进入粗抛光阶段意义重大。基于几何光线原理的傅科刀口仪、夏克-哈特曼波前探测仪以及结构光反射条纹测量,一般具有动态范围大且测量精度比较高的特点。因此,发展几何光线测量技术,特别是同时兼具大动态范围、高精度和高分辨率的面形检测技术对有效衔接大口径非球面研磨和抛光阶段误差非常必要;光干涉测量技术作为抛光阶段采用的主流测量技术是高精度非球面制造的保障,特别是基于补偿器件的零位干涉测量是现阶段大口径非球面高精度检测必不可少的技术。同时,由于极强的通用性优势,发展高精度的非零位干涉测量技术(双波长干涉仪,倾斜波干涉仪)或者部分补偿干涉测量技术(自适应补偿干涉仪[79-80])将会是未来大口径非球面检测所研究的热点方向。现阶段,还没有一种检测手段可覆盖大口径非球面研抛全过程的检测,大口径非球面的组合检测是由各个检测方法的检测特点决定的。

图36 利用Offner补偿器检测1.3 m口径非球面主镜现场图(a)及检测结果(b)

图37 CGH零位检测非球面光路示意图及CGH实物图

图38 CGH零位检测非球面干涉条纹(a)及面形结果(b)

2.3 大口径非球面先进光学制造技术的发展特点与趋势

以上概述了大口径非球面制造过程中具有代表性的研抛技术以及不同研抛阶段所采用的代表性检测方法。从中我们不难发现,大口径非球面的制造已经发展成了一个学科融合更广,工程技术交叉更多以及门类细化更精的现代化光学制造工程。现代光学制造工程本质上是一系列先进光学制造技术的系统集成。它们的技术特点可归纳为以下几点[10,13]

1) 先进性。即所谓的先进制造技术是一种优质、高效、低耗、清洁、灵活的生产方式,代表着先进生产力的发展方向。

2) 总体性。先进光学制造技术则覆盖了产品设计、生产准备、自动化技术、系统管理、维修保养等全过程的制造流程。

3) 动态性。先进制造技术针对一定的应用目标,不断吸收、融合各种高科技成果、不断发展、更新、完善一系列技术群,因而具有典型的动态性。

4) 集成性。先进光学制造技术集成了机械、电子、光学、信息、材料甚至管理技术为一体。

5) 系统性。先进制造技术随着电子信息技术的引入,逐渐成为驾驭生产全过程的物质流、能量流和信息流的系统过程。

从制造目标来说,先进制造技术将向极限化和特殊化发展。它将是在极端条件下采用特殊材料制造极端尺度(极大或极小)或极端功率的特殊结构器件或系统。特别地,在光学制造领域来说,就包括欧南台口径39 m的极大型天文望远镜和极紫外光刻(EUV)系统光学元件的极小面形误差(精度0.1 nm),以及空间相机中特殊材料的自由曲面光学成像系统的制造等。从制造本身特点来说,先进制造技术将向智能化发展。21世纪是信息时代,数字化信息将会是新时期先进制造技术发展的核心。特别是随着机器学习、大数据技术的飞速发展以及其对传统领域赋能,人工智能将是先进制造技术发展的终极目标——智能制造的关键环节。从制造过程来说,绿色制造则是实现制造业可持续健康发展的必要趋势。

3 结束语

大口径光学非球面在现代大型光学系统工程中占据举足轻重的地位,发展大口径光学非球面制造技术对国防军事、天文探测、基础科学研究等至关重要。本文以大口径非球面的研抛技术和研抛阶段面形检测技术为出发点,对大口径非球面的制造技术进行了概述,主要介绍了经典研抛技术、基于小磨头的CCOS加工技术和可控柔体加工技术的实现原理及技术特点,总结了大口径非球面组合加工技术的现状。对大口径非球面的检测技术进行了综述,并简要分析了大口径非球面光学检测技术的发展趋势。最后,介绍了现代光学制造的技术特点,分析了先进光学制造技术的发展方向。

[1] Pan J H.,[M]. Suzhou: Soochow University Press, 2004.

潘君骅. 光学非球面的设计、加工与检验[M]. 苏州: 苏州大学出版社, 2004.

[2] Xin Q M.[M]. Beijing: National Defense Industry Press, 2005.辛企明. 光学塑料非球面制造技术[M]. 北京: 国防工业出版社, 2005.

[3] NASA. Webb Space Telescope[EB/OL] https://www.jwst.nasa. gov/ content/about/index.html.

[4] Stahl H P. Optics needs for future space telescopes[J]., 2003, 5180: 1–5.

[5] Hu J J. Development memoir of aspheric surfaces[D]. Suzhou: Soochow University, 2009.胡建军. 非球面研制实录[D]. 苏州: 苏州大学2009.

[6] MDAA. Defense Support Program[EB/OL] https://missiledefenseadvocacy.org/defense-systems/defense-support-program/

[7] Pan J H. Optical requirements in the high-tech age[J]., 2005(2): 1–4.潘君骅. 高科技时代的光学需求[J]. 江苏科技信息, 2005(2): 1–4.

[8] TMT International Observatory. TMT Complex[EB/OL] https://www.tmt.org/image/50.

[9] Li S Y, Dai Y F.[M]. Beijing: National Defense Industry Press, 2011: 5–34.

李圣怡, 戴一帆. 大中型光学非球面镜制造与测量新技术[M]. 北京: 国防工业出版社, 2011: 5–34.

[10] Yang L.[M]. Beijing: Chinese Science Press, 2009: 91–99.杨力. 现代光学制造工程[M]. 北京: 科学出版社, 2009: 91–99.

[11] 网易新闻. 惯性约束核聚变,或许是人类利用核能的另一种可能[EB/OL] https://zhuanlan.zhihu.com/p/56773505.

[12] Wang G C, Yuan Z S.[M]. Hefei: Anhui Education Press, 1996.

王淦昌, 袁之尚. 惯性约束核聚变[M]. 合肥: 安徽教育出版社,1996.

[13] Yang L.[M]. Beijing: Chinese Science Press, 2001.

杨力. 先进光学制造技术[M]. 北京: 科学出版社, 2001.

[14] Dai Y F, Peng X Q. Overview of key technologies for optical manufacturing of lithographic projection lens[J]., 2013, 49(17): 10–18. 戴一帆, 彭小强. 光刻物镜光学零件制造关键技术概述[J]. 机械工程学报, 2013, 49(17): 10–18.

[15] ASML. https://www.asml.com/en.

[16] 牛科技. 台积电宣布5nm进入量产, 3nm明年正式试产, 英特尔流下了委屈的泪水[EB/OL]. (2020-04-17). http://finance.sina.com.cn/stock/relnews/us/2020-04-17/doc-iirczymi6878241.shtml.

[17] Changchun Institute of Optics, Fine Mechanics and Physics, CAS. Manufacturing system of 4 m high-precision SiC aspheric mirror[J]., 2018, 33(S1): 52–55.

中国科学院长春光学精密机械与物理研究所. 4米量级高精度SiC非球面反射镜制造系统[J]. 中国科学院院刊, 2018, 33(S1): 52–55.

[18] 苏定强. 2.16米天文望远镜工程文集[M]. 北京: 中国科学技术出版社, 2001.

[19] Rupp V. The development of optical surfaces during the grinding process[J]., 1965, 4(6): 734–748.

[20] Zheng L G. Key technology of off-axis aspheric CCOS fabrication[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, CAS, 2003.

郑立功. 离轴非球面CCOS加工过程关键技术研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2003.

[21] Gallagher B. JWST mirror manufacturing status[R]. Talk for NASA Technology Days, 2006.

[22] Liu H T. Key technique of computer controlled active lap in fabrication of large aspherics[D]. Chengdu: Institute of Optics and Electronics, Chinese Academy of Sciences, 2014.

刘海涛. 能动磨盘加工大口径非球面关键技术研究[D]. 成都: 中国科学院光电技术研究所, 2014.

[23] Lubliner J, Nelson J E. Stressed mirror polishing. 1: a technique for producing nonaxisymmetric mirrors[J]., 1980, 19(14): 2332–2340.

[24] Shen Z Y. A leap forward for optical telescopes[J]., 1985, 3(4): 396–397.

沈祖耀. 光学望远镜的飞跃——Keck望远镜[J]. 天文学进展, 1985, 3(4): 396–397.

[25] Geyl R, Cayrel M. REOSC contribution to VLT and Gemini[J]., 1999, 3739: 40–46.

[26] Martin H M, Anderson D S, Angel J R P,. Progress in the stressed-lap polishing of a 1.8-m f/1 mirror[J]., 1990, 1236: 682–690.

[27] Smith B K, Burge J H, Martin H M. Fabrication of large secondary mirrors for astronomical telescopes[J]., 1997, 3134: 51–61.

[28] Zhang W. Research on uniform removal method in fabrication of large aspherical mirror based on NC machining[D]. Beijing: Institute of Optics and Electronics, Chinese Academy of Sciences, 2016.

张伟. 基于数控加工大口径非球面主镜的均匀去除方法研究[D]. 北京: 中国科学院光电技术研究所, 2016.

[29] Cui X Q, Gao B L, Wang D X,. A new polishing technology for large diameter and deep aspherical mirror[J]., 2005, 25(3): 402–407.

崔向群, 高必烈, 汪达兴, 等. 一种大口径大非球面度天文镜面磨制新技术[J]. 光学学报, 2005, 25(3): 402–407.

[30] Luo X. Fabrication of large aspherics using stressed lap with orbital tool motion[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2011.

罗霄. 采用平转动应力盘技术加工超大口径非球面的研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2011.

[31] Walker D D, Beaucamp A T H, Brooks D,. Novel CNC polishing process for control of form and texture on aspheric surfaces[J]., 2002, 4767: 99–105.

[32] Song J F. Research on the optimization of the process parameters and its correlative technology in bonnet polishing the curved optical parts[D]. Harbin: Harbin Institute of Technology, 2009.

宋剑锋. 曲面光学零件气囊抛光工艺参数优化及其相关技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

[33] Yu G Y, Walker D, Li H Y. Implementing a grolishing process in Zeeko IRP machines[J]., 2012, 51(27): 6637–6640.

[34] Harris D C. History of magnetorheological finishing[J]., 2011, 8016: 80160N.

[35] Li L X. Study on the key techniques of magnetorheological finishing for large aspheric optics[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2016.

李龙响. 大口径非球面磁流变加工的关键技术研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2016.

[36] Fähnle O W, Van Brug H, Frankena H J. Fluid jet polishing of optical surfaces[J]., 1998, 37(28): 6771–6773.

[37] Allen L N. Progress in ion figuring large optics[J]., 1994, 2428: 237–247.

[38] Liu Z Y. Dwell time algorithm of multi-mode technique for fabrication of large aspherics[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2013.

刘振宇. 大口径非球面反射镜组合加工技术驻留时间算法研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2013.

[39] Zeng X F. Impact on image performance of surface spatial frequency[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Science, 2014.

曾雪锋. 光学表面频段误差对成像质量的影响研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2014.

[40] Malacara D.[M]. 3rd ed. Hoboken, N J: Wiley, 2007.

[41] www.taylor-hobson.com.cn/products/non-contact-3d-optical-profilers/luphos/luphoscan.

[42] https://www.tno.nl/en/focus-areas/industry/roadmaps/semiconductor-equipment/photonics/nanomefos/.

[43] Anderson D S, Burge J H. Swing-arm profilometry of aspherics[J]., 1995, 2536: 169–179.

[44] Zhu R H, Sun Y, Shen H. Progress and prospect of optical freeform surface measurement[J]., 2021, 41(1): 0112001.

朱日宏, 孙越, 沈华. 光学自由曲面面形检测方法进展与展望[J]. 光学学报, 2021, 41(1): 0112001.

[45] Su P, Oh C J, Parks R E,. Swing arm optical CMM for aspherics[J]., 2009, 7426: 74260J.

[46] Liu L. Research on the application of laser tracker in measurement of large aspheric mirror[D]. Changchun: Changchun Institute of Optics and Fine Mechanics and Physics, Chinese Academy of Science, 2016.

刘力. 基于激光跟踪仪的大口径非球面镜在位检测技术研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2016.

[47] Burge J H, Su P, Zhao C Y,. Use of a commercial laser tracker for optical alignment[J]., 2007, 6676: 66760E.

[48] Foucault L M. Description des procedes employes pour reconnaitre la configuration des surfaces optiques[J]., 1858, 47: 958–959.

[49] 马拉卡拉(墨). 光学车间检测[M]. 杨力, 译. 北京:机械工业出版社, 2012.

[50] Wang X P, Zhu R H, Wang L,. Digitized foucault tester for quantitative evaluation the surface of aspheric optical elements[J]., 2011, 38(1): 0112008.

王小鹏, 朱日宏, 王雷, 等. 数字刀口仪定量检验非球面光学元件面形[J]. 光学学报, 2011, 38(1): 0112008.

[51] Platt B C, Shack R. History and principles of Shack-Hartmann wavefront sensing[J]., 2001, 17(5): 573–577.

[52] Rao X J, Ling N, Wang C,. Application of Hartmann-shack sensor in aspheric process[J]., 2002, 22(4): 491–494.

饶学军, 凌宁, 王成, 等. 哈特曼-夏克传感器在非球面加工中的应用[J]. 光学学报, 2002, 22(4): 491–494.

[53] Yang H S, Lee Y W, Lee J H,. Implementation of Hartmann test for measuring 0.9-m aspheric mirror[J]., 2005, 5638: 154–163.

[54] Yang H S, Lee Y W, Song J B. Null Hartmann test for the fabrication of large aspheric surfaces[J]., 2005, 13(6): 1839–1847.

[55] Zhang Y D, Jiang W H, Shi G H,. Ophthalmology applications of adaptive optics[J].-,, 2007, 37(S1): 68–74.

张雨东, 姜文汉, 史国华, 等. 自适应光学的眼科学应用[J]. 中国科学 G辑: 物理学力学天文学, 2007, 37(S1): 68–74.

[56] Zhu B, Xu B, Hu Y. The application of hartmann-Shack sensor in measurement of beam quality[J]., 2001, 22(2): 34–35.

朱彬, 许冰, 胡渝. Hartmann-Shack传感器在光束质量测量中的应用[J]. 激光杂志, 2001, 22(2): 34–35.

[57] Zhang J P. Research on testing aspherical surface using Shack- Hartmann wavefront sensor[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2012.

张金平. 夏克-哈特曼波前传感器检测大口径非球面应用研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2012.

[58] Yuan T. Study on fringe-reflection optical surface shape measurement technology for large aspheric mirror[D]. Changchun: Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, 2016.

袁婷. 基于条纹反射法的大口径非球面反射镜面形检测技术研究[D]. 长春: 中国科学院长春光学精密机械与物理研究所, 2016.

[59] Su P, Wang S S, Khreishi M,. SCOTS: a reverse Hartmann test with high dynamic range for Giant Magellan Telescope primary mirror segments[J]., 2012, 8450: 84500W.

[60] https://www.mahr.de/

[61] www.4dtechnology.com/

[62] Kim C J, Wyant J C. Subaperture test of a large flat or a fast aspheric surface[J]., 1981, 71: 1587.

[63] Murphy P, Fleig J, Forbes G. Subaperture stitching interferometry for testing mild aspheres[J]., 2006, 6293: 62930J.

[64] Shi T, Yang Y Y, Zhang L,. Surface testing methods of aspheric optical elements[J]., 2014, 7(1): 26–46.

师途, 杨甬英, 张磊, 等. 非球面光学元件的面形检测技术[J]. 中国光学, 2014, 7(1): 26–46.

[65] Garbusi E, Pruss C, Osten W. Interferometer for precise and flexible asphere testing[J]., 2008, 33(24): 2973–2975.

[66] Garbusi E, Osten W. Perturbation methods in Optics: application to the interferometric measurement of surfaces[J]., 2009, 26(12): 2538–2549.

[67] https://www.mahr.de/

[68] Shen H. Research on key techniques of tilted-wave-interferometer used in the measurement of freeform surfaces[D]. Nanjing: Nanjing University of Science and Technology, 2014.

沈华. 基于多重倾斜波面的光学自由曲面非零位干涉测量关键技术研究[D]. 南京: 南京理工大学, 2014.

[69] Wu Y Q, Zhang Y D, Wu F,. Far-infrared Fizeau interferometer for large aspheric mirror[J]., 2008, 7064: 70640S.

[70] Wu Y Q, Zhang Y Z, Wu F. Design of far-infrared interferometer at 10.6μm[C]//, 2009: 1–4.

[71] Huang L B, Lu X X, Zhou Y F,. Dual-wavelength interferometry based on the spatial carrier-frequency phase-shifting method[J]., 2016, 55(9): 2363–2369.

[72] Wu T, Valera J D, Moore A J. High-speed, sub-Nyquist interferometry[J]., 2011, 19(11): 10111–10123.

[73] Szwaykowski P, Olszak A. Nulling Fizeau Interferometer for Aspheric Surface Measurements[C]//, 2010.

[74] Yan F T. The measurement of large convex ashpheric mirrors with subaperture stitching method[D]. Beijing: University of Chinese Academy of Sciences, 2014.

闫锋涛. 大口径凸非球面镜拼接测试技术研究[D]. 北京: 中国科学院大学, 2014.

[75] Dall H E. A null test for paraboloids[J]. J Br Astron Assoc, 1947, 57: 201.

[76] Offner A. A null corrector for paraboloidal mirrors[J]., 1963, 2(2): 153–155.

[77] Zhang Y D, Wu Y Q, Fan B. Theoretical and experimental study of a catadioptric compensator for an aspheric surface[J]., 2013, 52(27): 6834–6839.

[78] Wyant J C, Bennett V B. Using computer generated holograms to test aspheric wavefronts[J]., 1972, 11(5): 2833–2839.

[79] Xue S, Chen S Y, Fan Z B,. Adaptive wavefront interferometry for unknown free-form surfaces[J]., 2018, 26(17): 21910–21928.

[80] Zhang L, Li C, Huang X L,. Compact adaptive interferometer for unknown freeform surfaces with large departure[J]., 2020, 82(2): 1897–1913.

Overview of advanced manufacturing technology of large-aperture aspheric mirror

Liu Fengwei1,2, Wu Yongqian1,2*, Chen Qiang1,2, Liu Haitao1,2, Yan Fengtao1,2,Zhang Shiyang1,2,3, Wan Yongjian1,2, Wu Fan2*

1Advanced Manufacturing Center of Optics, Institute of Optics and Electronics, Chinese Academy of Science, Chengdu, Sichuan 610209, China;2Institute of Optics and Electronics, Chinese Academy of Science, Chengdu, Sichuan 610209, China;3University of Chinese Academy of Science, Beijing 100049, China

The diagram of null test ofF1.3 m aspheric surface using Offner corrector

Overview:In optical imaging system, the aspheric surfaces possess outstanding aberration correction capability comparing to traditional spherical surfaces. Using asphere in optic design can simplify the optical system dramatically, which is especially beneficial to many space-based optical systems. Therefore, aspheric optics are playing an increasingly important role in modern optical system. It is known to us the system aperture determines the system’s resolution based on Rayleigh criterion, therefore, the system aperture is getting larger and larger to obtain a keener resolution. In this paper we first introduced the rushing needs of large-aperture aspheric mirrors in modern optical engineering, e.g. high-resolution earth observation camera, high-power laser weapon, large ground- or space-based telescope, inertial confinement fusion (ICF), and also modern EUV lithography machine. There’s no doubt that the manufacturing of large-aperture aspheric mirror is of great interest in modern optical engineering. Over the past century, lots of manufacturing techniques are developed, and we summarized the optical manufacturing and optical testing techniques of large-aperture aspheric mirror based on our practical optical manufacturing experience in our institute. In optical manufacturing, the grinding and polishing process are of critical importance, therefore we mainly focus on the representative polishing and testing techniques. For optical polishing, we classified the techniques into three generations, the first generation is traditional mechanical polishing which is an indeterministic processing tool; the second generation is computer controlled optical surfacing (CCOS) which is deterministic and already widely used for large-aperture mirror manufacturing in our country; the third generation is called controllable adaptive polishing, e.g. stressed/active lap polishing, bonnet polishing, magnetorheological finishing (MRF) polishing, ion beam figuring (IBF), et al. The controllable adaptive polishing techniques are advanced and are necessary for high accuracy large-aperture aspheric mirrors. Optical testing techniques are also reviewed. They are classified by different principles, e.g. coordinate measurement techniques, geometric light methods and physical optics methods (interferometry). Different methods can serve for different procedures during the grinding and polishing process. Generally speaking, large dynamic range, high accuracy, and also more adaptive testing techniques is the trend of optical testing. But one should bear in mind that the manufacture of large-aperture aspheric mirror is a complex and long process, no testing methods can cover the whole process, typically more than three testing methods are needed to ensure the optical manufacturing. In the third part we summarized the technical characteristics of advanced (new generation) optical manufacturing, and looked forward to the future manufacturing strategy of large-diameter aspheric mirrors.

Citation: Liu F W, Wu Y Q, Chen Q,Overview of advanced manufacturing technology of large-aperture aspheric mirror[J]., 2020, 47(10): 200203

Overview of advanced manufacturing technology of large-aperture aspheric mirror

Liu Fengwei1,2, Wu Yongqian1,2*, Chen Qiang1,2, Liu Haitao1,2, Yan Fengtao1,2,Zhang Shiyang1,2,3, Wan Yongjian1,2, Wu Fan2*

1Advanced Manufacturing Center of Optics, Institute of Optics and Electronics, Chinese Academy of Science, Chengdu, Sichuan 610209, China;2Institute of Optics and Electronics, Chinese Academy of Science, Chengdu, Sichuan 610209, China;3University of Chinese Academy of Science, Beijing 100049, China

The aspheric surface can correct the system aberration and improve the image quality in the optical imaging system, in addition to that it can simplify the system structure significantly; On the other hand, the resolution of imaging system can be increased by improving the system aperture. Therefore, in the domain of basic scientific research, astronomical cosmological exploration and military defense security the large-aperture aspheric mirrors are all highly required. The manufacturing of large-aperture aspheric mirrors plays a critical role in modern optical engineering. This paper focuses on the advanced manufacturing techniques of large-aperture aspheric mirrors. The optical manufacturing technologies, especially the grinding and polishing techniques of large-aperture aspheric mirrors in the past half century and the surface shape testing methods during the grinding and polishing process, are reviewed. In particular, it summarizes the technical characteristics of advanced (new generation) optical manufacturing, and looks forward to the future manufacturing strategy of large-diameter aspheric mirrors.

large-aperture aspheric mirror; optical manufacturing; optical testing

O435;TH74

A

刘锋伟,吴永前,陈强,等. 大口径光学非球面镜先进制造技术概述[J]. 光电工程,2020,47(10): 200203

10.12086/oee.2020.200203

: Liu F W, Wu Y Q, Chen Q,Overview of advanced manufacturing technology of large-aperture aspheric mirror[J]., 2020, 47(10): 200203

2020-06-03;

2020-09-29

国家自然科学基金资助项目(61905255)

刘锋伟(1989-),男,博士,助理研究员,主要从事高精度光学干涉测量及非球面检测的研究。E-mail:fengweiliu@126.com

吴永前(1977-),男,博士,副研究员,主要从事先进光学制造技术的研究。E-mail:wyq95111@sina.com

伍凡(1957-),男,博士,研究员,主要从事先进光学制造技术的研究。E-mail:wufan@ioe.ac.cn

Supported by National Natural Science Foundation of China (61905255)

* E-mail: wyq95111@sina.com; wufan@ioe.ac.cn