超高层混凝土泵送技术研究

2020-12-11李润章

李润章

(中国水利水电第八工程局有限公司,湖南 长沙 410000)

近年来,我国超高层建筑数量持续增加,混凝土泵送技术的应用越来越广泛。根据实践分析可知,随着泵送高度的增加,泵管内的混凝土压力不断增大,且超高层建筑多数需使用高强高性能混凝土,黏度大、泵送阻力大,导致超高层混凝土泵送整体难度较大,合理的设备选择与施工技术控制十分关键,文章主要围绕此展开了详细分析。

1 超高层混凝土泵送技术概述

基于我国现代城市的快速发展,各地区高层、超高层建筑兴起一股建设浪潮,各地区“第一高楼”接连更替。世界高层建筑与都市人居学会(CTBUH)数据库查询显示,近年来全球新建的100座摩天大厦中,中国占据了其中的51座,而最高的10座大厦中,我国有6座;自2015年至今,当年建成的最高建筑均在中国。分析此数据不难发现,我国已经成为超高层建筑大国,混凝土工程作为其中的重要工序,如何有效落实相关浇筑工作十分关键。

目前随着超高层建筑项目的逐步实施,对混凝土施工技术提出了更高的要求,超高层泵送技术的应用具有关键性意义。超高层往往混凝土泵送高度超过200m,对泵送压力、混凝土可泵性要求高。目前,基于超高层建筑结构强度、可靠性需要,往往采用的是高强高性能混凝土,与普通混凝土相比,其存在以下泵送特点:(1)高强高性能混凝土组分多、黏度大,以C60~C100混凝土泵送施工为例,泵送管理寿命只有普通混凝土的1/3~1/5;(2)高强高性能混凝土泵送阻力大,必须合理使用减水剂,保证混凝土流动性;(3)高强高性能混凝土对水的使用较为敏感,水量的变化会导致其扩展度、塌落度出现较大变化,一般情况下坍落度、扩展度分别以240~260mm、600mm以上为宜。

结合工程实践分析可知,超高层混凝土泵送路径较长,且面临着泵送管道更换、检修等问题,对此优化混凝土配合比设计、合理选择泵送设备、做好施工现场的监控管理均十分重要,也是实现混凝土作业顺利完成的必不可少的措施。

2 超高层混凝土泵送技术原理与应用要点

2.1 泵送技术原理

在超高层混凝土施工时,泵送作业是核心,多采用节水润管法进行泵送施工。具体技术原理如下:在泵送管道内加入一定的水,然后逐步泵送纯水泥稀浆、砂浆、混凝土,顺利将其泵送至指定位置。根据工程实践经验分析可知,混凝土泵送即将结束时,合理预估管道内残留混凝土方量,合理回收利用,泵管长度与混凝土量的关系可参考如表1所示。

表1 泵管长度与混凝土量的关系

2.2 泵送设备选型

混凝土泵机、输送管道的选型会直接影响混凝土工程施工效率与质量,下文主要对此进行详细分析。

(1)混凝土泵机。根据工作原理、理论输送量、分配阀、驱动方式等依据,可将混凝土泵机划分如表2所示。具体根据项目实际情况,如浇筑工程量、浇筑进度、混凝土坍落度等因素,合理选择即可。

表2 混凝土泵机类型

(2)混凝土输送管选型。混凝土输送管是混凝土泵送的重要媒介,超高层泵送施工时,输送管长度往往较长,且对其耐磨性要求相对较高,要防止高强高性能混凝土输送时出现爆裂问题。目前,我国超高层混凝土施工运用较多的有电焊钢管、高压无缝钢管,结合工程实践分析,混凝土泵车相连位置、底部泵管,可选用内部为螺旋纹式的泵管,有效避免堵管问题的出现;超高层泵送施工压力较大,输送管连接以法兰夹密封圈为主,确保密封效果良好。

2.3 泵送技术应用要点

超高层混凝土泵送施工相对复杂,主要是各环节紧密相连,在施工前需把握好各个施工要点,并落实现场施工控制工作。

(1)泵送组织管理:超高层混凝土泵送,应制订专项施工方案,落实相关组织管理工作,采取“定人定岗”制度,派专人落实质量、安全监控工作,保证泵送作业顺利完成。

(2)混凝土配合比优化:落实混凝土配合比试验分析,判断混凝土是否达到泵送要求,若是不达标,可适当优化配比,直至混凝土工作性能满足施工需求,具有较好的流动性,可顺利泵送到指定位置。

(3)泵送过程控制:结合上述分析可知,超高层混凝土泵送步骤主要为泵水少量→泵送纯水泥稀浆→泵送砂浆→泵送混凝土。施工时需严格根据项目具体情况布管,减少软管、弯管,提前规划好混凝土泵管走向、位置;保持混凝土泵送连续性,混凝土到达施工现场后,检测合格后方可泵送;泵送过程中,泵送速度由慢到快,一旦发现泵机速度过快、泵管剧烈晃动等情况,应停止施工、查明原因;泵送因故中断后,泵机每隔15min正反泵运行,防止混凝土凝固。

(4)混凝土温度控制与养护:超高层混凝土泵送施工时,混凝土温度不宜过高,否则不利于泵送施工的正常开展,可沿输送管洒水、包裹湿麻袋,降低入模温度;落实混凝土养护工作,养护时间≥14d,做好保湿、保温工作。

3 工程案例

3.1 工程概况

文章以某综合性建筑为例展开分析,该项目总建筑面积34万m2,塔楼高568m,地上113层、地下5层,采用核心筒-外伸臂+外围巨型斜撑框架结构。此建筑混凝土结构最大高度562m,泵送混凝土量总计20万m3,具体混凝土强度要求如表3所示。

表3 不同结构部位混凝土强度要求

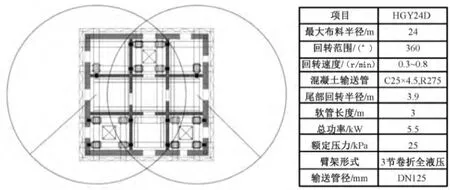

3.2 超高层混凝土泵送设备选型

(1)超高压输送泵。①选型情况。该项目建筑高度超过500m,在进行超高压输送泵选型时,参考国内已建、在建500m以上高楼选用的设备型号,最终拟选HBT9050CH-5M型输送泵,具体参数如表4所示。同时,结合混凝土浇筑量、进度计划,共配备3台输送泵。②计算复核情况。结合上文分析可知,C35、C70混凝土浇筑高度均要达到562m。根据《混凝土泵送施工技术规程》(JGJ/T 10—2011),对混凝土最大泵送阻力进行计算:该项目每套管路安装2台截止阀,混凝土泵送压力损失为1.4MPa,经综合计算得到混凝土最大泵送阻力为16.04MPa,混凝土泵最大出口压力按照120%进行取值,即19.25MPa。根据表5数据分析可知,此输送泵最大压力50MPa,可满足实际作业需求。③超高压泵管。该项目为超高层混凝土泵送施工,泵送压力大、对泵管耐磨性能要求高,结合相关类似项目经验与厂家建议,最终决定选用超高压耐磨泵管,具体技术参数如表5所示,可满足工程实际施工需求,避免出现管道磨损需更换的情况。④布料机。该项目核心筒混凝土一次浇筑方量大,经综合分析选用2台HGY24型布料机(臂长、自重分别为24m、12t)施工,并使用2套管道将布料机与顶模平台连接,具体布置情况如图1所示。

表4 HBT9050CH-5M型输送泵参数

表5 超高压耐磨泵管参数

图1 布料机布置情况示意图

3.3 超高层混凝土泵送设备与泵管布置

超高层混凝土输送泵设置需满足以下要求:(1)混凝土供应方便,可停放多台搅拌运输车;(2)配管方便;(3)安装降噪棚;(4)尽量处于塔式起重机覆盖范围;(5)便于清洗,具有供水、排水设施。

超高层混凝土输送管道需根据实际浇筑方案进行布置,注意尽量减少弯管、软管,混凝土泵与垂直管间设一定长度水平管道,防止出现混凝土回流的情况;采用特制固定卡具固定好泵管,所有转弯处做好加固工作,控制好振动问题;该项目设有2套截止阀,一套在输送泵出口10m位置,另一套在竖向第一根垂直管上。

3.4 超高层混凝土泵送施工技术要点

超高层混凝土泵送施工流程如图2所示。

图2 泵送施工流程示意图

具体施工技术要点如下:(1)泵水:泵水施工的目的是检验管理的密闭性,并对留存在管道中的杂物进行清洗,同时润湿管道;泵水施工前,可在泵机料斗上设置钢筋滤网(0.5mm),以免水中带砂。(2)泵送净浆。泵送一定量的净浆,并使用4~5个浸水牛皮纸塞子,实现对砂浆与水的隔离,防止出现堵管情况。(3)泵送砂浆。泵送同强度、等级砂浆,具体根据实际泵送高度确定泵送方量,至少充满一半长度管道。(4)泵送混凝土。根据施工现场实际混凝土供应情况确定泵送速度,料斗内确保有充足的混凝土,一旦发现混凝土供应不及时,立刻放慢泵送速度,适当采用间歇式泵送方法,间隔时间<5min;现场施工随季节调整混凝土配合比,以晚上、凌晨温度较低时开展混凝土浇筑工作为宜,严格控制好混凝土入泵、入模温度。(5)洗泵方法。该项目结合类似工程经验,决定采用以下泵管清理方法。①300m以下采用水洗工艺,管清洗系统为竖向回水管+三级沉淀池;②300m以上采用水气联洗工艺,管清洗系统为气洗装置+混凝土回收装置。混凝土泵送后,先进行气洗,控制压缩空气压力≤0.8MPa,缓慢开启气阀;完成气洗后,关闭气阀并实施水洗施工。通过气洗可最大限度地回收混凝土,同时节约水洗用水量,真正实现绿色作业。

4 结束语

综上所述,基于现代建筑业的发展,超高层混凝土泵送技术发挥着越来越重要的作用。由于泵送高度高、混凝土自身阻力大,为保证混凝土作业顺利完成,必须合理制订相应的施工方案,严格组织、精心施工。在工程实践中,超高层混凝土配合比设计、泵送设备选型以及泵送过程控制十分关键,切实防止施工中出现堵管问题,从而影响整个建筑施工质量与安全性。此外,完成泵送后应合理回收管内残余混凝土,真正落实现代绿色施工理念,切实保证项目整体质量可靠、环保经济。