三峡库区桥梁深水基础围堰施工技术

2020-12-11张豪郑义韩庆雄

张豪, 郑义, 韩庆雄

(湖北秭归县交通运输局, 湖北 秭归 443600)

1 概述

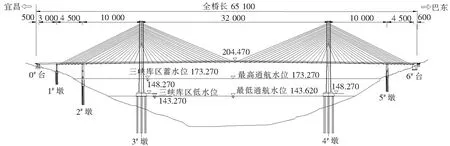

三峡库区湖北省秭归县境内的童庄河大桥属于三峡后续规划交通设施建设与完善专题规划中的渡改桥工程,大桥全长 651 m,主桥为(45+100+320+100+45)m双塔双索面混凝土梁斜拉桥,引桥为30 m跨预应力混凝土现浇箱梁,如图1所示。3#、4#主塔墩基础均采用钻孔灌注桩,整体式矩形承台。承台底标高为+143.27 m,承台顶标高为+148.27 m,高为5 m;其下布置11根桩径2.8 m桩基,桩长63 m,端承桩。桥梁轴线部位最大水深81 m。主桥上部结构采用悬臂施工法,下部结构采用钢吊箱双薄壁钢围堰施工方法。

图1 桥型布置图(除标高为m外,其余单位:cm)

1.1 水文特征

根据优化后的三峡工程水库调度规程,每年5月25日开始均匀消落水库水位,至6月10日水位降至145.0 m,水库最早于9月15日由145.0 m水位开始蓄水,10月底蓄水至175.0 m。该工程汛期施工水位按 164.0 m控制,汛后施工水位按175.0 m控制,每年的水位高差达30 m,特别是3#、4#墩桩基施工水深为20~50 m,且受上游降雨影响水位涨落频繁、幅度大,桩基施工完毕后,正直库区水位由高水位降至低水位阶段,对承台围堰的施工极为不利。

1.2 地貌与地质

工程区地貌类型为构造剥蚀侵蚀低山,地形蜿蜒起伏,沟谷深切,具有典型沟梁相间地形地貌特征。河床断面在工程区呈较对称“U”形,坡度较陡,河段NE流向。工程区河床最低高程为91. 45 m,库水位175 m时河面宽500~755 m,桥轴线部位最大水深81 m。工程区周边分布有头道河Ⅱ号、Ⅲ号滑坡。

大桥桩基与岩层呈25°~45°交角,右岸桥墩桩基穿过的岩层从上层零星分布的第四系松散覆盖层、强风化岩、中风化岩,持力层为微风化页岩及细砂岩,左岸桥墩桩基穿过第四系松散覆盖层、强风化岩、中风化岩,持力层为粉砂质泥岩及细砂岩。

现桩基基础位于储水前的山腰,历经千亿年的风吹日晒,除洞穴多之外,储水以后地质状况更加软弱。在施工期间,将会发生30 m的水位变化。在水压力及其他荷载发生较大变化的情况下,稳定的钻孔平台、护筒的准确定位、安全的钻孔工艺、前期的施工平台、后期的围堰底龙骨的准确下沉与定位等工艺成为该桥施工的关键。下文重点介绍围堰施工与下沉技术。

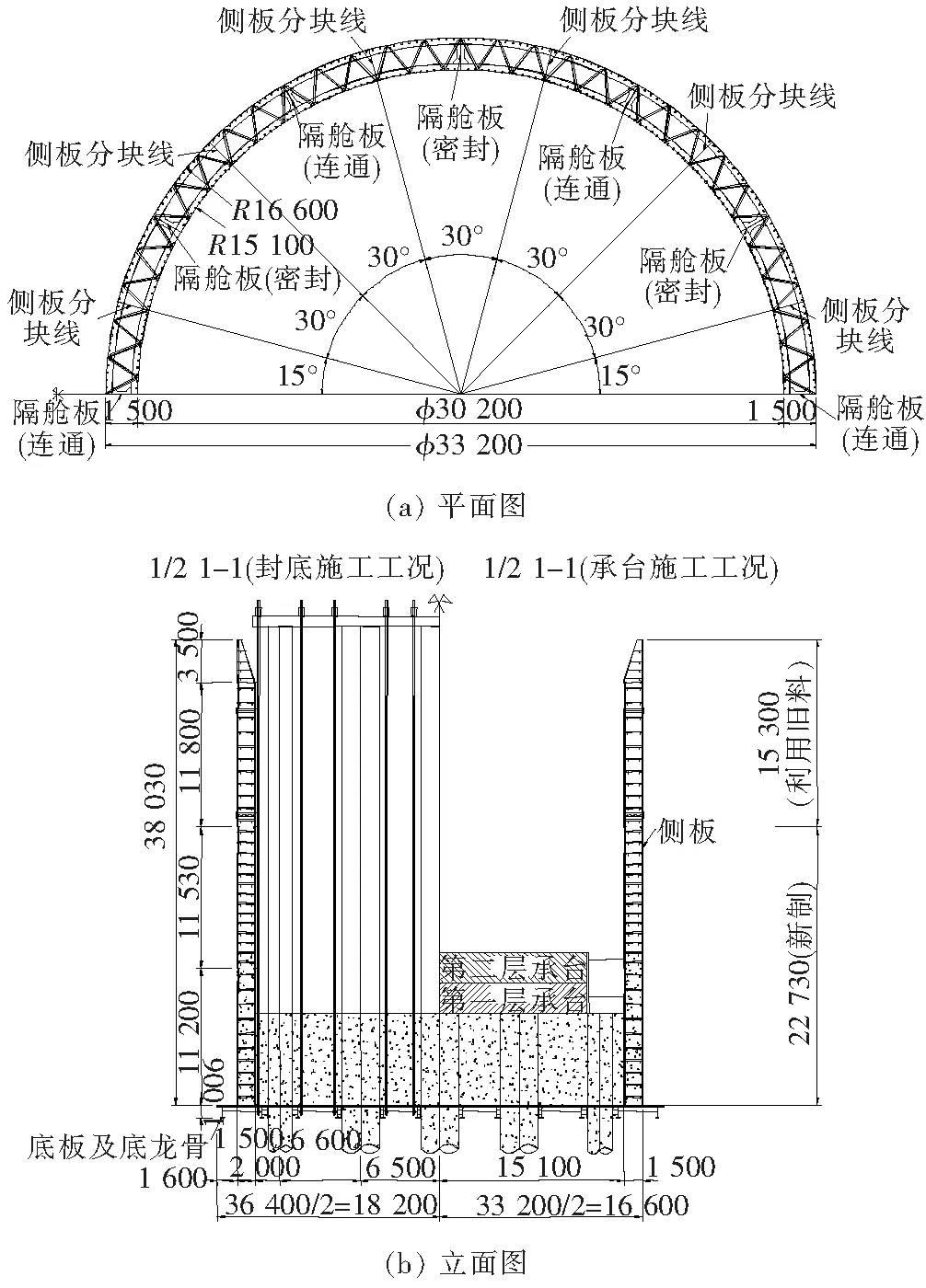

2 主要施工过程

桥塔主墩承台为高位承台,承台底标高+143.270 m,始终在最低水位以下,需利用围堰进行承台施工。由于承台底距河床面高差最高达32 m,设计采用双壁钢吊箱围堰,先平台后围堰的施工方式,将钢吊箱围堰底龙骨作为钻孔桩施工平台,待桩基施工完成后,再进行围堰拼装、龙骨下放。围堰布置图见图2。

2.1 围堰底龙骨的施工

根据水位陡变深水施工的特点,决定将所修建的水上施工平台,作为桩基施工时的钻孔施工平台;桩基施工完成后,以护筒作为导向架下沉至施工承台的围堰底部作为围堰底龙骨,充分利用施工平台节省施工费用。

在具体施工时,首先把两艘450 t平板驳船在右岸抛锚定位,安装船间连接系及垫梁,并对船体进行加固(含舱内与甲板)。

在驳船定位与连接系安装中,测量人员首先进行定位、放线,根据测量数据调整其间距、方向及相对高度。位置偏差控制在1 cm内,虽然精度控制增加了工作难度,但可避免后期对支撑桩的定位与施工造成的影响。然后利用浮吊在平板驳船上进行施工平台龙骨的拼装。完成这项工作以后,机驳船牵引拼装船,将施工平台浮运至墩位处。

图2 围堰立面布置图(尺寸单位:mm)

2.2 围堰整体结构

3#、4#主墩围堰结构相同,均采用圆形双壁钢吊箱围堰,围堰外径33.2 m,内径30.2 m,壁厚1.5 m,分为3节,每个节段分成24块,在工厂制造好后运至现场拼装。围堰侧板底标高为+135.77 m,顶标高为+173.812 m,总高为38.042 m。围堰环向分12个舱,底节围堰为12个密闭隔舱,其余节段均分为6个连通隔舱和6个封闭隔舱。单个围堰侧板总质量约为1 200.6 t。4#围堰增加了底隔舱,底隔舱高7.5 m,将围堰分为5个独立的部分,以减轻4#墩围堰封底时水上混凝土供应的压力。

2.3 围堰壁板结构

围堰壁板由内、外壁板,环板及隔仓板组成。其中内、外壁板采用δ=8 mm钢板,环板采用δ=20 mm钢板,拼接环板采用δ=12 mm钢板,拼接环板加劲采用δ=10 mm钢板;竖肋采用∠75×50×6角钢,隔仓板采用δ=16 mm钢板,隔仓板加劲采用δ=12 mm钢板,钢板、角钢均采用Q235B材质钢材。

2.4 围堰支撑体系

围堰的支持体系采用角钢制作的水平桁架支撑,水平桁架在高度上每隔1.2 m布置一层,与壁板的环板焊接,桁架采用∠125×12、∠100×10角钢,角钢材质均为Q235B。4#墩底隔舱结构由壁板、水平环板、隔仓板及水平桁架组成。其中壁板采用δ=6 mm钢板,竖肋采用∠63×6角钢;环板采用δ=16 mm钢板;隔仓板采用δ=10 mm钢板,隔仓板加劲采用δ=16 mm钢板;水平桁架采用∠100×8角钢;钢板、角钢均采用Q235B材质钢材。

2.5 围堰吊挂体系

围堰下放及封底吊挂系统由主体钢护筒及辅助桩钢护筒支撑组成,围堰下放及封底混凝土荷载主要通过底龙骨及吊索传力给钢护筒。

2.6 围堰连通孔的布置

在围堰8、22 m高度处,布置两层连通孔,用于调节围堰内外水位平衡。连通孔采用φ300 mm,壁厚6 mm的钢管,每层布置4个,总共布置8个连通孔。

2.7 围堰的制作与下沉

3#、4#墩的钢吊箱围堰由专业钢结构厂制作,分块加工成形,运至现场组拼。拼装围堰前,利用已经完成的钻孔桩护筒,在护筒顶设置底龙骨提升、下放装置。将底龙骨下放至合适标高,在底龙骨上拼装完成底节围堰之后,即将其下放一次,利用围堰自浮力与提升力共同作用,在其上完成余下节段的拼装,并根据实际施工水位情况拼装顶节围堰。每节围堰拼装完成,所有焊缝均进行无损检测后才能下放。在围堰施工时,对围堰的底板与壁板进行应力监控,确保围堰施工顺利进行。围堰下放至设计标高后,由潜水工水下堵缝。为确保封底质量,4#墩围堰采用隔舱板分舱,控制单次浇筑量在1 200 m3以内。围堰底板与隔舱由潜水员水下堵缝并检查合格后,按水下混凝土流动半径布置垂直导管,采用汽渡船水上运输的方式,天泵布料、料斗导管下料,浇筑封底混凝土。最后一批浇筑的封底混凝土养护到设计强度后开始抽水。

围堰下沉时,由指挥人员统一下令指挥,操作人员每次下落时指挥人员随时观察吊箱顶部是否水平及底部有无障碍情况。若发现吊箱下沉不均匀或倾斜时,应及时找出问题,调整水平后方可继续下放。

2.8 围堰封底

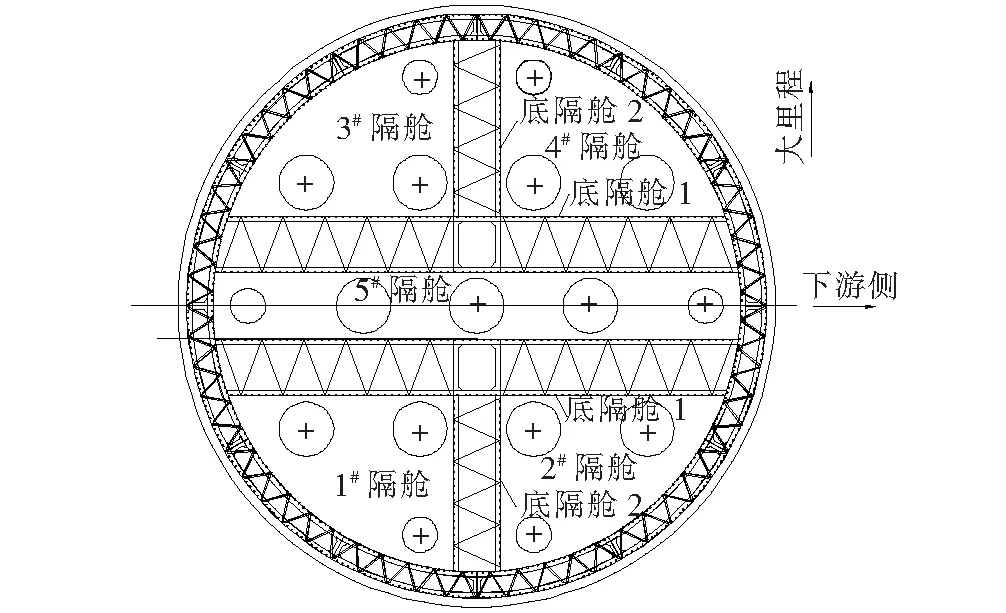

3#墩围堰封底采用整体水下封底的方式,封底厚度按照施工时的水位动态掌握。4#墩由于混凝土需要经过水上运输的方式,供应速度难以保证,为此利用4个隔舱将围堰分为5个区域进行分区封底(图3),以减少混凝土供应压力。

图3 4#墩围堰分舱布置图

围堰封底施工时先将4个隔舱板内混凝土全部浇筑完,浇筑数量约为1 000 m3;隔舱板浇筑完成后浇筑中间5#隔舱混凝土,约410 m3;随后对称浇筑其余4个隔舱,每次浇筑2个舱,混凝土数量约为800 m3。

2.9 水位与封底混凝土厚度的关系函数

三峡库区的水位与正常河流不同,不是随季节变化的,它不仅有自己独特的变化规律,而且变化速度比较快。而封底混凝土的厚度又与水位密切相关。在保证安全施工的基础上,为控制好封底混凝土的厚度,节省造价,经分析确定“水位与封底混凝土厚度”的关系函数如下:

H=F(k,r1,r2,n,h)

(1)

式中:H为封底混凝土的厚度;k为钢板与混凝土黏结系数;r1和n分别为锚固桩(护筒)的半径和根数;r2为钢围堰的内径;h为库区水位。

计算过程中,不但考虑桩与封底混凝土的黏结,还应考虑钢围堰内侧壁与封底混凝土的接触面积,这是一个动态方程。其关键是钢板与混凝土黏结系数的确定,它一般和钢板的清洁与锈蚀程度相关联,其值为0.25~1.0 MPa,需要试验或根据现场实际情况确定。根据式(1)关系函数,无论水位如何变化,都可以即时根据水位变化决定封底混凝土的厚度。

3 施工关键技术

在整个施工过程中,护筒起着定海神针的作用。在钻孔桩施工时,它承受着施工平台及施工荷载,在下沉施工平台也就是围堰底龙骨的时候,它又起到导向的作用。因此,它的精确定位十分关键。

三峡库区水位的变动为30 m。而围堰底龙骨下沉时也是水位变动的剧烈时段,水位的波动对其下沉有较大影响,若控制不好,围堰底龙骨可能撞上护筒。因此在底节围堰下放前,须对所有钢护筒的垂直度、平面位置及平台的平面位置进行精确测量,计算出钢护筒与平台龙骨之间的间隙,推算出下放到位时平台与钢护筒之间的相对位置,并根据水位波动情况调整测量间隔时间,在施工现场对龙骨翼缘板宽度进行调整和补强,以确保围堰能安全顺利下放。

封底混凝土是施工中的临时过程,它在桥梁施工完成后,将作为无用的永久荷载作用在桥墩上,体量大造价高。它的厚度与施工的当前水位相关,而厚度又与底龙骨的标高相关,水位在施工时又是变化的,这形成了相互制约的因果效应。

根据式(1)计算得到不同水位下封底混凝土的厚度,实现了节省造价和保证施工安全的双重目标。

4#墩岸侧没有设置混凝土搅拌站,施工用混凝土需船运输。为避免浇筑大体积封底混凝土时,混凝土供应不连续的风险,对4#墩封底进行了分舱处理。分舱时要综合考虑混凝土陆上运输能力、水上运输能力、混凝土下落时的扩散半径等因素,以及桩位的空间分布,按体积大致相等的原则共分为5个舱。经过这样处理,封底混凝土的浇筑质量得到了充分保证。

4 结语

三峡库区修建大跨桥梁,在施工过程中,水位剧变及地质不良是最大的困难。该工程的施工平台后期又作为围堰底龙骨,在三峡库区水位陡变的情况下,其下沉量高达42.73 m,施工难度较大。但经过现场控制、调整,较好地解决了施工关键点。