煤改醇基燃料锅炉设计工艺及应用案例分析

2020-12-11张松刘静霍达朱强马晨铭赵军

张松,刘静,霍达,朱强,马晨铭,赵军*

(1.深圳正和能源有限公司,广东深圳518000;2.天津大学中低温热能高效利用教育部重点实验室,天津300350)

0 引言

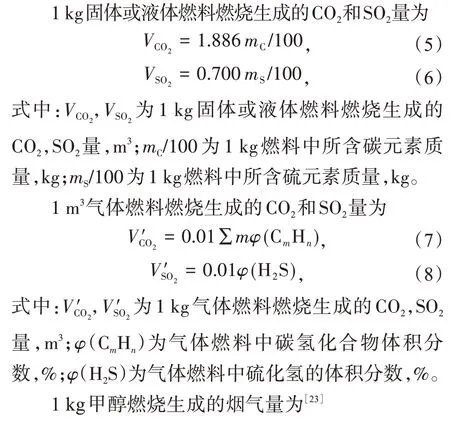

环境污染和气候变化是我国能源领域目前面临的主要问题,燃煤锅炉,尤其是散煤和小吨位锅炉供暖是造成冬季环境污染的原因之一[1-2]。我国自2015 年开始加快淘汰关闭35 t/h 及以下燃煤锅炉,对燃煤锅炉实施提效改造,以达到国家、省规定的能效标准和排放要求[3]。从长远看,醇基燃料作为燃煤工业锅炉的清洁替代能源具有乐观的前景[4-5]。

1990年,诺贝尔化学奖得主George Andrew Olah提出了甲醇经济的概念,用可再生甲醇替代化石资源[6-7]。1973年石油危机爆发后,醇基燃料开始出现在人们的视野中,由于其理化性质与石化燃料相似且具有较好的清洁性而被作为石化燃料的主要清洁替代能源之一。目前,醇基燃料主要有醇基车用燃料油、灶用醇基燃料和工业锅炉用醇基燃料等用途[8-9]。

甲醇是醇基燃料的主要成分之一,它具有燃烧效率高、黏度较小、易雾化、排放清洁等特点。自1994 年开始,甲醇被应用于热力燃烧领域,张榕林[10]从多方面论述了醇基燃料应用的技术条件,对甲醇的增热、含水及添加剂的掺混做了较深入的分析与阐述。孙世海[11]对20 t/h 燃煤锅炉“改炉不改锅”的煤改醇基燃料项目进行了分析,探讨了改造后燃烧器的安全平稳运行问题。胡艳花等[12]综述了雾化质量、旋流结构、多级送风等因素对醇基燃料燃烧器性能的影响。李海锋[13]设计了1 t/h 的醇基燃料锅炉,燃烧器外置热反应盖与燃烧器之间形成高温反应釜,锅炉负荷稳定,燃烧效果良好。熊燕[14]对醇基燃料燃烧器喷嘴进行了研究,研究结果表明,雾化角为40°,油滴粒径集中在40~130 μm 时雾化效果较好。

我国车用和灶用醇基燃料已成功投入实际应用,但工业锅炉用醇基燃料始终未被广泛应用。本文主要论述醇基燃料的应用现状、存在的问题及煤改醇基燃料的技术改造工艺,对比分析6 种常用热源的经济性和污染物排放量,最后通过具体案例阐述煤改醇基燃料的综合效益。

1 醇基燃料概况

1.1 醇基燃料现状

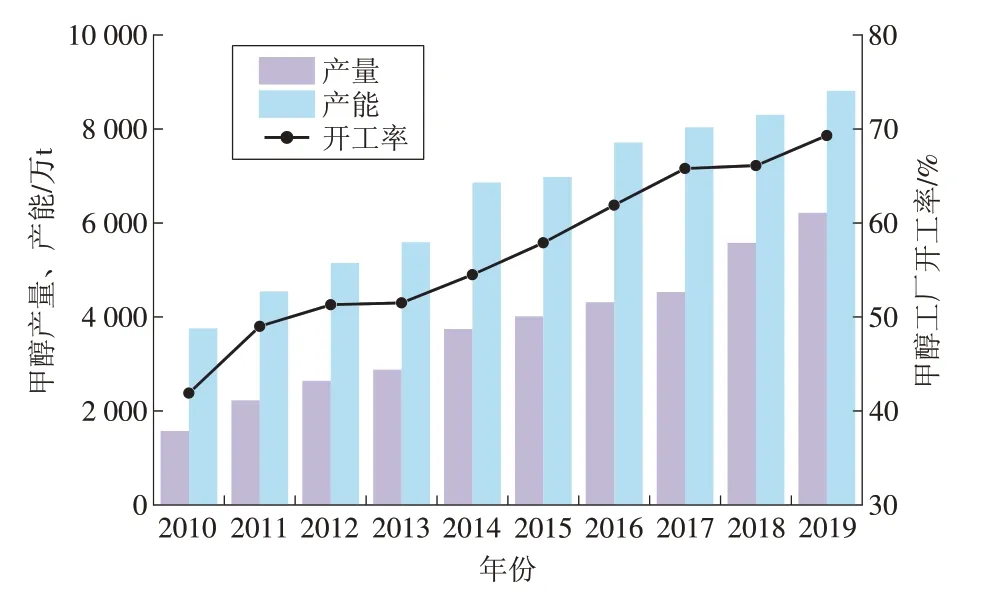

醇基燃料的主体是甲醇,甲醇可以通过煤制醇、气制醇、生物制醇、二氧化碳加氢等多种方式获得。目前,制取高热值醇基燃料大多采取在甲醇中直接兑入高热值添加剂的方式,而由合成气按照特殊工艺合成的燃料较少[15]。我国甲醇主要通过煤制取,由图1 所示的2010—2019 年我国甲醇产量、产能及工厂开工率变化趋势可以看出,甲醇的产量逐年增长,但同时存在产能过剩问题[16-17],而醇基燃料在燃煤锅炉替代方面的推广和使用将缓解我国清洁能源短缺、煤化工产能过剩的矛盾。

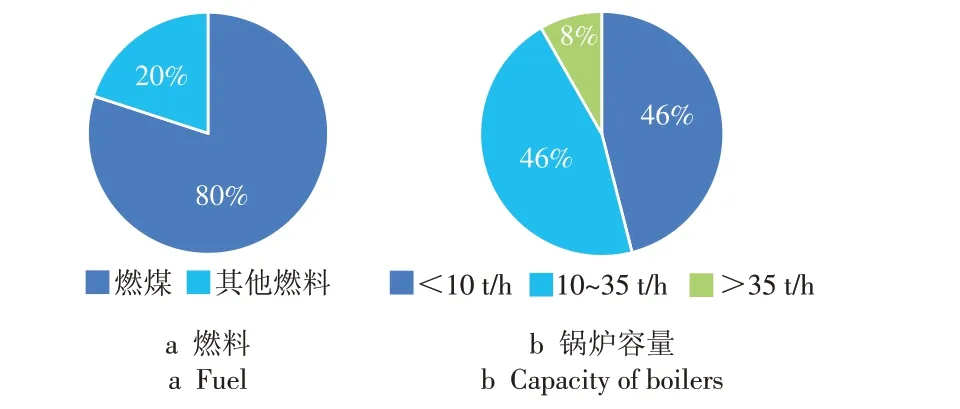

图2 为2015 年我国不同燃料及工业锅炉的分布情况。截至2015 年年底,全国共有工业锅炉57.16 万台,35 t/h 以下的52.59 万台,10 t/h 以下的约26.29 万台。随着国家相关政策的出台,小型燃煤锅炉开始批量淘汰,大量的此类锅炉将成为醇基燃料热力系统的潜在替代对象,醇基燃料将拥有可观的市场。

图1 甲醇产业变化趋势Fig.1 Trends of the methanol industry

图2 工业锅炉分布情况Fig.2 Distribution of industrial boilers

GB 16663—1996《醇基液体燃料》是目前唯一一部用于醇基燃料的强制性国家标准,但该标准制定较早,对醇基燃料的规定较粗略,已经不完全适用现阶段对醇基燃料的要求,特别是在锅炉用醇基燃料方面的适用性较差。

2017 年以来,各地相继出台了DB 13/T 2643—2018《锅炉用醇基燃料通用技术要求》、DB 13/T 5053—2019《农村民用醇基燃料清洁取暖、炊事通用技术要求》等多部推荐性醇基燃料标准,醇基燃料制备、使用和监管不规范的问题得到了缓解。

我国醇基燃料添加剂方面的规范较为欠缺,市面上醇基燃料中各化学成分的含量更是千差万别,因此,研究煤改醇基燃料锅炉[18],首先需要确定所采用醇基燃料的具体成分。表1 和表2 分别为唐山中阳新能源有限公司生产的锅炉用醇基燃料各组分质量分数以及燃料物性参数。

表1 醇基燃料各组分质量分数Tab.1 Proportion of each component in alcohol-based fuel

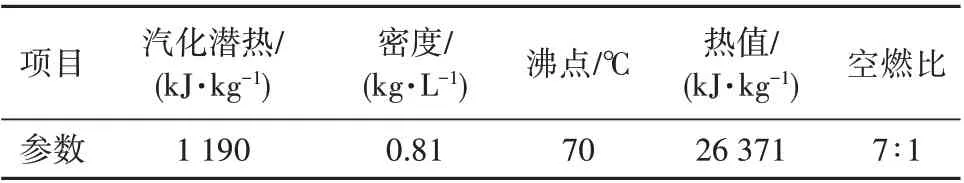

表2 醇基燃料物性参数Tab.2 Alcohol-based fuel physical parameters

2017 年,开滦股份范各庄矿业分公司引进8 台深圳正和能源有限公司独有的“RSG”绿色热力燃烧技术(将R. 标准清洁燃料、S. 专用燃烧设备、G. 强化燃烧工艺作为一个整体系统研发)支撑的大功率醇基燃料燃烧器(S1200 型),对4 台20 t/h 燃煤蒸汽锅炉进行煤改醇改造。该型醇基燃料燃烧器采用“燃料介质压力雾化”工艺,具有点火成功率高、燃尽率高、规避爆燃区间、设备一体化、操作简捷、故障率低等优点,在化学能转换为热能的过程中实现了“安全、环保、高效”的目的。改造后的锅炉采用唐山中阳新能源有限公司生产的锅炉用醇基燃料。

测定开滦股份范各庄矿业分公司锅炉改造期间各阶段锅炉烟道中污染物质量浓度,并与原燃煤锅炉排放值及河北省燃气锅炉排放限值进行对比,结果见表3。由表3 可见,与燃气锅炉相比,醇基燃料锅炉颗粒物、烟气排放值均低于燃气锅炉国家标准。

表3 醇基燃料锅炉与燃气锅炉污染物排放对比Tab.3 Comparison of pollutant emissions between alcohol-based fuel boilers and gas boilers

1.2 燃烧技术

醇基燃料燃烧器的燃烧方式主要有雾化扩散燃烧和汽化完全预混燃烧。雾化燃烧是通过雾化技术将液体燃料破碎为小液滴,与助燃空气混合后一边蒸发一边燃烧,比较容易实现;汽化燃烧是将液体燃料完全汽化后再与空气混合进行纯气相燃烧。相比于雾化燃烧,汽化燃烧时燃料与空气的混合效果更好,燃烧更完全;但汽化燃烧一般需要利用锅炉余热对液体燃料进行完全汽化,且在锅炉启动阶段需要通过电加热设备对燃料进行汽化[19],使用条件较为苛刻。

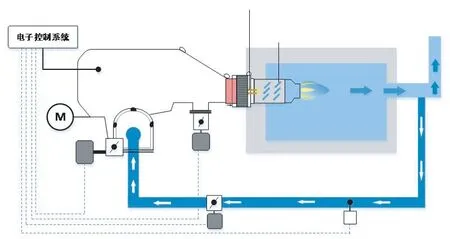

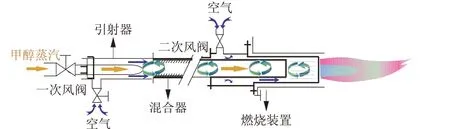

醇基燃料雾化燃烧器采用介质压力雾化工艺实现燃料的雾化(如图3所示):在压力作用下,液态醇基燃料通过喷嘴高速喷出,液体燃料的压力转化为动力,空气和液体之间的相互摩擦使燃料充分雾化;雾化的燃料在旋流燃烧器中边蒸发边燃烧,压力控制在0.5~2.5 MPa;采用烟气再循环与红外线辐射强化燃烧相结合的燃烧工艺,在达到较高的燃烧温度的同时抑制NOx的生成。

图3 醇基燃料雾化燃烧器结构示意Fig.3 Structure of an alcohol-based fuel atomizing burner

图4 为醇基燃料大气式汽化燃烧器,燃料汽化后经引射器喷入,与吸入的空气混合后经过喷嘴转化为高速射流进入燃烧区形成负压区域,再次吸入二次空气,并与燃气完成物质和能量的传递,最终完成燃烧。引射器的结构对燃气与空气的合理混合起到关键作用。

图4 醇基燃料汽化燃烧器示意Fig.4 Structure of an alcohol-based fuel gasification burner

对于热值较低的醇基燃料,通常采用空气预热技术保证燃烧区温度较高,或通过增加旋流或钝体来合理设计回流区,将高温的烟气回流并加热刚注入的燃料,从而保证燃料及时着火和稳定燃烧[20]。

2 改造原理及计算模型

2.1 工艺原理

甲醇燃料腐蚀性强,对部分塑料和橡胶有一定的溶胀作用,应避免存储在碳、钢、铜、铝等金属制成的储罐中,图5 为北京金景达环保热力科技有限公司研发的醇基液体燃料专用储罐。

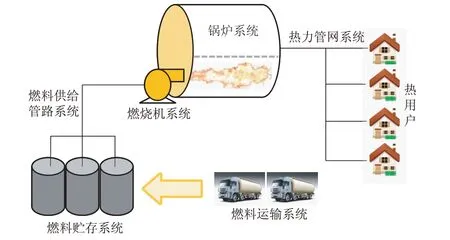

图6为醇基燃料锅炉燃料储运、供给、运输以及热量供应的系统流程。燃料经管道连接至燃烧器,在锅炉的燃烧室内充分燃烧,将燃料的化学能转化为热能;热能经过炉膛和烟道各受热面传至水介质,水介质吸热汽化并达到工艺要求指标时,输出水蒸气作为热载体转化为热水,用于居民供暖并提供热水等。

改造时需新增燃料储备供应机构、标准水消防设施、避雷设施以及防静电设施。将燃煤锅炉炉体各处的观察孔、拨渣门改造为重力式防爆安全门,将一处拨渣门改造为燃烧器安装法兰盘及燃烧器碹口并对其周边进行加固和防漏风处理;对燃烧室进行清理和防漏风修补并在炉排上部增设绝热层,在燃烧室内新增焰流引导装置以强化燃烧。

图5 甲醇专用储罐Fig.5 Special storage tank for methanol

图6 甲醇供暖热力系统Fig.6 Methanol heating system

因不再需要燃煤,原有存煤场地可用于建设醇基燃料储罐;合理布置燃料管路,充分利用自然压力,减少燃料输送至锅炉的额外加压;若锅炉位置远高于燃料罐,则需加装燃料提升设备及锅炉房日用罐。

2.2 运行模式及安全措施

采用锅炉原有的温度与压力传感器采集温度信号并反馈到介质温度控制器,由介质温度与压力控制器执行专用燃烧器的开、关信号,通过专用燃烧器待令或运行模式,调节锅炉内介质的温度与压力参数:当被加热介质的温度或压力达到工艺设定上限值时,温度或压力控制器向专用燃烧器传送关闭信号,专用燃烧器停止运作待令;当被加热的介质温度或压力达到工艺设定下限值时,温度或压力控制器向专用燃烧器传送启动信号,专用燃烧器点火启动。

2.2.1 锅炉运行安全措施

采用超温及超压安全联锁控制模式保证运行安全,由接点温度表或接点压力表执行燃烧器的安全联锁开、关信号。执行超温或超压安全联锁优先的原则为:当被加热的水介质温度或压力达到锅炉设定上限值或下限值时,接点温度表或接点压力表向专用燃烧器传送安全联锁信号,专用燃烧器执行“待令”或“运作”命令。

2.2.2 受热设备安全措施

在燃烧室炉墙原拨渣门或观察门处(或烟囱入口烟道上距离烟囱入口小于1 m 处)安装规定通径的防爆安全门,燃烧室发生爆燃事故时用于卸压,避免设备损坏。

2.2.3 燃料安全

在储备罐燃料输入端配置消防沙池,燃料储备罐配置阻火防爆呼吸阀,燃料日用罐配置溢流管和阻火防爆呼吸帽。炉前燃料输送管接在专用燃烧器燃料分支输送管道上且与其保持1 m 以上的距离。大通径安全电磁阀以串联形式安装在炉前燃料供应处,发生意外时,专用燃烧器的燃烧程序控制器能够指令该电磁阀关闭燃料供应,避免伤害相关人员或损坏生产设备。

2.2.3 燃烧器安全措施

设置燃烧器程序控制器在点火前对燃烧室进行预吹扫,将假想的可燃气体排出燃烧室,排除闪燃与爆燃等不可预见的隐患。燃烧器设计为二级点火模式,避免点火失败时因闪燃或爆燃而损坏受热设备。一级点火通过高压电弧点燃少量燃料,二级点火由一级点火的火焰引燃二级燃料,一级点火单次功率为189 kJ,引燃燃料量为8.3 g。

2.2.4 其他安全措施

为应对醇类燃料意外火灾,在炉前适当位置增设自来水消防栓。燃料罐和燃料输送管线均采用阻抗小于8 Ω 的良导体连接,防止静电积累,并在关键部位安装静电消除装置。在燃料进口设置安全电磁阀,当因燃烧器间歇式工作、停机、发生人为事故或不可抗力自然灾害而影响炉前燃料安全时,电磁阀自动关闭。

2.3 计算模型

醇基燃料来源广泛,主要成分是碳氢化合物,下面从经济性和排放2 方面与其他5 种常规能源进行对比分析。

2.3.1 经济性计算模型

采用综合年值法评价各热源供暖的经济性[21]。将各热源的初投资根据供热面积和设备寿命折算后与单位面积年运行费相加,即得到该种热源的综合费用年值,计算公式为[22]

式中:CA为综合费用年值,元/(m2·a);Ii为第i种供暖设备的折合初投资;C 为单位面积供暖年运行费用,元/(m2·a);S 为供热面积,m2;n 为供暖设备种类数;Ki为第i 种供暖设备的价格,元;ti为第i 种供暖设备的寿命,a。

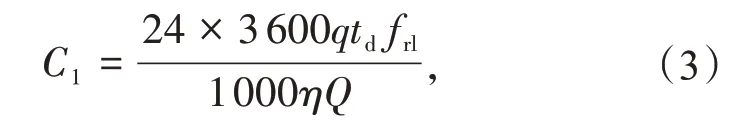

对于消耗燃料的热源,单位面积供暖年运行燃料费用C1为

式中:q 为供暖平均热负荷,W/m2;td为供暖季时间,d;frl为燃料单价,元/kg 或元/m3;η 为供暖设备效率;Q为供暖燃料低位热值,kJ/kg或kJ/m3。

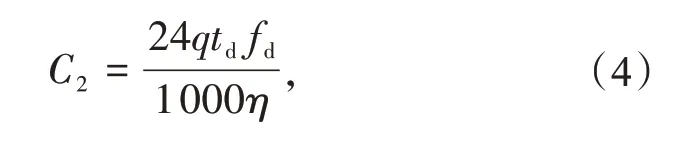

对于消耗电能的热源,单位面积供暖年运行费用C2为

式中:fd为单位电价,元/(kW·h);η 为供暖设备效率或性能系数。

2.3.2 污染物排放计算模型

参考《锅炉及锅炉房设备》中的燃料燃烧数学模型,对不同热源的污染物排放进行计算[23]。消耗燃料的热源先计算单位燃料消耗产生的污染物排放量,再根据各热源单位供暖面积年消耗燃料量折算单位供暖面积污染物年排放量。污染物中CO2,SO2的质量浓度根据燃料的元素成分进行计算,假设燃料充分燃烧,燃烧所需空气量按完全燃烧的化学反应方程式计算,空气中氧气与氮气的体积比为21∶79,空气和烟气各组分均为理想气体。NOx排放质量浓度根据不同燃料NOx的排放因子或测得烟气中的NOx质量浓度计算。消耗电能的热源排放按火力发电各污染物的排放绩效乘以单位供暖面积年用电量计算。

式中:V'y为1 m3天然气燃烧生成的烟气量,m3。

3 结果与讨论

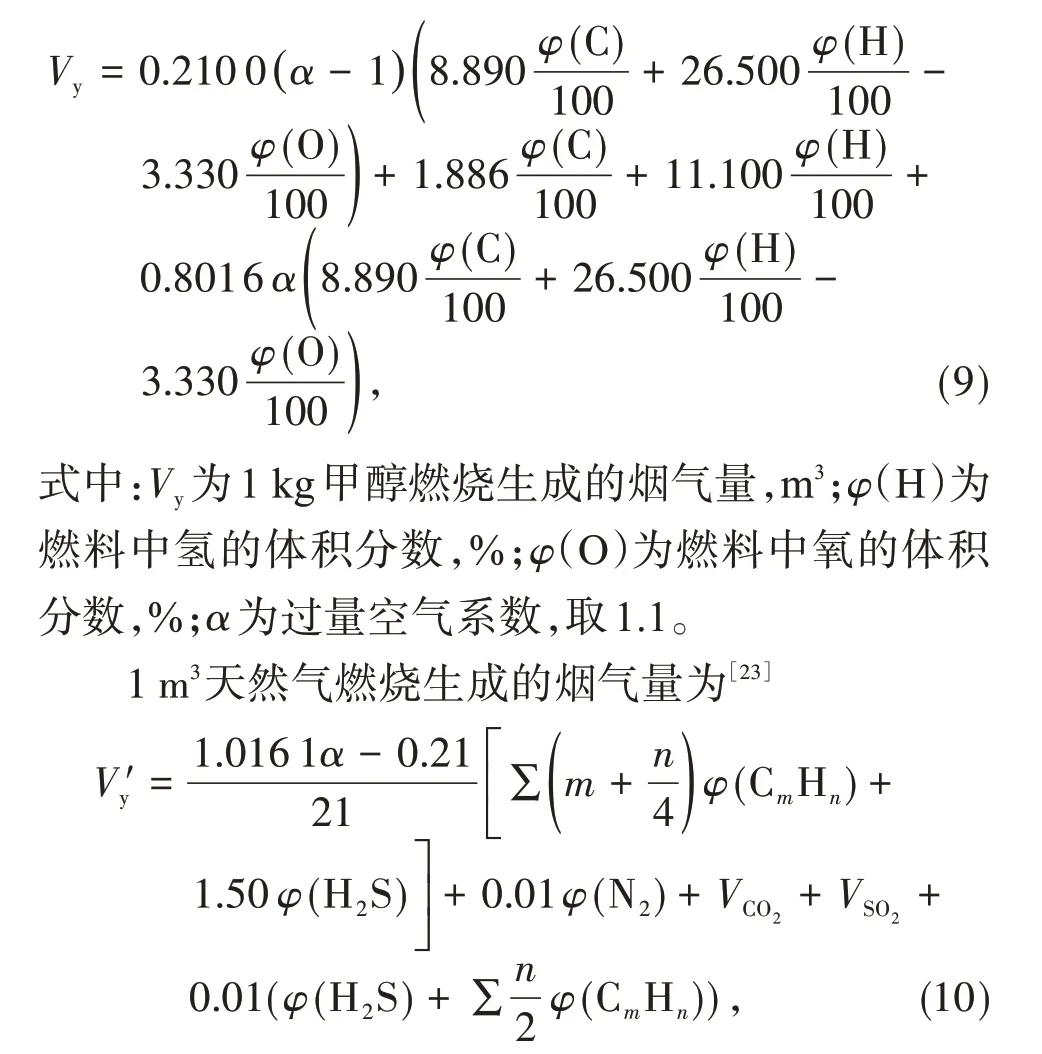

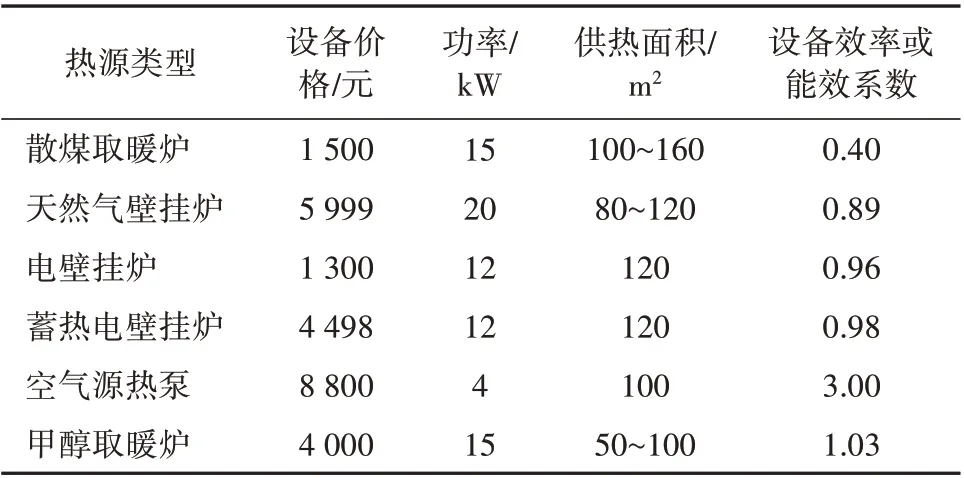

供暖用户设定为100 m2的农村单户房屋。文献[24]对我国北方地区房屋围护结构的传热系数进行了调研,现有农宅外墙多为370 mm 厚的实心砖,无保温墙体,综合考虑后取供暖季平均热负荷为50 W/m2[25]。根据中国北方代表城市供暖时长,取供暖季时长125 d[26]。根据以上工况选定热源设备的参数,见表4。

表4 热源设备参数Tab.4 Model and parameters of heat source equipment

空气源热泵出水温度较低,末端选用地热盘管,管路价格为6 730 元,其他5 种热源均采用散热器末端,管路价格为4 247 元,根据式(2)计算各热源的折合初投资,由式(3)和式(4)分别计算各热源的运行费用。根据以上计算结果可以得出甲醇热源及其他5种热源的综合费用年值,如图7所示。

由图7 可知:甲醇取暖炉和空气源热泵的费用年值相当且在清洁热源中处于较低水平;单位面积年运行费用最高的是电壁挂炉,其次是蓄热电壁挂炉;蓄热电壁挂炉可利用低谷时段电价优势降低运行费。

图7 各热源综合费用年值Fig.7 Annual total cost of each heat source

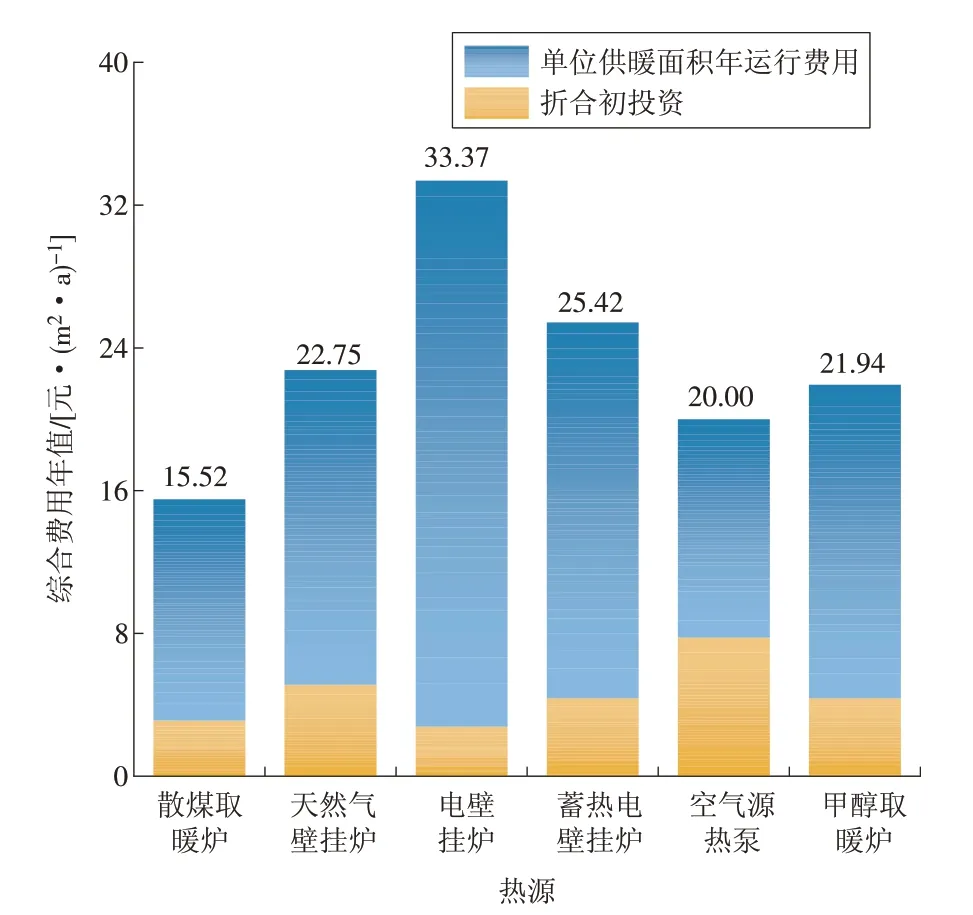

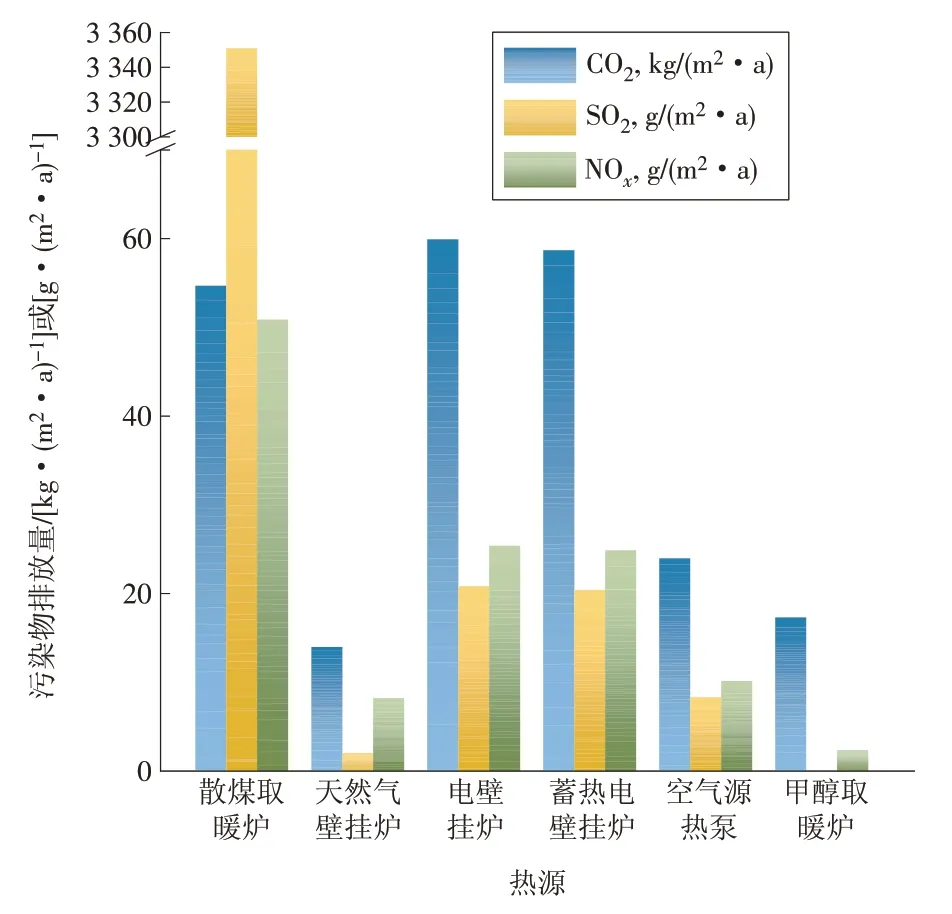

6 种热源单位供热面积污染物年排放量如图8所示。由图8 可知:甲醇取暖炉的CO2排放量与天然气壁挂炉接近,均低于20 kg/(m2·a),远低于其他4种清洁热源;甲醇取暖炉无SO2排放,NOx排放量在清洁热源中最少。

图8 6种热源单位供热面积污染物年排放量Fig.8 Annual emissions of CO2,SO2 and NOx per unit heating area of six heat sources

综上所述,从单位面积年运行费用和污染物排放2方面看,甲醇作为燃料均有很大的优势。

4 案例分析

开滦股份范各庄矿业分公司总供热面积为41.3 万m2,原燃煤锅炉设备及外围供暖管道老旧、效率低下、污染严重,锅炉热效率仅为50%且运行时故障频发,已无法满足正常供暖和矿井生产。该公司于2017 年11 月对原有锅炉进行了醇基燃料改造,并于2018 年10 月完成了新增7 台10 t/h 醇基燃料热水锅炉的安装和外部设施改造工作。

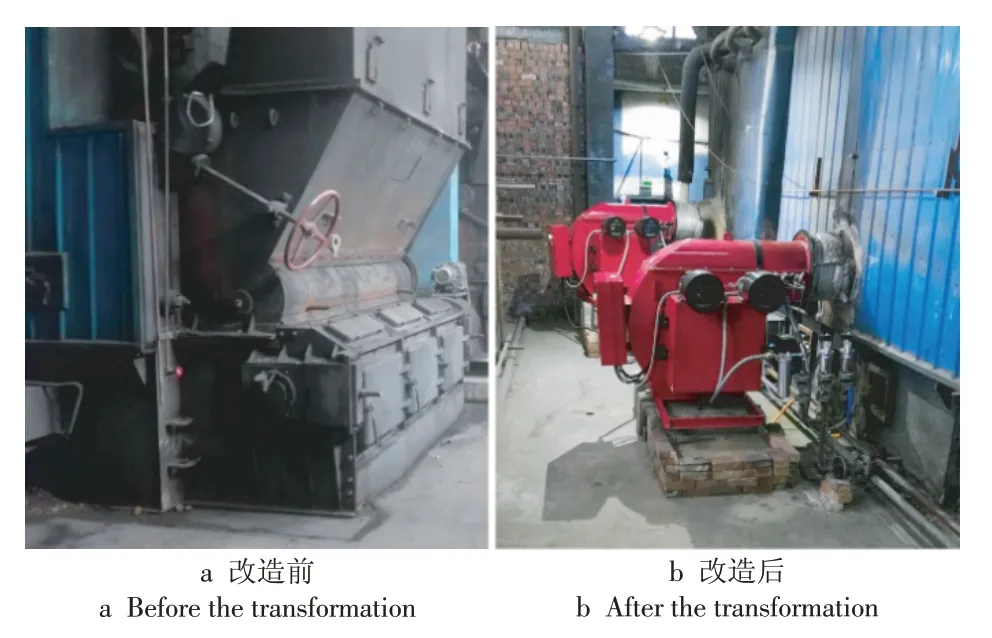

具体改造分2 个阶段执行。2017 年8—11 月为第1阶段,进行过渡式改造,对原有锅炉内部进行强化燃烧改造,加装由深圳正和能源有限公司生产的NOx排放质量浓度低于80 mg/m3的低氮醇基燃料专用燃烧器,如图9 所示。燃烧器外形尺寸为1 835 mm×1 613 mm×1 440 mm(长×宽×高),额定功率为7.0 MW,最大输出功率为7.7 MW,额定醇基燃料消耗量为1 071 kg/h。

图9 醇基燃料专用燃烧器Fig.9 Special burner for alcohol-based fuel

实行1 套受热装置配置2 套发热设备的一炉双机配置模式,此模式下即使发生燃烧器单机瘫痪形式的故障,燃烧系统仍然能够确保单台锅炉在50%以上的负荷率长期运行。图10a 为燃煤蒸汽锅炉,图10b为改造后采用醇基燃料的锅炉。

图10 锅炉改造前后Fig.10 Boiler before and after the transformation

2018 年5—10 月为第2 阶段,进行整体改造,改造一次、二次热水管网,更新5 座热水交换站设备,拆除原有锅炉,安装7 台10 t/h 醇基燃料热水锅炉、辅助设备自动化控制系统及安全监测监控系统等。

4.1 改造效果

4.1.1 污染物减排情况

根据2 个改造阶段的烟气检测指标,每年可减少烟尘排放5 t,SO2排放35 t,NOx排放21 t。每年可少产生6 000 余t 炉渣固废并降低因炉渣堆存、装卸造成的二次扬尘污染。表5 为锅炉改造前以及2 个改造阶段的污染物排放情况。

表5 锅炉改造前后锅炉污染物排放Tab.5 Boiler pollutant emissions before and after the boiler modification mg/m3

4.1.2 能耗降低情况

改造前锅炉用燃煤的发热量为20 929 kJ/kg,每个供暖季燃煤量折合11 390 t 标准煤;醇基燃料发热量为26 371 kJ/kg,改造第1 阶段醇基燃料用量折合9 917 t 标准煤,改造第2 阶段醇基燃料用量折合5 891 t标准煤。表6为2016—2019年供暖季的燃料消耗情况,反映了锅炉改造前、改造第1阶段和改造第2阶段共3个阶段的能耗水平。

表6 2016—2019年供暖季燃料消耗量Tab.6 Fuel consumption in the heating seasons 2016—2019

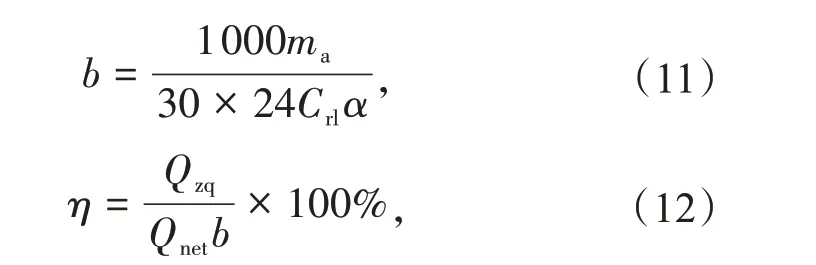

原燃煤锅炉热效率为50%,生产1 t蒸汽消耗的燃料量为240 kg。以开滦股份范各庄矿业分公司2017年12月生产情况为例,通过式(11)和式(12)计算第1 阶段改造后生产1 t 蒸汽消耗的燃料量及锅炉效率

式中:b 为生产1 t 蒸汽消耗的燃料量,kg;ma为每月的实际燃料消耗量,t;Crl为锅炉容量,t/h;α 为锅炉负荷率,%;Qzq为1 t 蒸汽的热量,kJ;Qnet为燃料的低位热值,kJ/kg。

2017年12月醇基燃料实际消耗量为2 441 t,锅炉负荷率为37.84%。由式(11)和(12)可得,12 月生产1 t 蒸汽消耗的燃料量为112 kg,锅炉效率为85.00%,与原燃煤锅炉相比,生产1 t 蒸汽消耗的燃料量减少了128 kg,锅炉效率提高了35 百分点,改造后锅炉实际运行的最高热效率达95.23%。

4.1.3 经济性改善情况

改造后对供暖系统进行了简化,去除了脱硫、除尘等设备,每年可减少运行费用180 万元。增加了自动化控制模式,在与原锅炉供热面积相同的情况下,过渡期每个供暖季可减少900 个工日。供暖管网改造后不再有冲渣水、脱硫用水等,每个供暖季可减少用水量20 万t。表7 为2016—2020 年4 个供暖季燃料消费情况,由表7可以看出:因煤改醇基燃料锅炉仍采用蒸汽供热,无热回收装置且原热力管道老化严重,热损失较大,过渡阶段醇基燃料锅炉燃料成本约为燃煤锅炉的3 倍;完成第2 阶段改造后,醇基燃料锅炉供暖季成本逐年下降,但仍高于煤炭。

表7 2016—2020年供暖季燃料成本Tab.7 Fuel cost in heating seasons 2016—2020

4.2 燃料价格波动对经济性的影响

醇基燃料基料为甲醇,甲醇价格波动将同步影响燃料价格。郑州商品交易所甲醇期货数据显示:2016年年初至2018年下半年,甲醇价格从1 600 元/t上涨至3 200 元/t,处于上升期;2018 年年底至2020年年初,甲醇价格逐步回归至1 600 元/t[27]。随着国内甲醇装置的增加,预计甲醇价格将进入较长的稳定期,对醇基燃料市场的健康发展有利。图11为煤炭和醇基燃料价格波动对2种供暖方式经济性的影响。可以看出,燃料价格波动对经济性的影响较大,一般市场价格下醇基燃料的价格与燃煤相比没有优势,实际煤炭价格为700 元/t,醇基燃料价格为1 900 元/t时,改造后燃料成本能达到与原燃煤锅炉相同。当煤炭价格低于600 元/t,醇基燃料价格低于1 600 元/t时,采用醇基燃料的经济性优于煤炭。

图11 燃料价格对供暖经济性的影响Fig.11 Impact of fuel prices on heating economy

5 结论

(1)醇基燃料存在产能过剩、缺少标准规范监管、质量良莠不齐、缺少较高级合成方法、燃料价格过高等问题,因此,进一步推广醇基燃料需不断完善醇基燃料相关规范,研发高质量醇基燃料合成技术并予以适当的政策支持。

(2)与其他5种清洁能源相比,甲醇作为燃料的综合费用年值为21.94 元/(m2·a),与空气源热泵的费用年值相当,且在清洁热源中处于较低水平;同时,使用甲醇燃料时单位供热面积CO2,SO2,NOx的年排放量均有较大的优势。

(3)根据实际煤改醇基燃料工程,改造后,在满足原有锅炉运行工况、供热面积与原锅炉同为41.3万m2的情况下,污染物排放量和能耗有明显下降,每年烟尘、SO2和NOx排放量分别减少5,35,21 t,每年能耗减少5 499 t 标准煤。改造后每年可节省脱硫、除尘成本180 万元,减少工日900 个,但燃料成本相对燃煤上升。

(4)燃料价格波动对经济性影响较大,一般市场价格下醇基燃料的价格与燃煤相比没有优势,但当煤炭价格为700 元/t,而醇基燃料价格低于1 900元/t时,采用醇基燃料的经济性较好。

随着我国大气污染治理进程的深入,醇基燃料作为一种新型的清洁能源有着广阔的市场前景,采用醇基燃料替代燃煤进行供暖是缓解环境问题的最佳途径之一,希望本文的研究可为中小型煤改醇基燃料锅炉实际工程提供一些参考。