工业园区蒸汽热网智慧调度技术研究及应用

2020-12-11叶青孙海龙孔凡淇王叶飞赵琼钟崴李丰均居国腾

叶青,孙海龙,孔凡淇,王叶飞,赵琼*,钟崴,李丰均,居国腾

(1.浙江浙能绍兴滨海热电有限责任公司,浙江绍兴312000;2.浙江大学能源工程学院,杭州310000;3.常州英集动力科技有限公司,江苏常州213000)

0 引言

近十几年来,随着工业企业“退城入园”的步伐逐渐加快,工业园区已成为我国改革开放和经济发展的重要载体[1]。在促进经济和产业发展的同时,工业园区也是能源消费大户,对地方社会和环境造成了较大的负担[2]。如何更合理、科学地充分利用工业园区能源资源,是当前园区发展过程中重点关注的问题之一。

蒸汽供热作为工业园区能源系统中的重要一环,其供热管理水平关系到工业园区节能减排目标的实现。通过结合传统工业技术与信息化手段,智慧供热已成为促使工业园区从传统的粗放型管理向精细化管理的方向进行转变的重要方法之一[3]。智慧供热是“互联网+供热”的具体应用[4],利用物联网、大数据、地理信息系统等先进信息技术,可建立覆盖“源-网-荷-储”全过程的工业园区蒸汽热网数字孪生系统,实现系统级的实时监控、远程控制及优化调度等功能[5-6]。随着“互联网+供热”的全面推进,智慧供热现已成为中国供热行业的发展趋势[7],目前有较多学者在这一方面开展了大量的基础研究工作。

文献[8]利用面向对象技术开发了一套通用的工业蒸汽管网运行状态在线分析系统,并在上海化工园区的热网进行了应用研究;文献[9]基于大数据分析技术,设计了包括传感层、网络层和应用层的智慧供热系统,并对供热网络智慧化升级改造后的调控策略和节能效果进行了分析;文献[10]建立了覆盖供热系统全过程的仿真模型和面向安全、经济和环保等多重评价指标体系,对供热系统的运行优化和调度决策方法进行了研究;文献[11-12]通过TERMIS 软件和能源分析子系统对华北地区某城市的热网进行了3种工况下的调节策略仿真模拟和能耗分析;文献[13]提出了一种基于“工业物联网”的智慧供热模式和实现方式,解决了信息流滞后的问题,实现管理透明;文献[14]开发了智慧供热移动终端应用,解决了供热企业工作模式与发展规模不匹配的问题;文献[15]利用基于数字孪生模型的工业供热系统调度平台,成功解决了工业园区蒸汽热网运行过程中局部负荷过低的问题;文献[16]通过物联网技术对整个供热系统进行全面感知,智慧改造后的供热系统的一次换热效率显著提高,实现节能降耗;文献[17]基于智能算法和动态仿真的融合应用,提出了构建智慧供热系统的技术路线,为智慧热网的研发提供理论指导;文献[18]提出了一种能耗基准的测算方法,为评价热网运行调控质量提供了理论基础;文献[19]提出了一种智慧供热企业信息资源规划方法,将供热企业信息进行资源统一规划和合理分类,为企业信息化建设提供了一种设计思路;文献[20]借助新一代信息技术构建了智慧供热信息管理系统,实现了对供热过程有效的遥测及控制;文献[21]通过结合数据实时处理技术和热力系统性能分析模型,基于分时控制的多个调节回路对同一目标参数进行协同控制,精准实现了供热闭环优化控制。

然而,当前研究中多专注于针对城市供热网络的智慧供热技术,较少以工业园区蒸汽热网作为研究对象,且缺少对机组停机检修等特殊工况下的应用研究。而随着工业园区规模的逐步扩大和蒸汽热网日渐复杂,智慧供热技术在工业园区中的应用效果亟须验证和分析。针对大型工业园区清洁供热、安全用热的需求,解决集中供热系统的关键技术问题,本文应用智慧供热系统建模仿真软件对工业园区蒸汽供热系统进行全网运行状态仿真分析,并以分析结果为基础提出相应的优化调度方法。本文以浙江某印染工业园区的蒸汽热网运行调度为研究案例,对比经验调度方法与基于智慧供热技术的优化调度方法在蒸汽热网应对系统参数变化时的表现。

1 工业园区蒸汽热网智慧供热及优化调度方法

1.1 总体技术方案

工业园区蒸汽热网智慧供热的主要思路包括数据采集、仿真运行、数据分析、决策优化4个步骤。首先,在数据采集层,将供热系统关键位置处的运行状态监测数据通过通信网络传输至运行调度平台;然后,在仿真运行层,通过仿真模型进行动态连续模拟分析,实现全网运行状态的软监测;而后,在数据分析层,基于大数据技术对供热生产的监测数据及模拟结果进行辨析、挖掘、诊断;最后,在决策优化层,通过比对不同管网优化策略的模拟结果,给出保障系统安全高效运行的最佳指导方案。

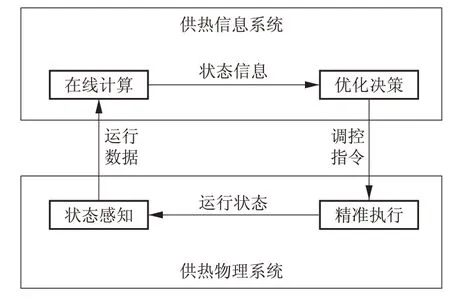

在信息物理融合的层面,蒸汽热网智慧供热系统通过虚拟系统中的“数字孪生”模型,利用先进的状态感知、数据通信、仿真计算与调度控制技术,构建与现实物理系统相映射的数字模型,实现对热网的运维调度和规划设计。供热系统中物理信息融合的总体技术架构如图1所示。

为保证工业蒸汽热网优化调度的实时性与有效性,本文拟采取的智慧供热技术路线为:利用物联网、数据采集与监视控制系统(SCADA)、分布式控制系统(DCS)等具有监测功能的设备对供热物理系统关键位置的实时运行数据进行捕获,通过通信接口上传到工业园区蒸汽热网信息系统中,在其中进行在线计算,结合智能寻优算法,数字孪生模型能在虚拟空间中对复杂系统进行调控方案的预演优化和结果分析,再将生成的操作变量反映到物理系统中,通过物理与信息系统的预测性融合调控与优化决策,实现系统级别的按需供应、时序优化和统筹协调,支撑大型工业园区蒸汽热网的自动化、信息化和智慧化建设。

图1 供热系统中的物理信息融合架构Fig.1 Cyber-physical integration framework of the heating system

1.2 蒸汽热网建模及求解

基于上述工业园区智慧供热设计思路,针对大型工业热网的运维管控问题,本文以智慧供热系统建模仿真软件viHeating®作为研究工具。该软件以状态监测数据、热网机理模型为基础,能够实现对供热系统运行状态进行全面深入的分析,从而完成系统级的运行调度、检修维护及扩建改造等大型工业园区蒸汽热网的运维管理问题。该软件已在大型工业园区场景中进行了应用验证并取得良好的效果[15,22],在工业园区蒸汽供热系统的研究上具备可靠性与适应性。

本文以浙江某印染工业园区的蒸汽热网为研究对象,在viHeating®中建立与园区内大型蒸汽供热系统相对应的机理仿真模型,计算获得不同工况下全网运行状态的软测量数据。

1.2.1 热网模型

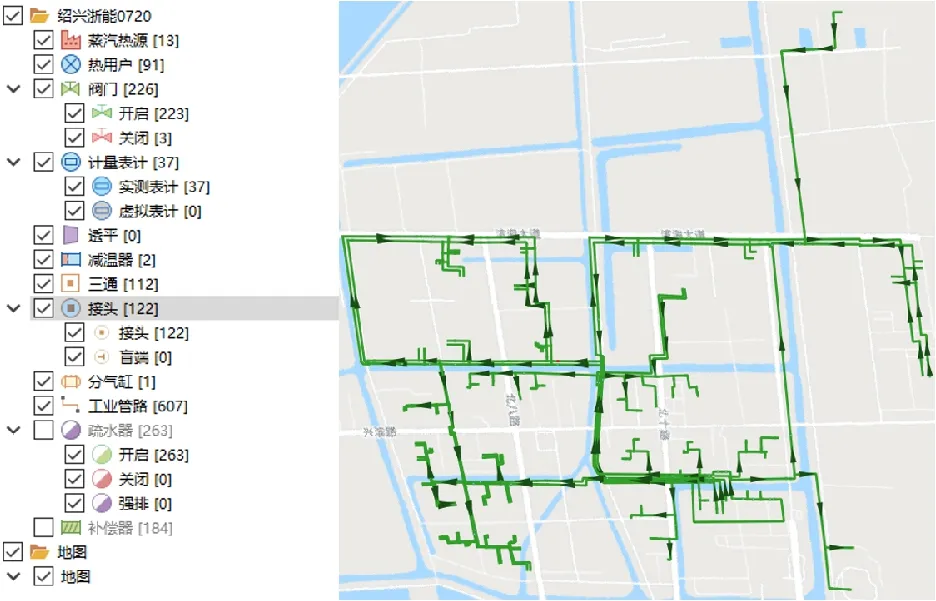

本文采用的智慧供热仿真建模分析工具支持组态式建模,可直接导入标准地理信息系统(GIS)地图格式的数据,通过图形化建模工具,建立与实际地理信息准确对应的热网拓扑仿真模型。系统通过存储、管理、检索和维护热力管网中的各类设备的拓扑逻辑和属性数据,实现供热管网信息、仿真分析数据、运行监控数据的可视化展示和管理。

图2所示为目标工业园区智慧供热系统拓扑结构模型的viHeating®仿真界面。可选所需部件,如热源、热用户、阀门等,将其拖动添加到地图上对应位置,并按照实际管网走向与管径使用管路工具连接各部件,组成与实际热网相对应的拓扑模型。

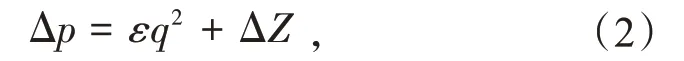

为满足计算所需的参数条件,需要写入各部件的参数见表1。

图2 智慧供热系统拓扑结构模型的viHeating®仿真界面Fig.2 Interface of simulation software viHeating®for making topology network model of intelligent heating systems

表1 蒸汽热网参数写入要求Tab.1 Write requirement on the parameters of the steam heating network

1.2.2 模型求解

模型建立后,管道、阀门等部件的阻力特性往往与实际运行状态下的阻力特性不同。另外,实际运行过程中,管道保温材料的性能也可能由于保温层老化、积水浸泡等因素而退化,这些参数误差会直接影响管网传热计算的准确性。因此,必须对仿真模型进行辨识修正。结合预处理后的运行数据和建立好的机理仿真模型,对模型进行辨识修正,通过对管道阻力系数、传热系数等参数的反向辨识,自适应学习修正仿真模型中的参数,保持仿真模拟结果与物理管网测量数据的一致性。

对模型进行辨识修正及写入必需的参数以后,按照机理建模计算原理对模型进行在线计算求解。在线计算持续跟踪供热系统的运行,按照设定的计算周期反复进行供热系统的全过程仿真,获得全网运行状态参数,如温度、压力、质量流量的理论值,对供热系统缺少测量点的地方补充虚拟监测功能。本文所使用的软件可将在线计算结果展示为压力分布图、温度分布图、流速分布图等,协助运行人员实时掌握全网介质的流向、质量流量、冷凝水起始点位置及压力平衡点位置等关键信息。该软件进行仿真计算的主要流程如下。

步骤1:获取热网的实际运行数据,包括各终端节点(热源、热用户)的蒸汽温度、压力、质量流量等参数。

步骤2:根据式(1)(节点质量流量守恒方程)计算热网各管段的质量流量分布。

式中:A 为热网节点与管段间的连接关系矩阵;q 为各管段内介质的质量流量向量;Q 为各节点净质量流量向量。

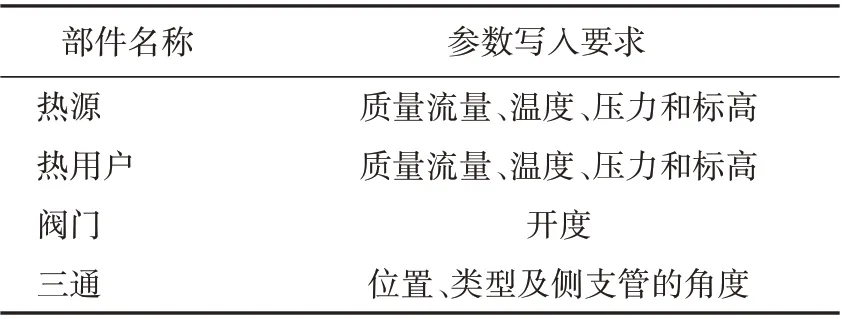

步骤3:根据式(2)(管段压降公式[23])和式(3)(管段温降公式[23])计算各管段的压力、温度分布。

式中:Δp 为管段压力降;q 为管段内介质的质量流量;ε为管段阻力修正系数;ΔZ为管段地理标高。

式中:θi和θj分别为节点i 与节点j 的介质温度与环境温度的差值;Kij,Lij和qij分别为节点i与节点j间管段的传热系数、管段长度及介质的质量流量;cp为介质的比热容。由式(3)可知,热网管段温降可用Δt =θi- θj表示。

步骤4:根据式(4)和式(5)(基尔霍夫第二定律)对环路温度分布和压力分布进行校验,对环路闭合差最大的管段的管道阻力系数、传热系数等参数进行辨识修正,直至全网环路闭合差在精度要求的范围内。

式中:B 为闭合回路关联矩阵;Δp 为闭合回路的管段压降向量,Δp =[Δp1,Δp2,…,Δpb]T;Δt 为闭合回路的管段温降向量,Δt =[Δt1,Δt2,…,Δtb]T。

步骤5:用修正后的环路管段温度和压力分布推导出环路内各节点的蒸汽参数,计算非环路管段的温度与压力分布。

步骤6:根据终端节点实际运行数据对非环路管段的管道阻力系数、传热系数等参数进行辨识修正。

步骤7:用修正后的非环路管段参数反向推导计算环路管段各节点的参数值,重复步骤3—6,直至所有终端节点的计算值与实际值的偏差在精度要求(本文取温度允许偏差为5%,压力允许偏差为10%)范围内,得到最终的全网温度、压力和质量流量分布。

总体算法流程如图3所示。

1.3 优化调度方法

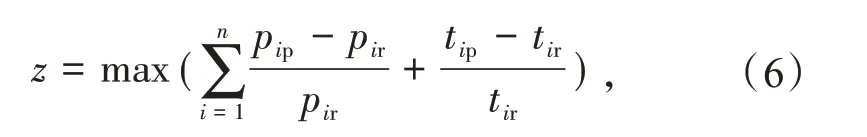

本文采用粒子群算法对调度方案进行优化,以用户用汽质量为评价准则设置目标函数如式(6)所示。这一优化算法及求解过程可参考团队的前期工作[15],在此不再赘述。

图3 模型仿真计算流程Fig.3 Calculation flow of model simulation

式中:z 为目标函数值,其值越大,优化结果越好;pip和tip分别为进行优化调度后用户i 的蒸汽压力和温度的理论值;pir和tir分别为用户i可接受的蒸汽压力和温度的最低值,通常取合同值[24-25]。

2 案例实践与结果分析

2.1 案例介绍

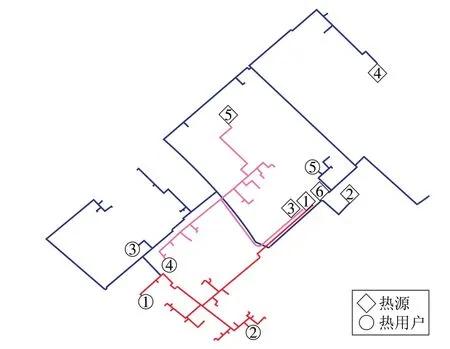

本文以浙江某印染工业园区的蒸汽热网作为研究对象,该园区总规划面积为100 km2,是目前浙江省最大的工业园区之一。随着园区的发展需要,园区逐渐形成以6个主要热源为核心的蒸汽供应网络,以满足日益增长的用汽需求。园区的整体热网结构如图4 所示,图中显示了6 个热源的位置分布。同时,本案例为研究需要,在供热网络的不同地理位置选取了5 个具有代表性的热用户,并在图4 中进行了标注。本案例研究了该园区在部分热源停机检修的情况下需要进行负荷分配优化的问题,通过执行经验调度方案和优化调度方案,对两者执行后的观测结果进行对比,量化分析智慧供热技术在工业园区蒸汽热网优化调度中的优越性。

图4 热网结构Fig.4 Structure of the heating network

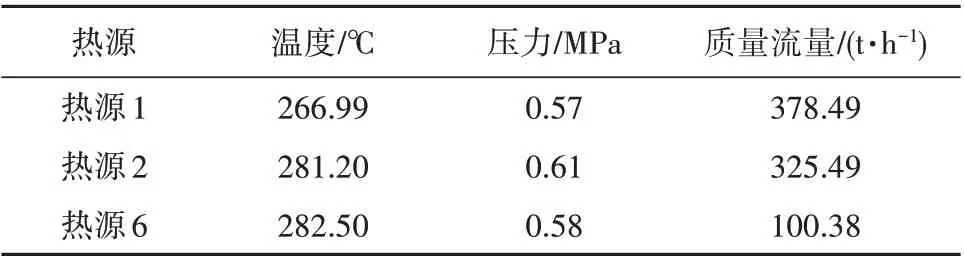

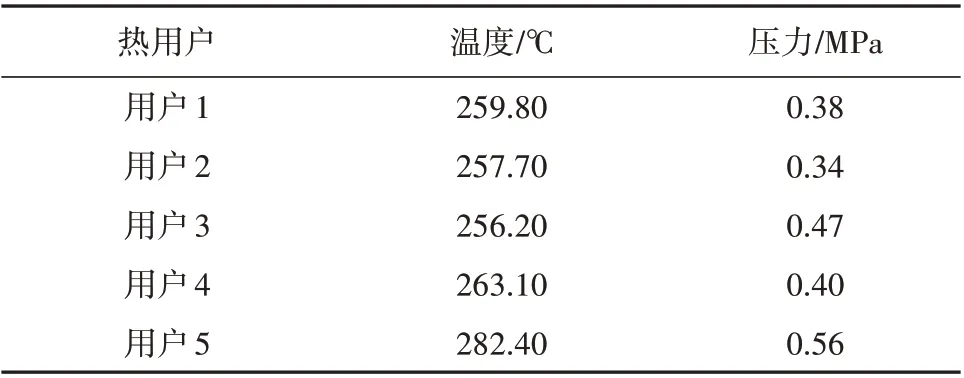

本文对应的蒸汽热网模型已在作者前期工作中完成了验证,在该印染园区供汽量峰、谷2种工况下,模型仿真误差均小于5%[15]。针对应急抢修工况下的工业园区蒸汽热网进一步开展了优化调度研究,选取了该园区蒸汽热网在正常运行的情况下,某时段内热源6需要停机检修时的工况,此时热源6所供负荷需由其他热源分担。由于现场实际情况制约,可供调度的热源只有热源1 和热源2,因此仅列出热源1,2,6 的运行参数,其他热源的运行参数在调度过程中默认不变。热源6 在停机前,现场采集到的热源1,2,6的运行参数见表2,热网代表性用户的蒸汽参数见表3。

对热源6 进行停机检修时,需要停止热源6 的供汽,若不采取智慧供热技术进行仿真与分析,则无法预知在当前情况下停汽后的整网用户参数变化情况。同时热源6停机前承担的约100 t/h蒸汽负荷需要合理分配给其他热源进行调整,如何在无法避免的情况下,给出合理的调度方案来支持源侧机组检修计划,降低热源检修对热网用户的影响幅度及范围,也是智慧供热技术研究和解决的问题。

表2 停机前热源1,2,6的运行参数Tab.2 Operation parameters of heat source 1,2,6 before shutdown

表3 停机前代表性用户的蒸汽参数Tab.3 Representative steam parameters at user end before shutdown

2.2 蒸汽热网优化调度分析

基于以往运行调度经验,热源6停机检修时,运行人员将热源1 和热源2 分别增加50 t/h 蒸汽负荷。结合现场的实际情况与智慧供热系统建模仿真软件viHeating®,也可采用基于智慧供热技术的热源故障寻优调度分配方式进行优化调度,寻找更为合适的热源分配方案。在viHeating®中将热源6 设定为故障热源,将热源1 和热源2 设置为调度热源,进行负荷调整及优化调度。在不改变源侧供汽温度和压力的前提下,对热源1 与热源2 的质量流量进行优化分配。经过智慧供热系统寻优,获得了更加合理的热源负荷分配方案,经验调度后与优化调度后的热源1,2,6的供汽量见表4,调度前后代表性用户参数的仿真计算结果见表5。

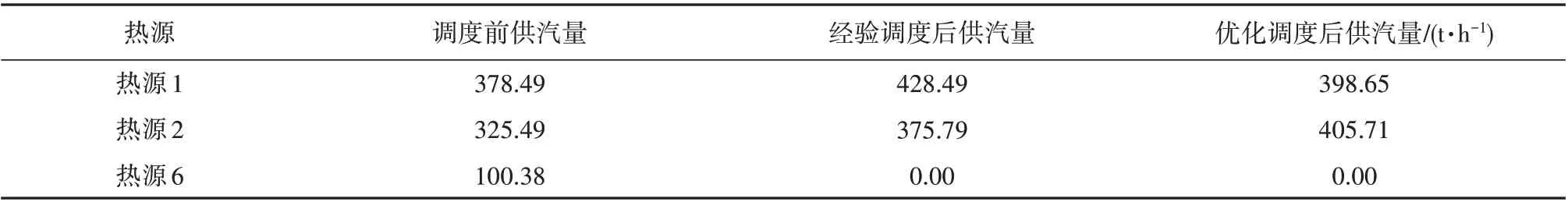

表4 调度前与调度后热源1,2,6的供汽量Tab.4 Steam supply of heat source 1,2,6 before and after the dispatch optimization t/h

上述结果表明,在不改变源侧供汽温度和压力的前提下对源侧质量流量进行调度分配,用户侧参数普遍下降。采用经验调度方案时用户侧压力参数有较大降低,而采用热源优化调度方案后,用户侧参数的降低幅度有所减小,如用户1,2,3,4 的用汽品质基本与热源6 停供前相差无几,只有用户5因热源6检修,从近源端用户变为了末端用户,受到影响较大。

因此,根据智慧调度方法优化所得的调度方案进行相应热源的负荷分配,在热源检修或故障时,可以最大限度地降低其对热网运行的不利影响,尽可能地提升用户的用汽品质,为园区调度决策提供有力支持。

表5 调度前后代表性用户参数的仿真计算结果Tab.5 Simulation results of the representative parameters at user end before and after the dispatch

2.3 优化调度方案验证

为了进一步验证优化调度方法相较于经验调度方法的提升程度,本文基于前述优化所得的调度方案对实际运行中的热源6 进行停机检修,并对热源1 与热源2 供汽的质量流量进行实际调节干预,重新分配负荷。优化调度方案下的用户侧理论值与实测值对比见表6。

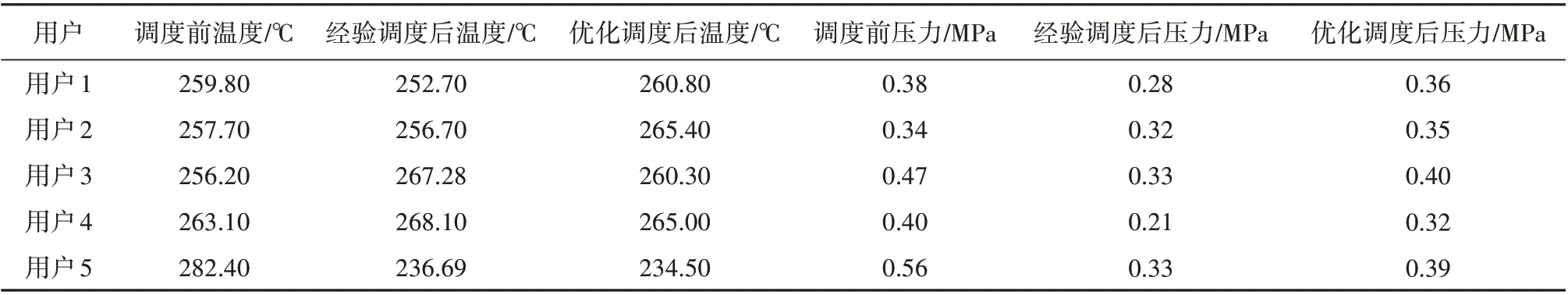

调度前后的整网压力与温度的对比如图5 所示。与调度前的压力分布(见表5)相比,用户压力普遍下降,且热源6附近的热用户下降幅度最大,在经验调度下,整网用户蒸汽压力平均下降0.14 MPa,热源6 附近的用户5 下降0.23 MPa,这是由于热源的停机导致热源6周围用户获得蒸汽所需的输配距离显著增加,压力降低幅度大;在优化调度下,整网蒸汽压力平均下降0.07 MPa,其中热源6附近的用户5 下降0.17 MPa,这一结果可以从图5a中得到证实。在用户用汽温度变化方面,调度前后整网温度变化不大,经验调度后整网用户蒸汽温度平均下降7.55 ℃,而优化调度后整网用户蒸汽温度平均下降6.64 ℃,这一结果可从图5b中看出。

表6 优化调度方案下的用户侧理论值与实测值对比Tab.6 Comparison between the theoretical value and observed value at user end taking the optimized dispatch

图5 优化调度前后管网压力和温度分布对比Fig.5 Comparison of pressure and temperature distribution before and after the optimized dispatch

由上述讨论可知,源侧机组检修条件下热源调度的实际运行结果与仿真结果基本一致(所有代表性用户的理论温度与实测温度的偏差小于2.50%,压力偏差小于9.00%)。与经验调度方案相比,智能优化调度方案减小了检修对热网运行的影响(整网用户蒸汽压力平均下降0.07 MPa,温度平均下降6.64 ℃),从而降低了此类工况给园区带来的经济损失。

综上所述,在实践中,优化调度方法可以更加科学、合理、低成本地对热网运行提供调度决策,同时对于实际决策过程的利弊权衡提供了更加全面的数据支持。

3 结论

本文针对工业园区蒸汽热网提出了一种基于智慧热网技术的供热系统运行优化调度解决方案。该方案基于热网映射模型与环路求解算法,通过物理信息融合的架构理念,实现系统级别的按需供应、时序优化和统筹协调,提升工业园区的智慧化水平。本文以浙江某工业园区的蒸汽热网优化调度为例,开展了某热源需要停机检修的工况下,热源负荷优化分配的试验。试验结果表明,在不提高源侧供汽参数值的情况下,通过执行基于智慧热网技术的负荷优化调度方案,能有效帮助热网过渡某个热源停机检修的特殊工况。经过基于智慧热网技术的优化调度后,本文选取的代表性热用户中,理论温度与实测温度的最高偏差为2.27%,而压力的最高偏差为8.57%,但与经验调度方法相比,智慧热网技术能更大程度地降低热源调度过程中对用户用汽质量的不良影响,将整网用户蒸汽压力降低幅度从0.14 MPa减小到0.07 MPa。同时,通过实践验证,目标热网采用基于智慧热网技术的负荷优化调度方案后的运行结果与仿真预测结果基本一致,说明智慧热网技术在工业园区蒸汽热网中具有良好的适应性,可以承担复杂的调度和管理任务,具有巨大的发展潜力和应用价值。