330MW燃煤机组SCR脱硝超低排放工程改造优化设计探讨

2020-12-11温卿云

温卿云

(福建龙净环保股份有限公司,福建 厦门 361009)

根据《煤电节能减排升级与改造行动计划(2014—2020年)》的要求,燃煤电厂需实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50 mg/m3)。其中,氮氧化物的超低排放被业界认为是相对容易实现的,主要是因为现役85%以上的燃煤电厂均采用了高效可靠的选择性催化还原法(SCR)烟气脱硝技术,而且在建造之初一般均设置了催化剂的加装预留层。SCR烟气脱硝技术在近5年内得到长足的发展,脱硝效率可高达95%,但在实际运行中存在流场不均、氨逃逸浓度超标、压降过大等多种问题[1],而这些问题又会使脱硝后生成过量的硫酸氢铵和硫酸铵等副产物,导致下游的空预器、低温省煤器等换热面堵塞腐蚀,给机组运行带来严重的安全隐患[2]。

本文对某330 MW燃煤机组SCR脱硝进行研究分析,发现其在烟道及导流装置、喷氨及混合装置和尿素热解系统等的设计均存在不同程度的问题,导致SCR脱硝系统虽然能达到原设计80%的效率,但其付出的代价却是喷入过量的氨,从而导致氨逃逸过高,尿素耗量过大,空预器易堵塞等问题。针对此问题,采取更换SCR脱硝进出口烟道、喷氨系统、移位尿素热解系统设备和增加二层催化剂及再生一层催化剂等措施,最终实现超低排放40mg/Nm3,总体脱硝效率大于90%。

1 改造前存在的问题与分析

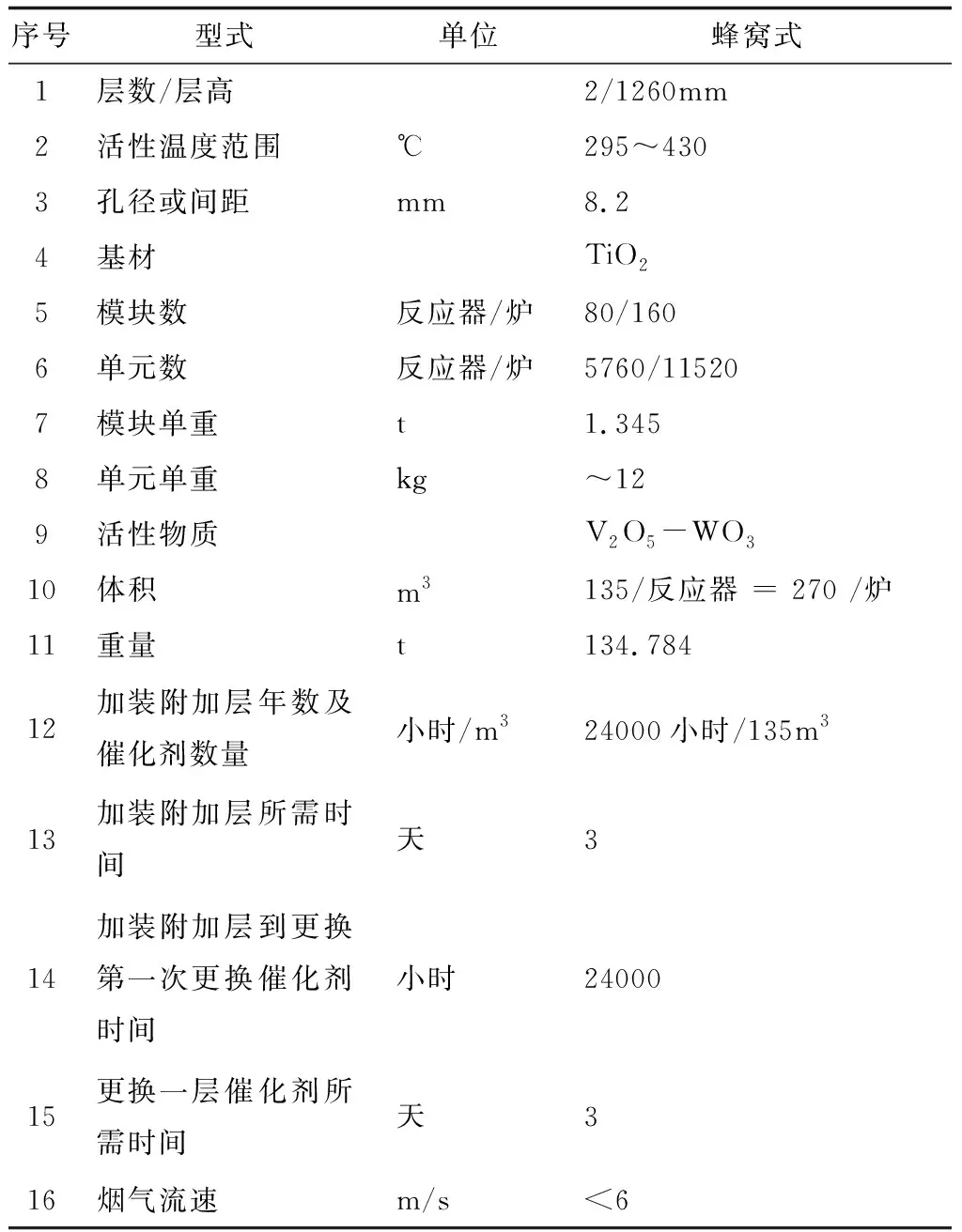

330 MW机组SCR脱硝采用双烟道双反应器无脱硝旁路布置方式、还原剂采用尿素热解制取氨气脱硝。SCR按入口NOx浓度为400 mg/m3、催化剂采用2+1层布置,初装催化剂采用蜂窝式催化剂,脱硝率不低于80%。脱硝系统主要设计参数如表1所示。

表1 SCR脱硝系统主要设计参数表

该SCR脱硝系统在改造前存在以下一些问题:(1)脱硝出入口烟道布置不合理,SCR反应器进出口流场不均匀,烟风道磨损严重;(2)喷氨格栅磨损、腐蚀严重,喷氨格栅区烟风道膨胀受限,烟道支撑变形严重;(3)现有两层催化剂,投运近3年,其化学寿命已到20 000小时,而且存在较大程度的磨损和坍塌的现象;(4)尿素热解系统存在的问题:现有一路尿素溶液管道腐蚀严重,高温稀释风机故障较多,热解炉低位布置,没有足够的检修空间,尿素热解系统出口氨混合物两侧管系布置不均,氨计量分配调门调节性能差,调门及管系易发生尿素逆反应结晶;(5)省煤器输灰系统瘫痪无法投运,主要问题是灰斗、仓泵三维膨胀受限,煤器输灰管道弯头磨损严重,现有仓泵2台无法正常投运,出口管线阻力太大无法输灰至灰库。

2 超低排放改造措施

2.1 烟道及导流装置改造

SCR脱硝装置烟道的合理布置是燃煤机组脱硝改造的关键之一,如果烟道的引接口尺寸过小,烟道内流速过高,烟道磨损严重,会导致SCR反应器内流场分布不均,催化剂磨损和氨逃逸过高等问题[3]。本文所述的工程即存在这种情况,根据现场勘查的结果,SCR脱硝系统烟道磨损较严重的部位分别为入口烟道与锅炉省煤器出口连接及转弯变径段和出口烟道与锅炉空预器入口连接转弯变径段。究其原因,一是受空间距离和SCR脱硝钢结构布置的限制,而烟道截面变径大,入口烟道的截面尺寸需从3 400 mm×6 300 mm变径到2 700 mm×10 000 mm,烟道转弯和变径均较为困难,而原设计采用了同时转弯+三角板急突变径的手段;二是受钢结构横梁影响,出口烟道与空预器入口烟道连接时设计成高低凸台+急变径的结构(如图1所示)。这两处的不合理设计,使得这两处的烟气流速在100%BMCR工况运行时最大达到30 m/s的流速,这对此处烟道内撑杆和壁板造成极大的冲击和磨损,同时极大地增加了SCR脱硝系统的阻力。

针对上述的不合理设计,本次改造采用了转弯+多段缓转弯的技术,即在入口烟道连接处水平段烟道不变径,采用单变径转弯设计,先将烟道尺寸3 400 mm×6 300 mm转弯变径到2 700 mm×6 300 mm,再在竖直方向上将烟道尺寸从2 700 mm×6 300 mm变径到2 700 mm×10 000 mm,同时为了避免斜截面积灰,保证竖直变径角度大于40°,改造时在保证氨气/烟气混合浓度的最大偏差值的条件下,将喷氨及混合装置和入口烟道挡板门上移;在出口烟道连接处,先将烟道尺寸2 400 mm×10 000 mm变径到2 400 mm×10 084 mm,再通过转弯将烟道尺寸2 400 mm×10 084 mm变径到3 625 mm×10 084 mm,并拆除空预器入口的部分烟道,从而消除凸台,顺缓地过渡到空预器入口的膨胀节处(如图2所示)。

图1 改造前SCR脱硝入出口烟道连接设计

改造后这两处入出口烟道连接处的设计得到极大的变化,这使烟气流经时,流动状态得到极大改善,不仅使得烟道最窄处的流速小于16 m/s,最大程度降低烟道阻力,减缓烟气对烟道内撑杆和壁板的冲击和磨损,而且使反应器最上层催化剂迎风面处的流场的均匀性得到改善,有利于保证高效的脱硝性效率。

图2 改造后SCR脱硝入出口烟道连接设计

2.2 喷氨及混合装置改造

喷氨格栅和混合装置的设计对SCR脱硝系统的性能非常敏感[4],不同的结构产生脱硝效果截然不同。原设计的喷氨及混合装置采用单纯的格栅式喷氨结构,在2 700 mm×10 000 mm的烟道截面处设置了11个喷氨调节分区,每个分区有3根喷氨支管,每个支管有16个喷嘴,共有528个喷嘴。虽然总共设置了33个手动蝶阀来进行调节喷氨流量,但由于其每根支管喷嘴的布置形式,导致其虽然实现了横纵向可调,但每个区域中每个喷嘴的流量却不均匀。对此,将其改造为双混高效喷氨及混合装置,在2 700 mm×10 000 mm的烟道截面上不仅设置了6个喷氨调节分区,每个分区有3根喷氨支管,每个支管有8个喷嘴,共用144个喷嘴;同时结合上方3排×9个直径φ800的静态圆盘混合器,虽然总体喷氨喷嘴数量减少了,但却使得氨气与烟气混合得更加均匀(如图3所示)。

图3 改造后喷氨及混合装置示意图

2.3 催化剂再生与新增

SCR脱硝催化剂在运行较长时间后,由于微量元素中毒、催化剂堵塞及催化剂冲蚀等原因,造成催化剂积灰和反应通道堵塞,使催化剂活性降低,脱硝效率下降[5]。本文所述的原有SCR催化剂采用2+1层布置,初装催化剂采用蜂窝式催化剂,脱硝率不低于80%(NOx为标准状态,6%含氧量,干基),且出口NOx含量不超过80 mg/Nm3,已运行了约20 000小时。烟气脱硝装置SCR系统应能在锅炉烟气温度295~430℃条件下连续运行,烟道部分最大允许温度为430℃,当烟气温度低于295℃时,停止喷氨。原有的催化剂设计参数见表2。

由于其化学寿命已到20 000小时,必须对催化剂进行改造。本次改造采用的方案为:对原有两层催化剂进行再生改造,只再生成一层催化剂,新加装两层催化剂,废旧催化剂按照危废管理要求全部进行回收处置。安装的顺序为:上面两层为新增的2层催化剂,保证入口NOx浓度400 mg/Nm3(标态,干基,6%O2)时,保证出口NOx浓度≤64 mg/Nm3(标态,干基,6%O2),脱硝效率>85%;再生后的催化剂放置在最下面一层,保证入口NOx浓度70 mg/Nm3(标态,干基,6%O2)时,保证出口NOx浓度≤35 mg/Nm3(标态,干基,6%O2),脱硝效率≥50%。如此3层催化剂实际是按照脱硝效率≥92.5%设计的,可保证SCR脱硝出口NOx浓度≤30 mg/Nm3(标态,干基,6%O2),比设计要求的NOx浓度≤40 mg/Nm3(标态,干基,6%O2)排放具有30%的裕度。

表2 原有催化剂主要参数

2.4 尿素热解系统改造

原有尿素热解系统存在高温稀释风机故障较多,热解炉低位布置,没有足够的检修空间,尿素热解系统出口氨混合物两侧管系布置不均,氨计量分配调门调节性能差,调门及管系易发生尿素逆反应结晶等问题。针对这些问题,采取的改造措施为:高温稀释风机改用热一次风,充分考虑一次风余量及系统阻力,取风点位置选择含灰量尽量少的区域,从热一次风道顶部开孔取风,并设置滤网;现有热解炉低位布置改为高位布置,利用原有SCR脱硝钢架的空余位置进行高位布置;对于氨计量分配调门调节性能差的问题,将热解炉出口至喷氨格栅之间的管道全部拆除,采用对称布置,分配调节阀门利旧,在调试阶段对其重新做好调节曲线,从而解决原有调节性能差的问题。

2.5 其他系统设备改造

其他系统设备改造主要是针对省煤器下方仓泵变形的问题,对已变形受损的仓泵及附件全部拆除,更换新的仓泵。原有仓泵变形的主要原因是锅炉传递到仓泵的热膨胀变形太大,导致仓泵受力变形,本次改造在有限的空间内,设置2道波形膨胀节,尽量吸收锅炉省煤器传递过来的热膨胀变形,降低其对仓泵的作用力,避免其变形,确保仓泵输灰系统的正常运行。

2.6 本次改造设计参数表

本次改造设计参数见表3。

表3 本次改造工程设计参数

3 改造后运行情况

该项目改造后,一次性通过168 h试运行,并经过了2年多的稳定运行,其性能指标全面达到设计要求。图4为该机组168 h试运行的数据。在168个小时的运行中,SCR脱硝入口NOx浓度为310~415 mg/Nm3,出口浓度为15~42 mg/Nm3,脱硝效率为87.20%~96.32%。该项目的脱硝超低排放改造最终通过了环保性能验收,性能验收报告结论为:SCR脱硝系统入口NOx浓度平均值为364.14 mg/Nm3,出口排放浓度平均值为27.56 mg/Nm3,达到设计要求(≤40 mg/Nm3),脱硝效率平均值为92.11%,达到设计值要求(≥90%);同时氨逃逸率平均值为1.41 ppm,达到设计值要求(≤3 ppm),SO2/SO3转化率也达到设计要求(≤1%)。

图4 SCR脱硝装置进出口168小时NOx浓度监测数据

4 结语

本文根据某330 MW燃煤机组SCR脱硝超低排放工程改造前后过程,分别从SCR进出口烟道、喷氨及混合装置、催化剂等方面的改造进行了阐述,由此得出以下结论:

(1)应特别注意SCR脱硝进出口烟道与锅炉尾部烟道的连接。此处通常受到布置空间和SCR脱硝钢结构的限制,无法对其进行很好的布置,但不能因此而采用急突转弯变径的方式,而应该采用顺缓转弯+多段变径的方式,在水平方向布置空间不够时,可借助竖直方向进行变径。

(2)喷氨及混合系统设计时不仅要考虑混合距离和喷氨喷嘴的数量,还需要结合CFD流场模拟来设置合适的混合装置;经过实际运行证明,高效双混喷氨装置可适用于喷氨混合距离较短,入口烟道较复杂的SCR脱硝系统。

(3)SCR脱硝系统前端省煤器下方的输灰系统应充分考虑锅炉传递过来的热膨胀变形,设计时应同时结合热膨胀变形系数和仓泵的支撑结构型式,必要时可设置多个膨胀节来吸收过大的热膨胀变形,以确保仓泵的正常运行。