大直径薄壁船用海水喷淋脱硫塔的制造

2020-12-11马秀清李金波

李 祺, 徐 成, 张 峥, 马秀清, 刘 磊, 李金波

(1.上海蓝滨石化设备有限责任公司, 上海 201518;2.机械工业上海蓝亚石化检测所有限公司, 上海 201518)

海水中含有大量的弱酸和弱碱盐类,具有较强的酸碱缓冲和吸收酸性气体的能力。海水喷淋脱硫法的原理就是利用海水的弱碱性吸收烟气中的SO2,形成无污染的Na2SO3和Na2SO4,减少船舶尾气对环境的污染。海水喷淋脱硫法工艺简单,脱硫效率高,不需要任何添加剂,海水就地取材,运行成本低,被广泛用于船舶烟气脱硫[1-8]。脱硫塔是海水喷淋脱硫的核心设备,塔体工作时处于高温、高硫的强腐蚀性环境中,需要承受强酸性浸泡腐蚀及较强的冲刷,因此脱硫塔的材料必须具备承受高温和耐强腐蚀的能力。

双相不锈钢具有良好的力学性能和抗腐蚀性能。与铁素体不锈钢相比,双相不锈钢的塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性比较好,在焊接过程中不会产生晶粒粗化现象。与奥氏体不锈钢相比,双相不锈钢的强度高并且耐晶间腐蚀和氯化物应力腐蚀能力强,对焊接热裂纹不敏感[9-11]。采用双相不锈钢制造设备可以降低制造成本,适用于介质环境比较恶劣的工况条件。目前双相不锈钢被广泛用于石油化工设备、海水与废水处理设备、输油输气管线以及造纸机械等的制造,发展前景良好。

镍基合金N08031是一种含氮的铁镍铬钼合金,其强度高、塑性好,并且易于加工和焊接,在高温条件下具有较高的强度和耐腐蚀能力。N08031能够用于制造工作壁温在-196~450 ℃的压力容器,现阶段被广泛应用于石油化工、化学及环境工程等领域。

我公司在制造某大直径薄壁船用海水喷淋脱硫塔时,根据海水喷淋脱硫塔的结构特点、双相不锈钢和镍基合金的材料特性,制定了合理的制造工艺方案,采用有效的防变形工装和合理的焊接工艺,保证了脱硫塔薄壁壳体的制造精度,满足了设计图样和用户的要求。

1 脱硫塔壳体结构参数及制造难点

1.1 壳体结构参数

海水喷淋脱硫塔外观结构示意见图1。脱硫塔壳体内径4 500 mm,高度10 088 mm,烟气入口直径1 800 mm。整个壳体由5节筒体组对成型,壳体上部的4节筒节采用抗海水腐蚀性较强的超级双相不锈钢S32750,材料厚度6 mm;壳体最下部的1节壳体、烟气入口段壳体和虾米弯段等采用镍基合金N08031,材料厚度为5 mm。脱硫塔设计温度450 ℃,设计压力0.005 MPa。烟气由塔体下部侧向进入塔体,海水由塔体上部喷淋管进入塔内喷淋,烟气经海水喷淋脱硫后从塔体顶部排出,废水从塔体底部排出。

图1 海水喷淋脱硫塔外观结构示图

1.2 制造难点

①脱硫塔壳体壁厚薄,刚性不足,壳体在吊装转运及组装过程中易产生变形。②双相不锈钢和镍基合金材料硬度高,焊接收缩量大,焊接变形不易控制。③材料厚度薄,焊缝容易氧化。④壳体直径大,壳体变形和焊缝焊接收缩量大,组装精度较难控制。

2 脱硫塔制造工艺方案

2.1 上、下锥体成型

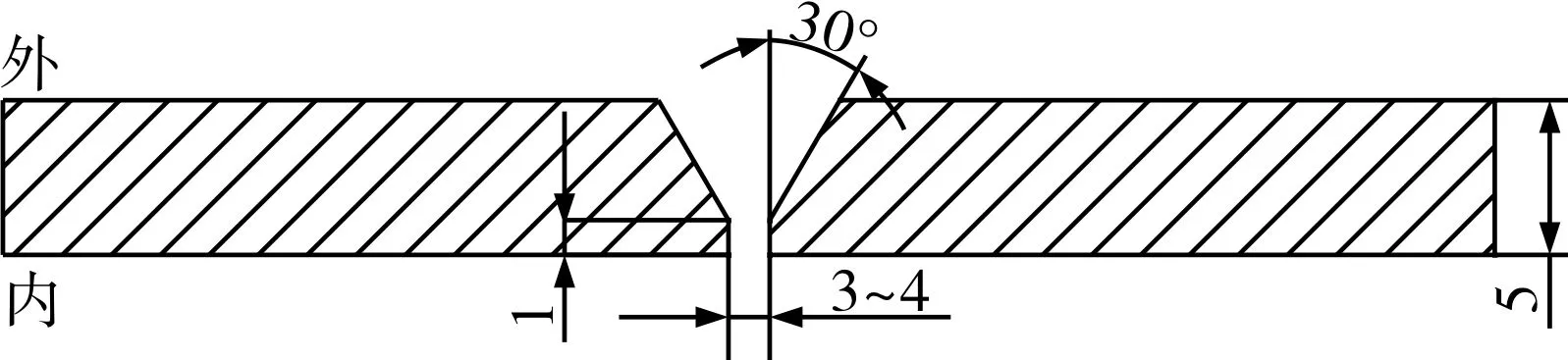

按照锥体上、下口直径进行展开放样下料,上、下锥体都由12块平板拼接成型。锥体板料均采用激光切割下料,材料边缘用刨边机加工坡口,拼缝的坡口形式见图2。

图2 锥体板料拼缝坡口形式

每4块平板拼接组对成型后进行焊接,并在卷板机上预弯压头,然后将组对好的3块平板再组焊为锥体并焊接。整个锥体焊后再次在卷板机上进行卷制,使锥体椭圆度不大于10 mm,保证锥体能够与壳体筒节组对后错边量不超过1 mm。

2.2 筒节卷制及校圆

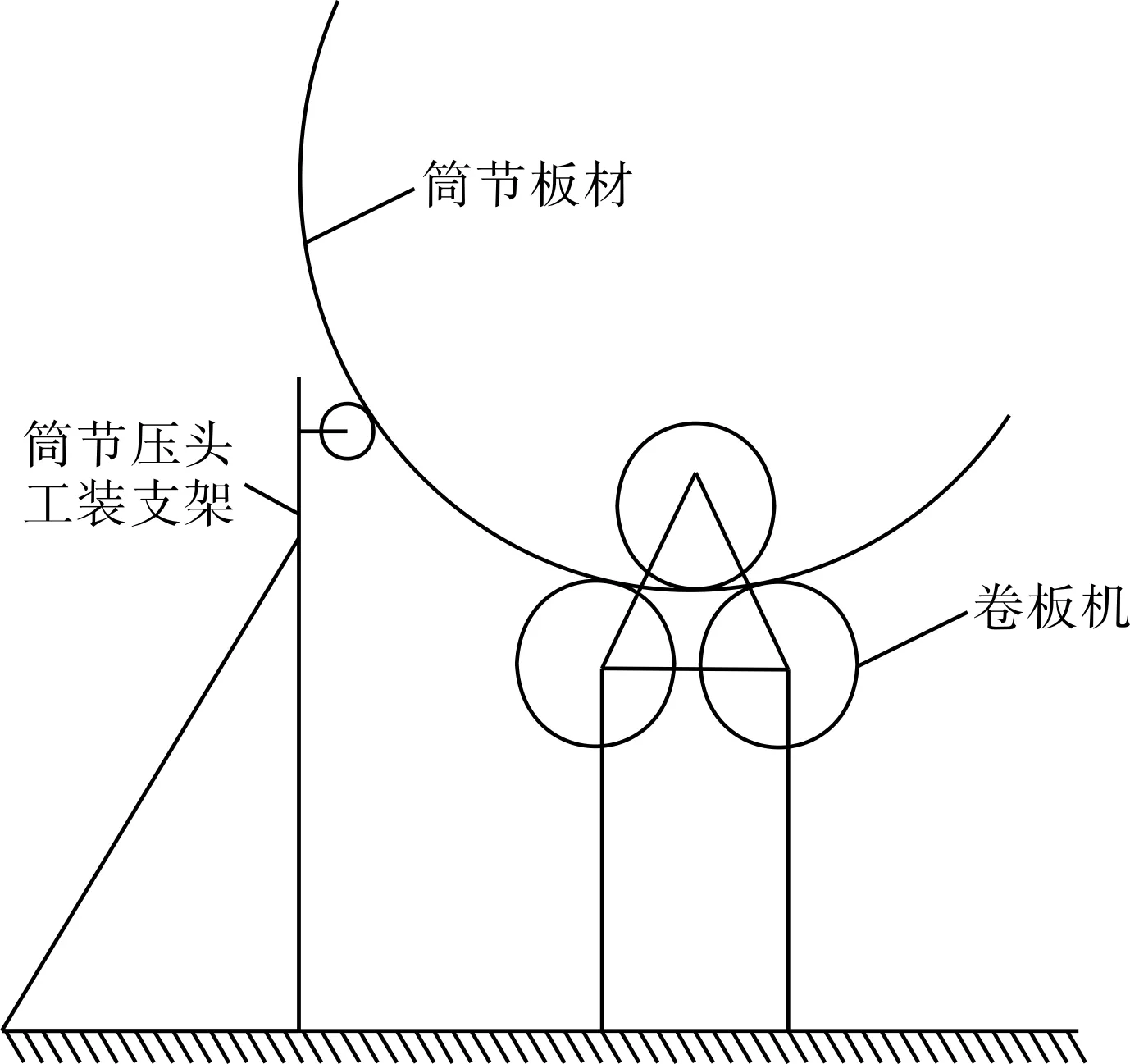

按照下料排版图进行筒节的激光切割下料,筒节边缘采用刨边机加工坡口,坡口形式与锥体板料拼缝坡口形式相同。在卷板机上对筒节两端进行预压圆时,因筒节直径大,壁厚较薄,操作时筒节容易在自重作用下产生翻转和塌陷,造成极大的安全隐患,也使筒节纵焊缝对接较为困难。为此,在筒节背部制作了一个高2 m的滚轮支架,滚轮安装在支架上部横梁上。筒节压头工装支架见图3。筒节压头时滚轮支架支撑筒节中部,天车吊装筒节端部,从而有效防止筒节翻转,避免由于自重产生的筒节塌陷变形。

图3 筒节压头工装支架示图

将卷圆后的筒节放置在卷板机上进行整体校圆,此过程中筒节在自重作用下易产生塌陷变形,造成筒节椭圆度超标。传统的筒节吊装主要采用摆钩吊装筒节两侧进行提拉,而摆钩在吊装变形量较大的脱硫塔筒节时易产生滑落脱钩,且筒节吊装起来后无法随卷板机转动。为此笔者采用了1根带有滚轮的钢管作为起吊牵引工装,见图4。

图4 筒节校圆起吊牵引工装示图

将筒节搭挂在起吊工装的滚轮上,通过天车调整筒节上、下位置的椭圆度,筒节可以随着卷板机转动,使校圆方便快捷。采用此工装能够解决筒节塌陷带来的椭圆度超标问题,同时提高工作效率[12]。

2.3 壳体组装

整个壳体由5节筒节组对成型,为防止卧置组装产生的筒节塌陷问题,采用立置方式从上到下进行壳体整体组装及焊接。组装前在距筒节两端部150~200 mm处用胀圈工装进行内部支撑,并通过胀圈工装调节筒节椭圆度,保证筒节椭圆度不大于10 mm、纵焊缝棱角度不超过2.5 mm。筒节椭圆度及棱角度调整好后组装并焊接壳体内外部支撑圈,以增加壳体刚性。2节筒体上下组对后进行整体环焊缝焊接,环焊缝全部焊接完成后方可拆除胀圈,并且在组装好的壳体端口保留胀圈。

将上锥体与上部S32750材质的筒节进行组装、焊接,将下锥体与下部N08031材质的筒节组装、焊接后再与裙座组装、焊接。上、下部壳体全部组装、焊接完成后,将壳体卧置进行合口焊接。烟气出口筒节和虾米弯段单独组装和焊接。主体壳体全部组装合格后再将烟气出口筒节和虾米弯段与脱硫塔主体进行组装和焊接。

因筒节高度较高时无法进行壳体开孔划线,因此单个筒节纵焊缝焊接后专门在壳体外表面标出接管开孔位置线。为控制整体组装尺寸偏差,应严格控制筒节下料尺寸偏差和焊接变形量。单个筒节长度尺寸偏差应控制在1 mm以内。焊前对焊缝坡口两侧距离坡口边缘50 mm的位置进行标记,焊缝焊接完成后对两侧标记位置的距离再次进行测量,结合焊缝坡口间隙,计算得到单道焊缝的焊接收缩量。根据焊缝的焊接收缩量确定环焊缝制造过程中坡口的间隙为2.5~3 mm。

2.4 无损检测及气密性检验

脱硫塔全部焊接完成后对所有对接焊缝按照NB/T 47013—2015《承压设备无损检测》[13]进行局部射线检测,检测长度不小于每道焊缝的10%且不小于250 mm,合格级别为Ⅲ级,质量等级为AB级。同时对所有对接焊缝和角接焊缝表面进行100% 渗透检测,合格级别为Ⅰ级。

设备无损检测合格后进行气密性试验检查,气密性试验压力0.005 MPa,采用肥皂水涂刷焊缝表面,以无明显可见变形、无异常响声、无泄漏为合格。

3 焊接工艺及焊接变形控制

3.1 焊接工艺

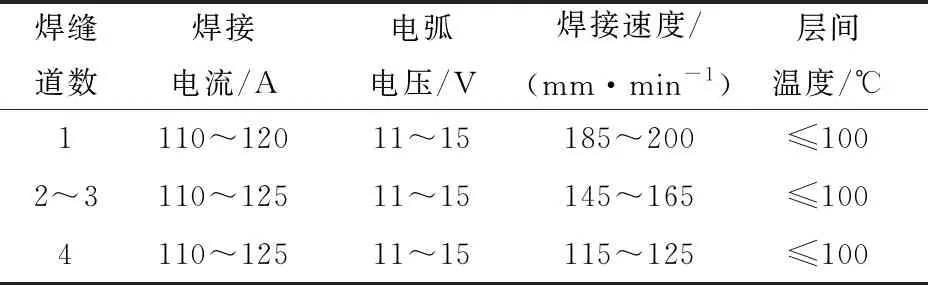

双相不锈钢经固溶处理后含有50%~60%的奥氏体和50%~40%的铁素体组织,适用的焊接方法有钨极氩弧焊和焊条电弧焊等。双相不锈钢的焊接关键在于线能量和层间温度的控制以及惰性气体的保护[14-15]。采用钨极氩弧焊对该脱硫塔壳体进行焊接,材质为双相不锈钢S32750的壳体焊接材料选用Ø2.4 mm的ER2594焊丝,材质为镍基合金N08031的壳体焊接材料选用Ø2.4 mm的ERNiCrMo-13焊丝,焊接电源均采用直流正接。不同壳体材质的脱硫塔主体焊缝焊接工艺参数见表1和表2。焊接顺序均采用跳焊方式,施焊时焊枪、焊缝正面尾部及焊缝背面全部进行氩气保护,焊缝背面应提前送气30 s,滞后停气30 s。

表1 壳体材质S32750的脱硫塔主体焊缝焊接工艺参数

表2 壳体材质N08031的脱硫塔主体焊缝焊接工艺参数

3.2 焊接变形控制

锥体拼接后焊缝位置硬度值较高,产生焊接变形部位的校形难度较大。为此制作了专门的焊缝校形工装(图5),工装主体形式为门型,在工装端部设置千斤顶。通过使用门型工装对锥体拼接焊缝周边进行局部校形,保证了锥体焊缝及周边部位呈现圆弧状过渡。

图5 锥体焊缝校形工装示图

严格控制脱硫塔筒节的下料尺寸,筒节纵焊缝的对口错边量应不大于1 mm,筒节的环向周长偏差应不大于3 mm,保证环焊缝组对之后的错边量不大于1 mm。

安装胀圈可以增加薄壁筒体的刚度,减小焊接变形,提高单面焊接双面成型焊缝的质量。胀圈的安装位置宜距离环焊缝150~200 mm,环焊缝焊接完成后再拆除胀圈。对筒体进行刚性加固,组装内部支撑[16-22]。

组装接管时,在壳体内部加装马鞍形内支撑,以增加壳体开孔处刚度,待接管与筒体焊接后温度降至常温方可拆除支撑工装。

4 结语

针对大直径薄壁海水喷淋脱硫塔制造中组装精度难控制、易发生变形的问题,采用实用的卷圆及校圆工装,实现了筒节的成型及焊接。采用立式组装筒节方法,减小了筒节组装过程的变形量,保证了筒节组装尺寸的精度。采用文中所述焊接工艺焊接后,脱硫塔焊缝成型平整美观,颜色为银白色和金黄色,无蓝色及灰色等氧化现象,主体纵、环焊缝的收缩量控制在2~3 mm,无咬边、裂纹、夹渣等缺陷,保证了产品的制造质量。