计量撬沉降管道应力分析及抬升措施

2020-12-11范嘉堃陈海平明红芳张博超郝思佳

范嘉堃, 陈海平, 明红芳, 郭 琦, 张博超, 郝思佳

(中海石油气电集团有限责任公司, 北京 100028)

计量撬是天然气外输的计量装置,由3台法兰连接的流量计及配套管道、阀门构成。为方便运输,计量撬分两部分成撬,运达站场后用4对法兰连接,并将撬固定在混凝土基础上[1-8]。

浙江某厂接收站计量撬是用于高压外输天然气的计量设施,天然气由1根Ø914 mm(36英寸)进气管及1根Ø356 mm(14英寸)空分返气管输入,进入计量撬进行计量,再由1根Ø914 mm出气管输出。进、出口管道及弯头材质均为X70,设计温度-10~60 ℃,设计压力11.6 MPa(G)。计量撬坐落在2个单独的钢结构平台上,平台通过预埋的锚栓与混凝土筏板基础相连接。撬外输气管由单独的混凝土独立基础支撑。计量撬的一侧为管廊,管廊基础均为桩基。

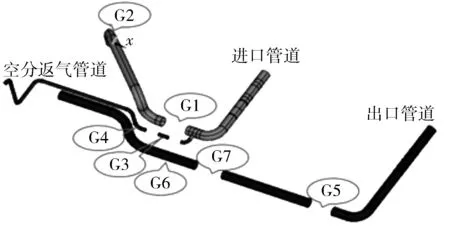

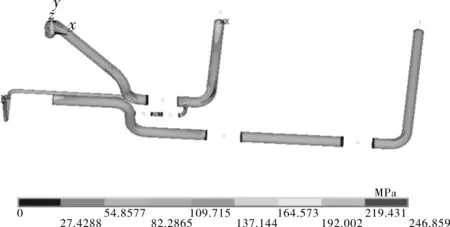

由于厂区地面不均匀沉降,造成计量撬及进、出口管道沉降,沉降差最大达300 mm,影响安全生产。目前已对计量撬及进、出口管道进行了95 mm的抬升,计划对计量撬进行进一步抬升。计量撬及管道的抬升主要通过管托G1~G7进行,G1~G7管托在计量撬管道中的位置见图1。笔者采用ANSYS 16.0软件,对沉降后的计量撬进口管道、出口管道进行有限元应力分析,确定在满足管道材料许用应力的条件下,计量撬及进口管道、出口管道需要的再抬升高度[9-15]。

图1 管托在计量撬管道中位置示图

1 计量撬管道应力分析

1.1 载荷

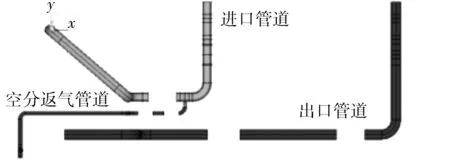

建立计量撬管道有限元整体模型(图2),施加管道运行工况下的载荷。结合计量撬的实际结构及功能确定的基本载荷包括内压、系统自重及阀门质量。软件基于管道材料密度(7 850 kg/m3)和重力加速度(9.8 m/s2)自动计算系统自重,并将计算的自重,自动分配给计量撬组件,得到的Ø914 mm管道阀门质量为22 t,Ø356 mm管道阀门质量为3 t。

图2 计量撬管道有限元整体模型

1.2 无沉降模型

1.2.1自重工况应力分析

对计量撬管道模型施加9 800 mm/s2的竖向重力加速度和内压,不考虑沉降值,得到的管道应力云图见图3。

从图3看出,管道模型中弯头和三通位置的应力较大。这是因为计量撬进口管道管托G1所在点位至计量撬位置沉降差异较大,且区间管道长度较小,不存在垂直方向的弯头,管道应力难以消解,故此段管道应力最大。此外,因计量撬出口管道长度相对进口管道长度较长,缓冲空间较大,故其应力小于进口管道应力。计量撬进口管道管托G1所在点位前段在垂直方向存在2个弯头,实际上起到了缓和沉降引起管道应力的作用,故其应力小于管托G1所在点位后段管道的应力。

图3 无沉降内压计量撬管道应力云图

1.2.2 子模型应力分析

运用子模型方法对管道整体模型应力较大处进行应力分析,并进行应力分解。子模型分析步骤如下:①生成并分析较粗糙的模型,有限元网格细化到足以得到较合理的位移解。②生成子模型,子模型完全依靠粗糙模型生成,使用壳到体技术,允许从粗糙模型的壳单元转换为体单元,同时指定相同的单元实际参数和材料特性。③用户定义切割边界的节点,用粗糙模型结果插值方法计算这些点上的自由度数值(位移等)。对于子模型切割边界上的所有节点,用粗糙模型网格中相应的单元确定自由度数值,然后将这些数值用单元形状功能插值到切割边界上。

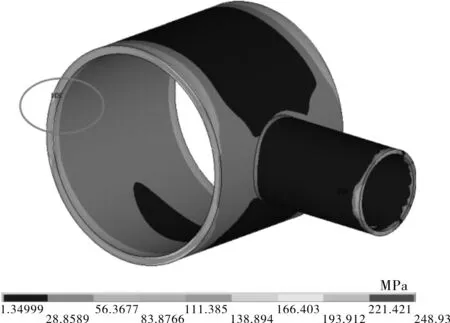

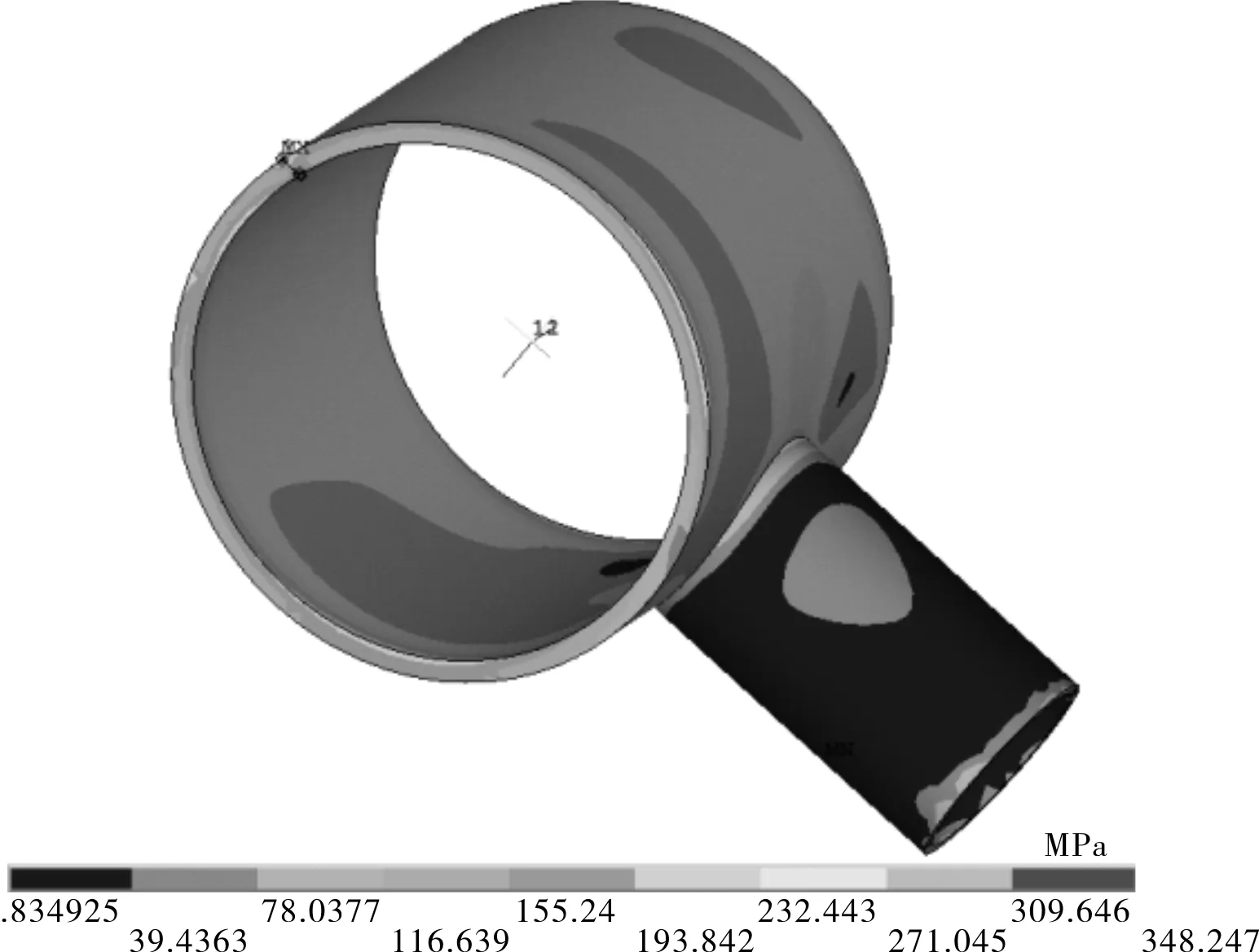

对计量撬管道应力较大的三通位置进行子模型应力分析得到的应力云图见图4。

图4 无沉降内压计量撬管道三通子模型应力云图

由图4看出,通过子模型应力分析得出的计量撬管道三通应力比整体模型得出的应力更大,更接近实际情况。

1.2.3 应力分解

根据BS PD5500—2018《Specification for Unfired Fusion Welded Pressure Vessels》[16]中的附录A.3.4节,采用根据最大剪切破坏理论得到的主应力,即Tresca应力进行应力分解。等效应力被定义为以下几类:①总体薄膜主应力fm。fm的极限值是许用应力f,管道材质X70的f=188 MPa。②局部薄膜主应力fL。fL的极限值是1.5f,此值包含了fm。③弯曲主应力fb。fb的极限值是1.5f,此值包含了fL+fb。④二次应力fg。fg+fL+fb的极限值为3f。

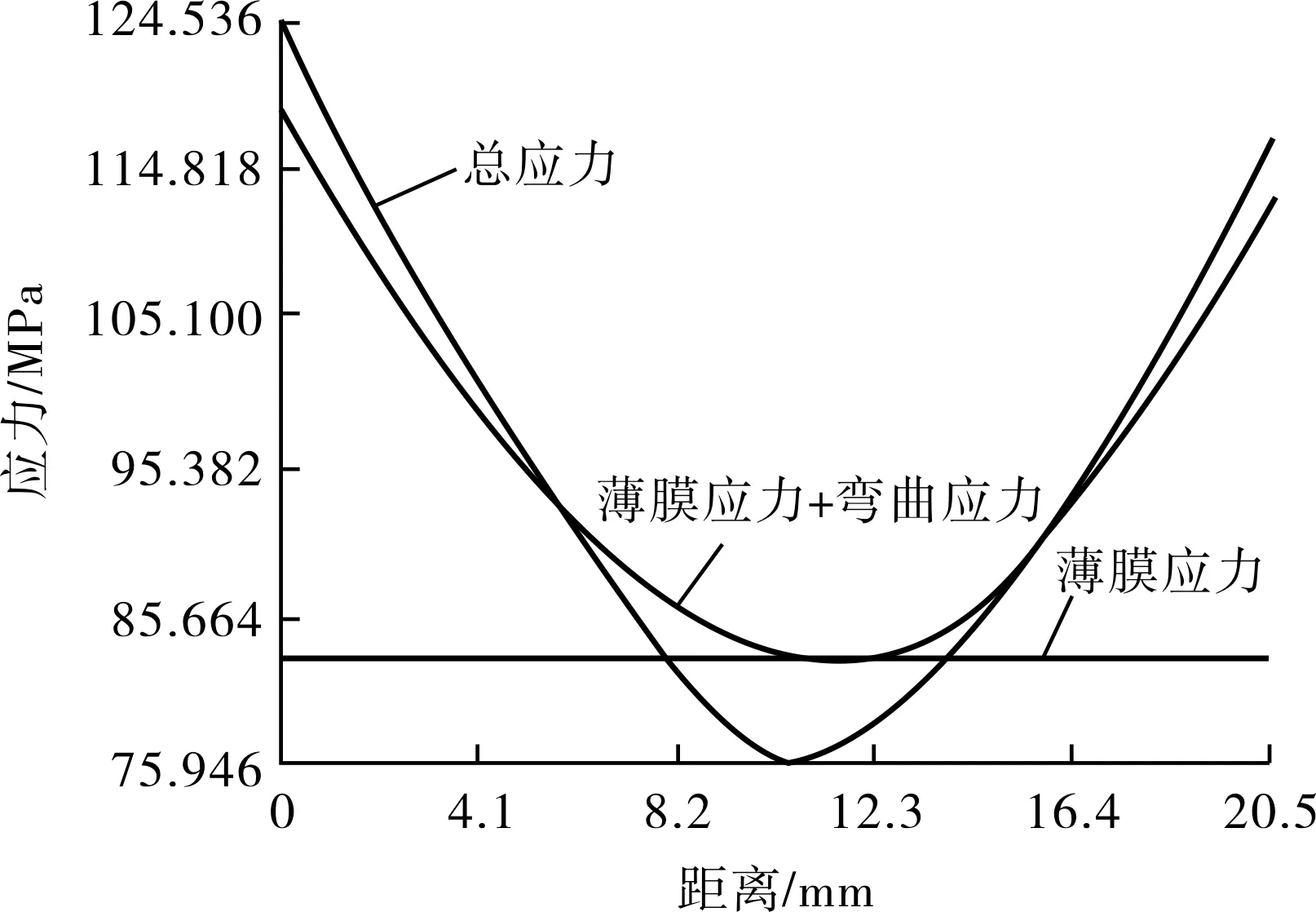

计量撬管道应力较大的三通位置子模型应力分解曲线见图5。由图5可见,三通位置的薄膜应力较小,总应力较大主要是总应力中的弯曲应力引起的。

图5 无沉降内压计量撬管道三通子模型应力分解曲线

1.3 沉降模型

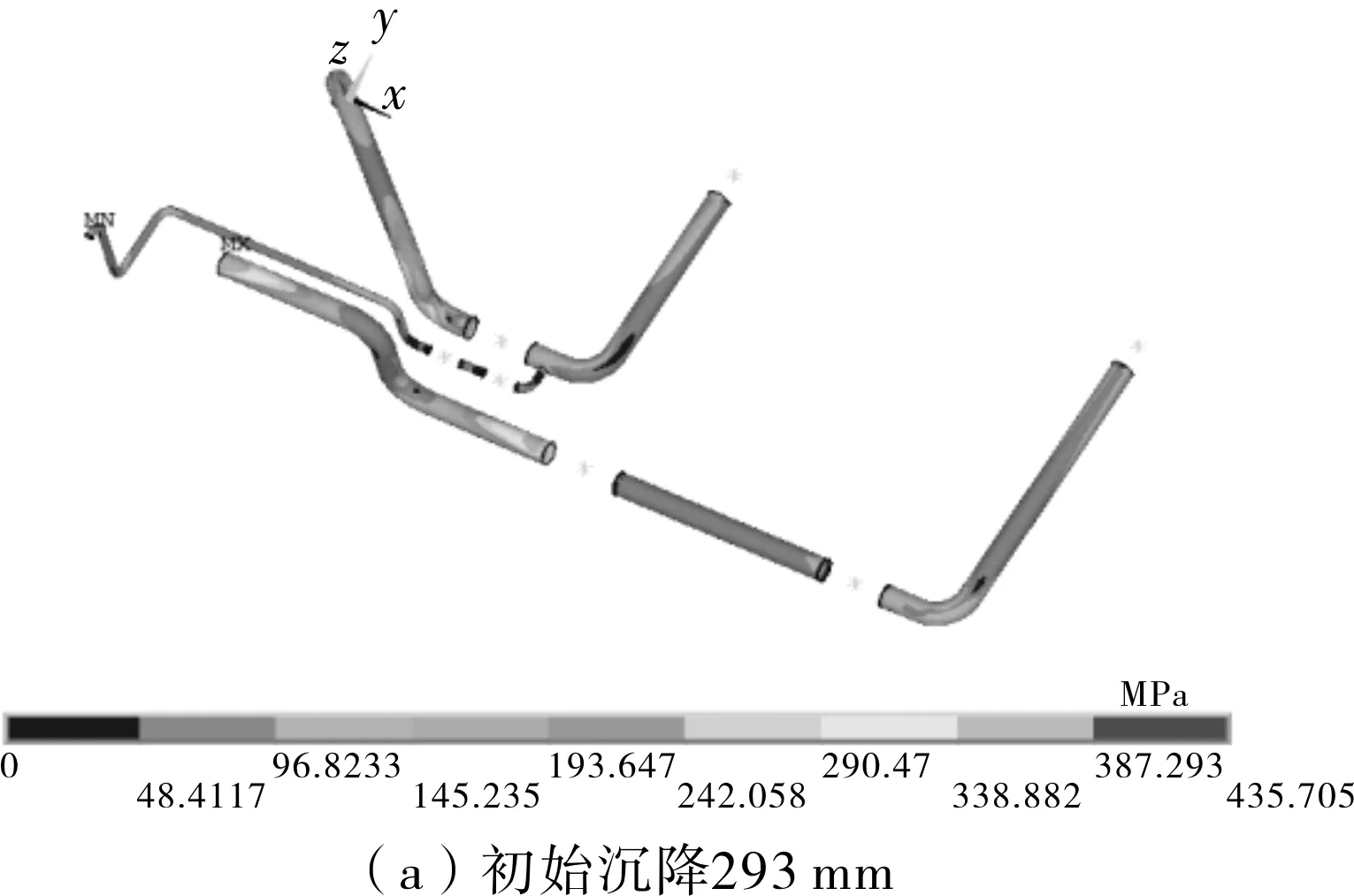

对计量撬管道初始沉降293 mm和抬升后沉降219 mm的工况进行应力分析,得到的等效应力云图见图6。

图6 不同沉降工况下计量撬管道等效应力云图

由图6可以看出,抬升效果显著,明显改善了计量撬管道的受力,但接口、弯头等沉降差较大的位置仍承受较大应力,需要再一次对计量撬进行抬升。

2 计量撬管道抬升段应力校核

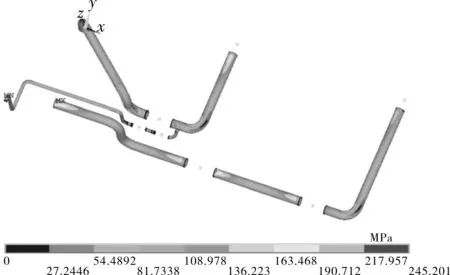

计量撬管道模型加载的为位移边界条件,故需分段加载抬升量,以确定满足应力校核标准的最终抬升量。假设中间段抬升量为计量撬管道抬升量的一半,抬升量为10~90 mm,每10 mm为一段。计算得到的抬升量90 mm时计量撬管道整体应力云图见图7,三通子模型应力云图见图8,三通子模型应力分解曲线见图9。

图7 抬升量90 mm时计量撬管道整体应力云图

图8 抬升量90 mm时计量撬管道三通子模型应力云图

图9 抬升量90 mm时计量撬管道三通子模型应力分解曲线

通过对各抬升工况下弯头和三通的子模型分析,对比应力分解结果可以发现,可抬升高度与弯头和三通应力成同方向趋势变化,抬升高度为90 mm时,弯头和三通的弯曲应力能够满足应力校核标准,即小于1.5f。

从图7~图9也可以看出,计量撬管道的应力已经回归到许用应力范围内。故在符合假定条件的前提下,计量撬管道抬升量大于90 mm能使入口管道应力值脱离报警区域。

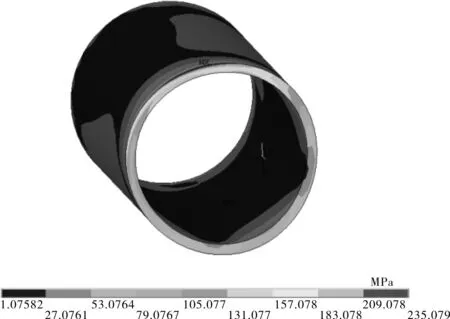

3 计量撬管道管托抬升量优化

根据现有条件模拟计量撬管道第2次抬升工况,在抬升量90 mm的基础上对各管托抬升量进行优化比选。预估抬升量时考虑了抬升计量撬时各管托点位的自然抬升量,并在0~90 mm抬升区间内进行管道应力大小的比较。通过比较各抬升高度下的弯头、三通实际总应力,发现抬升量为90 mm时弯头、三通的实际总应力最小且符合校核标准。管托抬升量优化后计量撬管道整体应力云图见图10,三通子模型应力云图见图11,三通子模型应力分解曲线见图12。从图10~图12可以看出,各薄弱点的应力状态得到了均分缓解,抬升后计量撬管道的应力显著改善,弯曲应力仍是总应力较大的主因,实际薄膜应力远小于校核标准要求。

图10 管托抬升量优化后计量撬管道整体应力云图

图11 管托抬升量优化后计量撬管道三通子模型应力云图

图12 管托抬升量优化后计量撬管道三通子模型应力分解

4 计量撬沉降管道抬升[17-23]

4.1 基础加固

计量撬总重约280 t,筏板基础自重约393.3 t,基础沉降的主要原因不是因载荷过重造成,而是由于淤泥质土层长期压缩变形造成的。

基础补强或地质处理的方法主要有注浆加固法、扩大承台及地梁法、树根桩法和锚杆静压桩法等。考虑本计量撬的特点、地质条件及产生沉降的原因等因素,参照液化天然气前期基础处理的案例,采用锚杆静压桩法对该计量撬基础进行加固。锚杆静压桩法具有施工机具轻便、作业面小、桩段预制可控、压桩力可控、施工工期较短、见效快及加固程度可量化等优点,是基础加固的较佳选择。沿海地区的土质为较厚的软土层,通常的钢筋混凝土预制桩对周围土体有排挤作用。为尽量减少预制桩对周围土体的扰动,选用带隔板的半敞口钢管桩作为此次静压桩的桩型。

基础补强施工完毕后,对计量撬及进、出口管道进行标高复测,确定基础补强施工对计量撬及进、出口管道无影响后对计量撬及管道进行顶升。

4.2 抬升过程

4.2.1安装PLC顶升系统

安装可编程逻辑控制器(PLC)同步顶升系统,该顶升系统主要包括PLC控制室、液压泵站、液压自锁式千斤顶、位移传感器、数据采集器及计算机等。安装完成后进行顶升系统的空载调试,保证顶升系统安全可靠。

4.2.2 同步抬升施工

PLC控制室发出整体抬升指令后,顶升系统即全面起动,千斤顶单次顶升1 mm,每级顶升10 mm,分级顶升至所需高度。整个抬升过程分为初步阶段的反复调整及正常阶段的抬升,抬升过程应缓慢平稳。

钢平台虽为整体,但刚度不够,载荷分布不均匀,钢梁存在变形。所以实际抬升施工时,在钢平台设置了较多的控制点,而这些控制点之间会产生极为复杂的耦合效应。为减少耦合效应带来的各抬升点之间的差值,需在抬升初期(抬升1~5 mm)监测钢平台各处的实际抬升量,反复调整PLC系统位移控制点的位置以及各点控制区域,调整完毕后即可进行正常抬升。单次抬升量为1 mm,抬升量合计达10 mm即为1个阶段。1个抬升阶段结束后,需人工复测钢平台及计量撬外阀门的实际抬升量,根据实测数据做出相应调整。

抬升过程中应密切关注监控点的位移变化,一旦发现位移逼近或者超过预警值,则立即停止顶升,排查原因。若短时间内无法排查出原因,则同步下降计量撬,使其恢复到初始状态。

在每个抬升循环结束后,紧固所有的自锁千斤顶,同时塞紧钢平台及计量撬外阀门的随动支撑。

抬升过程需分成多次进行,具体做法为千斤顶抬升至其最大行程后,利用临时支撑顶紧分配梁,千斤顶回油后增加钢垫块,然后继续供油抬升,完成抬升高度的延续。抬升到位后,应锁死自锁千斤顶,保持千斤顶油压不变,在钢平台及计量撬外阀门底部受力区域或抬升点区域塞紧随动支撑。

4.3 平台垫高

该计量撬抬升高度过高,无法使用套筒的方式接长原地脚螺栓,可在附近钢梁位置新增2道加劲肋及底板,通过化学植筋的方式新增M24锚栓,植筋深度360 mm。

在钢平台主钢梁底部铺设钢筋网片,立模浇筑微膨胀C40加固料。浇筑高度以顶升高度为准,宽度为在主钢梁宽度两边各扩出50 mm。浇筑应密实且包裹住钢平台随动支撑。

在计量撬外阀门底部铺设钢筋网片,浇筑C40加固料。待加固料达到一定强度后,拆除PLC同步顶升系统、分配梁和联系梁,恢复因施工暂时拆除的钢平台结构。

4.4 钢平台位移监控

钢平台抬升位移监控包括2部分,①PLC同步顶升系统自带位移传感器监控,监控精度达到0.1 mm,是整个PLC系统的控制指令来源。②抬升过程中,在钢平台四周及内部补充设置多组人工观测点,利用钢直尺确定抬升高度。用钢直尺测量初始读数时,需对钢直尺在钢平台及混凝土地面的位置进行有效标识。

4.5 进、出口管道应力监控

抬升过程中,对进、出口管道的较大应力部位,即最下侧的弯头位置进行应力监控,观察在顶升过程中钢管壁的应力变化。设置多个应力观测点,每个观测点布置1组纵向、横向应变片。正常的应力变化应是随着顶升过程缓慢增大或减小,一旦出现应力骤变或应力值增长幅度超过警戒线,则应停止作业,观察应力后续变化情况并排查原因。

4.6 监控预警

施工中监控预警一旦发出,PLC控制系统需立即停止抬升作业,并保持保压状态,排除异常后方可继续抬升作业。施工暂停期间,继续保持对计量撬各监控点的观察,若存在异常情况,可暂时缓慢同步下降各抬升点至初始标高,分析排查抬升过程中的异常情况后再进行后续施工。

5 结语

对浙江某厂计量撬管道进行了有限元整体模型和子模型应力分析计算,对计量撬管道沉降情况进行复核,并对各抬升工况进行应力分解,确定了计量撬再次抬升高度。制定了计量撬管道抬升方案,抬升后的计量撬管道应力明显改善,增加了计量撬的安全性,保证了厂区设施的平稳运行。

一般管道应力分析中的固定点为同时具有止推、导向、承重3种作用的管托,可将此处作为应力分析起点。文中计量撬的分析,受管道约束条件和计算量影响,模型中的约束条件改为管道在管廊和管墩界面位置,因此分析结果或与实际有所偏差。