一种新型直燃式液氮蒸发器的研制

2020-12-11,,,

,,,

(山东恒业石油新技术应用有限公司,山东 东营 257000)

直燃式液氮蒸发器是直燃式液氮泵车的核心功能部件,是利用柴油燃烧产生的热量将高压、低温的液态氮转化为高压、常温氮气的一种油气增产设备。目前国内使用的直燃式液氮蒸发器有单室直燃式液氮蒸发器和多室直燃式液氮蒸发器。其中,单室直燃式液氮蒸发器较为常用,但其有氮气排量较小、温度控制精度较低、安全性差及废气排放量高等缺点[1]。多室直燃式液氮蒸发器能够克服单室直燃式蒸发器的不足,但国内对多室直燃式蒸发器的研究较少。因为不具备生产制造直燃式蒸发器的能力,目前国内液氮泵车用直燃式液氮蒸发器主要依靠进口。进口直燃式液氮蒸发器存在价格昂贵、交货周期长等不利因素。此外,进口直燃式液氮蒸发器的售后问题也比较多,包括技术交流不畅、配件采购周期长、无售后服务、控制参数无法更改以及集中控制无法顺利实施等[2]。

文中介绍了一种国内自主研制的新型直燃式液氮蒸发器。此新型直燃式液氮蒸发器不仅能够降低生产制造成本、缩短产品供货周期,还能实现自主个性化设计,填补国内液氮蒸发器技术空白,打破国外对蒸发器的技术垄断和壁垒,提高液氮泵的核心竞争力,同时为后续开发更大排量、更高压力的液氮蒸发器打下基础。

1 新型直燃式液氮蒸发器整体设计

1.1 主要技术参数

新型直燃式液氮蒸发器型号为KRFV-740K,额定氮气排量为20 956 m3/h,设计氮气排量为25 488 m3/h,工作压力为103 MPa,设计压力为155 MPa,排气温度为20 ℃,控制方式为独立PLC控制,燃烧效率为99%,安装方式为车载/撬装。

1.2 整体结构组成

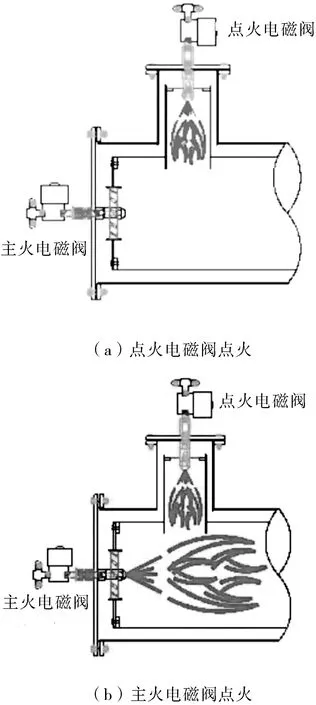

国内自主研制的新型直燃式液氮蒸发器整体结构组成见图1。

图1 新型直燃式液氮蒸发器整体结构组成

2 新型直燃式液氮蒸发器工作原理设计

2.1 燃油点火

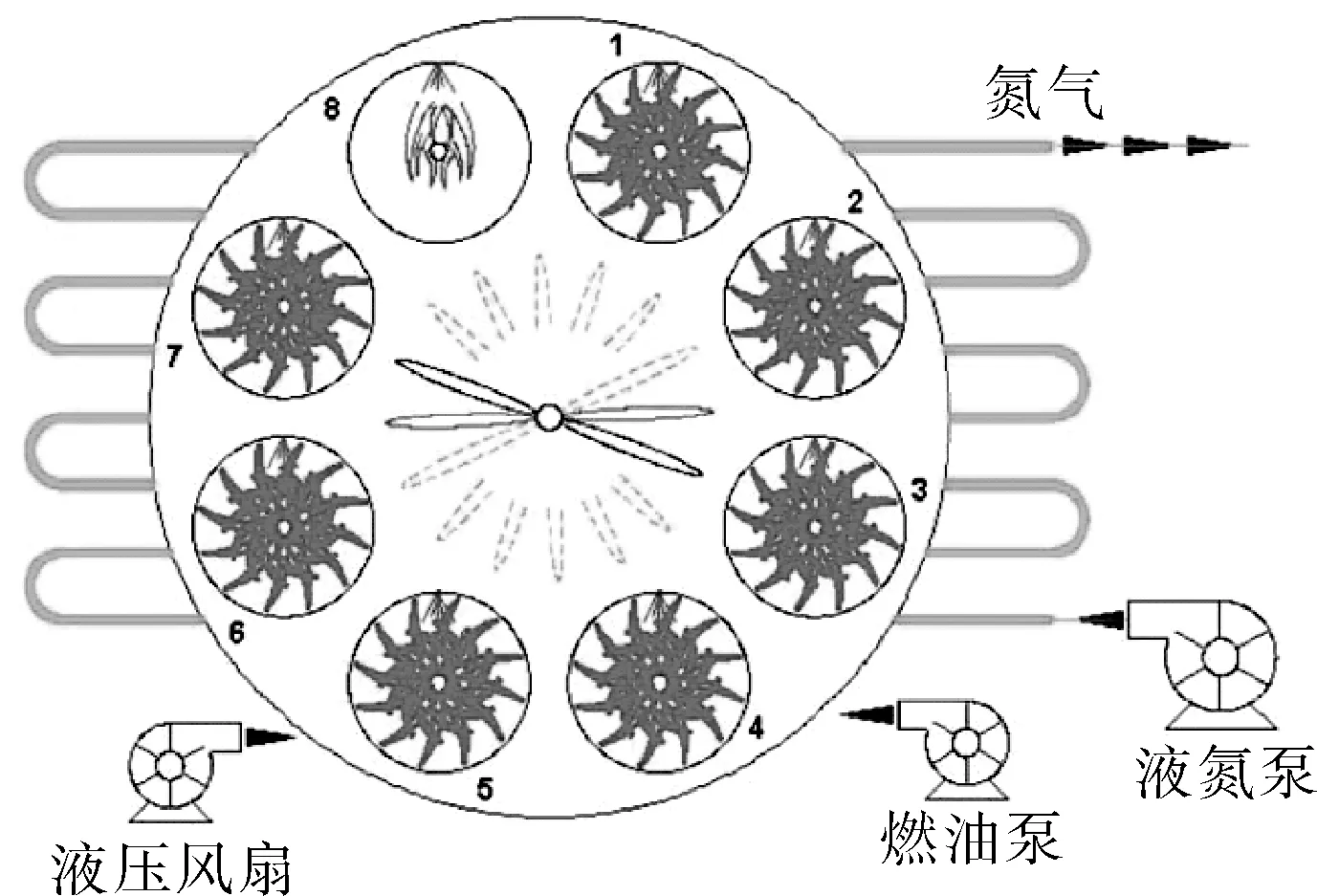

燃油点火成功是新型直燃式液氮蒸发器正常运转的前提。燃油点火前,蒸发器外部发动机通过液压泵驱动液压风扇低速旋转(300~800 r/min),为燃烧室提供点火风量,同时通过燃油泵为燃油系统提供压力约2.4 MPa的燃油,风扇转速和燃油压力达到设定要求后,8个点火燃烧室准备点火,点火电磁阀打开,火花塞点火。点火电磁阀和主火电磁阀点火示意见图2。

图2 新型直燃式液氮蒸发器燃油点火示图

2.2 蒸发器工作

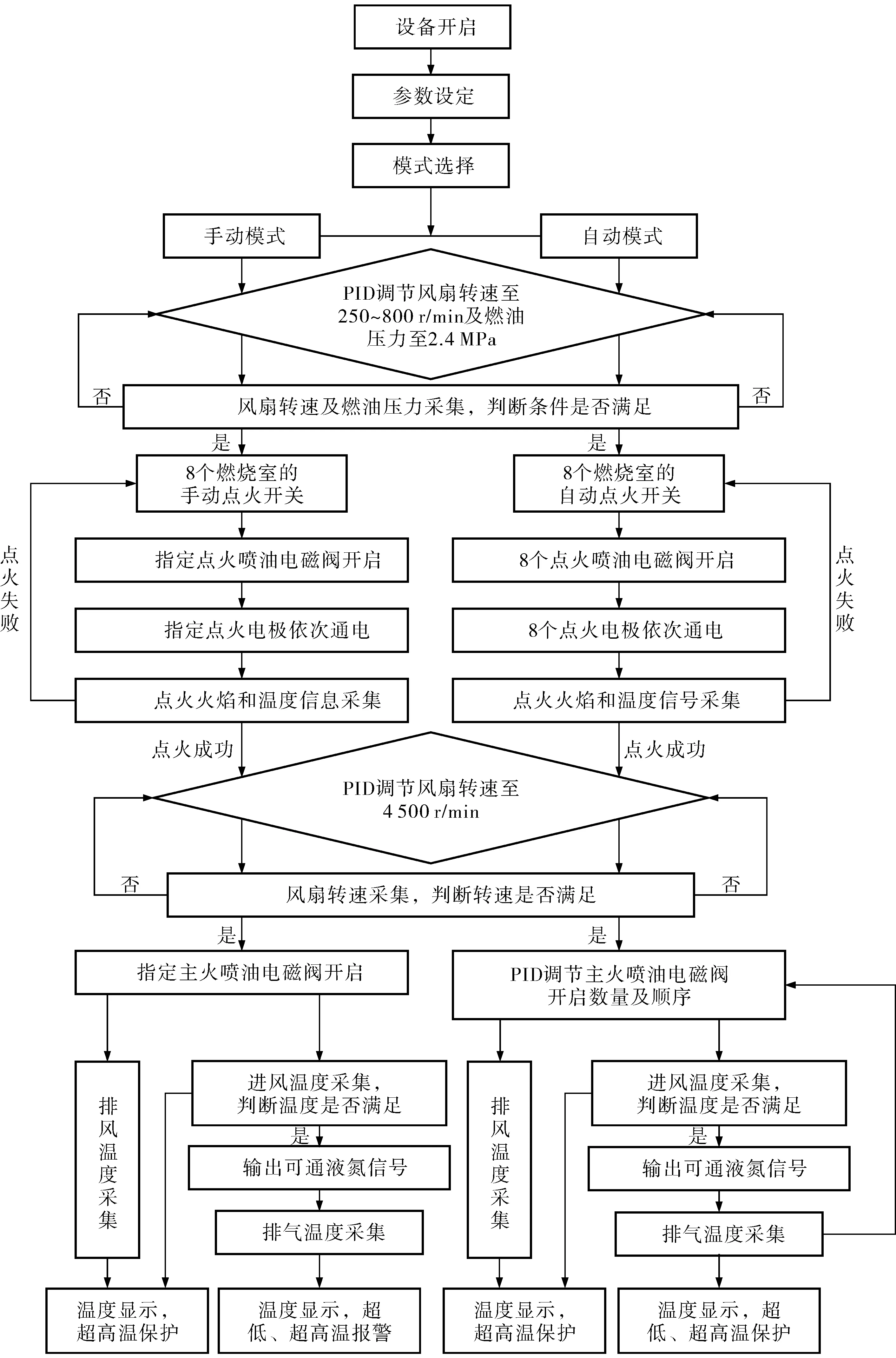

液氮蒸发器点火成功后,新型直燃式液氮蒸发器工作原理示意见图3。

图3 新型直燃式液氮蒸发器工作原理示图

换热汇管为蒸发器换热装置提供高压液氮,同时液压风扇转速提高到3 500 r/min以上,主喷油电磁阀喷油,主火点燃,液压风扇通过风道把燃烧室产生的热量带入换热装置进行热交换,自动比例控制系统(PID控制系统)通过调节主燃烧室的燃烧数量控制最终氮气的排出温度,实现高压、低温液氮向高压、常温氮气的转化。对液氮蒸发器的操作可通过本地控制或远程控制箱实现。控制系统对液氮蒸发器各处压力、温度实行调控,确保其正常运行。当监控到液氮蒸发器工作异常时进行报警或连锁停机,并记录相关数据。

3 新型直燃式液氮蒸发器功能设计

3.1 系统组成

按照预定功能,新型液氮蒸发器划分为6个功能系统,分别是燃油系统、供风系统、燃烧室、内风道、换热装置和电控系统。其中,燃油系统主要由燃油汇管及其附属管路组成。供风系统主要由液压风扇组成。燃烧室主要由点火燃烧室和主火燃烧室组成。点火燃烧室和主火燃烧室各有8个,其中点火燃烧室内装有点火喷油嘴、火焰探测器、点火温度传感器和点火火花塞。主火燃烧室内装有主火喷油嘴。内风道主要由锥形导风罩、筛网导风罩及风道弯头组成。换热装置主要由导流罩、换热盘管及换热汇管组成。电控系统主要由火焰探测器、远控箱、排风温度传感器、氮气出口温度传感器、进风温度传感器、电控箱、点火温度传感器、点火电磁阀、点火火花塞及主火电磁阀组成。

3.2 燃烧系统功能特点

3.2.1燃烧室

8个独立燃烧室均布在中央液压风扇周围形成正六边形结构,燃烧室缸体选用不锈钢S310材质,可耐1 035 ℃高温。燃烧系统采用先导式点火结构,燃烧室腔体由内外腔体组成,内腔和外腔之间设计有冷却风通道,可防止燃烧室壳体表面温度过高。8个燃烧室可循环燃烧,提高燃烧室的使用寿命和温度控制精度,为换热单元提供更多的热量,热量达到2 366 kW,氮气排放量达20 956 m3/h。

3.2.2风量控制

采用液压风扇供风系统为燃烧室提供均匀、稳定的空气,并能提供足够的换热风量,风量可达到5.52×104m3/h,避免燃烧室腔体过热,而且可实现无极调速,速度可达5 000 r/min。

3.2.3内风道

在内风道内安装有风道弯头、锥形导风罩和筛网导风罩,此结构可使进入燃烧室的风量稳定,燃烧室产生的热风与冷风充分混合均匀,为盘管提供稳定的热气流,避免火焰直接接触盘管导致盘管烧坏。

3.2.4火焰探测器

点火燃烧室内安装有火焰探测器,可检测点火燃烧室点火状态,一旦工作中检测到燃烧室火焰意外熄灭,将自动停止喷油,从而防止未燃烧柴油滞留在燃烧室内,再点火时发生爆炸[3]。

3.2.5换热装置

换热汇管居中放置,换热管盘上下交错焊接在换热汇管上,盘管采用连续M状翅片管束结构,结构紧凑,翅片螺旋缠绕在基管周围,盘管材质选用TP304L,承压能力强,换热面积大,盘管可在500 ℃高温、-196 ℃低温及103 MPa高压环境下工作[4-6]。

3.3 控制系统功能特点

3.3.1功能模块化

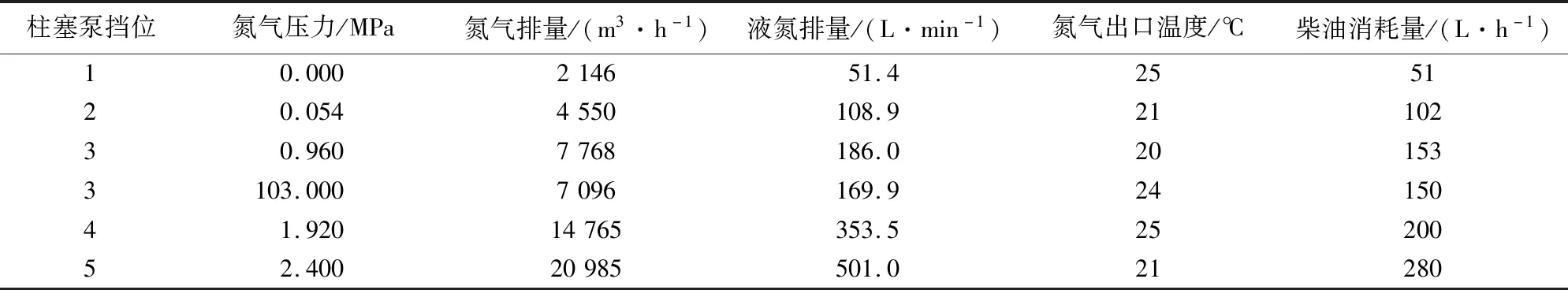

新型直燃式液氮蒸发器控制流程见图4。PID控制系统采用模块化设计,可实现手动、自动模式切换,风扇转速调节,点火电磁阀开闭,主火电磁阀开闭,点火操作,点火温度监控,进风温度监控,排风温度监控,氮气温度监控,燃油压力监控,风扇转速监控,超低、超高温度联机报警,燃油压力低报警以及风扇转速高联锁报警等功能[7]。

图4 新型直燃式液氮蒸发器控制流程图

3.3.2操作智能化

控制系统操作方面的智能化特征主要包括以下几个方面。

(1)控制界面按功能模块化设计,设置了报警联锁控制、系统流程指示等,控制逻辑清晰。

(2)集中控制和实时监控。显示、操作在同一界面,方便一个人操作控制和监控。

(3)远程流程控制。液氮蒸发器属于低温、高压型设备,其安全性尤为重要,远程控制可有效避免高压、低温引起的人身安全和设备损坏隐患。

(4)网络兼容性。可通过网线接入压裂设备或固井设备网内,实现与外部设备的通讯连接,依据作业的特殊工艺要求,实现多台设备间的协同工作[8-9]。

4 新型直燃式液氮蒸发器测试试验

4.1 试验目标

新型直燃式液氮蒸发器测试试验主要包括功能试验和性能试验。功能试验用来检验设备是否能正常工作,性能试验用来检验设备是否能达到设计的性能要求。自主研发的KRFV-740K直燃式高压液氮蒸发器安装在调试好的740K型液氮泵车上进行试机。

4.2 试验数据

测试柱塞泵在不同挡位上工作时液氮蒸发器的氮气压力、氮气排量、液氮排量、氮气出口温度及柴油消耗量,结果见表1。

表1 新型直燃式液氮蒸发器测试试验数据

从试验过程及试验数据来看,新型直燃式液氮蒸发器能实现连续正常工作,控制系统稳定,能达到设计功能要求,最大工作压力103 MPa,最大氮气排量20 985 m3/h,氮气出口温度约20 ℃,氮气出口温度稳定,温度偏差±5 ℃ 。

4.3 能耗评价

新型直燃式液氮蒸发器是采用柴油燃烧产生的热量蒸发液氮的,因此在能够满足用户使用要求的情况下,设备能耗成为评价设备性能的重要指标[10]。以柱塞泵在3挡,压力为103 MPa,液氮排量为169.9 L/min,氮气出口温度20 ℃条件下计算新型直燃式液氮蒸发器的柴油热转换率。

以产生的氮气质量m=1 kg计算,液氮的汽化热为199 kJ/kg,液氮密度为0.808 kg/L,氮气的比热容c为1.038 kJ/(kg·K)[11],液氮汽化成气体吸收的热量Q1=199 kJ,氮气温度由t1=-196 ℃升温至t2=20 ℃吸收的热量Q2=cm(t2-t1)=1.038×1×(20+196)=224 (kJ)。液氮汽化和升温吸收的总热量Q=Q1+Q2=199+224=423(kJ)。0号柴油的热值为39 295 kJ/kg,产生1 kg氮气需要燃烧的柴油数量为423÷39 295=0.011(kg)。在液氮排量为169.9 L/min条件下柴油的理论消耗量为 169.9×0.808×0.011×60=90.6 (kg/h),柴油实际消耗量为150×0.84=126(kg/h),柴油热转换率为90.6÷126=72%。可见柴油的热转换率较高,热能损失较小。

5 结语

直燃式高压液氮蒸发器具有排量大、压力高和排出温度稳定的特点[12]。自主研发的KRFV-740K直燃式高压液氮蒸发器解决了国内一直存在的高压、高低温交汇难题[13],其操作性能优于同类进口产品,可完全替代同类进口产品,从而使国内液氮泵车蒸发设备摆脱依赖进口的局面,为国内液氮泵车提供技术支撑,提高中国液氮泵车在国际市场上的核心竞争力。需要注意的是,在安全性要求比较高的气井不能应用直接燃烧式液氮蒸发器[14],因此今后应该重点从设备的防爆安全性、节能环保方面入手升级优化产品的各项性能,开发余热回收式液氮蒸发器[15]。