硫酸计量泵及管道存在的问题及解决措施

2020-12-10白虎雄贺永斌白荣荣

白虎雄,贺永斌,白荣荣

(陕西北元化工集团有限公司化工分公司,陕西榆林 719319)

陕西北元化工集团股份有限公司(以下简称北元化工),现有1 100 kt/a聚氯乙烯装置和800 kt/a烧碱生产装置。北元化工烧碱生产装置中有硫酸干燥氯气工艺,利用w(H2SO4)98.5%的浓硫酸对氯气进行干燥,浓硫酸通过计量泵加入干燥设备中,但在运行过程中,出现了计量泵附件故障、出口管道腐蚀等问题。笔者针对计量泵附件故障和出口管道腐蚀问题进行分析,并提出相应的解决措施。

1 存在问题

目前北元化工有6台硫酸计量泵用于氯气干燥,计量泵为Milroyal柱塞式单缸计量泵。在计量泵的工作过程中,泵出口管道频繁发生泄漏,泄漏频次增加导致检修作业风险增大,同时影响生产系统的稳定运行,计量泵出口压力表故障频繁,表现为压力表显示不准、打偏、指针掉落等现象,计量泵单向阀组件经常损坏。

2 问题分析

计量泵是一种能够进行计量输送液体介质的容积式往复泵。借助于柱塞在液缸工作腔内的往复运动实现工作腔容积产生周期性的变化。工作时,计量泵机械传动部件承受的载荷是交变的,虽然平均流量是恒定的,但是瞬时流量是脉动的。由于管内流动液体的加速和减速,其入口管路和出口管路内液体的压力也是脉动的,在节流部位以及弯头处,不可避免地产生了液体的冲击,具体分析如下。

2.1 管道腐蚀

对于浓硫酸管道腐蚀一般有3个方面的原因,分别是硫酸流速、温度、管道情况。

2.1.1 硫酸流速

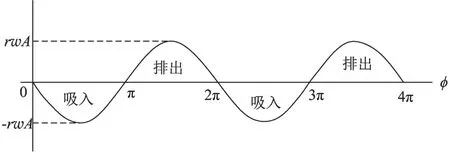

对计量泵来说,硫酸的瞬时流速比平均流速更加有意义。在不考虑容积损失的情况下,泵在每一瞬间排出或吸入的流量称为理论瞬时流量,简称瞬时流量。单缸泵工作时,曲轴每转一转,工作腔完成吸入和排出功一次。计量泵工作曲线见图1。

图1 计量泵工作曲线

由图1可知,在(0,π)区间,计量泵仅吸入液体而无液体排出;在(π,2π)区间,计量泵仅排出液体而无液体吸入,周期为2π[1]。根据目前正常工作时1 min做164次(163~165次)往复运动,输送废酸16 t/d,出口管道为DN32来进行计算:

计量泵每次做功排酸量为:

16/(24×60×164)=6.7×10-5t

每次排酸时间为:60/(164×2)=0.182 9 s

排酸流量为:

6.7 ×10-5/0.1829=3.663×10-4t/s=0.3663 /(1.84×103)=1.99×10-4m3/s

计量泵出口管道内径为32 mm,则管道内流速为:

1.99 ×10-4/(0.0162×π)=0.248 m/s< 1.2 m/s。

虽然当前流量满足化工设计中对硫酸流速的基本规定,但是实际同行业中对于硫酸输送管道要求更严格。碳钢的抗腐蚀性取决于其表面生成的一层硫酸亚铁保护膜,当这层保护膜被破坏时,其抗腐蚀能力大大下降,杜邦公司要求硫酸流速控制在0.3 m/s以内,一般控制在0.1 m/s,较适宜浓硫酸流速为0.025~0.075 m/s[2]。因此,计量泵出口流量仍是偏大的。

2.1.2 硫酸温度

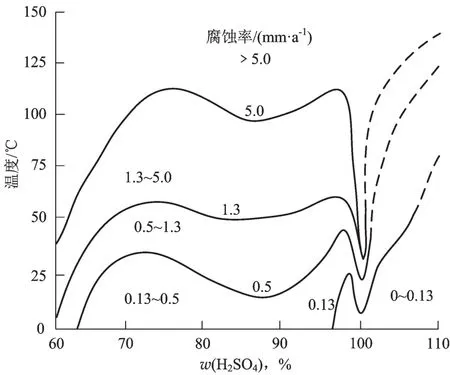

硫酸是从储罐中抽出,而储罐内硫酸温度基本恒定在20 ℃左右,所以介质本身温度正常,不会造成管道的异常腐蚀。另一个因素是硫酸管道所包覆的电伴热保温,目前采用的是zwl-pf46-35-220型电伴热,工作温度最高能达到105 ℃,如果管道内介质不流动,就会导致局部高温。根据图2低碳钢在硫酸中的等腐蚀率曲线可知,硫酸温度过高,腐蚀率会明显增大。当遇到系统停车检修或者停止加酸时,管道内壁温度就会上升,此时管道内的硫酸就会在短时间在局部造成严重腐蚀。

图2 低碳钢在硫酸中的等腐蚀率曲线[3]

2.1.3 管道自身情况

硫酸管道材质选用的是碳钢,通过对泄漏点的统计分析,大多数的泄漏发生在焊缝处。根据对现场焊缝以及焊接过程的观察,若在焊接管道过程中,焊接工艺不够精细,通常小管道焊接时不打坡口,焊后内表面凸起、不平滑,则会存在接口焊缝存在气孔、内壁粗糙、焊接缝厚度不均匀等问题。内壁不光滑,会引起管内硫酸湍流,造成腐蚀加剧。

2.2 压力表故障

通过现场调研,泵出口压力呈现0.15~0.51 MPa脉冲波动。计量泵进出口管道无任何缓冲装置,而且存在安装非抗震压力表的现象。所以计量泵每个周期产生的脉冲压力会直接以脉冲形式频繁作用于出口管道上,进而表现为压力表持续波动大。如果压力表选型也存在问题,那么压力表的损坏在所难免。

2.3 计量泵故障问题

计量泵故障主要表现为出口单向阀组件的损坏。该计量泵单向阀组件材质为316不锈钢,316不锈钢具有较好的耐腐蚀性,但是在输送浓硫酸时,还是不能有效防止腐蚀。同样由于脉冲流量以及单向阀组件内阀球的撞击,导致316不锈钢的耐腐蚀性下降,总之还是单向阀的选型存在问题。

3 解决措施

3.1 安装脉动阻尼器

根据SH/T3104—2013《石油化工仪表安装设计规范》中第4.0.2款第2条中规定:“测量脉冲压力时应安装阻尼器”。脉动阻尼器是消除管路脉动的常用元件,用于往复式计量泵的投加系统中,以吸收泵产生的脉动峰值,安装适当的脉动阻尼器,能延长往复式计量泵及系统设备的寿命,减少系统的造价。当安装脉动阻尼器后,管路阻尼器后瞬时最高压力可以降低,压力表的波动也可以减弱,管道内液体硫酸可以更加均衡,对于管线的冲刷以及压力波动损坏都能起到很好的缓减保护作用。

3.2 规范管道安装

当管道出现大面积较广的泄漏和减薄,需要对管道进行整体更换,管道选用SCH80等级系列,焊接必须严格按照GB 50236—2011《现场设备、工业管道焊接工程施工规范》执行,“厚度大于3 mm的焊缝,焊接层(道)数不少于2层(道),且层(道)之间的接头要错开,起、收弧处要填满,并及时清除焊渣和缺陷”。另外建议焊接时必须打坡口,采用氩弧焊接,保证管内壁的平滑性,避免焊接气泡的产生。弯头处优化设计,安装异径管,增大弯头直径可以减轻对弯头的腐蚀。同时也可以考虑用不锈钢管道或者衬聚四氟乙烯管道进行替换。

3.3 规范压力表选型

压力表一定要选用带有阻尼螺钉的耐震压力表,使用时可以适当关小压力表根部阀,能够缓减震动对压力表的损坏。脉动压力表选用工作压力不得超过表量程的1/2。

3.4 规范管道电伴热

增加电伴热温度检测点,实现电伴热的自动温度控制。根据管道温度决定是否投用电伴热。根据浓硫酸的腐蚀、防冻防凝等特性,电伴热温度不宜超过20 ℃。

3.5 更换单向阀组件

鉴于单向阀在计量泵中的特殊工作环境,为了延长计量泵备件的使用周期,建议将单向阀组件材质由316不锈钢更换为904L不锈钢或者PVDF(聚偏氟乙烯)材质。后两者具有更佳的抗腐蚀性,同时又兼顾了优良的耐磨性,可以更好地适用于硫酸计量泵中。在实际生产中,可以根据不同企业对备件成本的接受度进行选型。

4 结语

通过对硫酸计量泵的各项问题的分析,并采取有针对性的措施,使问题得到有效的控制和解决。生产过程中硫酸计量泵的故障还有很多,只要通过对介质性质的掌握、设备原理研究、运行工况的分析,才能保证设备和装置的正常运行。