城市垃圾焚烧发电厂集散控制系统研究

2020-12-10孟丽

孟 丽

(中国电力工程顾问集团 华东电力设计院有限公司,上海 200063)

0 引言

垃圾焚烧发电是“减量化、无害化、资源化”处置生活垃圾的主要方式[1]。目前,国内外通常的设计思路是大量采用随主设备厂商配套的PLC 来完成不同系统工艺设备的控制,这样造成了系统之间的接口众多,系统之间复杂的模拟量控制难以实现,给系统通讯和信号交互造成了困难。

集散控制系统DCS(Distributed Control System)以其可靠性、稳定性、开放性特点在城市垃圾焚烧发电厂(以下简称垃圾发电厂)中的应用,可实现全厂机、炉、电及辅助控制系统一体化集中监控。本文以安徽合肥长丰垃圾发电厂作为工程实例,采用全厂集中监控与分散控制相结合的系统运行模式,对垃圾焚烧发电厂的控制要求、控制系统的配置和网络结构,机、炉、烟气净化以及配套辅助系统的控制方式等方面进行了详细论述,系统研究垃圾发电厂DCS 控制系统的设计方法。

1 工程概况

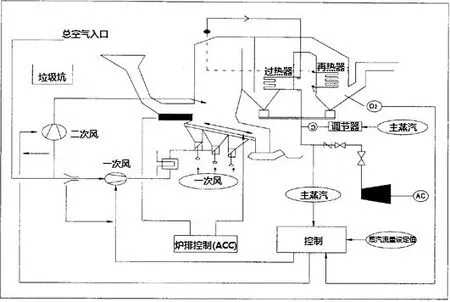

城市垃圾焚烧主要采用的工艺为逆推式炉排,其技术工艺流程如图1 所示。

图1 逆推式炉排工艺流程图Fig.1 Process flow chart of reverse push grate

合肥长丰垃圾发电厂采用德国SITY2000 型逆推式炉排焚烧炉,国产单汽包自然循环垃圾焚烧余热锅炉、汽轮发电机组。机炉配置为二炉二机、两套烟气净化处理系统。每台焚烧炉的日垃圾处理能力为500t,汽轮发电机组装机容量为2×10MW。

2 热工自动化控制要求

垃圾焚烧发电厂以发电为辅、垃圾燃烧为主,垃圾作为燃料热值低,控制对象的惯性和纯滞后性大,燃料成分中非可控性因素多[2],其控制系统与常规小型燃煤火力发电厂相似,但是由于垃圾发电厂的自动化程度要求高于小型燃煤火力发电厂,因此其控制方式、控制手段和控制规模更为复杂。

DCS 能根据其特殊的工艺要求,全自动、全过程地完成全厂的数据采集、模拟量控制、顺序控制和锅炉(焚烧炉、余热炉)炉膛安全系统、汽机本体参数监视系统、汽机紧急跳闸系统、锅炉主燃料跳闸系统,设置独立于主控系统的紧急停机按钮,当系统发生异常重大故障时确保机组紧急安全停机。

3 控制系统的结构

合肥长丰垃圾发电厂的控制系统采用国产 NT-6000 DCS 控制系统,DEH 采用与DCS 一体化硬件配置,全厂主、辅系统的控制由一套DCS 实现,实际IO 点数接近5000 点,全厂设一个集中控制室进行集中监控,完成对两台焚烧余热锅炉和两套汽轮发电机组及其辅助公用系统的监控。

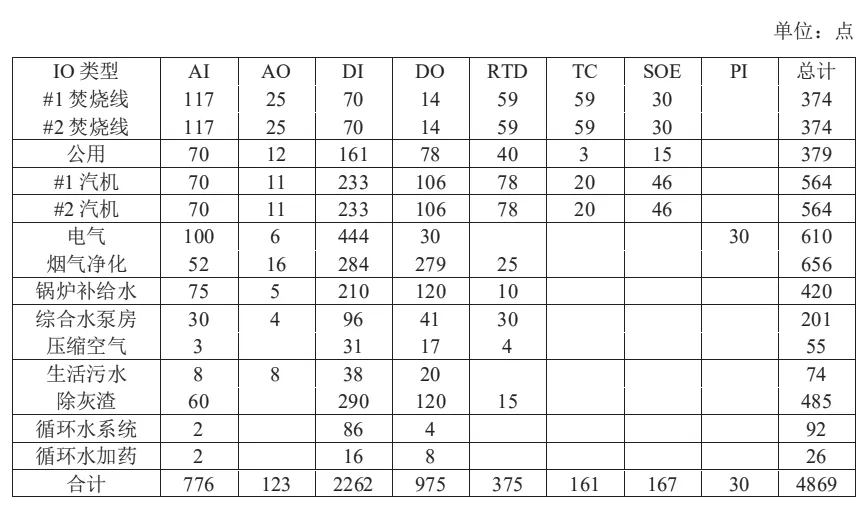

3.1 IO点数分配表

见表1(表中不含15%的备用量)。

表1 全厂各系统IO点数分配表Table 1 Distribution table of IO points for each system of the whole plant

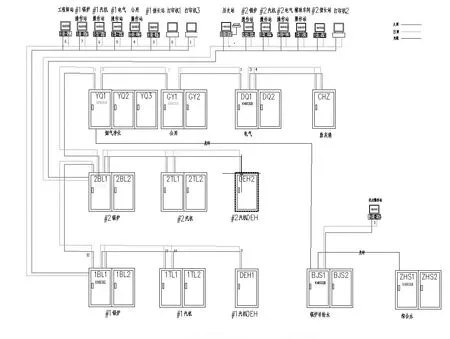

3.2 DCS系统网络结构

3.2.1 上位机设计

集中控制室布置8 台操作员站、1 台值长站;工程师室布置1 台工程师站、1 台历史数据站及打印机。8 台操作员站具有功能划分,分别用于2 台锅炉、2 台汽机、2 台电气系统、1 台辅助系统和1 台机组公用系统。

辅助车间监控采用1 台上位机,其中锅炉补给水控制室放置1 台,供现场系统调试和监控用。

3.2.2 控制站设计

合肥长丰垃圾发电厂采用22 套DCS I/O 控制站完成对现场信号采集DAS、联锁控制SCS、机组保护功能。通过系统网络将数据和诊断结果传送到操作员站及工程师站,完成正常运行的全部操作和异常工况的紧急及事故处理。分散处理单元 (DPU)的配置如下:2 台锅炉,共4 对(按每台锅炉2 对配置,其中燃烧系统1 对,汽水1 对);2 台汽机,共4 对(按每台汽机2 对配置,其中主蒸汽系统、再热蒸汽系统、回热抽汽系统1 对,油系统和真空系统l对);公用系统部分,2 对(减温减压、除氧 给水各配置l对); 烟气净化2 对,锅炉补给水1 对,远程综合水泵房及循环水系统1 对,除灰渣1 对。

3.2.3 集散控制系统网络结构

NT-6000 采用的是冗余控制网络,构架在两个物理隔离的冗余工业以太网络上,连接了所有的工作站和DPU,单个网络的任何故障(包括网络风暴)都不会影响整个系统的安全运行。采用星形拓扑连接方式,控制器采用冗余容错设计,运行时同步运行,保证任意时刻完成控制器切换,避免了传统设计中备用控制器在切换后不能正常接替工作的问题。由于DCS 的主要数据通讯流量都是控制器上行至操作站的数据流向,这种设计方案会稍稍加大操作站的通讯处理负荷,但是能够大大降低网络负荷和控制器负荷。

图2 长丰垃圾发电厂DCS系统网络结构示意图Fig.2 Schematic diagram of the DCS system network structure of Changfeng waste-to-energy plant

4 垃圾焚烧余热锅炉控制方式

垃圾焚烧余热锅炉热工控制系统主要由以下几大部分构成:

4.1 ACC焚烧炉自动燃烧控制

ACC 焚烧炉自动燃烧控制的实质是通过控制垃圾的体积和厚度来实现垃圾的适量供应,同时通过对炉排动作的控制来保证垃圾的充分燃烧[3]。

主要控制推料器、逆顺推炉排的进退,料层调节、炉排冷却风机、清灰风机各风室风门的开关,主油泵、滤油泵和冷却油泵的启停。

4.2 启动及辅助燃烧器控制

该系统采用就地燃烧器PLC 完成控制,通过硬接线方式接入DCS 系统进行控制。

4.3 余热锅炉吹灰系统

焚烧余热锅炉激波吹灰系统自带PLC 控制系统,由PLC 控制吹灰时间、频率,激波吹灰系统通过RS422/485接口MODBUS 协议与DCS 系统进行通讯。

4.4 焚烧炉燃烧控制

焚烧炉的燃烧控制目标为:维持稳定的燃烧、稳定的蒸汽流量及炉内的持续高温,空气污染物排放在限值以下,达到热灼率的设计值[4]。燃烧控制的稳定性和可靠性是实现焚烧余热锅炉安全经济运行的关键。

主要分为4 个调节子项 :①锅炉给水三冲量串级调节系统;②过热蒸汽温度串级调节系统;③炉膛负压调节系统;④减温减压器出口压力温度控制系统。

4.5 顺序控制系统(SCS)

顺序控制系统主要包括:启动及辅助燃烧器、炉排清灰系统、风机系统、布袋除尘器控制系统、石灰浆制备系统、定排污系统、吹灰系统等。

4.6 炉膛安全监控系统(FSSS)

炉膛安全监控系统包括:燃烧器控制系统(BCS)和燃料安全系统(FSS)。

5 汽机的控制方式

5.1 汽机运行模式的特点

相较于常规火力发电厂,垃圾焚烧发电厂的汽机控制具有下列特点:

1)垃圾焚烧发电厂汽轮机不参与电网调峰,且采用滑压方式进行自身的启动和运行。

2)由于垃圾焚烧发电厂的主要工作是垃圾焚烧而非发电,这就使得垃圾焚烧发电厂汽轮机具备停机不停炉的特点。

3)不分类的垃圾热值不稳定、波动很大,从而导致垃圾焚烧炉的主蒸汽压力不稳定,进而影响主蒸汽母管的压力也不稳定,影响汽轮机的正常运行。

5.2 汽机控制系统

DCS 和DEH 采用一体化解决方案 ,汽轮机采用滑压运行方案。DCS 和DEH 的一体化设计方案可以方便地实现对汽轮机的调速汽门的开度加以各种形式的控制,并且可以对汽轮机的机前压力变化范围和变化速率加以限制,从而确保汽轮机的安全运行。防超速保护(OPC)可以方便地实现,从而可以控制汽轮机的超速现象。此外,定压运行方式和滑压运行方式可以方便地切换,这些都是多回路控制器难以做到的。

6 烟气净化处理的控制方式

生活垃圾焚烧发电产生的烟气成分极其复杂,烟气净化采用“炉内SNCR 脱硝+半干式脱酸+干法脱酸+活性炭喷射装置+布袋除尘”组合工艺。

烟气净化系统主要控制调节6 个子项:①反应塔出口温度调节;②排烟量与中间反应物回流量间的自动调节;③排烟中HCL 和 SO2酸性气体含量与石灰乳量间的自动调节;④活性炭吸附量的自动调节;⑤除尘器差压调节、布袋的离线清灰、布袋的反吹;⑥飞灰收集输送调节。

7 辅助车间的控制方式

锅炉补给水控制系统,由1 台 DCS 远程IO 控制站和1台上位机(供调试用)组成。

综合水泵房控制系统设置1 台DCS 远程IO 控制站,其数据通讯到锅炉补给水控制室,调试阶段监控。

渗沥液处理控制系统由1 台PLC 控制站和1 台上位机组成,只将必要的监视控制通过profbus-DP 协议通讯到DCS 监控。

垃圾吊控制系统由1 台PLC 控制站和1 台上位机组成并设置1 块52“大屏幕显示器,只将必要的监视控制通过profbus-DP 协议通讯到DCS 监控。

脱硝控制系统SNCR,设置1 台PLC 控制站,监视SNCR 的运行状态。

除灰渣控制系统,定期运行操作,由DCS 控制监测。

8 结语

城市垃圾焚烧发电厂全厂尽可能采用单一的控制系统平台,代替传统系统中多套不同厂商、多种技术规范的控制产品组合,提高控制系统的易用性和操作效率,大幅简化全厂自动化的系统集成与日常维护,减少相应的资金投入,节省备件和培训成本。

近年,国内各省市加速出台生活垃圾焚烧发电中长期发展规划[5],城市垃圾焚烧发电技术也迅速发展,本文的研究成果能够为今后类似工程提供借鉴和参考。