组合式分线器在核电厂安全级机柜集成中的应用

2020-12-10王庭兵白玉堃

蒋 阳,王庭兵,白玉堃

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

随着人类日益增长的物质需求,能源紧张问题日益严重,对化石燃料的依赖也让全球温室效应加剧,世界各国正在大力发展高效、清洁能源——核电。由于核材料广泛、消耗量少、环境影响小等优点,核电开始被越来越多的国家所重视,已成为与火电、水电并称的世界三大电力供应支柱。2007 年10 月,国务院正式批准了国家发展和改革委员会递交的《核电中长期发展规划(2005 ~2020 年)》,规划指出中国核电的发展规划目标是:到2020 年,核电运行装机容量争取达到4000 万千瓦,并有1800 万千瓦在建项目及转到2020 年以后继续建。核电占有全部电力装机容量的比重将从现在的不到2%提高到4%,核电年发电量达到2600 亿千瓦时~2800 亿千瓦时。政府部门加大了对核电发展和核能行业的宏观调控与政策指导,核电行业进入快速发展、规模发展、多元发展的阶段[1]。

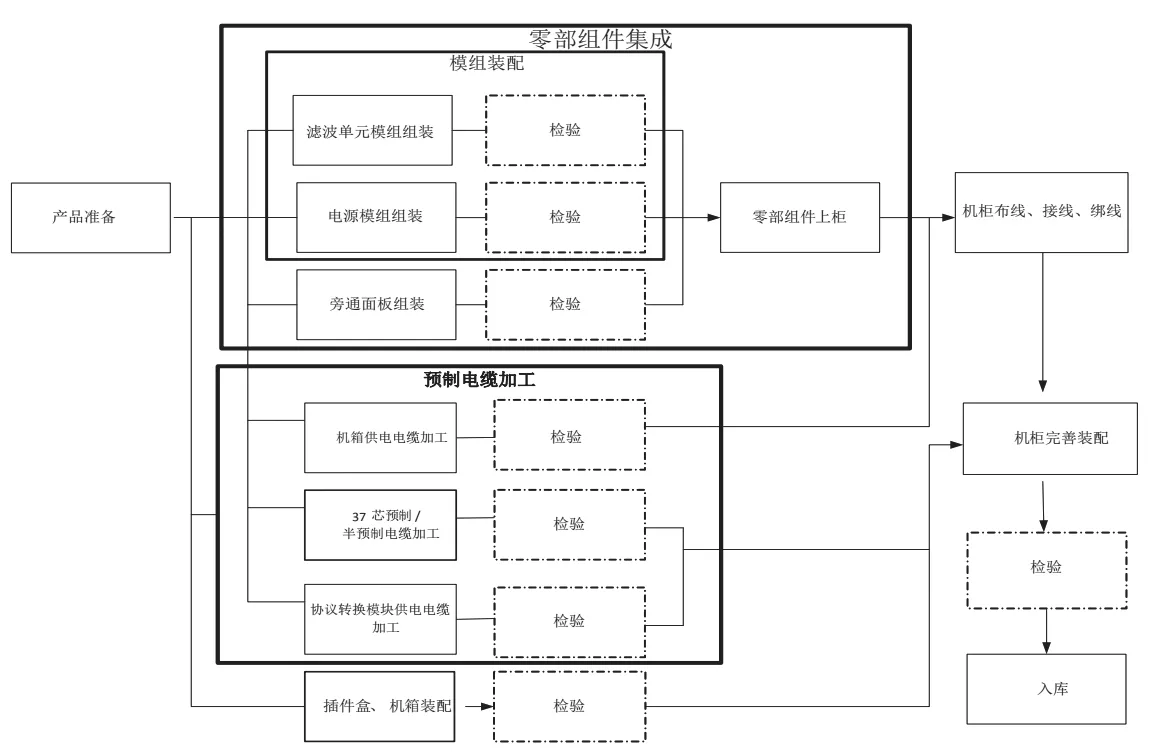

图1 机柜集成装配工艺流程图Fig.1 Process flow chart of cabinet integrated assembly

1 机柜集成传统工艺流程和方法

1.1 机柜集成工艺流程

核电厂安全级机柜集成装配分为以下几个流程:产品准备、模组装配、零部组件上柜、机柜布线、机柜接线和绑扎。其中,机柜布线、接线、绑线是机柜装配中最为重要的环节之一,这是因为机柜功能的实现是需要通过导线将不同的电气元件相连接,形成电气通路。机柜布线、接线、绑扎的质量优劣,直接关系着机柜装配总体质量的好坏。由于核安全级机柜内部结构复杂,机柜布线是一个难度相对较高的工序。怎样提高机柜布线的质量与效率,一直是机柜集成装配中研究的热点。

1.2 机柜集成工艺方法

机柜集成装配前,需准备相关文件、标签、标识和线号管(带有信号名的线号管)等。机柜装配从下线和穿入线号管开始,导线两端都以标识本端的方式穿入线号管,导线制作完成后先对一端进行压接,然后将压接端子安装在指定的位置。导线另一端则以打结或扎带绑扎的方式固定线号管,防止线号管在装配过程中掉落,模组引出的导线束暂时不做任何处理。模组装配完成后会进行模组检验,检验人员只能对器件使用正确性、安装位置以及导线一端的信号名称和导线信息进行检查,检验完成后方可进行零部组件上柜和机柜集成装配。集成装配环节就需要对每个模组引出的线束进行分类、整理,分支线束需要从平均3m长的主线束中逐根抽离,完成后才能进行机柜布线,分类和整理好的线束绑扎到相应的走线槽,主线束在多个位置都会有分支,每一次分支就意味着有一次线束分类和整理,主线束一般情况下是由100 ~600 根导线组成,主线束会有5 ~10 个线束分支,分类整理起来非常繁琐,这也是为什么说综合布线是机柜集成装配的重点和难点。分类整理好的线束绑扎到相应的零部组件,最后再进行连接。

2 传统机柜集成工艺分析

2.1 模组装配环节分析

通过对以上传统机柜集成工艺的分析和归纳总结,发现其中还有一些可以修改和优化的空间。首先是线束接线的检验环节,在此环节中由于模组的主线束(引出线束)

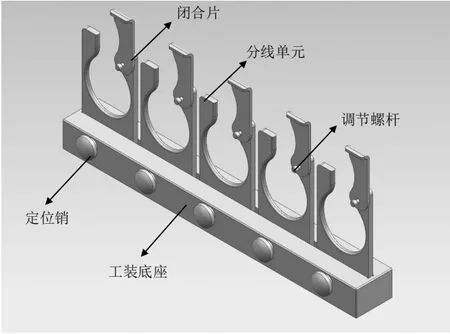

图2 组合式分线器示意图Fig.2 Schematic diagram of combined splitter

是散乱混杂的,一般单个模组的主线束中导线数在100 根左右,特殊情况下单个模组的主线束可达600 多根。信号种类就有5 ~10 种,对于种类多、数量大的接线关系,操作人员很难确保不出现差错。而检验人员只能对器件使用正确性、安装位置以及导线一端的线号管名称和导线信息进行检查,对导线另一端情况无法进行检查,由导线另一端线号管错位或其他情况导致的错误,只能在集成装配完成后才能进行检查。机柜集成完成后,内部空间位置有限,检验人员检查难度增大。此外,由模组装配环节遗留下来的问题,修改难度就更是不言而喻,甚至需要拆掉机箱或模组才能进行修改,很大程度上影响了机柜集成的效率和可靠性。

2.2 机柜布线环节分析

综合布线是电气机柜集成的重要环节,也是难点所在。由于电气机柜的器件空间布置较为复杂,导线种类繁多,传统装配工艺是待模组或零部组件一侧完成接线及模组装配完成后,再对模组到下游模组或零部组件的线束及主线束进行手动分类、整理、绑扎,最后完成下游模组或零部组件的导线连接。整个过程的复杂在于导线的分类整理,所有模组的引出线束可达1000 根,主线束在不同位置有8 ~15 个分支线束,导线平均长度为3m。机柜布线时需将所有线束进行整理,单根导线需与主线束平行,不允许有交叉、缠绕,折弯处也要求整齐[2]。运用传统机柜布线方法需要花费大量的时间进行分类整理,由于主线束绑扎在一起,分支线束的整理很难达到理想效果。而运用组合式分线器就能很好地达到这目的,并且在模组装配完成后,后端的信号类型和数量也能进行检查,在机柜集成装配之前确保模组和引出导线的正确性,有效避免后续修改所带来的麻烦,为机柜集成的可靠性和效率保驾护航。

3 组合式分线器的功能及应用

3.1 组合式分线器的结构功能

组合式分线器,包括工装底座、定位销、分线单元、调节螺杆和闭合片。其中,每个分线单元都有一个松紧调节螺杆和闭合片,以关闭分线单元,防止导线过多滑出。分线单元的固定采用按压式定位销,以降低工装的操作难度,操作方便快捷。每个分线单元采用与定位销互补的结构设计,可根据需要布置多个分线单元[3]。

1)工装底座侧面有通孔,通孔中部直径较小、两端直径较大,用于安装定位销,底座顶面设有连通的滑槽,用于安放分线单元。

2)定位销顶部为半球形按帽,便于按压放入定位销中部的张力弹簧,正常状态下因弹簧的张力,使得定位销尾部的锥形件卡住分线单元,按压时便可取出分线单元。

3)分线单元底部设有定位孔,便于与定位销的锥形件紧密结合,达到很好的固定效果,上部为一个∪型放线槽,用于放置同一类型的线束。

4)L 型闭合片安装在分线单元的顶部,用于闭合分线单元的∪型开口,防止线束散乱。

5)调节螺杆用于连接L 型闭合片和分线单元,并调节闭合片的松紧程度。

3.2 组合式分线器在机柜集成中的应用

在模组装配过程中,根据现场的需要,自由组合分线单元的个数和定义信号类别。模组装配的同时,将不同类型的线束放在对应的分线单元内,需要分类的线束在起始点就被分开,到各下游模组或零部组件的导线数量明确,便于操作者或是检验人员进行过程检查,确保每一个环节都准确无误,有效提升机柜集成的可靠性和效率。在模组装配完成后无需花费大量的时间对线束进行分类整理,即使所有的模组上柜之后,主线束与分支线束都井然有序。机柜布线时所有线束平整,单根导线与主线束平行,线束分支折弯处也能够保持平顺,机柜集成装配的效率和工艺水平都有很大程度地提高。

4 组合式分线器的优势分析

主线束会在不同位置分开布线,为保证综合布线的工艺和可靠性,需把线束从起始端进行分类和整理,此过程非常繁琐。对多线束和多模组或零部组件的综合布线,耗费时间长、出错几率大,而使用组合式分线器则可以有效地解决上述问题。

组合式分线器分线与传统工艺分线方法相比较,主要有以下几点优势。

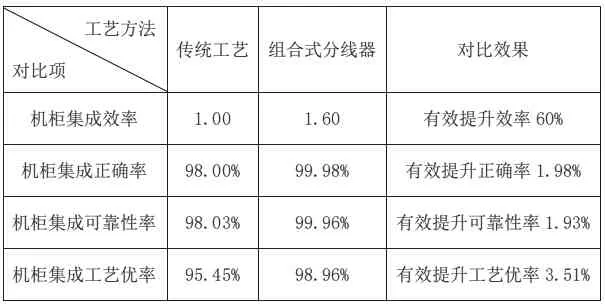

1)效率高:能够让模组装配和分线整理同时进行,从源头出发解决问题,对模组装配的同时就把不同类型的线束分离出来,整个过程紧密配合。统计表明在相同时间内,传统工艺机柜集成能完成1 台,采用组合式分线器能够完成1.6 台机柜集成装配,机柜集成效率提升达60%。

表1 组合式分线器与传统工艺分线方法差异比较Table 1 Comparison of the difference between the combined line splitter and the traditional process line splitting method

2)正确率提高:在模组装配完成后,每种信号的导线一目了然,方便操作者进行过程核查,提高机柜集成的正确率。

3)可靠性提高:不同类型的线束可完全分开布线,线束没有交叉缠绕的现象,提高了产品的可靠性。

4)工艺水平提高:机柜布线时所有线束平整,单根导线与主线束平行,折弯处平顺光滑。

5 结束语

组合式分线器在核电安全级机柜集成过程中有着显著的作用,有明确规定强电与弱电分开布线,电源线与信号线分开布线,安全级与非安全级分开布线,而且线束没有交叉、缠绕等不良现象。达到这些基本要求就必须满足一个前提条件,每个模组的各类线束在机柜集成之前要分类整理到位,整个过程繁琐且不易操作。组合式分线器能在模组装配的同时很好地解决这些难题,提升核电安全级机柜集成的正确性、可靠性和效率。以上则是组合式分线器在核电安全级机柜集成中的应用,希望对核电安全级机柜集成工艺及效率提升有所帮助。