秦山核电二期TDM系统改造

2020-12-10沈元帆丁近厚张利冰

沈元帆,丁近厚,张利冰,杨 帆

(中核核电运行管理有限公司 技术二处,浙江 海盐 314300)

0 引言

秦山核电二期3、4 号机组汽轮机振动分析系统自投用以来已运行10 余年时间,由于原厂家已对产品进行升级替代,备件供应和技术服务已无法满足现场需求。近几年,由于设备的可靠性下降及备件的缺乏,导致系统出现故障的次数明显上升,现场死机、黑屏现象时有发生,设备可靠性已无法满足现场需求。特别是最近几个燃料循环,汽轮机部分瓦振信号处于报警的边缘,汽机振动分析系统不可用将导致瓦振信号缺乏监控,无法跟踪瓦振信号变化的趋势,无法及时抓取报警触发的瞬时状态。

为确保汽轮机振动分析系统能够连续稳定运行,提升对于汽轮机振动水平的持续跟踪分析水平,解决由于软件厂家不一致导致原汽轮机振动分析系统(简称TDM 系统)运算值小于汽轮机振动监测系统(简称TSI 系统)保护值,使得TSI 报警触发,TDM 无法及时抓取报警瞬态的问题,同时考虑到整个系统后续维护和备件的持续供应,需要对秦山核电二期3、4 号机组汽轮机振动分析系统进行整体升级替换。

1 系统概述

秦山核电二期3、4 号机组汽轮机振动分析系统(简称TDM 系统)获取来自于汽轮机振动监测系统(简称TSI 系统)的TSI 输出缓冲信号,利用振动分析软件,对电压信号进行处理以获得振动值。

其中,来源于TSI 系统的轴振动X、轴振动Y、轴承振动(瓦振)共计33 个测点信号采用硬接线的方式全部进入TDM 系统的数据采集卡,用于监测和分析机组状态。

除此之外的汽轮机移位信号,包括轴向位移、高低压缸胀差等信号,以及汽轮机自身相关的温度、压力信号,包括汽机进汽A/B 列温度、低压缸入口压力、汽轮机推力轴承温度、发电机有功功率等信号,通过与电厂数据采集系统(简称KIT 系统)通讯的方式,将KIT 系统的数据送入TDM 系统。

2 改造准备情况

目前国内电厂汽轮机振动分析系统的选型上,厂家很多。每个厂家都有属于自己的振动分析算法,抗混滤波器的截止频率的不同、有效值幅值转换电路的不同、积分时序位置的不同,峰峰值检测电路的区别,都会导致软件运算后的显示值存在差异。

秦山核电二期3、4 号机组目前使用的汽轮机振动监测系统是EPRO 公司的MMS6000 系列产品。考虑到尽量保持TSITDM 系统数据分析的一致性,秦山核电二期3、4 号机组汽轮机振动分析系统改造最终选择艾默生的CSI 6500 机械健康专家系统,为德国EPRO 公司被艾默生过程控制公司收购后推出的汽轮机振动分析系统。

在原有功能保持不降低的情况下,机柜的外部接线保持不变,机柜整体尺寸、安装方式保持不变。考虑到汽轮机瓦振信号监控的新需求,将原有的KIT 系统至TDM 系统的单向通讯改为KIT 系统和TDM 系统的双向通讯,将瓦振信号送至KIT 系统,利用PI 系统送至公司办公网。

3 改造范围及系统设计

本次改造范围为秦山核电二期3、4 号机组汽轮机振动分析系统,通过机柜整体更换的方式进行改造,振动分析系统软硬件安装在新的TDM 机柜中,将TSI 输出的缓冲信号接入TDM 机柜中,利用原有的电缆实现与KIT 系统的数据通讯。

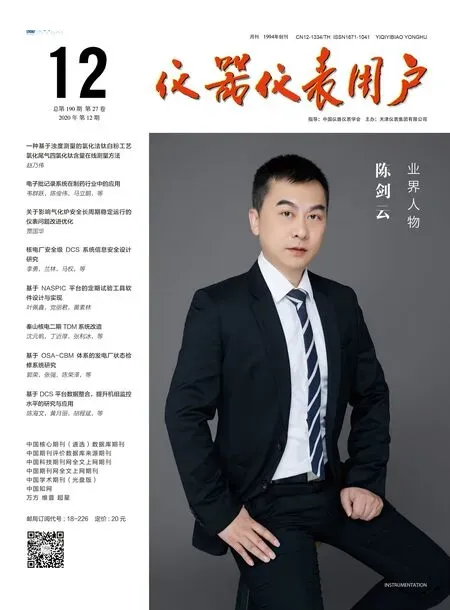

图1 A6560前面板图[1]Fig.1 A6560 front panel diagram[1]

3.1 信号处理方式

动态量信号:所有轴振X、轴振Y、瓦振测点的缓冲输出信号接入系统信号卡A6510,信号卡将所需参数提取后进入处理器卡A6560,通过处理器卡完成对上述各信号同步、连续的瞬态数据的采集和记录,上述信号会一直记录在瞬态子板内置的60G 硬盘上。在所有通道均组态为瞬态通道的情况下,可以滚动存储100h 所有通道的瞬态数据。这个功能可以保证在设备跳车或其他突发事件情况所有通道不丢失任何数据,记录下来的信号可以进行详细的信号分析,得到的频谱图最高可达到51200 线的分辨率。

静态量信号:偏心、键相、轴位移、胀差等信号通过通讯方式接入系统,用以画面实时监测显示,历史趋势查询等。

其它信号:温度、压力、真空等信号通过通讯方式接入系统,用以画面实时监测显示,历史趋势查询等。

3.2 振动分析系统硬件配置

处理器卡A6560,如图1 所示。

A6560 处理器卡是一个多通道、多任务、多进程的数据采集和处理系统。

支持以下信号类型:①加速度传感器;②速度探头;③位移传感器;④其他AC 交流信号;⑤磁通信号;⑥动态压力;⑦DC 直流信号;⑧温度;⑨载荷;⑩转速/键相信号;⑪开关量。

处理卡提供以太网接口通讯到AMS Machinery Manager或者通过MODBUS TCP/OPC 与DCS 或其他第三方软件进行通讯。

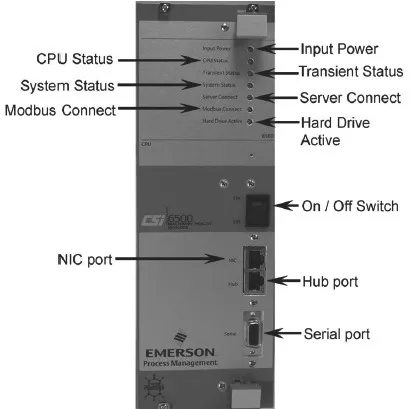

图2 A6510前面板图Fig.2 A6510 Front panel diagram

瞬态卡:CSI 6500 系统的瞬态子板卡需要集成在A6560 处理器卡上,提供所有通道同步、连续的瞬态数据的采集和记录。

瞬态卡同时通过以太网提供实时监测模式到AMS Machinery Manager 软件,不需要另外的数据处理或板卡的数据存储。

所有通道的所有信号(原始的长时间的数字时域波形)会一直记录在瞬态子板内置的60G 硬盘上。在所有通道均组态为瞬态通道的情况下,可以滚动存储100h 所有通道的瞬态数据。这个功能可以保证在设备跳车或其他突发事件情况所有通道不丢失任何数据。

记录下来的信号可以进行详细的信号分析,得到的频谱图最高可达到51200 线的分辨率。

瞬态卡还提供某一事件(通过报警、转速或其他触发条件触发)前后1h 的瞬态数据自动提取,也可以通过手动提取瞬态卡内置硬盘上任意时间段的瞬态数据。

信号卡A6510,如图2 所示。

A6510 信号卡有2 个双色指示灯。上面的LED 指示灯显示A6510 的电源状态,下面的LED 指示灯显示A6510 的健康状态。

每个A6510 卡包括12 个通用信号通道,信号输入通道可接收在+/- 21 VDC 或+/- 10 VAC-peak 内的任意传感器或缓冲输出的信号。传感器类型可包括加速度传感器、速度传感器和位移传感器,同时也可以接收其他类型的AC或DC 电压信号,A6510 将根据设置的灵敏度将其转化为工程单位。

A6510 可以提供以下参数:参数总量、频带参数。

频谱中提取的分析参数:总能量,某频率范围内总能量、非同步能量和同步能量、同步峰值、HFD 高频检波。

波形中提取的分析参数:波形变化率、真峰值、峰峰值、S-Max。

其他分析参数:峭度、同步相位等,使用自定义分析参数帮助诊断和趋势跟踪。

每个A6510 卡包括2 个转速通道,转速计包括但不局限于以下几种:电涡流传感器、磁感应式传感器、TTL 脉冲信号。

A6510 转速信号输入特点:

① 既可使用固定的触发电压,也可使用“自适应”的自动触发模式。每个转速计都可独立设置触发参数。

② 对于转速齿轮盘可以设置比例因子。

③ 对于齿轮箱可以根据转速比设置虚拟转速。

④ 对于没有转速计的设备可以设置定转速。

⑤ 每个A6510 卡包括2 个继电器通道。继电器通道可以将软件组态为光耦隔离式输入或干接点输出,输入继电器电压在5VDC ~24VDC,输出小于24VDC/0.5A。

3.3 振动分析系统软件配置

CSI6500 系统的AMS 软件平台:AMS Machinery Health Manager 是针对旋转预测分析和故障诊断的多技术一体化平台,集成的解决方案包括便携式振动分析仪、在线连续监测、无线振动分析、油液分析、激光对中、交流电机诊断及动平衡,AMS 主要包括VibView、OnlineSoftware、TransientModule、Network Administration、Database Server 软件模块,实现对数据的采集管理、存储管理、分析功能、数据交换等,第三方平台可以通过AMS 的OPC 服务器或者CSI6500 的ModBus TCP 接口接收数据。

4 改造实施及效果

秦山核电二期3、7 号机组改造分别在307、407 大修进行实施。主要有以下5 个部分内容:

1)原外部电缆记录拆线,旧机柜移除。

2)新机柜安装、电缆回接。

3)机柜内设备安装,内部电缆连接。

4)机柜上电调试。

5)TDM 系统与KIT 系统的双向通讯调试。

其中,机柜系统上电调试主要是对机柜通道检查,通过在TSI 机柜端增加信号,模拟就地信号,验证TDM 机柜的显示值以及与TSI 机柜显示值之间的区别,验证TDM 的报警列表中的报警信号正常触发,验证相关点趋势显示正常。

和KIT 系统之间的双向通讯调试。首先,通过CHANNEL1 TCP SERVER 建立TDM 与KEEPSEVER 通讯,将TDM 内部的瓦振信号送至KEEPSEVER 软件;其次,通过MODBUS SLAVE 进 行KEEPSEVER 与KIT 的 RS485 通讯,送出瓦振信号,接受KIT 通讯过来的数据,需要匹配KIT 与MODBUS SLAVE 的相关设置,如通道、寄存器位置码等(主要为KIT 一侧);最后,通过MODBUS TCP 将KIT通讯过来的数据,由KEEPSEVER 写入TDM 显示。

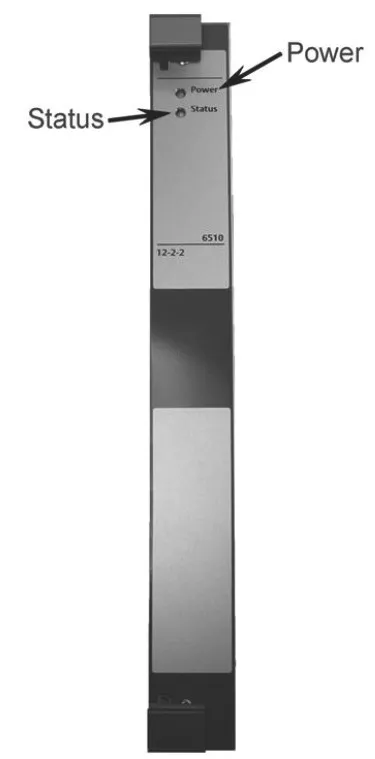

图3 改造后照片Fig.3 Photos after transformation

5 问题及解决

5.1 TDM与KIT系统双向通讯无法连接

改造初始方案是利用原有的TDM 和KIT 通讯电缆,直接通讯。现场调试过程中发现当前电脑配置的串口均为RS232,考虑到两台机柜之间的距离和通讯稳定性的要求,需转为RS485 信号才能进行长距离通讯。TDM 机柜中送出为RS232 协议信号,通过串口转换模块将RS232 转换为RS485 信号。

通讯测试过程中发现信号传输不稳定,通过更换通讯口、更换RS232 转RS485 转换器、通讯线缆绝缘检查的方式都没能很好地解决问题,后来为改善通讯质量,减少干扰,在RX/TX 正负端并接一个120Ω 的电阻。

由于TDM 与KIT 都只能作主站,所以TDM 使用KEEPSEVER 作为第三方软件。作为两者的从站,在TDM侧,首先对CHANNEL1 TCP SERVER 进行参数设置,其ID改为192.168.0.137,即瓦振通道卡的地址,设置需通信点的寄存器地址位,然后设置MODBUS SLAVE 的参数设置,ID 改为3,即KIT 侧对应的端口,同样建立需通信点的寄存器地址位;最后,对MODBUS TCP 进行参数设置,ID 设为127.0.0.1,即本机地址。

图4 跳线位置和设置[2]Fig.4 Jumper position and setting[2]

在KIT 端,由于将通讯接入原有的通讯卡,无法成功地由单向通讯转化为双向通讯,后继直接在原通讯卡边上增加了新的通讯卡,即在FBM 卡件的安装底板上安装FBM230 卡件,并连接好卡件与端子排。安装FDSI 组态器,并将MODBUS.ZIPH/MBSLAVE.ZIPH 文件复制到对应工作站的文件夹下,创建用户设备的组态文件(.XML),如TDM1.XML 文件,在该组态文件中定义通讯的地址,并将扫描数率设置为2000ms。在对应站的ECB 文件下,创建新的通讯模块并设置参数,在系统监控画面下,对此新增模块进行驱动下装、组态文件下装并开始扫描数据。由于新的卡件EEPROM 版本过低,首次下装失败,后继现对版本进行更新,才成功下装IO 组态。整个下装过程中需确保与TDM 的通讯已断开,否则会下装失败。在新的通讯模块中建立通讯点清单,其地址顺序要与TDM 侧一致。在IA 组态画面中做CHECKPOINT,将组态文件保存至此台工作站上,若后续CP 重启能自动下装组态文件。

最后,对TDM 侧和TSI 侧的通讯信息进行确认,双方都是Modbus RTU 协议,并将通讯地址设置为4,波特率设置为1200,校验方式设置为NONE,最终通讯成功。

5.2 调试阶段发现TDM系统无法显示间隙电压

在上电调试阶段,发现在TSI 机柜侧加模拟信号,TDM 系统无法显示间隙电压,对TSI 和TDM 的卡件进行了检查,发现问题是因为TSI 系统的卡件输出,TSI 系统的A6110(MMS6110)、A6120(MMS6120)、A6140(MMS6140) 等卡件具备输出跳线功能,在卡件上标注的J2 位置,能够进行跳线设置,其跳线具有两种模式:

选择a)模式时,卡件将输出0Vpp ~20Vpp 电压信号,选择b)模式时,卡件将输出传感器原始信号。默认的卡件输出是0Vpp ~20Vpp,输出给TDM 接收,但因不包含直流分量,则TDM 侧无法显示振动探头的间隙电压。且造成TDM 的显示值,是TSI 显示值的5 倍左右,有偏差。更改跳线后,改为原始动态电压输出,TDM 可以完美接收原始信号。

考虑到现场启机后对间隙电压的监视需求,对TSI 卡件进行了跳线修改。

5.3 汽轮机实际转动期间TSI侧和TDM侧数据存在偏差

静态模拟信号调试时TSI 侧和TDM 侧的信号显示完全一样,但在汽轮机实际开始转动后,发现两者的数据开始存在偏差。

考虑到TSI 和TDM 的信号来源于同一厂家,信号的有效值幅值转换电路、积分时序位置应保持一致,分析原因应该是抗混滤波器的截止频率、峰峰值检测电路的设计存在不同。

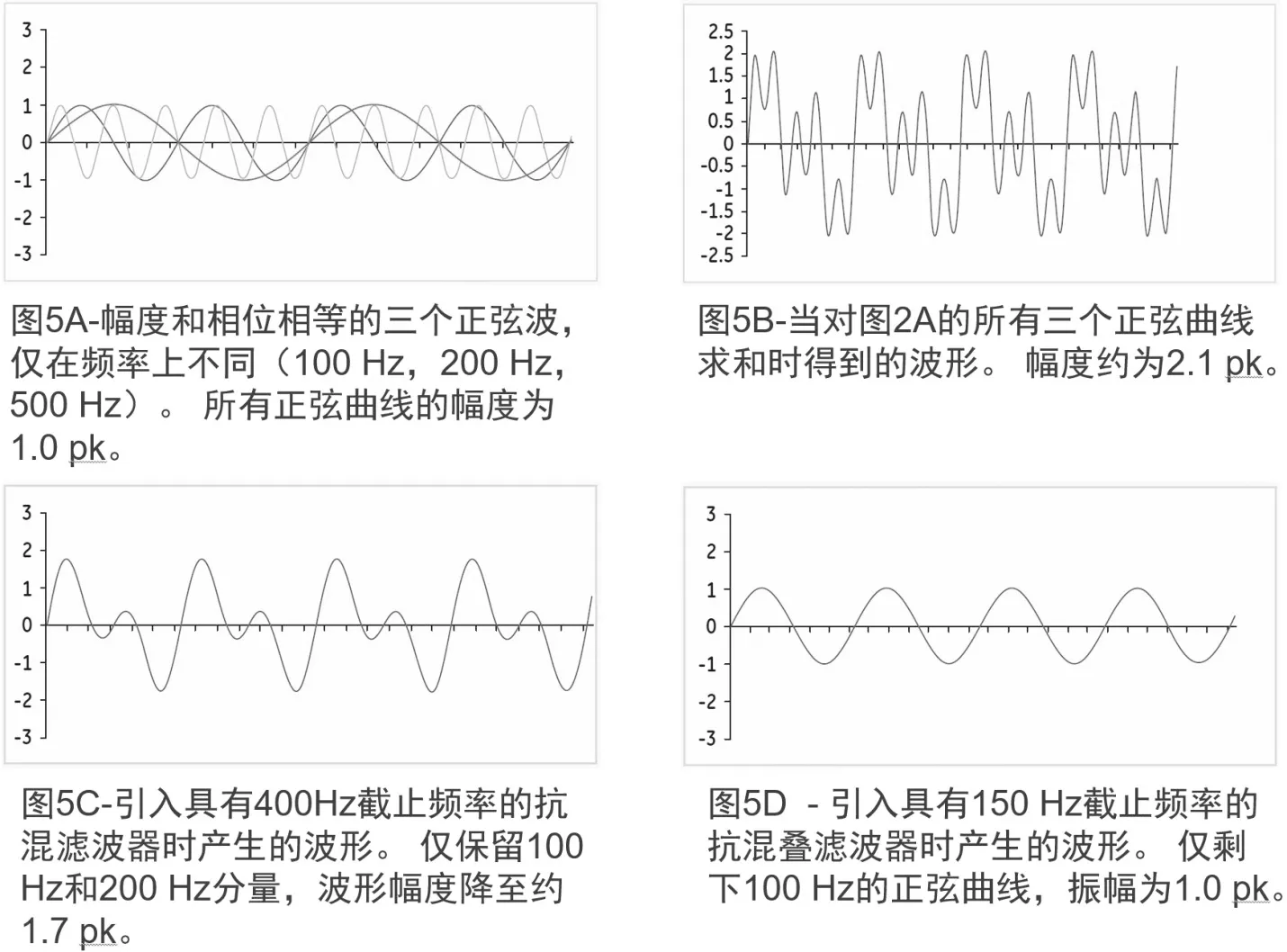

根据采样定理,采样频率必须至少是模拟信号中存在的最高频率的两倍,否则会引起信号的混淆。抗混滤波器用于限制采样前输入信号的高频成分。滤波器的截止频率不同,会对仪器测量的幅值产生显著影响,当输入信号具有高于抗混滤波器截止频率的显著频率成分时,高频信号不会纳入幅值的叠加计算。

如图5 所示,随着截止频率的改变,计算得出的幅值也跟着变化。在图5A 中,包含了100Hz,200Hz 和500Hz的正弦波。每个正弦波的相位和幅值相同(pk=1.0),仅在频率上不同。图5B 显示了当这些正弦曲线相加时产生的复合波形,产生pk 约为2.1 的波形。假设一个“理想的”抗混叠滤波器可以完全去除截止点以上的所有频率,并且对截止频率以下的频率的幅值或相位没有影响,那么引入具有400Hz 截止频率的滤波器将消除500Hz 分量和将原始波形pk 幅值减小约19%(见图5C)。将抗混叠滤波器降低到150Hz 可以消除200 Hz 和500Hz 的分量,将原始pk 振幅降低约52%,仅留下100Hz 正弦曲线(见图5D)。

由于振动监测系统关注于汽轮机自身的部件的振动或共模振动,一般仅保留0.5 倍频至3 倍频之间的振动数据(基础频率为50Hz),而振动分析系统的频率范围则更广泛,其高通滤波器为2000Hz。

对于振动分析系统,其目标是跟踪信号中的所有信息,而不管其来源如何。目的是促进详细的诊断,使工程师能够确定信号中存在的所有信息,无论是实际的机械振动,还是电磁干扰,轴上的划痕还是其他任何问题。因此,通常会采集一段有限持续时间的“快照”。 在该特定期间的信号通过信号处理,计算感兴趣的信号属性,例如频率分量或波形幅值。

而监视保护系统则是对应连续的信号输入,并且进行持续的计算输出,用于与设定的报警值进行比较,以帮助保护设备的总振动幅值。对于连续监视系统,其目标是真实地反映存在的实际机械振动,但要结合信号处理技术,提高系统对噪音信号的免疫力(例如瞬态噪声),因为这些噪音可能会导致误报警或跳机。

图5 截止频率变化对幅值的影响[3]Fig.5 The influence of cut-off frequency change on amplitude[3]

图6 振动监测系统使用的峰峰值检测电路的典型响应Fig.6 Typical response of peak-to-peak detection circuit used in vibration monitoring system

正是因为目的不一样,振动分析系统和监视保护系统会采用明显不同的峰峰值检测电路:

监视保护系统通常是通过使用由二极管、电阻器和电容器组成的模拟电路实现的。电阻-电容(RC)元件为这些电路提供了独特的充电/放电时间常数,其响应会连续处理输入信号,它的输出根据输入信号的瞬时值和电路过去峰值的记忆不断调整。当输入信号超过电路过去峰值的存储器时,输出增加,将其描述为“充电”。当输入信号小于过去峰值的当前存储器时,输出减小,称之为“放电”。电路对输入波形中最高幅值尖峰进行缓慢响应,如图6所示。

图7 振动分析系统使用的峰峰值检测电路的典型响应Fig.7 Typical response of peak-to-peak detection circuit used in vibration analysis system

而振动分析系统使用的是“采样和保持”类型峰峰值检测电路,通过对输入信号进行特定持续时间段内所有信号进行采集,其输出和输入值直接对应,电路对输入波形中最高幅值尖峰进行直接响应,如图7 所示。

现场实际情况与对两种系统的分析结果一致,TDM 计算出的振动幅值要大于TSI 的计算值。由于此偏差无法通过增加偏置的方法进行消除,因而本次改造无法解决此问题。如果要求两者的显示值一致,则需要采用通讯的方式,将TSI 的计算值通讯到TDM,才能使TDM 的显示/报警值与TSI 完全一致。

6 结束语

本次改造在保持原系统功能的基础上,不改变系统接口和安装空间,以尽可能简单的方式对设备进行更新替代。通过提供更多的振动分析图谱,更精准的数据采集能力使振动分析水平得以有效提升;通过提升系统的软硬件水平,保证备件服务的持续供应,使整个系统的可靠性得以提升。

改造后的汽轮机振动分析系统具有以下优点:

1)更加成熟稳定的系统,与TSI 系统采用相同的厂家,便于日后维护。

2)标准化的通讯协议,便于信号的通讯传输。

3)更精准的数据采集,特别是启停机期间的数据采集,便于对机组振动状态的分析。

4)丰富的振动图谱,更加直观的振动状态监控。

5)主流的软硬件配置,确保备件供应。

本次改造整体提升了系统的功能及稳定性,故障率的降低使得系统维护开支减少,维护难度降低,机组的效益与收益得到显著增加,也为今后国内核电厂的汽轮机振动分析系统改造提供参考。