第二级主吸收塔检验及缺陷分析

2020-12-10王平杰邓渝蒲洋四川省特种设备检验研究院四川成都610061

王平杰 邓渝 蒲洋(四川省特种设备检验研究院,四川 成都 610061)

0 引言

某天然气净化有限公司天然气净化厂处理原料为高含硫酸性天然气(H2S含量为14%~18%(体积比),有机硫含量340.6mg/m3,CO2含量为8%~10%(体积比)。)其主要工艺单元包含天然气脱硫单元、硫磺回收单元、脱水单元、尾气处理单元。

在脱硫单元中,脱硫装置的工艺采用的气相水解脱除有机硫技术,酸性天然气自厂外来气管道依次进入一级吸收塔(C-101)和二级吸收塔(C-102)中,即含COS的原料气进入一级主吸收塔,在低温催化剂的作用下,COS水解为H2S和CO2,进入二级主吸收塔进一步对H2S和CO2进行脱除,二级主吸收塔出来的天然气品质可达到质量要求。

吸收塔作为脱硫单位的核心设备,长期在高硫工况下运行,在定期检验中重点关注。

1 设备情况简介

该装置2010年05月投入使用运行,累积运行约9年。分别于2013年3月、2017年06月、2019年9月进行了三次定期检验。此设备的主要设计参数:材质为SA516-Gr70+TP316L复合钢板、厚度为86+3mm、设计压力9.1/FV MPa、设计温度100/160℃、介质为胺液和天然气。

2 检验情况

2.1 检验项目的确定

吸收塔的运行条件和介质特点,可能存在如下的失效:应力腐蚀、点腐蚀、均匀腐蚀等。结合历次定期检验报告,确定本次检验项目有宏观检验、壁厚测定、渗透检测、磁粉检测、超声波检测、TOFD检测、硬度检测以及相控阵检测等。

2.2 检验结果

(1)宏观检验、壁厚测定、外表面磁粉检测均未发现可记录缺陷。

(2)内表面渗透检测发现接管角焊缝及对接焊缝存在表面裂纹。

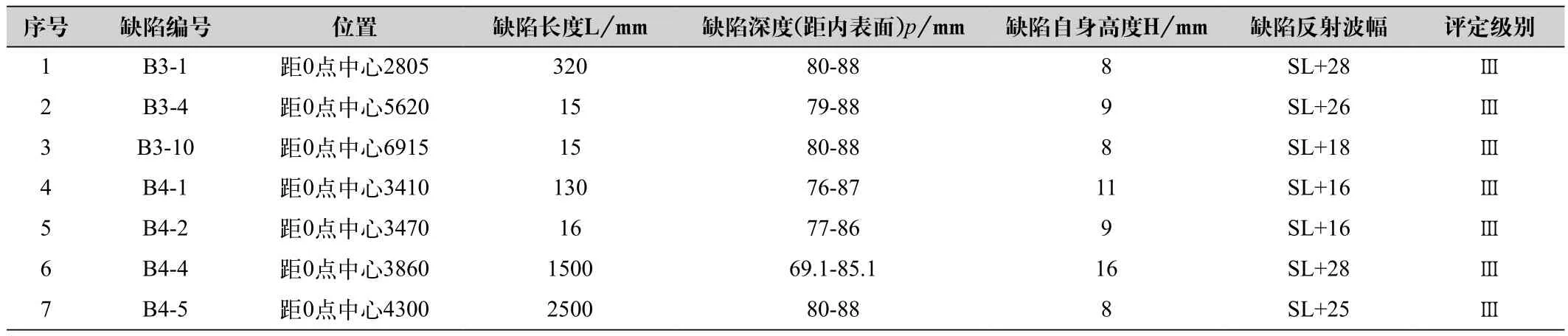

(3)超声检测发现88处埋藏缺陷,其中横向缺陷8处,纵向缺陷80处,其主要存在纵焊缝A6横向缺陷、B2~B6环焊缝的纵向缺陷、D6接管角焊缝的纵向缺陷。88处埋藏缺陷按照TSG 21—2016中第8.5.10条要求,安全状况等级评定为五级共有56处,我们选取其中较为严重的7处,对它们进行在用含缺陷的评定,部分超标埋藏缺陷详细情况如表1所示。

2.3 现场检测重点难点

对于埋藏缺陷的本次检验的重点及难点是B2~B6环焊缝的埋藏纵向缺陷,超声波检测发现此类缺陷长度较长(lmax=2500mm),且深度范围集中于76~88mm,其当量在SL+14dB~SL+28dB范围内,横向扫查时,均未发现有高于SL线的回波,为进一步确定缺陷的尺寸和对缺陷进行定量,采用TOFD和相控阵进行辅助检测。

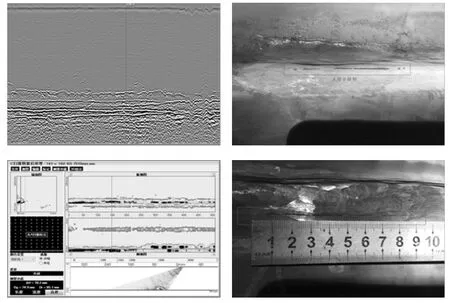

根据TOFD采集的图像,未能看到超声检测出的埋藏缺陷的图像特征;采用相控阵检测时,与超声波检测时发现的缺陷深度相当。因常规超声、TOFD和相控阵检测均采用超声波原理进行检测,无法准确对缺陷进行定性。同时,该装置的使用单位从未进行过二级主吸收塔的返修,缺乏相关的返修经验,故本次检验要求使用单位现场解剖超声检测当量值更大的B3焊缝,以确定埋藏缺陷的种类及其产生的原因,以便为本台设备其余类似环焊缝的缺陷处理提供依据。B3焊缝解剖部位对应的TOFD图及相控阵图谱见图1。

现场对有超声信号的区域进行解剖,发现存在以下两种缺陷:未熔合或者未焊透,且缺陷所在的深度与超声波图像显示的深度几乎一致。未熔合和条渣出现的部位主要集中于环焊缝的下侧,离焊缝下边缘10mm,其深度主要集中于过渡层与基材熔合部位,且在未熔合打磨消除后,PT检测发现仍然存在横向裂纹(裂纹形态:自身高度低,短小)。

表1 部分超标埋藏缺陷详细情况

图1 B3对接焊缝埋藏缺陷TOFD、相控阵图谱及解剖验证图

3 讨论及分析

3.1 缺陷成因分析

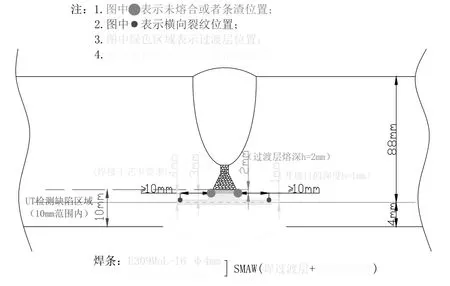

结合该塔制造时的焊接工艺卡和产生缺陷的部位分析图(见图2)进行分析,造成上述缺陷的主要原因可能是:(1)制造过程中,在里口堆焊过渡层前,未进行PT检测;(2)在复合板加工坡口时,按照焊接工艺卡,加工1mm,而实际加工过程中存在偏差或者复合板爆炸复合部位结合层厚度,局部可能超过1mm;(3)现场错边导致基层焊接时局部超出结合面;(4)在复材侧基层焊接时,未将基层坡口填满,在进行过渡层焊接过程中采用φ4mm直径的焊条焊接,容易在倒角部位因未填满的而容易产生渣或者未焊透;(5)残余应力未得到释放消除;(6)在使用过程中导致局部未熔合延伸后连接在一起,形成了条状的未熔。

图2 缺陷的部位分析图

通过对缺陷产生的部位和缺陷成因进行分析,以及查阅该塔前两个检验周期的相关检验报告,发现环焊缝上的埋藏缺陷其自身尺寸、在焊缝中的位置以及缺陷的反射波幅均没有发生变化。由此可以确定的是:该塔B2~B6环焊缝的此类缺陷是该塔制造过程中产生的的原始缺陷。

3.2 缺陷安全状况评定

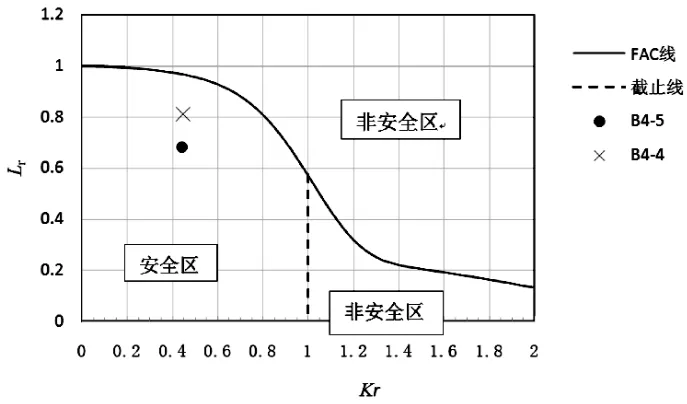

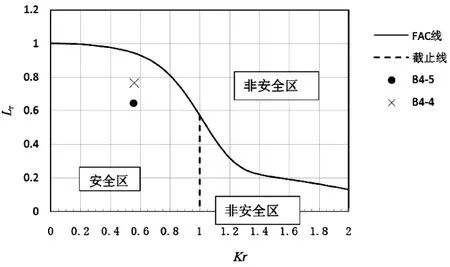

结合检测结果和对典型埋藏缺陷的解剖,判断埋藏缺陷的性质:该吸收塔环焊缝的此类缺陷是该塔制造过程中产生的的原始缺陷。对表3中的7处埋藏缺陷按GB/T 19624—2019《含缺陷压力容器安全评定》[1]进行安全状况评定,选取7处缺陷中最严重的B4-4、B4-5进行评定。

从安全角度和保守的角度考虑,我们将焊缝缺陷按平面缺陷(裂纹)处理,采用平面缺陷的常规评定方法进行含缺陷安全评定。在GB/T 19624—2019《含缺陷压力容器安全评定》中,常规评定的一般遵循步骤为:(1)缺陷的表征,(2)材料性能数据的确定,(3)应力的确定,(4)断裂比Kr的计算,(5)载荷比Lr的计算(6)失效评定曲线(FAC)、截止线的确定(7)安全评价。

根据GB/T 19624—2019《含缺陷压力容器安全评定》,按照上述步骤对B4-4、B4-5进行安全状况评定,其正常工况下评价结果见图3,水压试验下评价结果见图4。

图3 正常工况下缺陷通用失效评定图

图4 水压试验缺陷通用失效评定图

3.3 缺陷处理及建议

通过各种检验手段的对比分析,与使用单位进行沟通后,提出该塔环焊缝缺陷的处理方案。按照GB/T 19624—2019《含缺陷压力容器安全评定》进行缺陷安全状况评定。即除了已经解剖的B3焊缝以外的其余环焊缝,不采用现场气刨后补焊的修理方法,而是对这不需要返修的超标埋藏缺陷,

4 结语

(1)对复合板容器在用定期检验焊缝埋藏缺陷的检测中,应使用多种检测手段,对埋藏缺陷进行定性定量的分析。

(2)该吸收塔的埋藏缺陷是因焊接工艺未得到准确实施,造成复合层与基层出现未熔合、夹渣等缺陷。

(3)该类型的超标缺陷,可以在确定的使用参数下监控运行,使用过程中应加强监控和安全管理措施。