低压气源在渭南热电气力输送系统中的节能应用

2020-12-09唐小发

唐小发

【摘 要】文章介绍了低压气源在渭南电厂2×350 MW机组气力输送系统中的应用,投运后一电场和二电场单根输灰管输送量达62 t/h以上,实现低压力气源、大输送量输送,降低系统输送能耗;对飞灰特性变化的适应性强,并能实现省煤器、脱硝系统、低低温省煤器灰及正常除尘灰的稳定输送,能耗较常规压力的气源明显降低,达到节能减排的目的。

【关键词】低压气源;气力输送;节能

【中图分类号】TM621 【文献标识码】A 【文章编号】1674-0688(2020)10-0114-03

1 概述

渭南热电装机容量为2×350 MW燃煤机组,在市场没有其他项目使用输送气源低于0.4 MPa的情况下,为了响应国家节能减排的号召,选用排气压力为0.4 MPa、空气流量为50 Nm3/min、功率210 kW的空压机。经过科学的设计和合理的选型,以及现场不断试验,系统输送平稳且耗气量大幅下降,各项输送指标符合工况和满足设计要求。

2 设计条件

2.1 系统输送管道配置

除尘器为五电场电除尘器,每个电场4个灰斗、1台炉20个灰斗。除尘器一电场设1根粗灰管(灰管一),二、三、四、五电场设1根灰管(灰管二);省煤器4个灰斗、低低温省煤器4个灰斗、脱硝6个灰斗,这3个系统设1根粗灰管(灰管三)。

2.2 飞灰料性分析

该料性分析采用的灰样为省煤器和电除尘器正常投运状态下的灰分,经实验分析得到省煤器灰堆积密度为0.85×103 kg/m3,中位径为201μm;除尘器灰堆积密度为0.78×103 kg/m3,中位径为63μm。

2.3 系统进气点配置

一、二、三电场每个仓泵配进气点;四、五电场4个仓泵配1个进气点。该系统气管配置结构简单,进气点数量少,从而减少故障点和维修点,减少设备维护人工和设备成本。

2.4 仓泵配置

气力输送系统中,仓泵是输送系统的核心设备,其操作性能与输送量、固气比、输送稳定性等密切相关,直接影响输送系统的能量消耗、磨损和物料的破碎[2]。目前,常用两种形式的仓泵,即底下出料和中间出料的仓泵。底下出料的仓泵出料速度快,但是流化效果不好,出料不可控,容易造成堵管,只能少量多次输送,造成气量浪费和设备动作次数增加,缩短了使用寿命;相比底下出料仓泵,中间出料仓泵的优点为流化效果好、输送量均匀可控、运行稳定,能实现多量少次输送,减少设备动作次数,延长设备使用寿命。能实现上述优点得益于每个中间出料仓泵都配备了流化装置,在进气及输送过程中均可实现对飞灰的充分流化,实现在输送过程中仓泵向输送管道给料无冲击给料,保持一种均匀、连续、稳定的状态,解决了输灰不流化出料或流化不均造成的输送压力波动及管道紊流或堵塞的问题。同时,采用中间出料仓泵作为发射器避免底部出料仓泵因煤质变化后导致飞灰变粗变重后出料不可控制、出料浓度太高而造成系统堵管的问题。中间出料仓泵如图1所示。

2.5 系统主要设计参数表

系统主要设计参数见表1。

3 系统负载运行测试

3.1 系统输送方式确定

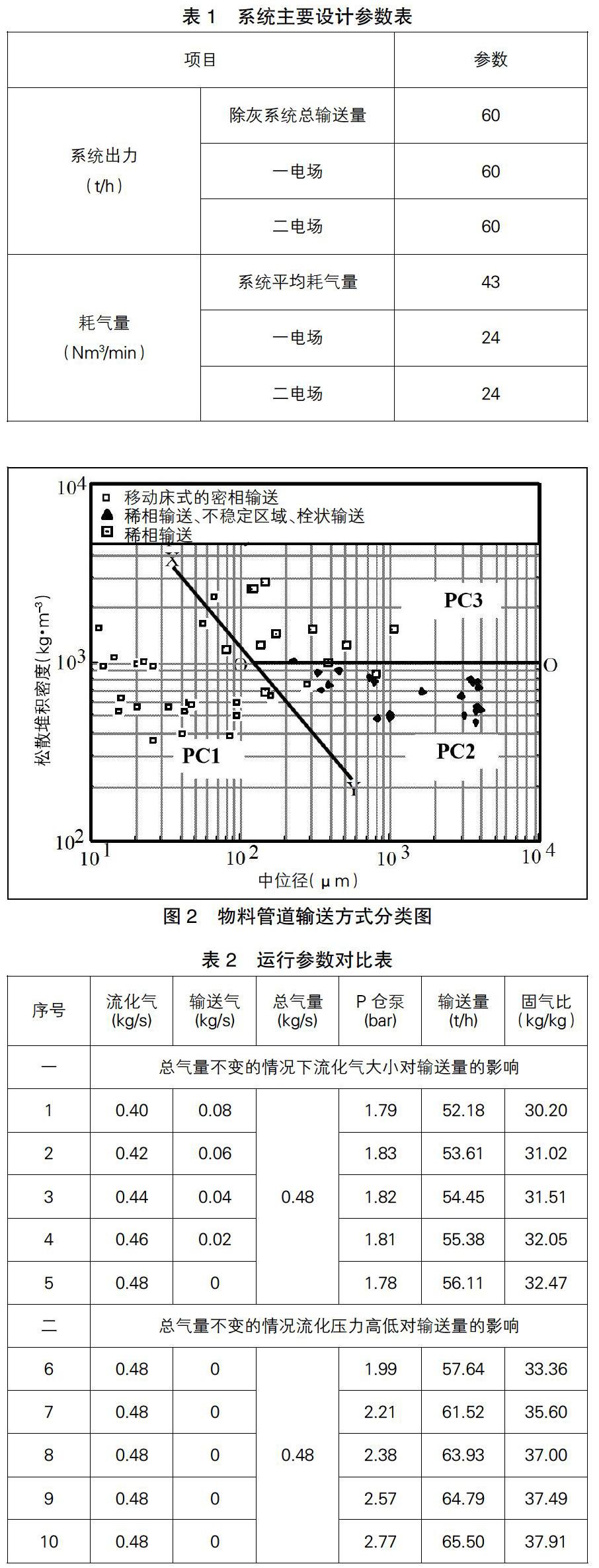

根据“物料管道输送方式分类图”(如图2所示)[3],图2中的水平轴为中位径,纵轴为堆积密度。根据所测得的实验飞灰料性,在图中得到了相对应的坐标点;由X-Y及O-O线将整个图分成3组,其中PC1代表移动床形式的密相输送(主要针对粉料);PC2代表稀相输送;PC3代表栓式输送。根据灰样料性分析结果,运用输送方式分类图分析,可以判断飞灰输送适合采用何种输送方式。

省煤器灰料性分析得到的堆积密度为0.85×103 kg/m3,中位径为201μm,在输送方式分类图上获得的坐标落在PC2象限,宜采用稀相输送;除尘器灰堆积密度为0.78×103 kg/m3,中位径为63μm,在输送方式分类图上获得的坐标落在PC1象限,宜采用浓相输送。

3.2 工艺确定

系统输送过程分流化、输送、等待、进灰4个步序。输送步序过程中,采用独特中间出料仓泵,出料均匀稳定,配合独有防堵管运行工艺,当管道输送压力大于一定值时,系统自动停止给料,当管道压力恢复设定值,系统又自动往管道给料,直至发射器里面的粉煤灰输送干净。

3.3 测试过程

采用单因素测试实验原则,每次手动把输送单元每个发射器进满粉煤灰,按正常运行工艺运行,然后调整输送单元不同运行气量配比和参数,最终选择一个满足设计要求和运行工况的最佳参数(见表2)。

經测试,系统能正常输送粉煤灰,同时通过表2可以看出:①当流化气逐渐增大,系统输送量逐渐提升,固气比也逐渐增大,当所有的气都加在流化气上面,此时输送量最大;②当系统气量一定时,随着仓泵流化压力的增高,系统输送量显著提高,固气比也明显增大。仓泵压力越高,仓泵中的空气质量流量越高,携带物料的能力越强,但是受仓泵管径的影响,到达一定流化压力后,流化压力再提升对系统输送量的影响程度就不再那么大。通过气量和输送量对比,在满足系统输送量要求的情况下,选择流化压力低的运行条件,从而避免设备磨损,延迟设备使用寿命,因此选择第7组运行参数作为最终的运行参数。

4 空压机对比

通过表3看出:相同或者相近排气量的空压机,排气压力越高,功率越高;相同排气压力的空压机,排气量越大,功率越高。因此,在满足排气量要求的情况下,选择排气压力越低的空压机越好。相比目前市场常用0.75 MPa级别气源,使用0.4 MPa 级别气源年节能数 365 d×24 h/d×(280-240)kW×0.8(年运行率)=280 320 kW·h,两台机组一共节约560 320 kW·h。

5 结语

通过先进的管道进气点布置,辅以独特的仓泵形式设计,再加上独特的运行工艺,该系统已经正常使用,各项技术参数均达到了设计和工况要求。相比常规气源输送系统,其输送稳定性和系统能耗优势显而易见,因此经实践证明可以采用低压气源作为输送气源,从而实现节能降耗的目的。

参 考 文 献

[1]福建龙净环保股份有限公司.正压浓相气力输送系统[Z].2012.

[2]北京钢铁学院热工与水力学教研组.气力输送装置[M].北京:北京出版社,1974:455.

[3]潘仁湖.散料料性及其气力输送流动模式[J].硫磷设计与粉体工程,2006(3):1-6.