联络通道管片加固技术方法研究

2020-12-09喻才建

喻才建

摘 要:联络通道施工安全一直是业内关注的重点,在其施工过程中易出现涌水涌砂事件,从而导致地面发生局部沉降,隧道内管片发生错台、局部碎裂、渗水。本文以某地铁事故隧道为依托,为保证该地铁区间隧道的结构安全和运营安全,对出现裂缝破损、渗漏水情况严重的区域采用钢环加固施工方案的一种施工方法研究。

关键词:区间隧道;管片裂缝;错台;钢环加固

1 引言

随着城市地铁及相关市政工程的大规模建设,盾构隧道在国内应用越来越多。盾构隧道中联络通道施工大都采用水平冻结法加固地层,矿山暗挖法施工,而联络通道施工风险性较大,易发生涌水涌砂现象。从而导致管片出现渗漏、裂缝、错台、崩角、扭转等,为此针对盾构受损管片的修复及加固,确保盾构隧道的后期的的运营安全性至关重要。

2 设计概况

区间盾构管片外径为A6200mm,内径为A5500mm,管片壁厚35cm,环宽1.2m,采用错缝拼装。为保证该区间隧道的结构安全和运营安全,对出现裂缝破损、渗漏水情况严重的区域采用钢环加固施工方案进行隧道加固,加固前对受损管片进行三维扫描,确定钢环加固尺寸。钢环安装时与管片横缝错缝,最后钢环与管片间缝隙注环氧树脂填充饱满。加固类型分为二类加固:

一类加固:采用渗漏水堵漏、破损管片补强、裂缝修补等措施进行加固(所有开裂、渗漏、破损管片);

二类加固:在一类加固的基础上,采用20mm厚800mm宽的整环钢板骑缝安装固定于混凝土管片上,待骑缝钢环安装完成并观察确认隧道稳定后,采用20mm厚400mm宽的连接钢环将其焊接连接成整体(受损严重管片)。

3 管片加固原则

根据第三方评估报告及设计修复方案,为保证后续联络通道施工安全及区间联络通道受损管片的结构安全和运营安全,管片治理主要考虑:成型隧道水平收敛、破损位置及程度(环向开裂、纵向裂缝)、错台、渗漏水等方面。有渗漏水处均应先完成堵漏,再进行管片治理,主要分普通破损治理、结构补强类治理、钢环加固处理三类。

4 受损管片修复及加固

4.1 管片环纵缝处理、手孔封堵

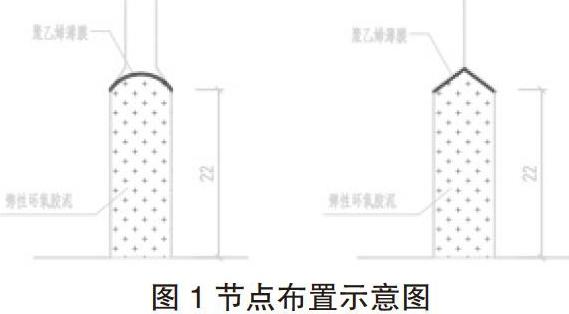

对需要进行封缝的管片界面进行打磨,打磨完成后需清理掉表面浮尘,保证弹性环氧胶泥粘结密封性能。在加固区域相邻两环的管片T字缝纵缝处,沿缝钻双孔灌弹性环氧胶泥行成阻断节点。节点内先用环氧填胶泥充满,再塞入直径为15mm、长度为230mm的尼龙棒,增加节点内的填充度,提高环、纵缝内环氧填充密实。施工时,预设注浆管,便于后面的灌浆作业。同时采用超早强水泥对手孔进行封堵,表面批刮弹性环氧胶泥并抹平。

4.2 破损及裂缝漏水处理

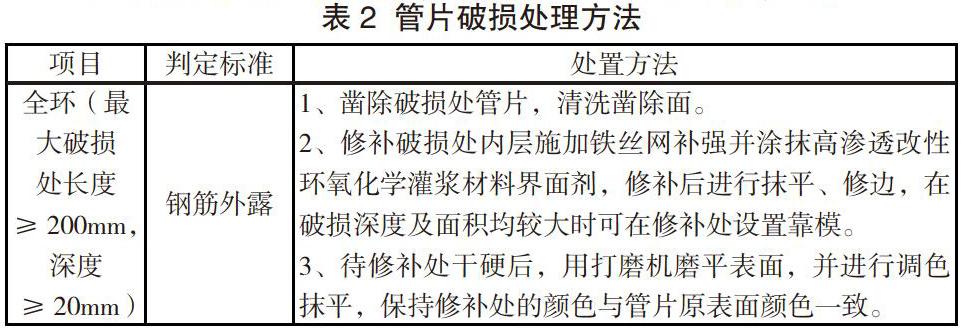

针对管片破损具体情况,主要有以下修补方法,见表2。

渗漏水处理:对管片渗漏水处调制环氧树脂浆液进行注浆处理。注浆从下往上,直至全部灌满为止。裂缝注浆期间,压力控制在0.1-0.5MPa;注浆完成后,及时进行清理。

裂缝处理:采用环氧胶泥刮涂密封裂缝,胶泥宽度为60mm,厚度为3mm,长度根据裂缝长度确定,两端各延长50mm,确保胶泥批刮到位、密封性良好,具备承压条件。

4.3 区间隧道掉块处理

管片处理主要对区间隧道施工范围存在掉块位置进行掉块处环氧砂浆嵌补。具体步骤如下:

4.3.1 清理界面,涂刷环氧树脂确保粘贴良好(有明水处先堵漏)。

4.3.2 钻孔后进行碎裂处表面清理,并植入植筋胶,植入钢筋。

4.3.3 涂刷界面剂:在混凝土基面涂刷界面剂,等植筋胶初凝后,开始分层涂抹第一次环氧树脂砂浆修补;

4.3.4 挂设钢筋网,与原隧道管片钢筋连接或植筋。

4.3.5 环氧砂浆填充(初凝时间≥45min,终凝时间≤4h)

4.3.6 环氧砂浆修补完成后,确保表面平整。

4.4 钢环安装

4.4.1 管片除尘找平

考虑隧道现场受损管片环、纵缝错台对钢内衬施工安装影响,为保证环、纵缝错台处钢环拼装后与管片间隙均匀密贴及焊接质量,实现管片弧度平整,现场需经过测量放样确定管片轮廓及错台数据,对错台管片进行处理:对隧道管片环纵缝较大错台处(≥4cm)高处部位进行凿除,凿除后使用环氧胶泥进行表面修整;对低凹部位(≥2cm)进行植筋后高强度砂浆嵌填,确保钢环与管片平齐。找平前需对渗漏水部位进行堵漏处理同时清除原管片上污渍,确保钢环安装之后与管片间隙均匀。

4.4.2 钢环放样、加工

4.4.2.1 采用Q345B型鋼材做成钢环,宽度800mm,钢板厚20mm。

4.4.2.2 测量放样。通过现场实际测量放样,确定每环钢环分块,考虑钢环加固完成后二次注浆预留孔,依据设计图纸,统计现场管片二次注浆孔及钢筋布置情况,确定锚栓开孔及钢环预留注浆孔位置等。分块尺寸及锚栓开孔位置根据现场管片变形情况及施工可做适量调整。

4.4.2.3 在环形钢板安装前需在管片上进行放样、布点并完成钻孔工作。螺栓的埋设采用排孔的方式进行,纵向间距≤400mm,如遇踏步和纵缝位置,适当缩小锚栓纵横间距;为尽量避让螺栓如遇管片内钢筋相碰,遇管片环向纵向钢筋、手孔等位置,开孔位置予以调整。环板上二次注浆孔预留根据原先管片吊装孔位置,为保障盾构管片加固完成后的二次注浆(盾构管片壁后注浆),因钢环安装加固完成后对原管片上吊装孔产生覆盖情况,需于钢环对应的位置,在钢环加工期间,预开椭圆注浆孔,后续钢环与管片注浆期间,采用水泥及环氧胶泥对其进行封堵。

4.4.3 环形钢板安装

4.4.3.1 钢板安装顺序:钢板安装由两边向中间联络通道推进。钢环安装前拆除隧道对应管片处支撑,单环安装顺序按照底板→下侧板→上侧板→顶板进行;

4.4.3.2 吊装点设置:利用原隧道管片锚栓、吊装孔、支撑在合适位置设置吊装点,吊装点挂设特制八字吊耳,用于连接吊装点和厚壁钢管,吊装点设置在所需拼装钢板的正上方。钢管安装完成后,再利用在八字吊耳固定手拉葫芦用于钢环安装。

4.4.3.3 钢环安装临时固定:通过手拉葫芦将环形钢板拉升到指定位置。同时利用机械千斤顶进行顶升确保钢环与管片之间的密贴。钢环就位后利用预先开的锚栓孔,钻孔埋设膨胀锚栓进行定位固定,环板的连接采用CO2气体保护焊进行布局焊接固定。为防止在吊装过程中出现脱钩及滑落,在吊钩上架设锁扣,环板两侧架设防坠落绳索。

4.4.3.4 锚栓种植及焊接:钢环安装成环后,及时补种化学螺栓进行固定。

4.5 锚栓种植、钢环焊接

4.5.1钢环与管片整体固定以化学锚栓为主、膨胀螺栓为辅形式。

4.5.2 环形钢板之间的焊接

环形钢板与环形钢板采用点焊定位,最后拼装完成后坡口处焊接采用CO2气体保护焊进行焊接,在钢环焊接成环后,各分块之间进行整体焊接,以保证内部支撑形成一个良好的受力整体,起到对隧道加固支撑的作用;单环钢环焊接成环后再进行邻边环缝焊接。加固钢环纵、环焊缝验收质量等级为二级,对20mm厚钢环熔深为18mm;

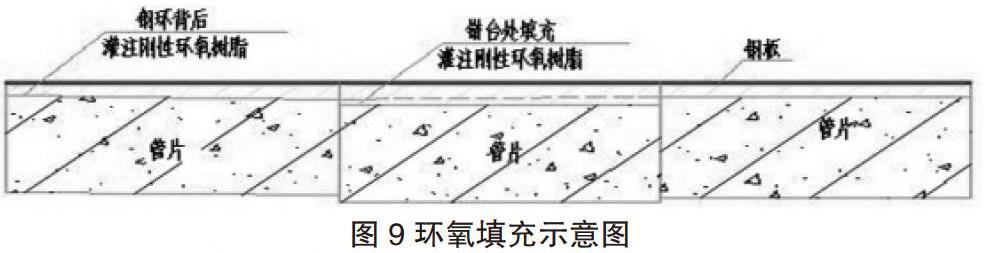

4.6 环氧树脂填充

为防止钢环发生二次变形。环氧填充需在深~城区间联络通道冷冻开挖、融沉注浆完成后且隧道趋于稳定后进行钢环壁后环氧填充。压注顺序自下而上,直至上部预留注浆嘴溢出树脂方可停止注浆,注浆过程中压力控制在0.1MPa内。同时遵循少量多次的压注原则至少分5次完成,确保压注的质量。注浆完成之后,对水泥封边进行打磨清理,批刮弹性环氧胶泥。

4.7 防锈防腐处理

防锈采用防腐底漆,底漆涂敷前钢板表面应做除锈处理;在钢环安装焊接等施工结束后,在钢环内弧面涂刷SPUR(喷涂型聚脲弹性体)涂层,涂层厚度均匀、分两层进行喷涂且总厚度不少于1.2mm。

5 结语

本文主要针对因联络通道施工导致管片受损严重后的进一步施工处理措施,详细讲述了管片破損不同程度的采用相应施工方法治理。工程实践证明,钢环加固方法可避免隧道的进一步损坏以及确保盾构隧道的运营安全,可供类似工程修复问题借鉴。

参考文献:

[1]竺维彬,鞠世健.复合地层中的盾构施工技术[M].北京:中国科学技术出版社,2006:20-74.

[2]杨勇.某运营地铁隧道管片钢环工法介绍[J].工程施工,2012(12):42-43.

[3]姜巍.盾构对到管片加固治理技术研究[J].工程技术,2017.301-303