流体系统节能设计理念分析

2020-12-09霍跃根长沙有色冶金设计研究院有限公司

文_霍跃根 长沙有色冶金设计研究院有限公司

1 采用高效节能的泵类等主体流体输送设备

1.1 设计理念先进且量身定制

通过先进软件量身定制泵类等流体模型,结合工艺流程中对流体各种参数的实质性需要、流体介质属性的计算及元件阻力损失,进行综合性考虑。在总结出流体属性介质模块后,采用仿真网络建模及计算模块,利用流体系统控制方程组数值求解的方法,建立起元件仿真计算数据库或流体仿真软件平台,对其流体粘性和泵类等体内部压力引起的流体流动状态及扰动瞬变情况进行定量分析,时时进行改进与校正,最大限度地符合设计要求。这样就能改善叶轮及流道内流体的流动状态,并减小进口冲击、出口尾迹脱流的损失等(避免流体在叶片之间形成回流,使流体在叶轮间的流动更接近设计要求的状态),从而提高容积效率,使泵类等流体输送设备效率得以最大限度地提高。

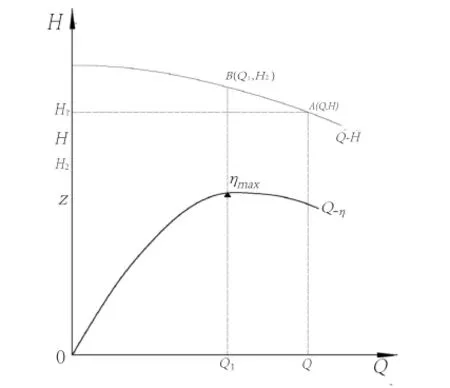

量身定制技术原理分析,结合离心泵的性能曲线特性,设定水泵运行曲线及参数,定义流量为Q,扬程曲线H,效率曲线η:现场实际运行流量-扬程曲线参数值定义为实际参数点A,A点偏离泵高效点B,效率有所下降,再结合实际流量扬程需求,选用优秀更高效的水力模型,量身定制高效节能水泵或叶轮以实际运行的参数点A(经实际工况需求校正后)设计,流量-效率曲线Q-η的最高效率ηmax与参数点A完全重合(图1)。解决了水泵偏工况运行,满足设计点与实际需要的工况点吻合,保证水泵最高效率点与工况点重合,达到高效运行。

图1 水泵运行曲线与参数

1.2 流体设备的高精度加工

泵等流体设备定型设计完成后,选择铸件制造技术先进的公司进行制造和精密加工,然后上调试台进行测试。这样确保流体产品的精度。

1.3 根据需要在叶轮等关键部位采用高科技的涂料

如超薄高分子材料、超滑合金等处理,减少水力等摩擦力和局部阻力,增加叶轮的硬度和防腐蚀功能,保持其高效的节能效果。

1.4 使用新技术生产的部件以减少机械部份的损耗

如轴套密封摩擦与轴承的摩擦对端盖进行改造,改进传统的填料或机械密封技术而使用橡胶软密封等。有些橡胶软密封效果好且寿命是普通密封的3~5倍。

2 对流体主要参数的各个方面进行综合性优化设计

对整个流体输送系统的路径及其中的设备或部件进行优化。如对管道路径进行改造以减少阻力或使水量根据生产要求更趋于合理地分配。对阀门等管道上的部件进行更换使之更适应工艺的需要,或者再对流体系统进行优化设计,使流体系统具有自动调节与控制(不再凭经验或手动操作阀门的开度)功能缩减不必要的水泵高扬程或减小管道内压力而改用满足和合适于实际工艺要求的扬程或压力。缩减一些不必要的流量浪费和缩减富余量而采用有益的节流措施来达到节能的效果。优化主要流体设备的机构设计,尽量选择高效工作区较宽的水利等流体模型,使之在高效区宽、高性能范围广及汽蚀性能好的工作区内。

3 工业电气自动化对流体输送系统配套的节能技术

工业电气自动化在节省运行成本、提高生产效率、改善工业环境等方面都起着积极作用,伴随“绿色工业革命”的兴起在工业领域的节能技术广受推崇,并已经成为当前经济建设和工业建设的双重目标。配置无线远程自动监控系统,计算机代替泵站管理人员可以在设备管理处的中控室监控各个设备工作状态、液位高低等,进行科学计算运行;支持手动控制、自动控制、远程控制开机、停机;图像监视站内全景及重要的工位。这样可以减少部分人工,能及时掌握数据,保证生产的安全性,及时调控数据匹配生产,智能化大幅提升, 更进一步的提升节能效果。

更换效率更高的电机,如应用高效节能的永磁调速电机及双功率电机等新型节能产品能收到良好的效果。配置自动化电力补偿系统或对原有的自动化电力补偿系统进行改造,使补偿效率更高并减少谐波,从而改善并提高整个电力系统的供电质量。根据整个系统的工艺需要配置变频器或电磁调速系统等,以适应并改善因工艺变动导致流体变化较大的需求而达到理想的可靠控制状态。配置效率更高的自动化操作和智能调节的系统,或采用精度更高且更安全可靠的仪表设备进行测量、传输及控制。

4 制定合理检修和维护保养制度

由于锈蚀、积垢和结晶、腐蚀、磨蚀和空蚀等破坏作用,使泵等运行效率下降,使用寿命缩短,所以在维护和检修中应针对其产生的原因而制定相应措施,如的暖泵、盘泵或前后阀门的操作,定期清理过滤缸等,检查管线连接,保证进/出液管路畅通,及时更换这些损坏的部件,保持泵的高效运行。

5 单一节能方案的缺点

一个优秀节能方案是对一个流体系统各方面综合衡量后的结果,这也是衡量节能方案水平高低的标尺。如果单独采用变频器进行节能改造时的局限性:

①它对于整个流体系统(包括泵体本身)机械部分及流体力学部分低效率运行的最根本性问题没有任何改进和提高。

②其本身是一个故障源,复杂的控制单元和变频工作时本身对其内部元器件有一定的冲击和损害,所以会因变频器损坏或故障而需检修停产的情况给生产带来影响。

③维持其本身的工作或在变频调速时自身也要产生损耗。

④使用大功率的变频器时要更大的空间,从而减缩了安全区间和工作空间,从而给操作带来压抑和不方便感,或给工作效率或人身安全带来影响。

⑤使用大功率的变频器时对环境的要求比较高,因温度、湿度及空气清洁程度等不适而提高了其故障率及缩短其寿命,故经常需加装空调及排热通风管道等。

⑥使用大功率的变频器时提高环境的温度、产生大量谐波等,从而影响如影响电网的运行质量、影响电机及电器寿命等电气运行环境。

⑦使用大功率的变频器时产生的谐波及加剧周围电场磁场的歧变,即电场、磁场、辐射、电磁感应使信号受到干扰,从而产生了信号失真及使电器设备误动作等,所以纯变频器节能改造仅是较粗糙的一种节能方式。

6 提高认识并转变观念

节能的空间主要来自以下:①系统中存在“大马拉小车”的现象,包括设计富裕量过大等(包括如大扬程/高压力及大流量的情况)有优化节能的空间。②系统的流体负荷经常变动且变动幅度较大,使在小负荷运行时就可以调节节能。③流体系统及其中的设备存在高损耗,可以通过改造和提升达到节能的目的。④实际建成的系统与原设计估计的情况不同或长时间内不需达到设计产能时而留下节能的空间。

在实际节能项目的实施中,使用单位相关人员有时对节能措施存在较大的误解甚至有反感和抵触的情绪,这是因为持该观点者认为所有节能效益都必须唯一通过牺牲扬程/压力和流量等才能达到,而难以体会在最初的设计方案中必须考虑到流体系统中的扬程/压力、流量及温度等存在损失的现象或出现一些特殊情况,且整个流体系统在建造时也并非百分之百地按设计理想化地安装完成,故设计人员在最初的设计时预留适当的富裕量是可理解的。但当该流体系统建成以后,这些系统中的压力、温度及流量损失(如“跑、冒、滴、漏”等)或者其富裕量通过实际测量可以清楚地统计出来后,通过这种实时的测量、计算和优化来缩减一些不必要的富裕量从而达到节能的目的,这就是为什么每台设备都要“系统性考虑”以后再“量身定制”的根本原因。因此使用方完全没有必要有担心和抵触等心理障碍,不切实际地维持原来的设计参数不放而不做任何改变。

7 结语

通过各个方面的综合考虑与优化设计,流体系统节能效率平均可达15%且可逐步提高,这主要受制于生产的连续性或因改造成本较高而使整个改造不能一步到位(可分阶段对水泵等主要流体输送设备进行改造、再对管路系统、电仪及控制系统进行改造),所以节能改造大有空间。