基于现场总线技术的智能电厂设备管理

2020-12-09安凤栓李晓鹏黄巍利

安凤栓, 李晓鹏, 丁 辉, 黄巍利

(1.北京国电智深控制技术有限公司, 北京 1002200; 2.北京市电站自动化工程技术研究中心, 北京 1002200; 3.国电浙能宁东发电有限公司, 银川 750408)

当前,在国家战略及相关政策的引导下,国内各发电集团加快推进智能电厂建设[1]。2016年大唐集团与GE建立北京国际电力数据监测诊断中心,用于11台燃机及2台燃煤机组的数据收集和分析;2017年国电电力首次提出将电厂原有的DCS+SIS+MIS的三层架构,简化为ICS+ISS两层架构,通过ICS对电厂全部实时信息进行管控,实现电厂运行控制的能效“大闭环”与安全“大保障”,通过ISS对电厂非实时信息进行全面管控,实现电厂运营管理的管理决策“大协同”[2],并在国电东胜和宿迁电厂进行示范性应用;国华电力对所属电厂中75类重要设备的全部相关信息集中采集和处理,以实现电厂大数据管理。此外,大唐南电电厂、大唐姜堰电厂、京能集团高安屯热电及十堰热电厂、江苏国信集团高邮及仪征燃机电厂、国电大渡河公司、中广核等均在积极推进智能电厂示范项目[3]。

然而,现阶段国内很多发电厂基础设备和控制设备的数字化、智能化程度还不够,无法满足大数据分析挖掘和智能运行优化控制的需求。建设智能电厂的重要任务应首先实现生产底层设备的全面数字化、智能化,积极推进现场总线技术的应用。只有当最底层有用的数据传送到上级控制、监控、管理和决策层时,才能够使上层的高级应用软件与各种分析决策技术得到更全面广泛的应用。现场总线技术能够扩大数据收集的深度和广度,为智能电厂的实现提供广泛的数据基础。

国内某大型百万火电机组2×1 000 MW超超临界燃煤机组新建工程,全厂采用现场总线技术,接入分散控制系统的现场总线仪表和设备超过4 000台,构建了智能设备网络,实现了智能设备高效管理,为下一步智能电厂的建设奠定了坚实的基础。

本文通过对智能电厂和现场总线技术的讨论,重点介绍基于现场总线技术的设备管理应用情况。

1 智能电厂

智能电厂是在数字化电厂基础上发展的新一代电厂技术,是国家推行智能制造和工业4.0技术在发电厂领域的具体实施[3-4]。

在中国自动化学会发电自动化专业委员会与电力行业热工自动化技术委员会在2016年共同发布的《智能电厂技术发展纲要》[5]中,将“智能电厂”定义为:“在广泛采用现代数字信息处理和通信技术基础上,集成智能的传感与执行、控制和管理等技术,达到更安全、高效、环保运行,与智能电网及需求侧相互协调,与社会资源和环境相互融合的发电厂”。2018年,中电联发布的《火力发电厂智能化技术导则》[6]定义“火力发电厂智能化”为:“火力发电厂在广泛采用现代数字信息处理和通信技术基础上,集成智能的传感与执行、控制和管理等技术,达到更安全、高效、环保运行,与智能电网及需求侧相互协调,与社会资源和环境相互融合的发展过程”。刘吉臻院士在2019年《数据驱动下的智能发电系统应用架构及关键技术》[7]一文中从数据应用的角度阐明了智能发电的五大数据化特征,指出“智能发电的发展需要经历由初级形态向高级形态、由局部应用到系统应用的历程。由于发电系统智能化装备与技术的发展还不充分,对应用需求的分析和理解还须进一步深化,因此在数字化电厂框架下的局部智能化将是当前的主要发展模式”。

由此可见,数字化是电厂智能化的基础,智能化电厂应在数字化电厂基础上进行进一步的深化和拓展,同时采用云计算、大数据技术、物联网等技术,使电厂的运行、控制、管理和决策等更加符合现代化电厂的要求[8]。本文认为,可从以下两个方向推动智能电厂建设。

1)在基础设备层,可采用成熟的现场总线仪表、执行机构、电动机控制器等设备,全方位采集发电厂相关设备和系统的数据,在生产设备层实现所有设备的数字化、智能化。

2)对于电力生产和管理过程中状态、设备、位置、环境等泛在数据信息,可利用数据处理分析融合技术,与相关业务流程深度集成,为上层智能应用提供数据基础和驱动力。

通过上述分析可以看出,设备的数字化、智能化是实现智能电厂的基础,如何基于现场总线技术进行智能设备管理,如何对现场总线数据进行分析和挖掘,将成为智能电厂重要研究方向之一[9-10]。

2 现场总线技术

近年来,现场总线技术发展迅猛,现场总线控制系统在国内电厂中的应用范围已不再局限于辅助车间,已经在大型火电机组上大规模应用[11-13]。

现场总线技术采用数字信号代替模拟量信号以及开关信号的通信,遵循统一的总线协议,可以双向数字通信,具有更加开放、更快部署和更易开发的特点;现场总线设备具有丰富的状态、诊断、参数信息,多种智能化功能以及现场级的信息处理和控制能力。因此,通过在全厂范围内构建以现场总线技术为核心、现场智能化设备为基础、数字化网络技术为手段的全厂自动化控制系统[14],可实现了电厂设备和系统间的数字化、智能化、网络化通信。

然而,很多电厂在应用现场总线技术时,仍以常规的设备监控手段为主,对现场总线丰富的设备信息挖掘较少;有一部分现场总线设备供应商在基础控制功能的基础上,仅增加了一些基本的设备管理功能来管理现场总线设备,虽然支持现场总线设备实现数据读取与组态、日志记录和台账管理等功能,但是并没有对这些状态信息进行集中的监测和分析[15-16];同时,基于控制效率的考虑,控制系统一般只关心与控制逻辑相关的总线数据,大量的状态信息都被控制器抛弃不用,无法完全发挥现场控制系统的海量数据优势;现场总线技术带来的大量设备状态信息,未进行深入的开发应用,极少采用大数据技术进行设备运维、状态检修、节能降耗、经营管理等方面的研究,未能发挥其应有的价值。

本文依托国内某大型百万火电机组2×1 000 MW超超临界燃煤机组新建智能电厂建设工程,研发并应用了基于现场总线技术的智能电厂设备管理系统,实现了总线设备的实时监视、分析、预测、评估和故障诊断等功能,真正发挥了现场总线设备信息丰富的优势,完成了全厂总线设备的集中管理与监控,使得传统的电厂设备由计划检修向状态检修成为可能,具有一定的行业市场推广价值。

3 基于现场总线技术的智能电厂设备管理的应用

该工程DCS及现场总线卡件均采用北京国电智深控制技术有限公司EDPF-NT+产品,主机单元侧配有DPU40对、主机公用4对,脱硫7对,其余辅控DPU共计34对。辅网方面几乎囊括了火力发电厂涉及的所有辅助控制:除了常规的水岛、精处理、除灰、输煤、脱硫脱硝氨区外,还包括采暖加热、制冷通风、制氢站、综合给排水、中水泵房、电除尘、燃料管控部分,全厂几乎没有PLC,全部纳入DCS控制,是真正意义上的全厂主辅一体化DCS项目。

除涉及到安全停炉停机及高压电气设备外,整个电厂全面采用现场总线智能设备以满足智能化电厂建设的需要,接入EDPF-NT+系统的现场总线设备超过4 000台,其中:变送器1 071个、阀门1 959个、马达760个、分析仪表87个、智能采集箱310个,配置的EDPF-PB卡达324块。需有快速巡回检测和快速控制的能力的设备,例如电动执行机构、马达控制器、变频器等均采用PROFIBUS-DP通信协议。基本测控对象压力、温度、液位、流量、气动阀门定位器等变化缓慢,不要求快速响应时间,但要求复杂的模拟量处理能力的设备采用PROFIBUS-PA通信协议,总线设备总体覆盖率达到75%以上。这些现场总线设备在常规I/O点基础上,扩展了设备诊断、状态及内部参数等数据点,为智能化功能的开发和应用提供了强大的数据基础。

本工程在该厂智能发电平台上,融合现场总线、大数据分析、机器学习等技术,集成AMS现场总线管理软件,建立了基于现场总线技术的设备管理系统,从而实现现场总线设备状态监测、系统故障统计分析、健康评估、预测检修。具体功能如下:

3.1 现场总线设备状态监测

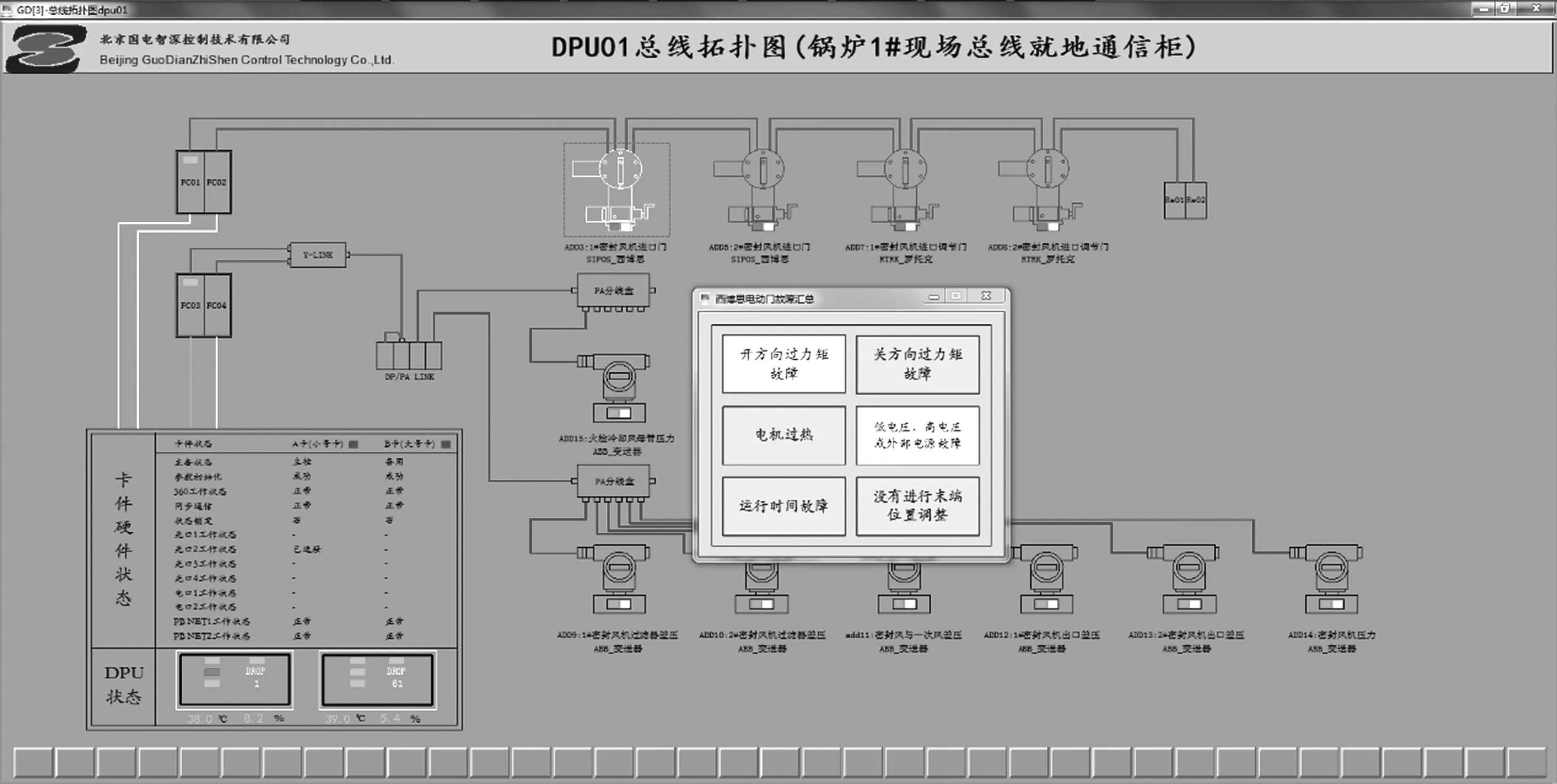

国电智深现场总线控制系统的通信主站除了可以完成对智能设备的基本控制和数据采集外,还能实时解析设备的周期性数据,现场总线设备的周期性数据除包含设备正常状态信息外,还包含一些报警诊断信息。比如电动执行机构除了对设备进行开关控制还能进行过力矩、电机过热、电机电源故障等报警诊断信息,变送器除了包含过程测量值之外,还能进行传感器故障、量程越限等报警。通过解析的信息,结合现场总线实际的设计和施工情况,可制作现场总线拓扑结构及设备状态信息的解析界面,布置在DCS实时监控画面上,可供热控和运行人员直观、实时了解到设备目前的通信状态及运行情况。如图1所示。

图1 现场总线拓扑结构及设备状态信息解析图

在DCS画面上,以拓扑图的形式对控制器、IO模块、通讯主站卡、光口、从站设备的运行状态、通讯状态进行集中监测;同时,对从站设备的通讯地址、状态信息、品牌型号信息、各通讯柜物理安装地址、PA分线盒的物理安装位置及PA设备接线端子图等信息进行直观展示,可帮助热控人员进行设备维护管理。

3.2 现场总线系统故障统计分析

现场总线系统故障类型包含控制器故障、通讯主站卡故障、从站设备故障三种。

控制器故障监测主要监视控制器运行状态、网络状态及主备状态。当出现非人为操作切换至备用时,判断为故障状态,DCS画面提示控制器已切换需检查系统;冗余A/B网络状态及IO卡监测点状态出现跳变时,DCS画面提示网络异常及IO卡件异常。

通讯主站卡故障监测主要监视通讯主站卡的运行故障状态、光口运行故障状态。由于通讯故障、设备故障、网络故障都会造成PB卡的主备切换,通过对PB卡状态进行检查,来辅助判断故障信息。

从站设备故障监测统计系统按照同厂家同类型设备分类统计,以上三种类型数据送至设备管理系统利用数据模型进行全面统计分析,给维护人员及管理人员提供检修决策信息。

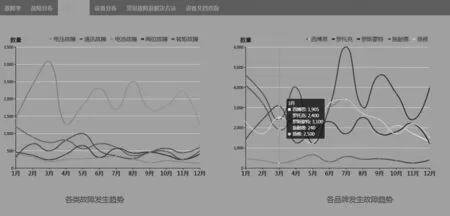

现场总线系统故障统计画面,如图2所示。

3.3 现场总线设备健康档案

通过全面对现场总线设备的状态信息、故障诊断信息、报警信息、维护信息等数据进行收集,结合现场总线设备的品牌、所在工艺系统、设备的报警类型等多维度数据,并利用大数据分析技术,建立设备健康状态评价模型,实现对设备健康情况评估,生成总线设备的健康档案,如图3所示。

图2 现场总线系统故障统计图

设备健康档案以列表的形式对设备信息进行全面展示,同时包括品牌属性管理、设备属性管理、设备报警查询等功能。品牌属性管理展示各品牌设备的参数情况及GSD类型,方便在检修过程中快速查找设备对应的GSD文件,提高检修效率。设备属性管理将所有总线设备的名称、地址、就地柜、系统、DPU编号和端口等情况统一呈现,支持按照机组、系统、就地柜等分类,进行模糊查询,方便快速锁定故障设备。设备报警查询可以按照机组、系统、品牌类型,分时段检索所需要的报警信息。

图3 现场总线设备健康档案

3.4 现场总线设备管理软件(AMS)

该工程采用国电智深公司EDPF-AMS现场总线设备管理软件,EDPF-AMS基于PROFIBUS、HART等总线协议、EDDL规范及技术,可与EDPF NT+深度融合使用,也可独立配合PB卡等主站使用,AMS集设备管理、监视功能等于一体,主要功能如下:

1)具备远程设备参数查看和组态功能,可对大量智能总线设备进行集中管理,完全替代了传统的手操器的功能,提高了设备检修和维护效率。

2)可进行设备的状态监测和诊断,无需进入现场或拆下仪表,在线可实时查看设备诊断状况,快速定位仪表故障,为设备维修提供依据,大大降低设备的维护成本。

3)可设定设备校验计划、制定校验方案及跟踪校验过程,生成校验报告,设备健康状况报告,实现主动性维护和预测性维护。现场总线设备管理软件校验管理界面,如图4所示。

4)可提供深度设备报警简报功能,精确监控设备状态;提供丰富历史记录包含操作记录,参数记录,报警记录等。

5)采用开放的设备集成技术和规范,能够兼容不同厂家各种类型的智能仪表,可避免使用多种组态配置工具和软件,具有统一的操作方式和用户界面。

图4 现场总线设备管理软件校验管理界面

3.5 现场总线设备预测检修

该工程通过对现场总线设备海量的状态数据进行分析挖掘,统计分析设备的故障情况,预知设备的运行变化趋势,诊断设备故障,并给出常见的故障解决办法,从而帮助检修人员有针对性和预防性的开展检修工作。

1)通过对不同设备的不同故障信息汇总分析,统计出设备的故障率、分布情况,来判断设备的故障多发位置及原因,方便制定合理的检修方案,快速高效的消除设备故障点;同时,还可以通过某类设备的故障发生频率、故障集中度及故障分布来对此类品牌或同批次生产的设备进行运行稳定度评估。通过安装、运行时间、维护相关活动进行设备生命周期管理。如图5所示。

图5 现场总线设备故障率统计图

2)采用数据分析相关算法,对现场总线设备长周期的历史数据样本进行学习和统计分析,分析设备劣化趋势,同时采用如BP、LSTM等机器学习方法,对设备相关的历史数据进行学习,构建不同工况下的设备运行模型,将设备实际运行参数与模型输出进行多维比对,生成现场总线设备趋势分析图,实现设备故障早期预警。如图7所示。

3)建立基于多种典型性工况下的总线设备特征模型,利用故障所对应的征兆,实现对异常工作状态的快速诊断,对运行设备进行全方位的诊断管理。同时将运行专家的专业知识和经验、运行规程、设备设计资料等表达和固化为专家知识库,专家故障知识库丰富的故障识别规则,可保证各种故障类型判断的准确度,最后通过推理分析方法,进行设备故障识别诊断,并给故障解决方法和建议。

图6 现场总线设备趋势分析图

4 应用效益

该工程通过基于现场总线技术的设备管理系统,可直接管理全厂4 000多台总线设备。投入运行一年来,通过现场总线设备的状态实时监测及AMS管理软件,大大提高了热工检修人员日常巡检效率,每天热控班值可节省3小时故障巡检时间,全年节省约1 000小时,节省的人力成本可以再投入到精密点检中;通过对设备故障的预警和诊断功能,及时提醒和指导运行人员做好应急处置操作,防止事故的发生或事故处理过程中的扩大,提高检修人员消缺的快速性、正确性、安全性,从而提升了设备的可用率,保证设备安全运行;通过对设备故障概率、故障类型的统计分析,优化了设备备件库存,减少备件资金使用率,年节约备件采购成本约100万元;利用大数据分析技术,对全厂总线设备故障进行全面统计分析评估,为电厂制定合理的检修计划和相关措施,提供了有针对性的指导,节约了大量的检修成本。

5 结论

本文依托现场总线技术提供的丰富设备相关数据,融合大数据、机器学习等先进技术,建立设备管理系统,使得传统的电厂设备由计划检修向状态检修成为可能,将有助于全面提升企业的内控质量和市场竞争力。

现场总线技术的应用实现了全厂生产底层设备的数字化、智能化管理,是建设智能电厂的基础和前提,虽然传统控制思维及配套设备局限性的影响,但由于现场总线技术能够最大化提升现场数据采集和设备管理效率,有效的降低控制系统的成本,实现大范围的信息共享与交互,预计在不久的将来,后续的大规模应用将是必然趋势,这也是未来智能电厂技术发展的方向。