机械设计与加工中的CAD/CAM技术设计研究

2020-12-08赵明侠

赵明侠

摘 要:信息化时代的到来,为各项牵扯计算机技术的理论研究,提供发展空间,其中延伸出的CAD/CAM技术,在当前形势下已广泛应用于诸多领域的技术研发,从本质上分析传统与当前技术的转变与创新,研究其设计方案与操作过程,能够实现经济增长与技术革新的发展目标。机械产品的设计与加工的主要部分基于CAD/CAM技术的集成系统,作为机械设备的开发流程,完整的CAD/CAM技术体系是协同制造的管理闭环,以此达成理论与技术相结合的效果。文章将针对CAD/CAM在机械设备全程制造中的实际流程进行探究,提出总结相关优势与漏洞。

关键词:机械产品;CAD/CAM技术;设计;集成系统

中图分类号:TH122;TP29 文献标识码:A 文章编号:1001-5922(2020)10-0134-04

Abstract:With the coming of information age, it provides development space for the theoretical research of computer technology. The extended CAD / CAM technology has been widely used in technology research and development in many fields under the current situation. In essence, it analyzes the transformation and innovation of traditional and current technology, studies its design scheme and operation process, and can achieve the development goals of economic growth and technological innovation . The main part of mechanical product design and processing is based on the integrated system of CAD / CAM technology. As the development process of mechanical equipment, the complete CAD / CAM technology system is the closed-loop management of collaborative manufacturing, so as to achieve the effect of combining theory and technology.This paper will explore the actual process of CAD / CAM in the whole process of mechanical equipment manufacturing, and put forward the summary of relevant advantages and disadvantages.

Key words:mechanical products; CAD / CAM; design; Integrated system

0 引言

互联网技术的全面性铺开,造就信息化、数字化时代的到来,目前传统企业中存在的主要矛盾有是旧时结构体系相对固化与制造资源聚集性强,导致产品个性化制造与大环境经济环境不相匹配,因此,着眼整个机械行业的未来发展路径与规划,应当建立健全市场内部驱动力,并配以反应迅速的网络化工作体系,如果合理有效的对技术研究结构进行革新,将把握企业生产活动的质量水平、争取更大市场份额。

1 CAD/CAM 概述

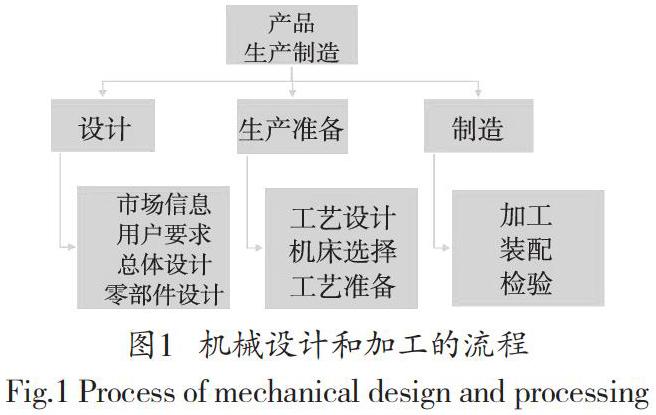

CAD/CAM技术的发展进程源于计算技术的深入研究,作为计算机技术领域下的重要分支,使CAD/CAM具有计算机技术的相关属性,产生效能是针对电子设备以及计算机技术应用,与机械研发人员协同整合研究资源[1]。企业研究本质就是通过对CAD/CAM技术的实际应用,转变传统生产模式,提高企业综合创收水平,具备抵抗市场冲击的能力。CAD是对各类设备进行计算机辅助设计,CAM则针对各类设备的计算机辅助制造,能够为产品设计与制造提供综合性、提高经济效益、使产品研发过程科学智能的发展优势。CAD/CAM的工作流程如图1所示。

2 CAD/CAM 系统结构功能

CAD/CAM系统是具备计算机技术属性的专业性设备制造系统,通过对特征类别管理和特征造型的功能应用,使各系统具备以下主要功能。

2.1 CAD系统

2.1.1 特征类管理

CAD/CAM的特征类管理体系能够对造型模型达成特殊化造型设计、特殊化编程以及查询等功能。CAD/CAM的特征类管理主要内容是对造型工具与定义工具展开特征類定义的转型,重新定义特征类管理中的文件名字、特征码、特征类版本、实际可操作范围及坐标点[2]。特征类管理相关编程的工作是针对性的对特征数据库中已存在的内容进行完善或修改,同样存在删除某个特征类的可能,查询程序同样是对特征库中一切资料进行搜索,进而展开特征库中内容的编辑与管理。

2.1.2 特征造型

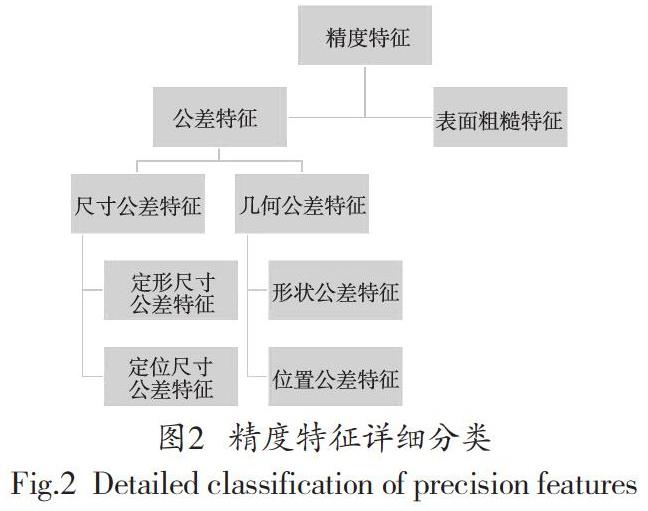

特征造型基于特征库的信息支持,通过对特征性模型的造型描绘,将具体产品制造流程的相关信息传输至存储信息的管理库中,为方便其他系统应用的数据参考。所谓特征编辑就是在参考数据资料库中的内容下,开展对已确定的机械设计参数进行完善性的整编与修改,之后依旧将产品信息传输至综合数据库中[3]|,精细化结构如图2所示。只有充分结合造型管理与特征中二者优势,才能推动行业可持续发展。

2.2 CAPP系统

CAPP系统是处于CAD与CAM系统的位置中间的具有传输、内容制造作用的服务系统。其工作方法是通過搜索引擎对相关工艺的搜查调阅与人工结合智能设备的设计方法,对产品零部件进行内容搜寻与派生。CAPP的工作环节包括新定制工艺生产流程、图表测绘、文件建档等几大区块组成。相较于CAD/CAM的工作任务,CAPP是对整体系统中的流程起到撰写、存储与传输的功能,同时支持多人的群体工作要求,协助工作人员的工艺设计,方便设计与加工的高效工作。

2.3 CAM系统

CAM系统的主要工作内容是建立在CAM的应用软件上,收到CAPP系统的各项工序后,生成机械部件的加工数据,从而达成刀位文件的创立,并在后缘加工处理中形成NC程序,基于应用方式处于虚拟化环境,需要对NC程序的有效性与对零部件的可用性进行检查,之后将可靠的NC程序传输至数字控制机床中,完成CAM系统的主要应用功效。

3 CAD/CAM技术在机械制造过程中的应用

CAD/CAM的技术运用需要搭建在相关理论知识的基础上,因此,人工智能与数字化转型会对CAD/CAM技术的应用产生推进作用,其中涉及到诸多方面的技术加工,指明机械制造领域各方面对此技术的应用方向存在多类别特点。

3.1 CAD/CAM技术在的应用设计

社会生产活动中对机械制造水平提出更高要求,机械化生产能力不断提升,机械制造方式逐步由数控机床工作替换掉传统人工机床[4]。在机械领域,通过对机械设计与加工进行创新性转型与提高生产过程水平更能够有效提高实际经济效益。结合机械制造工程,计算机的辅助功能有以下应用功能。

3.1.1 工程分析

对于工程的分析方法主要包含有限元分析、机械仿真分析及运动学。结合不同部件设计工程,应进行符合实际的特定分析[5]。关于机械工程中的的两大部分可以总结出其特征应用,首先在工程文件的内容中的静态数据包含机械部件的各项设计参数、合格标准、相应的资源与设备数据;其次是生产项目中的动态数据,其中包括具体设施零部件的产品性能、总体构造、图表、相关技术要领等。

3.1.2 三维造型

三维造型的对机械零部件的加工关键在于物体点、线、面、体的组合描绘,之后进行细节部分的着色、消隐等加工步骤,通过虚拟化表现形态展现物体实际形态,以便直观有效的对机械部件进行查验与问题排查。

3.1.3 图形符号库

CAD/CAM的数据计算工程可以将一些图片资料进行数字化传输,并将其存储于图形符号库中,符号库存储内容包括机械加工中的各类部件构造图、产品信息图以及零部件的平面图和三维造型图。图形符号库的创建能有效减短信息调阅时间,方便之后工作的开展。

3.1.4 建立文档与图表

在机械部件的制造过程中,不仅依靠各项数据、工程图,在诸多设计中,同样需要对产品信息进行归纳整理,因此,在描绘相关属性中,有必要对产品信息进行文本式的说明。同样,在涉及部分产品的参数对比与分析工作中,需要建立完善图表,通常情况下可以用柱状图、折线图以及饼图等,可以结合实际应用场景灵活选择图表类型。

3.1.5 制定标准参数数据。

在机械部件设计与生产行业中,产出相似的部件通常为一系列或同一标准下的内容产物,但由于具体适用范围有所差异,所以在一定参数上存在差别。通过对产品信息进行参数的标准化操控,就可以利用标准参数的设计方案,创建相同体系的数据库。在未来出现相似机械部件的设计工作时,随时提取数据库中的某系列标准参数,作为基底,结合新产品需要,制定新参数,快速的成立新产品的样式结构。

3.2 CAD/CAM技术在机械制造中的操纵使用

3.2.1 CAD/CAM基于机械加工的操纵目标

基于进一步改善生产流程的目的,专业技术人员需针对薄弱环节进行完善和补充,对机械生产设计与加工步骤进行优化,以保证机械零部件的质量要求。CAD/CAM的计算机仿真工艺,对零部件进行编程与数据检验,推进机械设备标准化发展。利用计算机在机械制造过程中管理控制与操作生产设备,这就是CAD/CAM的工作形态。我们只需要在CAD/CAM系统中输入零件加工的工艺路线与工序内容,就会自动生成物品加工时的生产轨迹以及数控加工法式。

3.2.2CAD/CAM各模块的相应实现办法

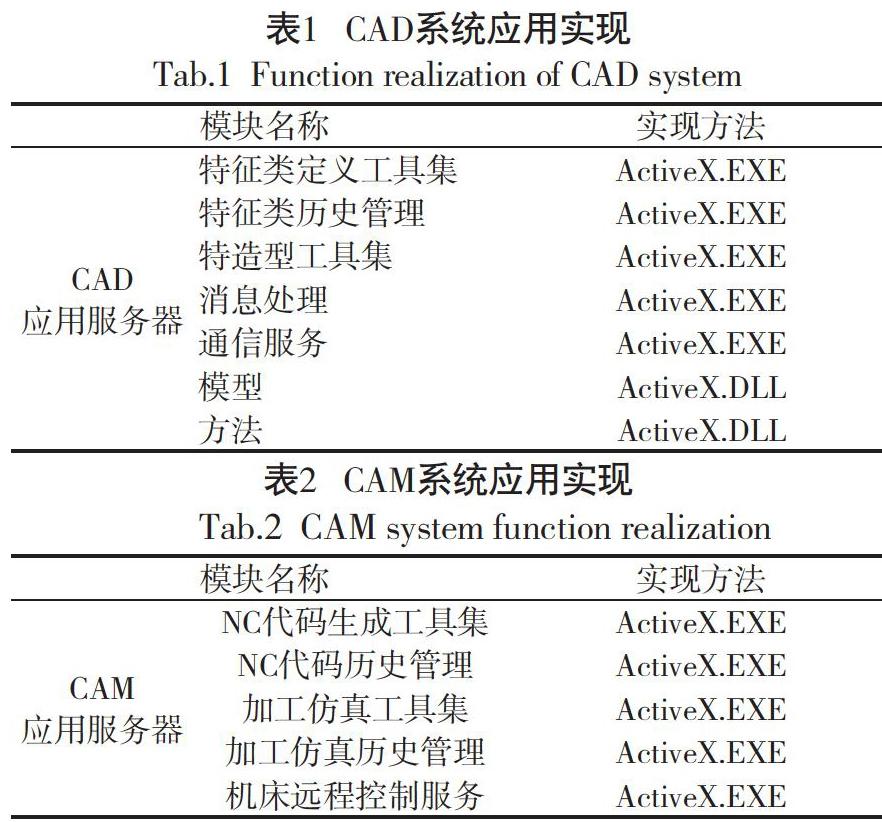

关于CAD/CAM的技术应用系统模块简述,其中的大部分管理功能是实现基于ActiveX.EXE的编程组件,如表1、表2所示。由此可以得出:服务器内部的连接方式从主题上来看是相互一致的,因此在系统管理任务上,能够实现并发执行的特点。考虑到模型计算的复杂性与庞大性,在制定运行进程中,实现方法制定为ActiveX.DLL。

4 CAD/CAM技术在机械制造过程中的优势与不足

4.1 CAD/CAM在机械制造流程中的有利形势

CAD/CAM技术基于产业信息化的发展,所催生出的具备智能化、现代化、数字化的科技型产能系统[6]。CAD/CAM技术具有以下优点:①面对结构复杂、加工程序冗杂的复杂零部件,传统的手工制作机床已经无法满足质量要求,CAD/CAM技术完善了对精尖零部件的需求,数控机床对加工技术的编程起到简化的作用,加速零部件的加工进程,相对于落后的数控程序编制,CAD/CAM技术不仅在时间上大大缩减了工时,在容错率方面也全方位领先;②通过合理利用CAD/CAM的计算能力,对产品的设计方向起到助推作用,提升产品数字结构的运算效率,对技术人员手工绘制工作的精准度起到有效保证,在提高机械部件的绘制速度中,科学有效的规避了人工手作的误差,对机械整体设计起到质量保障[7] ;③CAD/CAM技术功能能够对机械设备加工任务起到规范标准的作用。

4.2 基于CAD/CAM系统下机械制造中的不足

目前,CAD/CAM技術在处理具有针对性的智能、自动设备制造流程中较为欠缺,在一定程度上对机械设计与加工产生滞后作用。CAD/CAM在专业技能的应用范围不断扩大,帮助机械生产质量优化,但面对机械设计与加工过程中,仍存在需要解决的问题。首先,关于CAD/CAM技术在实际工作的进程中存在技术方面的限制[8]。CAD/CAM在处理机械设备中零部件的设计与加工方面,可以达到规划要求,但对机械设备做整体的流程规划时,缺少成体系的生产工艺流程。其次,相关设计与加工人员对CAD/CAM系统的操控,存在过于依赖的影响。尽管CAD/CAM的实际应用对机械部件的设计与加工起到完善,但是人工操控对智能化设备的依赖会降低其本身技术应用能力,造成了人工技能与经验的退步[9]。

4.3 CAD/CAM技术在机械设计和加工中应用的改进

措施和建议

完成系统整体升级需要我们首先理解人工技术与计算机技术相结合的理念,虽然现代化数据体系丰富了制造结构,但单纯依靠计算机相关技术会导致基础建设能力欠缺,不利于企业的产业链的可靠性与完整性,因此,必须正确认识人工主管能动作用与数据技术操控的客观工作效率相互协调的动机与能力[10];其次,我们需要强化各机能相融作用,注重不同技术的借鉴与互补,CAD技术与CAM技术在专业领域是区分开来的,但共同作用于一种行业中时,会在一定程度上产生共同研发与技术共融,因此,深入相关技术的科学结合,实现真实有效的新兴技术研究,以此推动行业领域内的发展与引领。

5 结语

为实现更高效的设计与生产效率,积极运用CAD/CAM技术在机械行业中的优势,推进整体流程的一体化进程,有效提升相关工作人员的设计能力,为制造周期提供缩减作用。剖析采取计算机辅助设计与制造的技术,对比分析后得出最优工作方案,通过阐明CAD/CAM系统中的特征性管理与造型,了解系统内部操控目的与流程。总结CAD/CAM当前形势下面临的困境,结合本市技术的优缺点,为将来产品的有机整合,提供数据系统支撑,进一步提高企业生产效益。对于未来新型机械工程部件的制造,CAD/CAM技术同样需要结合不同标准制造出新应用。

参考文献

[1]武承晨.计算机辅助设计CAD技术在机械设计及制造中的应用[J].内燃机与配件,2020(06):235-236.

[2]李金莲.简析CAD/CAM技术在机械设计及加工中的应用[J].南方农机,2020(01):107+118.

[3]曹明月.计算机辅助技术与机械设计制造的结合分析[J].内燃机与配件,2020(01):232-233.

[4]刘朝晖,谢世坤,郑大腾,等.基于应用与创新能力培养的机械工程专业CAD/CAM/CAE教学改革[J].广东技术师范学院学报,2019(06):105-109.

[5]白雪峰.计算机辅助设计教学方法及实践探讨[J].创新创业理论研究与实践,2019(11):69-70.

[6]叶建华,曾寿金,黄卫东.CAD/CAM技术课程案例库建设与教学改革[J].福建电脑,2019(08):110-111.

[7]罗皎.浅谈计算机辅助技术与机械设计制造的结合[J].内燃机与配件,2019(21):246-247.

[8]孙丽丽,刘永明.探讨计算机辅助技术与机械设计制造的结合[J].时代农机,2019(07):30-31.

[9]杜宛谦.浅谈计算机辅助技术与机械设计制造的结合[J].南方农机,2019(21):129.

[10]王朝阳.浅谈计算机辅助设计在生产制造中的应用与发展[J].科技创新导报,2019(21):7+9.