斜拉桥桥梁检查车的力学性能分析

2020-12-08张耀宇

张耀宇 陈 东

(安徽建筑大学 土木工程学院,安徽 合肥 230601)

交通运输是国民经济的动脉, 而道路桥梁又是实现交通运输的基本条件, 因而, 道路桥梁建设与发展, 对国民经济的发展有着重要的作用[1]。邓巧丽[2]在桥梁检查车的研究与应用中表明了对全自动控制梁外桥梁检查车,不仅安全而且可靠,同时还可以对组合梁、板进行全方位的检测和维护等。杨詠昕[3]研究了特大型桥梁面临震颤威胁时,妥当使用被动气动控制方法可有效避免此威胁。吴奕琴[4]通过Pushover分析方法、能力谱方法和地震损伤分析三个方面,对桥梁抗震能力提供了新的评估方法,并通过算例加以验证,讨论了高阶模态对高墩桥梁在不同地震等级和不同场地类型的地震响应的影响。桥梁的使用周期较长,在运营过程中常出现一些无法避免的现象,例如混凝土的碳化与侵蚀,钢筋的腐蚀、裂缝等问题。该项目工程是通过主梁的结构形式来确定检查车采用悬挂式吊车,当检查车在检修桥梁的过程中,通过对检查车的有限元分析,计算检查车在轨道移动过程中各项性能指标是否满足要求[5]。

1 工程简介

该工程是一座特大型桥梁,其主桥为三塔双索面预应力混凝土斜拉桥,跨径布置为84m+300m+300m+84m,主桥全长768m,桥面宽32.8m;主梁为双边箱预应力混凝土梁,主梁在中塔处与中塔固结,边塔处为半漂浮支承体系;桥塔为双柱式索塔,桥面以上不设横梁,斜拉索为扇形密索布置,全桥共计100对斜拉索,中塔每侧26对,两个边塔每侧各12对,如图1所示,实体墩,桥墩、桥塔基础都是钻孔灌注桩基础。

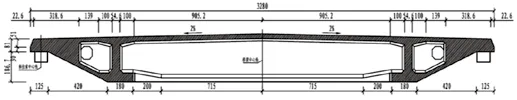

2 主梁检查车

全桥总共有2台检查车,分别在大桥两个主跨各布置一台,检查车主要由电气控制系统、桁架系统、驱动系统、龙门架、轨道系统、轨道系统组成。整体采用铝合金方管材料,方管的截面尺寸分别是100x5mm和50x5mm.根据主梁的结构形式,如图2所示,来确定检查车所采用的方案,即驱动机构是将钢轮倒置于布置在主梁底部的工字型型钢轨道上,龙门架将桁架梁与驱动机构连接在一起,在电机的驱动下运行。维修人员可通过设置在桥面指定位置进入检查车,进行维护作业。检查车不使用时停靠在索塔旁边,停靠时应使用手轮实现驻车制动,并设固定插销。检查车为全自动控制,可对主梁底面进行全方位的检测和维护。

图1 大桥主桥立面布

图2 大桥主桥主梁构造图

3 SAP2000有限元分析计算

3.1 有限元模型的建立

有限元模型的建立有利于工程项目的还原,为后续计算提供帮助。该工程的主梁检查车是桁架结构,错综复杂,先在AutoCAD中建立三维模型,然后再导入到SAP2000中。在SPA2000中,首先,输入铝合金的材料的相关参数,见表1;其次,设置两种方管截面尺寸,分别为100×5和50×5;最后,建成工程简化模型,如图3所示。

表1 铝合金材料属性

图3 检查车有限元模型图

3.2 荷载的施加

3.2.1 分析检查车所受的荷载

本项目的检查车主要承受恒载(铝合金材料的自重)、活载以及当地的风荷载。检查车结构为桁架,连接方式是铰接,主要承受轴力,故荷载应施加在杆件各处的节点上[6]。因此,主梁检查车的安全性能取决于在实际情况下最不利状态的位置下是否满足要求[7]。通过本项目与力学的结合可知,其最不利状态的位置有两处:跨中和悬臂端。

在SAP2000软件中,检查车所承受恒载可以自动添加,其数值是24.3KN。根据《建筑结构荷载规范》计算检查车承受的风荷载(WK)为43.8KN,计算公式如下:

检查车所承受的活荷载主要体现在均布荷载和集中荷载,其中均布荷载的数值是0.5KN/m2,集中荷载是10KN,集中荷载主要考虑作用在跨中和悬臂端两种工况。3.2.2 用SPA2000软件模拟在两种工况下荷载的施加

(1)恒载采用铝合金材料自重,SAP2000自动添加;活载采用均布荷载为0.5KN/m2,集中荷载在跨中;桁架16个节点每个节点均分施加625N;风荷载计算总量为43.8KN,均分在迎风面各节点为264N。(2)恒载采用铝合金材料自重,SAP2000自动添加;活载采用均布荷载为0.5KN/m,集中荷载在悬臂端;桁架8个节点每个节点均分施加1250N;风荷载计算总量为43.8N,均分在迎风面各节点为264N。

3.3 运算结果

3.3.1 支座节点计算

检查车轨道采用螺栓连接,螺栓采用双螺母防松构造,同时,为保证轨道在温度作用下能够伸缩,轨道连接螺栓的预紧力采用5KN.检查车在实际运行过程中会受到荷载(恒载、风荷载、活载)的作用,所以,要考虑检查车支座处螺栓的强度,分析检查车支座受力情况,从而检验螺栓强度是否满足要求。根据设计规范要求,通过SAP2000分析软件,将检查车所承受的荷载进行施加,得出检查车支座节点处的内力图,如图4、图5所示。检查车在跨中时支座节点处最大内力值为42.5KN。检查车在悬臂端时支座节点处最大内力值为45.97KN。通过计算可知螺栓没有遭到破坏,故检查车在实际工程运行中,螺栓强度也满足设计要求,即支座连接可靠。

图4 检查车在跨中时支座节点有限元分析内力图

图5 检查车在悬臂端时支座节点有限元分析内力图

3.3.2 节点位移计算

本工程在实际桥梁检修过程中,主要受到荷载可分为集中荷载和均布荷载。检查车的轨道在结构力学中可以简化成有悬臂端的简支梁,所以,检查车所承受的最大荷载的最不利位置在跨中及悬臂端,因此,其最不利位置的节点位移必须要满足设计要求。当集中荷载分别作用在跨中和悬臂端处时,利用有限元分析可知各节点的位移图。由图6、图7可知,当检查车移动到跨中时,跨中的最大位移是8.3mm;悬臂端处的最大位移是18.6mm;由图8、图9可知,当检车车移动到悬臂端时,悬臂端的最大位移是42.4mm;跨中的最大位移是0.8mm。经计算满足设计要求,所以,该检查车在桥梁检修过程满足实际工程所需要的稳定性。

图6 集中荷载作用在跨中时,跨中位移

图7 集中荷载作用在跨中时,悬臂端位移

图8 集中荷载作用在悬臂端时,悬臂端位移

图9 集中荷载作用在悬臂端时,跨中位移

3.3.3 检查车桁架杆件应力比和轴力

为确保检查车在工程中正常使用,桁架的设计强度验算[8]是重中之重。桁架的应力比和轴力是两个关键性指标,利用SAP2000进行分析,可知检查车所有桁架杆件的应力比,如图10、图11所示。荷载作用在跨中时,检查车桁架杆件最大应力强度比为0.59,满足设计规范规定;荷载作用在悬臂端时,检查车桁架杆件最大应力强度比为0.68,满足设计规范规定。同理,由图12可知,检查车分别在跨中、悬臂端时,桁架杆件承受的轴力最大值分别为62.71KN,79.58KN。通过验算可知在这两种情况下其强度均满足设计要求,即使在实际工程中,所有桁架杆件均不会遭到破坏,即检查车强度满足设计要求。

4 结论

本文是通过实际工程与理论知识相结合,根据《建筑结构荷载规范》,利用软件SAP2000对主梁检查车进行模拟、有限元分析。通过有限元软件分析可知(1)检查车在检修桥梁过程中,当行驶至跨中时,支座处最大内力值为42.5KN。当行驶至悬臂端时支座处最大内力值为45.97KN。支座反力都在许可范围内,支座能够支撑检查车的正常行驶。(2)检查车在工程荷载作用下,其最不利位置处节点的最大位移值满足设计要求,充分的体现了检查车在运行中的稳定性。(3)通过检查车强度验算,可知当检查车分别在跨中、悬臂端时,其最大应力比为0.59、0.68;最大轴力为62.71KN、79.58KN。两种情况下均符合设计要求,即检查车在该实际工程中可以正常使用,这为铝合金方管检查车在斜拉桥桥梁的运行和维护提供了理论依据,同时也为铝合金方管检查车的结构设计及生产制造提供了技术支撑。

图10 荷载在跨中时,检查车桁架杆件应力比图

图11 荷载在悬臂端时,检查车桁架杆件应力比图

图12 检查车桁架杆件最大轴力模型图