超长隧洞TBM施工降温降湿技术研究

2020-12-08

(陕西省引汉济渭工程建设有限公司,陕西 西安 710100)

我国许多地区地热资源丰富,当隧洞埋深较大时,地温也随之较大,同时在TBM施工过程中,机械设备运行时释放大量热量,由此产生的高温高湿问题严重,威胁作业人员健康安全,影响设备运行及生产效率。此外,若降温降湿措施不当,隧洞内部支护及衬砌施工质量也会受到严重影响。因此,研究TBM在长距离、大埋深隧洞施工中的降温降湿技术具有重要的意义。在隧洞施工降温降湿方法的研究中,学者们大多从“大埋深”及“长距离”两个角度展开单因素研究。宿辉[1]等以齐齐哈尔水电站工程发电引水隧洞为例,研究了以隧洞通风降温为主,冷水冷却与人工制冰降温为辅的降温方法,取得了较好的效果;朱春[2]等针对盾构法施工的长隧道施工,提出了采用空调机组制造冷空气输送到工作区,热空气及湿气排至工作区后以达到降温除湿的有效解决方案;李湘权[3]等研究了以通风降温为主、低温冷水降温为辅的综合降温除湿技术手段;李国华[4]等介绍了超长距离引水隧洞通风系统布置优化方案;沈熙智[5]等介绍了引大济湟引水长隧道采用压入式与巷式相结合的综合通风方式。本文结合引汉济渭岭北段TBM隧洞工程实例,综合隧洞施工大埋深、长距离两个关键因素,提出“接力通风降温降湿为主,热源冷却、人工制冰降温技术为辅”的有效降温减湿技术,可供类似工程提供参考。

1 工程概况

引汉济渭引水隧洞全长98.3km,最大埋深2012m,贯通秦岭南北。岭北施工段全长36.32km,沿主洞方向由南至北沿程布设5号、6号、7号三条支洞,TBM施工段自秦岭分水岭开始至6号支洞上游2113m处结束。施工段途径秦岭主脊位置,掌子面隧洞埋深1150m。经现场实测可知,TBM施工停机整备期间施工区温度38℃,掘进期间温度43℃,TBM作业环境湿度达85%以上。

2 通风方案

常见的隧洞施工通风方式有压入式、抽出式、混合式、巷道式等。压入式通风可将新鲜风直接引至作业面,污浊风经由已挖隧洞返回,作业面污浊风排放能力强;抽出式有效吸程短,通风效率低;混合式对隧洞段面要求较高,设备布设较复杂;巷道式通风需要设置专门的通风巷道,成本较高。结合工程实际情况,本文研究压入式通风方式。

2.1 通风需求计算

岭北TBM施工段分两阶段施工。第一阶段施工最大通风距离11843.5m,第二阶段施工最大通风距离13525m(取14000m)。具体通风设计参数见表1。

表1 通风设计参数

风量计算时考虑人员需风量Q人、最小回风速度需风量Q风及稀释内燃机车废弃风量,取风量需求最大值为隧洞控制风量。计算式为

Q人=qn

式中q——作业面每一名作业人员的通风量,取3m3/min;

n——作业面同时作业的最多人数,130人。

Q风=60VS

式中V——洞内允许最小回风风速,0.5m/s。

Q内=Q需=max(Q人Q风Q内)

Q机=Q需/(1-β)L/100

经过计算, TBM工作面的需风量1515m3/min,风机供风风量为2424m3/min,管道压力损失5247Pa。

2.2 通风设备布置及选型

岭北TBM第一阶段施工通风设备采用T2.160变频轴流风机,风机性能参数为:功率3×200kW,设计风量3456m3/min,总风压7138Pa;通风软管直径为2.2m。风机采用独头压入式通风,TBM示意图见图1,风机布置在距6号支洞洞口30m位置,通风软管经6号支洞进入主洞,经组装洞、步进洞,与TBM软风管储存筒连接,污浊风通过5号支洞排出。第二阶段施工采用贯通面取风、一站压入式独头通风,通风布置参见图2。

图1 TBM示意图 (单位:m)

图2 岭北TBM第一阶段施工通风布置示意图

2.3 通风运行性能分析

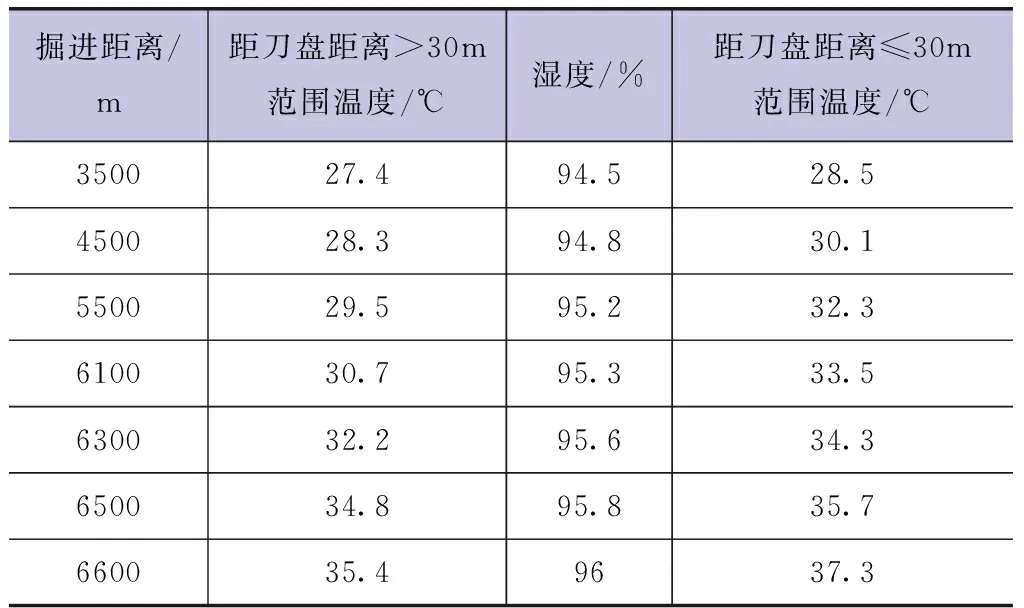

通过施工现场检测,TBM尾部储风筒处平均温度、湿度、施工区温度见表2,图3为平均温度及施工区温度随掘进距离变化曲线。

表2 初拟方案TBM尾部储风筒处检测数据

图3 平均温度及施工区温度随掘进距离变化曲线

由表2及图3可知,施工段温度随着掘进距离的增加不断加大,洞内TBM施工区温度达到37.3℃,湿度高达96%,已经超出人体与设备承受能力的极限。掘进距离在3500~6100m范围内,温度大致呈线性变化,平均温度变化梯度为0.137℃/100m,掘进距离为6100~6600m时,平均温度变化梯度为0.883℃/100m,由此得出结论,该方案前期掘进距离较短时,降温除湿效果较好,随着掘进距离增加至6100m后,通风效果明显降低。该通风方案污浊风由5号支洞排出,水雾影响较大。经现场检测可知,7—8月隧洞内受水雾影响的距离相对较小,约为2300m,其余月份水雾影响距离约为3200m,可视度最低仅为3m左右。总体来说,该通风方案水雾影响长度及可视度情况较差,已严重影响支洞内的施工作业及交通安全,支洞水雾状况见图4。

图4 优化前5号支洞洞口水雾状况

3 通风技术优化

进行第二施工段施工,需从5号支洞口直接取风,最远供风距离达到16.5km。主洞中同步实施衬砌作业,衬砌台车作业区对主洞超长距离通风效果有一定程度的削弱,若继续采用现有独头压入式通风方案很难保证正常施工需求。结合岭北TBM施工区各作业区通风要求及岭南接应段施工长度、岩温等因素综合考虑,在第一施工段施工方案的基础上进行通风技术优化,以降低工作区域温度和湿度,满足正常施工作业要求。

3.1 通风设备布置及选型

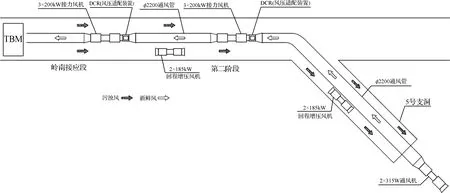

从5号支洞洞口取风,支洞洞口布置2×315kW通风机一台。主洞采用φ2200通风软管。受布置空间限制,5号支洞内布设两道φ1500的通风软管。在距离5号支洞洞口5070m水仓处及主洞第二施工段中部各设置一台3×200kW轴流风机,并辅以DCR风压适配装置作为接力通风装置。新鲜风通过φ1500通风软管,经由5号支洞转至主洞段,最终输送至TBM作业面。在主洞第二施工段中部位置与5号支洞中部位置各布置一台2×185kW回程增压风机。污浊风经由TBM作业面、主洞段和5号支洞排出洞外。优化后第二施工段的通风布置见图5。

图5 方案优化后第二施工段通风系统布置

3.2 通风运行性能分析

优化后的第二施工段通风系统应用后,洞内温度、湿度及设备区域温度的实测数据见表3、图6~图7。

表3 方案优化后温湿度检测数据

图6 温度随掘进距离变化曲线

图7 湿度随掘进距离变化曲线

由表3及图6~图7可知,随着掘进距离由6600m增加至7200m,洞内温度及设备区域温度随之增加,但较第一施工段未优化前方案,其增加速度减小较多,温度变化也较均匀,湿度随掘进距离呈线性增长趋势。当最大掘进位置为7200m时,施工区温度为33.7℃,湿度为85.8%。较第一施工段最大掘进位置为6600m时,整体温度平均下降3.6℃,湿度降低10.2%。此外,5号支洞现场仅存在轻微水雾,其余洞段均无水雾出现,水雾影响长度及可视度情况较未优化方案明显改善,5号支洞洞口水雾情况见图8。由优化前后隧洞施工通风方案实施实测数据可知,压入式通风方式应用于长距离深埋深隧洞时,随着通风距离的增加,送入工作面的风量及送风速度逐渐减小,通风效果减弱明显。采用接力通风手段,沿程增加风机后主洞内通风能力增强,洞内施工面温度及湿度有效降低。此外,压入式通风方式污浊风沿已施工洞段返回,速度较慢,造成污浊风出口一定长度内湿度过大。增设回程增压风机,很大程度上提高了污浊风回风速度,有效缓解了5号洞口水雾影响状况,保证了支洞内良好的施工环境。

4 辅助降温降湿措施

TBM施工段隧洞内的绝对热源主要包括机电设备、混凝土水化热和空气压缩等热源散热,TBM施工过程中,主要绝对热源是空压机和变压器工作发热。

可以通过减少绝对热源产生的热量达到局部降温的目的。

a.改造升级变压器冷却系统,将原来风冷空压机改造成风水双冷方式[6]。冷却系统改造升级后,现场跟踪检测显示,设备区域温度降低约5℃左右,局部降温效果显著。

b.人造冰块降温。将洞外提前制造的冰块运送至空压机和变压器等热源附近或工人工作区,可有效降低局部温度,为工人提供一个相对舒适的工作环境,施工现场冰块降温放置情况见图9。该方法利用冰块液化吸热原理,是辅助降温的一种有效技术手段。

图9 人造冰块降温现场

5 结 论

本文以引汉济渭工程岭北TBM施工段为例,对超长距离、大埋深隧洞施工降温降湿技术措施进行分析研究,得出以下结论:

a.隧洞施工埋深较大,TBM施工作业时产生高温、高湿问题,采用压入式通风方法在支洞口设置通风机将新鲜风引至施工面、污浊风经由支洞排出的通风方案在通风距离较短时可取得较好的效果,通风距离较长时,效果减弱明显。

b.采用接力通风方式,在主洞沿程布设接力风机及风压适配装置,同时在主洞与支洞适当位置布设回程增压风机,可增强通风力度及通风速度,显著降低TBM施工区域温度和湿度,同时可降低水雾影响长度,增加洞内可视度,减小污浊风排出口水雾量。

c. TBM施工过程中施工设备运行产生热量是施工隧洞内温度高的重要因素之一,通过压力机制冷系统升级改造及人工制冰降温相结合的辅助方式可达到降低施工设备的局部温度,为作业人员提供良好作业环境的效果。