小断面高竖井开挖施工方法

2020-12-08

(中国水利水电第九工程局有限公司,贵州 贵阳 550008)

山西省小浪底引黄工程施工Ⅱ标出水竖井高284m、开挖和衬砌后的竖井直径为5.5m和4m,是限制本标段完工的关键项目之一,也是限制整个工程上水目标时间的咽喉项目和关键项目,出水竖井的施工进度直接影响到整个项目上水目标的实现,意义重大。由于出水竖井的高差大、断面小、施工穿越的地层复杂、围岩条件差,造成竖井施工难度大、安全隐患大,为此必须研究出一套适用于小断面、高竖井的开挖施工技术。国内外缺少对类似的小断面、大高差的竖井施工技术研究。本文针对施工中将出现的技术难度较大的开挖、除渣,以及设备对比选择、正井和反井法施工进行研究和对比,总结一套施工方法,对类似项目有指导和参考作用。

1 工程概述

1.1 工程概况

山西省小浪底引黄工程位于山西省运城市,是自黄河干流上的小浪底水利枢纽工程向山西省涑水河流域调水的大型引调水工程。工程年引水量为2.47亿m3,设计流量20m3/s。工程引水干线起始于垣曲县境内板涧河河口右岸的小浪底水库库区,终止于闻喜县境内的吕庄水库,线路总长度59.6km。

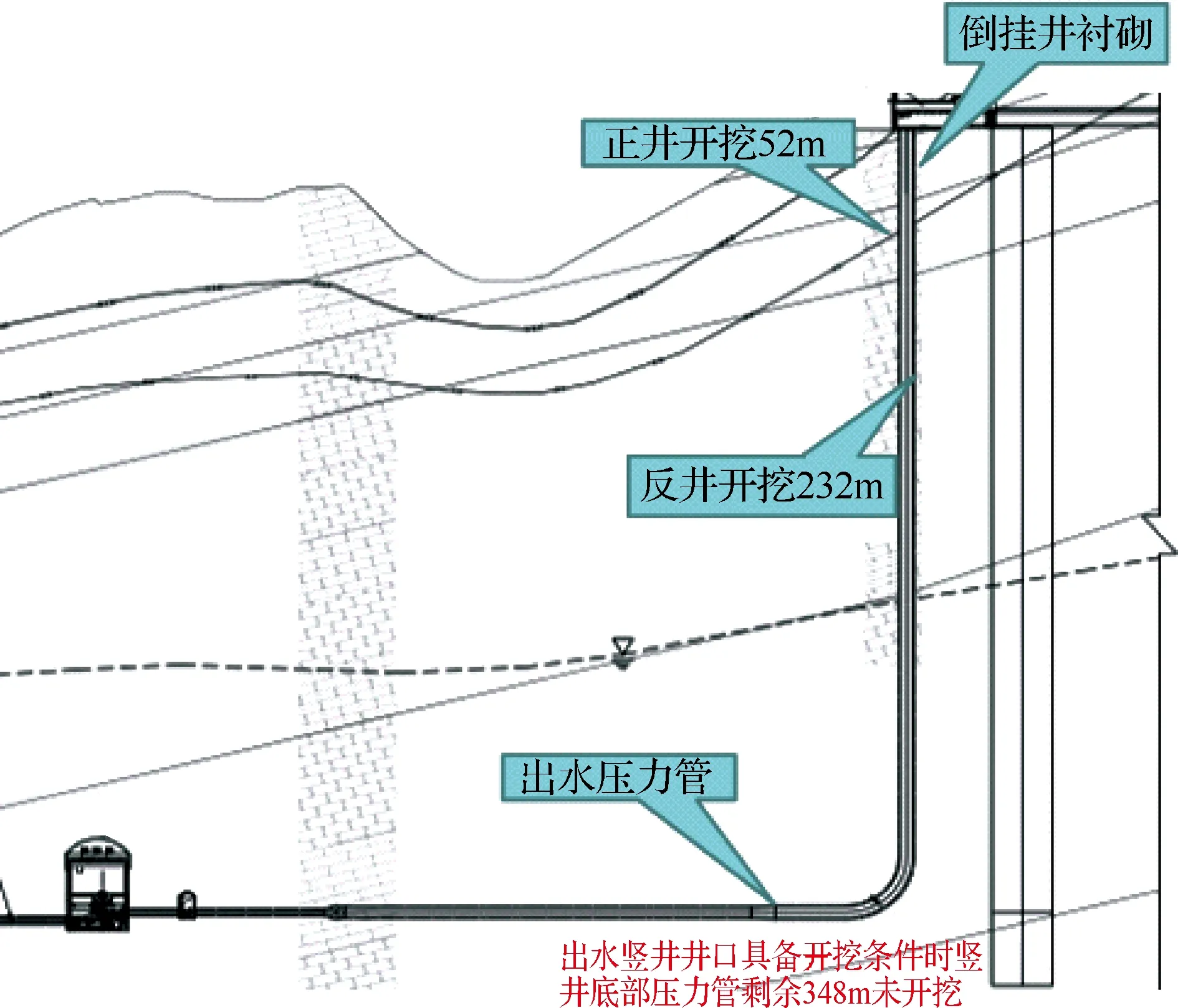

出水竖井是限制整个工程上水目标的关键项目,出水竖井位于出水压力管道末端,底部与出水压力管道相接,顶部与出水池相连,竖井底部弯管底板高程为208.8m,竖井顶部井口高程为492.72m,总高差283.92m,出水竖井倒挂井段(492.72~470m高程)的开挖直径为6.5m,喷混凝土厚15cm,锁口混凝土厚0.5m;高程470m以下竖井段Ⅲ类围岩的开挖直径为5.4m,喷混凝土厚10cm,Ⅳ、Ⅴ类围岩的开挖直径为5.5m,喷混凝土厚15cm,井壁混凝土厚0.6m。

1.2 工程地质条件

出水竖井从上至下岩性分别为奥陶中统(O2)杂色薄层—中厚层泥质灰岩夹泥灰岩、黄绿色微薄层泥灰岩、棕黄色薄—中厚层泥质灰岩夹钙质页岩,奥陶系下统(O1)灰白—浅黄色薄—中厚层泥质白云岩、白云岩夹泥质软弱夹层。出水竖井在开挖过程中揭露岩石多为中硬岩,饱和单轴抗压强度为15~60MPa,围岩结构破碎,裂隙很发育,裂隙面平直粗糙,泥钙质充填其中,小型溶腔、溶洞发育;岩体受SE向、NE向和层面切割影响,呈块裂结构,岩体破碎松散,呈碎裂、块裂结构,层面软弱滑塌严重,围岩极不稳定,以Ⅴ类围岩为主。

2 施工技术方案

2.1 正井法、反井法施工工艺的对比和论证

2.1.1 施工工艺选择

正井法是自上而下凿井,最常用的办法是采用人工或机械打眼放炮,人工装岩或抓斗抓岩,吊桶出清。对于特殊地层也可以使用特殊方法,包括导井法、冻结法、帷幕法和注浆法等,有时几种方法同时使用,施工效率随着施工深度逐渐降低。

反井钻机导井法是自下而上凿井,利用反井法施工深井较正井法施工深井设备投入少、速度快、综合经济效益高。但由于反井钻机设备及配套设施费用较高,反井法多用于须多次或长时间使用反井钻机的煤矿连通矿井和大型水电工程竖井的开挖,施工效率基本保持不变。

竖井施工采取正井还是反井开挖,应根据施工场地、施工进度、施工成本及安全因素等工程条件来确定。由于出水竖井高度较高,开挖必须采取反井开挖的方式进行施工。但鉴于竖井底部压力管道暂未贯通,不具备反井开挖条件(见图1),为加快竖井施工进度,早日实现贯通,采取先正井开挖后反井开挖的施工方式。根据竖井底部压力管道开挖进度安排,同时根据规范《爆破安全规程》(GB 6722—2014)要求,考虑开挖面爆破震动对上部门机的影响,此处安全距离取52m,即在正井开挖52m后再进行门机的安装,门机安装完成紧接着利用门机进行反井钻机安装。反井钻机安装完成时,竖井底部压力管道正好可以完成开挖支护施工,具备竖井底部出渣条件。为此出水竖井采取正反井结合的方式进行开挖,即上部52m采用全断面正井开挖,下部采用反井开挖,详见图2。

图1 出水竖井布置

图2 出水竖井开挖示意图

2.1.2 正井法、反井法施工效益分析

在其他条件相同的情况下,在竖井深度较浅时正井法施工较反井法施工具有较大的优势,但随着开挖深度的上升,正井法的施工效率逐渐降低,正井法施工的弊端就会逐渐暴露,排烟时间逐渐增长,垂直运输时间也逐渐增长,施工效率降低。由此,反井钻机施工在深竖井施工中具有较大的优越性。

在出水竖井施工中,正反井相结合法和纯反井法所需投资相差不大,但采取正反井相结合施工,竖井顶部正井开挖和倒挂井衬砌不受底部出渣通道限制,可以提前进行施工,能够加快竖井施工进度,节约工期。

2.2 小断面、高竖井开挖施工设备的定制与配套技术

2.2.1 设备选择

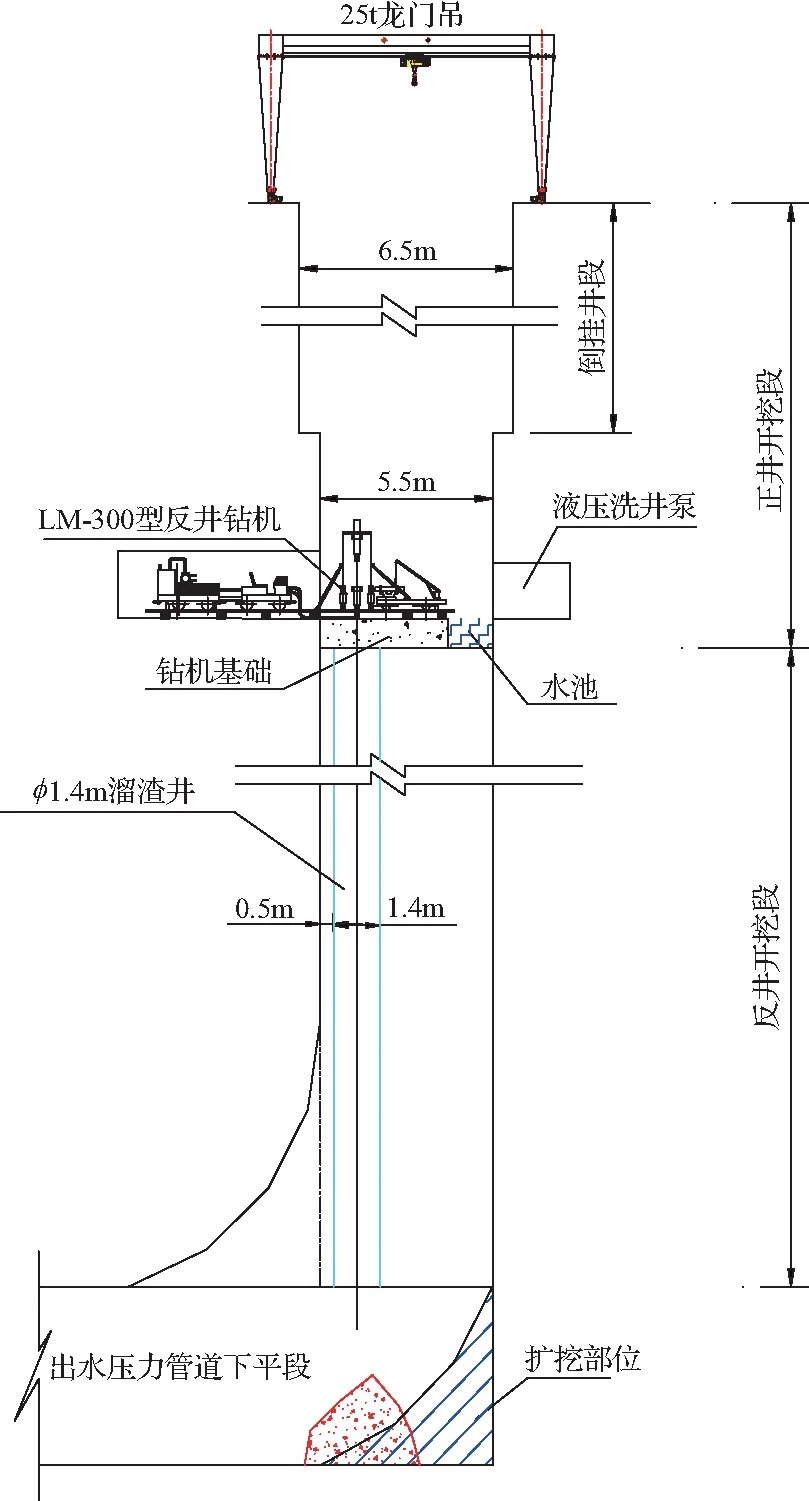

由于出水竖井高度高、断面小,受作业空间限制,普通的机械设备无法满足施工要求,同时也无多余空间布置供人员上下的升降设备。考虑到后期出水竖井压力钢管吊装需要,在竖井顶部布设一台MGR25/3-11 A4通用门式起重机,可用于竖井施工人员、施工机械设备及材料的运输。出水竖井采取正反井结合的方式进行开挖,即上部52m采用全断面正井开挖,下部采用反井开挖。正井开挖采取井口布置一台50t汽车吊吊运机械设备和石渣,井内采用SY16C小型挖机进行出渣;出水竖井正井段施工完成后,进行门机安装,门机安装完成后进行竖井余下部分反井施工,竖井余下部分采用LM-300型反井钻机开挖的方法进行施工,利用反井钻开挖先导孔、导井,然后利用导井作为竖井全断面开挖时的溜渣井,开挖石渣采用SY16C小型挖机翻渣经溜渣井滑落至竖井底部,利用3.0m3装载机装车,20t自卸汽车运至渣场。

结合出水竖井施工特点,门式起重机由特种设备生产厂家专门定制。门式起重机、小型挖机、反井钻机主要技术参数详见表1~表4。

表1 MGR25/3-11 A4通用门式起重机主要技术参数(一)

表2 MGR25/3-11 A4通用门式起重机主要技术参数(二)

表3 SY16C小型挖机主要参数

表4 LM-300型反井钻机主要参数

2.2.2 导孔施工

出水竖井采用LM-300型反井钻机,反井钻机布置在竖井内,先钻一个φ250的导孔与竖井底部相通,再在竖井底部安装φ1400的反井钻头,自下而上扩挖,形成一个φ1400的溜渣井,然后自上而下对竖井进行全断面开挖支护施工,开挖的石渣经溜渣井滑至竖井底部采用装载机装车运至渣场。在反井钻机安装平台右侧区域竖井内壁扩挖一个液压洗井泵洞室,基础浇筑完成后进行反井钻机安装。

在反井钻机安装平台右侧区域扩挖一个尺寸5m×2m×2m(长×宽×高)区域安装液压洗井泵,右侧区域扩挖一个尺寸5m×2.5m×2.5m(长×宽×高)区域平台作为反井钻机操作室,详见图3。

图3 反井钻机基础平面布置(单位:cm)

基础施工:对出水竖井井内布置的液压洗井泵及操作车部位井壁进行扩挖,反井钻机基础采用C25混凝土分二期浇筑而成,一期形成基础并预留反井钻机地脚螺栓坑,待机体到位并进行初校后,浇筑二期混凝土,以确保反井钻机与基础牢固衔接,不发生移位。基础长3.0m、宽3.0m、高1.5m,基础尺寸位置以钻孔中心(竖井中心)定位。基础混凝土施工完毕后待强度达到70%以上,即可进行反井钻机安装。采用全站仪对开口点进行放样,在反井钻机机身安装时采用水平尺和铅垂球从多角度进行精确测量,并对中心点进行校核。

由于出水竖井高度高,必须控制好反井钻机先导孔钻进精度,反井钻机产生偏斜的主要原因是钻机定位不稳、开孔控制不当、钻机钻进压力和钻进速度控制不当、钻杆轴向自重影响等。为此,在施工过程中必须对上述影响因素进行控制,将孔底偏差控制在3‰以内。

为了便于挖机翻渣,出水竖井反井开挖溜渣井选择布置于井内一侧。考虑到钻孔过程孔底偏差影响,采用先导孔钻进精度控制预期效果,将溜渣井布置于靠出水压力管道侧,距出水竖井开挖边线50cm处。

2.2.2.1 钻机定位及开孔控制

首先反井钻机安装位置必须精确放样,反井钻机安装时采用水平尺和铅垂球从多角度进行精确测量,并对中心点进行校核,无误后再对钻机地脚螺栓孔浇筑混凝土固定。另外,为确保顺利开孔,开孔钻杆选用直径与φ250的导孔钻头同等大小并且加工精细的稳定钻杆,再配合扶正器慢速开孔。开孔第一根、第二根钻杆均为特殊稳定钻杆,第1根钻杆完全进入岩石后,再接上一根同样的钻杆继续钻进,第3根钻杆换用普通钻杆,这样继续钻进,始终保持稳定钻杆紧紧贴住孔壁,直至无法继续钻进时,提出所有钻杆,卸下第1和第2根特殊稳定钻杆,换上正常的稳定钻杆,配合正常的钻具组合,放入孔内,继续钻进,这样便结束了开孔,开始正常的导孔钻进了。

2.2.2.2 钻进速度控制

在导井钻进过程中要根据岩石地质条件调整合理的钻压和转速,钻进速度必须均匀,切忌忽快忽慢。根据现场实际情况,出水竖井导井钻进过程中Ⅴ类围岩钻杆压力在12~15kN,钻速在20r/min,钻进速度在1.5m/h左右;Ⅳ类围岩钻杆压力在15~26kN,钻速在20r/min左右,钻进速度在1.0m/h左右。

2.2.2.3 减小钻杆轴向自重对先导孔的影响

为克服由钻杆轴向自重等造成的偏斜,在钻进过程中每隔10~20m放置一根稳定钻杆,这样可减少钻杆轴向偏移,保证先导孔钻进精度。

2.2.3 竖井扩挖

出水竖井导孔钻孔完成后在导孔底部更换φ1400的反井扩孔钻头,自下而上扩孔开挖溜渣井,扩孔开始前,应先将动力头出轴转速调整为低速。开始扩孔时,慢速上提钻具,直到滚刀开始接触岩石,然后停止上提,用最低转速(5~12r/min)旋转,并慢慢跟进,保证钻头滚刀不受过大的冲击而破坏,钻头全部均匀接触岩石后,才能正常扩孔钻进。扩孔钻进时破碎下来的岩渣靠自重落到竖井底部,由装载机或其他设备运出。

溜渣井形成后进行竖井扩挖,根据竖井导井钻进过程观测以及反出的岩屑情况,对岩屑进行初步定性分析,结论为出水竖井围岩较为破碎,基本以Ⅴ类围岩为主、Ⅳ类围岩为辅。为此,竖井扩挖按照“多布孔、少装药、周边光爆”的原则进行爆破参数设计。出水竖井扩挖炮孔布置见图4,爆破参数详见表5。

图4 出水竖井扩挖炮孔示意图

出水竖井扩挖过程中每轮炮出渣完毕后及时进行支护,支护采用锚杆+钢筋网+喷混凝土支护的方式进行施工,对于围岩极差部位采取增设钢筋骨架或环形拱架的方式联合支护。

表5 出水竖井Ⅳ、Ⅴ类围岩爆破参数

2.2.4 石渣出运

正井开挖倒挂井段(直径6.5m)采用玉柴60挖机装渣,利用50t吊车1.5m3吊罐从竖井井口出渣。正井开挖倒挂井段以下(直径5.5m)采用SY16C小型挖机进行装渣,利用50t吊车1.2m3吊罐从竖井井口出渣,反井开挖利用SY16C小型挖机翻渣至溜渣井,渣溜至出水竖井底部,从压力管道出渣。

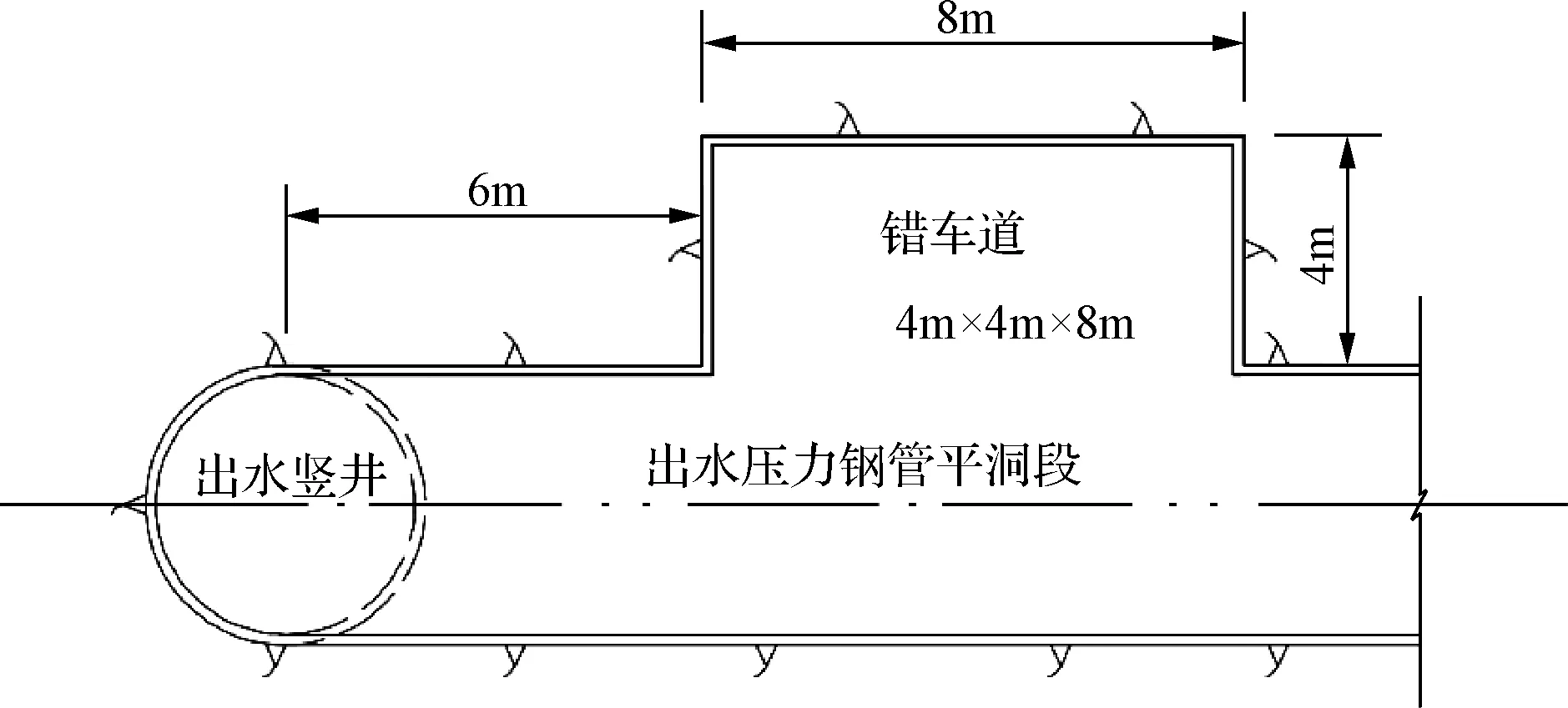

溜渣井采用反井钻机开挖,在出水压力管道平洞开挖过程中将出水压力管道竖井底部沿转弯段起始位置水平扩挖至竖井侧边墙处,同时在平洞靠近竖井底部围岩较好部位水平扩挖一个4m×4m×8m(高×宽×长)错车道利于装载机或挖掘机装渣,详见图5。在反井开挖过程中开挖石渣将直接落入竖井底部,进行石渣出运;竖井扩挖采用SY16C挖掘机扒渣,将石渣通过导井溜至竖井底部,进行石渣出运;出渣完毕后,再次人工清除上部施工部位上残渣及危石。开挖石渣采用3.0m3侧卸式装载机装车,20t自卸汽车运至渣场堆放。

图5 错车道平面布置

2.2.5 竖井底部扩挖施工

出水压力管道平洞段与出水竖井由90°圆弧转弯段相接,由于竖井底部压力管道必须开挖至竖井正下方后方可进行竖井反井施工,若按照设计图纸,则弯段必须采用自下而上的爬罐法进行开挖,安全风险大。同时底部弯段在竖井扩挖过程中从导井溜下的石渣必定将沿底部弯管弧线堆积,不利于底部出渣,而且易造成石渣堵塞溜渣井。鉴于上述原因,经项目部研究决定,对竖井底部进行技术性超挖,将竖井底部弯管段扩挖成直角转弯段。同时由于出水压力管道断面较小,为加快施工进度,便于装载机及自卸汽车装渣、掉头,在出水压力管道平洞靠近竖井部位设置错车道。

2.3 竖井安全措施

在竖井开挖施工过程中,由于竖井高度高,围岩条件差,故在开挖过程中安全隐患大。竖井开挖过程中主要存在高空坠物、围岩变形、人员上下通行不便、排烟降尘困难等较大的安全隐患,为此在竖井开挖施工过程中主要采取以下安全措施。

2.3.1 防止高空坠物

在出水竖井井口设置安全围栏,并在围栏底部设置30cm高的拦水坎,围栏其余部位满挂密目网;安全人员每天对井口施工区域进行清扫,保证无任何石块、钢筋头等可掉落至井内的重物。

2.3.2 围岩变形观测

由于竖井围岩条件较差,为确保竖井开挖安全,在竖井井壁每间隔10m设置一道围岩稳定和变形的监测点,对围岩极差部位单独设置变形观测点,竖井围岩变形的观测按照3天一测、5天一查的方式进行检查。竖井安全检查必须由专职安全员进行,在检查过程中做好安全检查记录,若发现竖井存在变形,及时采取加强支护等措施保证安全。

2.3.3 人员上下通行

由于竖井断面小,不具备单独设置人员上下通行设备的条件。为此,经咨询特种设备生产厂家,在竖井布置的门式起重机上增设供安装人员上下的专用吊笼;同时在竖井井口设置应急供电柴油发电机,在停电的紧急情况下,位于竖井井口的门式起重机仍能将人员吊运出竖井;另外,沿竖井井壁安设应急安全爬梯,安全爬梯一直延伸至竖井掌子面,遇紧急情况,人员可通过爬梯转移至竖井外。

在竖井钻孔、装药等过程中,为防止人员掉入溜渣井中,在溜渣井顶部设置专用安全盖板,盖板采用φ25钢筋焊接而成,放炮出渣时将安全盖板移开,人员井下作业时则盖上,详见图6。

图6 竖井爬梯布置

2.3.4 通风排烟

由于竖井高度高,在竖井开挖过程中井下钻孔、出渣产生的烟尘难以散去。为此,在竖井井口安装一台SDFW-No6.5(22×2)的轴流式风机,风带沿竖井井壁挂设至掌子面,在人员井下作业时对竖井内通风降尘。

2.3.5 通信及安全教育

在门机操作室与载人吊笼内各配备2台对讲机,吊笼内挂设安全标志牌及安全规程,下井前对工人进行班前五分钟安全教育,乘坐吊笼前检查对讲机是否正常及电量是否充足,下井过程中乘行人员保持与门机司机沟通,确保吊笼正常下行和起吊。

3 主要结论

a.在竖井底部压力管道暂未贯通,不具备反井开挖条件时,采取先正井开挖后反井开挖的施工方式。采取正反井相结合施工,竖井顶部正井开挖和倒挂井衬砌不受底部出渣通道限制,可以提前进行施工,能够加快竖井施工进度。

b.出水竖井高度高、断面小,受作业空间限制,普通的机械设备无法满足施工要求,同时也无多余空间布置供人员上下的升降设备。通过在门式起重机上增设供人员上下的专用吊笼,提高了人员通行的效率,保证了人员的通行安全,加快了施工进度。

c.以往常规做法溜渣井均设置在竖井中央,为提升小断面竖井翻渣效率,将出水竖井反井开挖溜渣井选择布置于井内一侧。考虑到钻孔过程孔底偏差影响,根据采取先导孔钻进精度控制预期效果,将溜渣井布置于靠出水压力管道侧距出水竖井开挖边线50cm处。

d.反井法施工,必须控制好反井钻机先导孔钻进精度,钻孔过程中采用稳定钻杆及开孔扶正器控制钻孔精度,钻进过程中合理控制钻孔压力、造孔速度等。为克服由钻杆轴向自重等造成的偏斜,在钻进过程中采取间隔10~20m放置一根稳定钻杆,减少钻杆轴向偏移,保证先导孔钻进精度。

4 结 语

竖井施工在国内外已经有了较为丰富的经验,但国内外缺少对地质条件复杂、围岩条件差的小断面、大高差的竖井施工技术研究。在山西省小浪底引黄工程施工Ⅱ标出水竖井施工中,通过对施工中将出现的技术难度较大的开挖、除渣,以及设备对比选择、正井和反井法施工进行研究和对比,解决了断面小、竖井高、地质条件复杂的竖井施工难题,并总结了一套完整的施工方法,对今后类似小断面高竖井工程开挖施工具有一定借鉴作用。在小断面高竖井反井法开挖时,为了便于机械翻渣,将溜渣井布置于竖井一侧,提高了施工效率;通过先导孔施工精度控制技术,将孔底偏差精度控制在2‰以内,确保了施工质量;同时研制的一种适用于小断面高竖井的人货两用龙门吊,有效提高了竖井施工效率,节省了施工成本,加快了施工进度,得到了业主的肯定,可为同类水利工程施工提供有力的技术支持。꿽