基于ADAMS的欠驱动三指机械手虚拟设计及参数优化

2020-12-08雷翔鹏刘业峰

雷翔鹏,刘业峰

(沈阳工学院 机械工程与自动化学院,辽宁 抚顺 113122)

0 引言

欠驱动多指手对被抓物体的抓取构型主要分为强力抓取和精确捏取两种[1-2],其动力学仿真也主要分为强力抓取仿真和精确捏取仿真两种,而针对不同结构的欠驱动机械手,其抓取构型也不同。文中提出了一种可拆卸的模块化手指机构[3](即弹簧自适应手指机构),可应用于欠驱动多指手的多种抓取构型当中。可以利用手指转位机构改变手指的方向来改善手指的灵活度,也可以通过更换不同类型的手指机构来实现多种抓取构型,使欠驱动手机械手的精确抓取能力得到提高。因此可以通过ADAMS虚拟样机仿真,根据不同抓取目标的特点来验证所选择的抓取模式是否适用于该抓取构型,从而确定出最适合抓取目标的抓取模式。

1 模块化手指的结构及原理

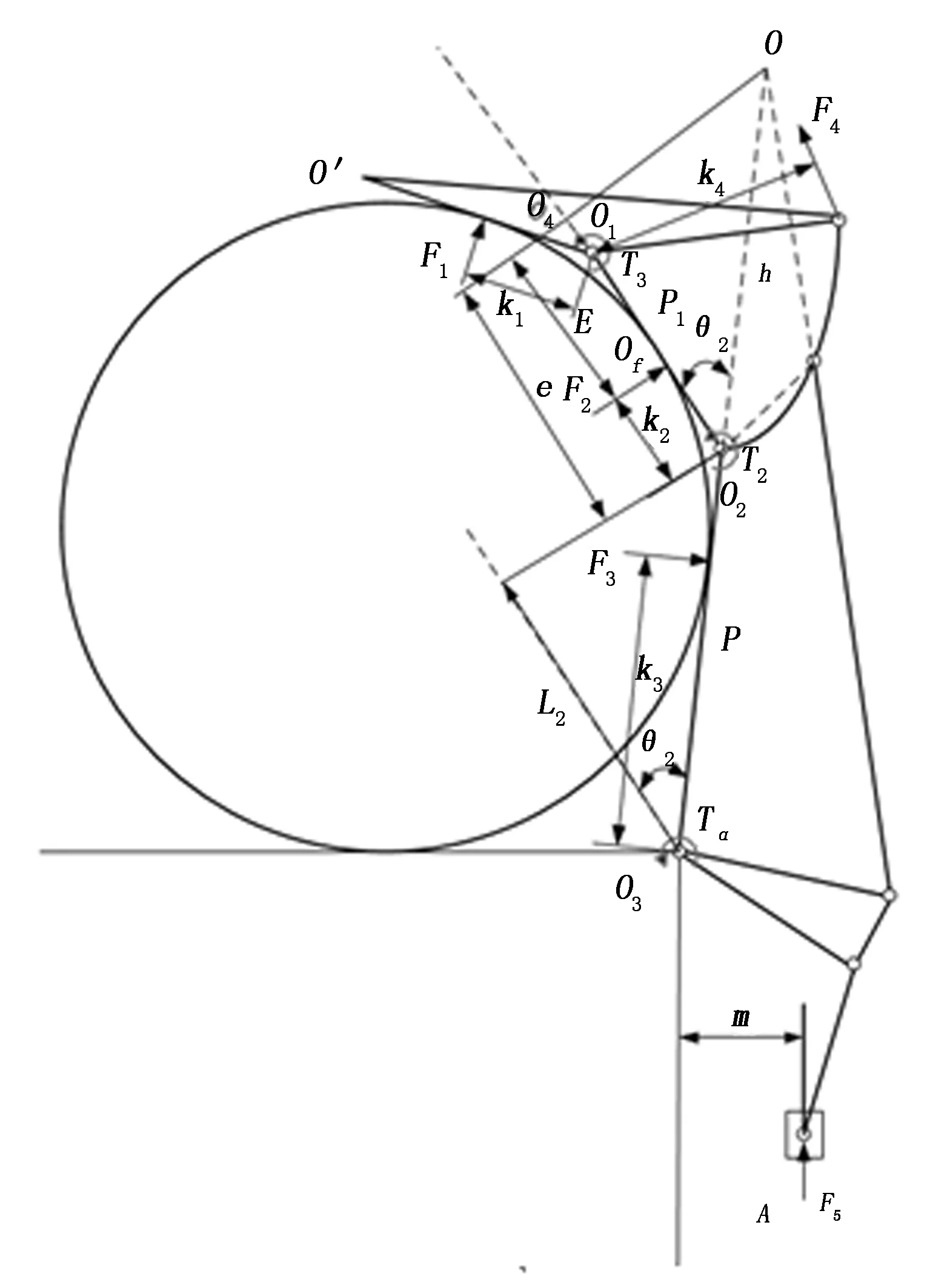

本机械手采用连杆机构作为传动机构,它在机构设计中是应用最为广泛的机构。为了完成对弹簧被动自适应手指相对运动关系的描述,这里不考虑机身的旋转,将底座与机身看作机架固定,其它构件简化为基本杆件,结构简图如图1所示。

如图1所示,手指机构在滑块A的主动推力F5的作用下,通过曲柄滑块机构带动平面四连杆机构运动,从而使刚性指节、柔性指节以及自适应弹簧产生相应的动作变化,完成对物体的抓取动作。通过对被抓物体进行自适应性包络,弹簧被动自适应手指机构指尖节处的被动自适应弹簧发生弹性形变,使弧形杆在指定滑槽内运动,加强了手指对被抓物体的包络性与抓取稳定性,大大增加了欠驱动多指机械手爪的承载能力。

图1 弹簧被动自适应手指机构传动原理

2 模块化手指的硬件设计

2.1 弹簧被动自适应手指结构设计

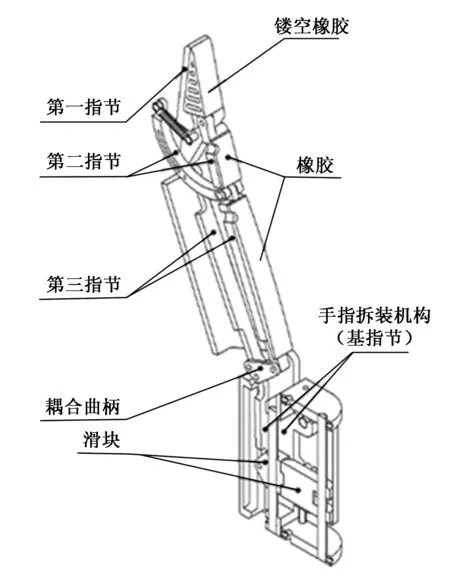

图2 弹簧被动自适应欠驱动手指结构组成

如图2所示,为了弥补原有欠驱动手手指机构两个指节包络面积小的缺点,同时还要满足机械手在抓取过程中具有良好的抓取稳定性[6]的需求。在机械手抓取目标物体时,两个关节中扭弹簧会限制关节的相对转动,使机械手具有一定的柔性。在机械手抓取较大物品时,指尖节与二指节处的拉伸弹簧会根据被抓物体的形状进行自适应包络[7],从而提高抓取的多样性。弹簧自适应手指还可以依靠手指末端关节自身的被动自适应机构[8]来增加手指与抓取目标之间的接触点个数以及两者之间的包络面积,使机械手对抓取目标具有更好的包络性以及抓取载荷[9],能较好地满足多种不同的抓取运动规律以及轨迹要求[10-11]。

2.2 弹簧被动自适应手指机构运动学分析

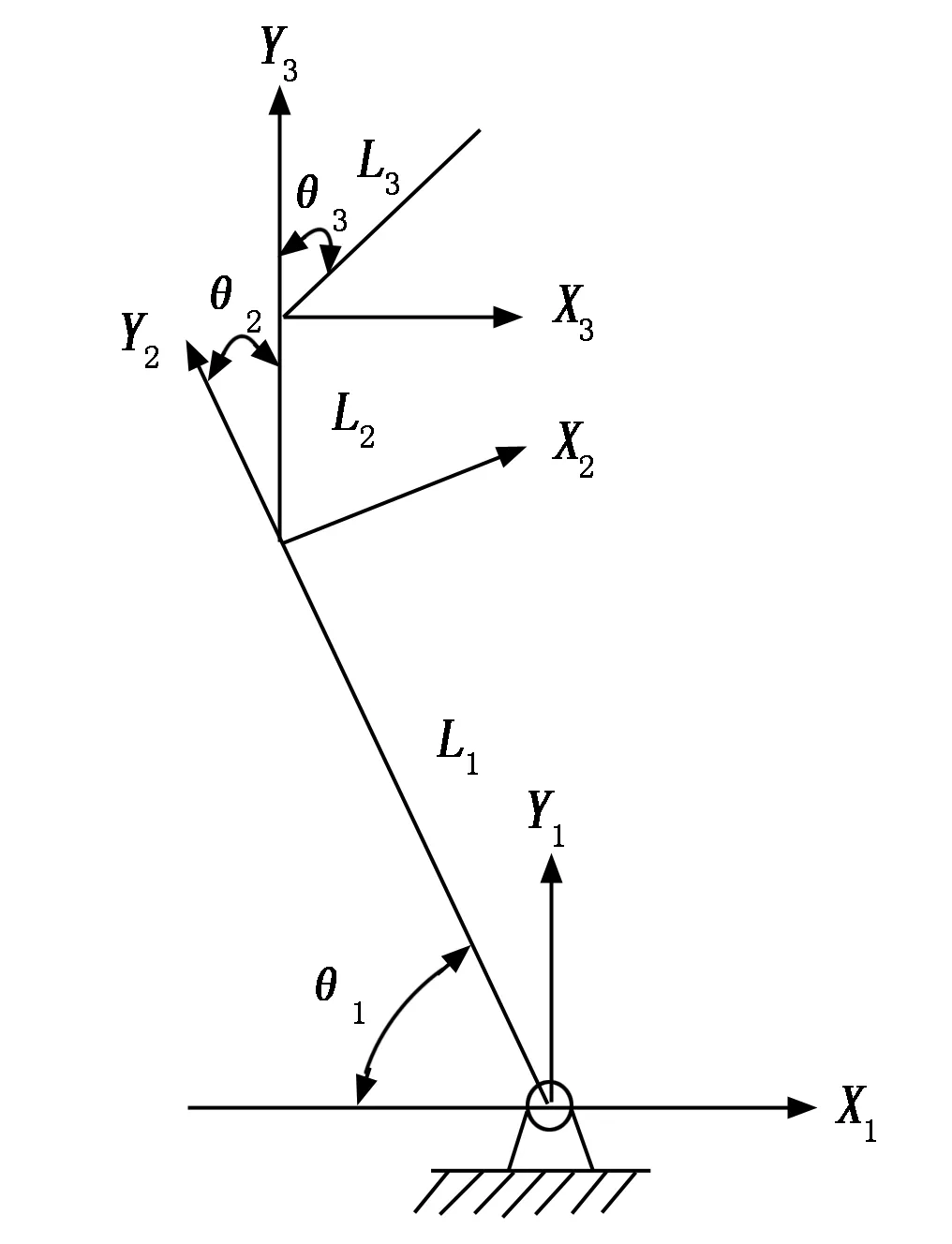

根据设计要求,由于欠驱动手的3个手指结构完全相同,所以以单指为代表进行运动学分析,其余两根欠驱动手指在计算运动学模型时的分析过程方面与此手指完全相同。手指运动学主要描述的是指尖运动(包括位置、线速度和线加速度)与手指关节运动(包括关节位置、角速度和角加速度)之间的相互关系,它是建立手指数学模型和控制系统的基础之一。弹簧被动自适应手指机构数学模型的建立如图3所示。

图3 弹簧被动自适应手指数学模型

其中:Li表示各手指节的长度,i表示手指关节数;di表示相邻两连杆旋转轴的两坐标系正方向的轴向垂直距离;αi表示与之相对应的指节Li的扭转角;θi表示指节Li-1和相邻指节Li之间的旋转角。

表1为2种模块化手指的结构参数表。

表1 弹簧被动自适应手指的D-H参数表

其中两相邻指节之间的齐次变换关系为:

手指指根位置在基础坐标系中的坐标表示分别为:

其中:cos(θi)=ci,sin(θi)=si,cos(θi+θj)=ci+cj,sin(θi+θj)=si+sj。

3 实验结果与分析

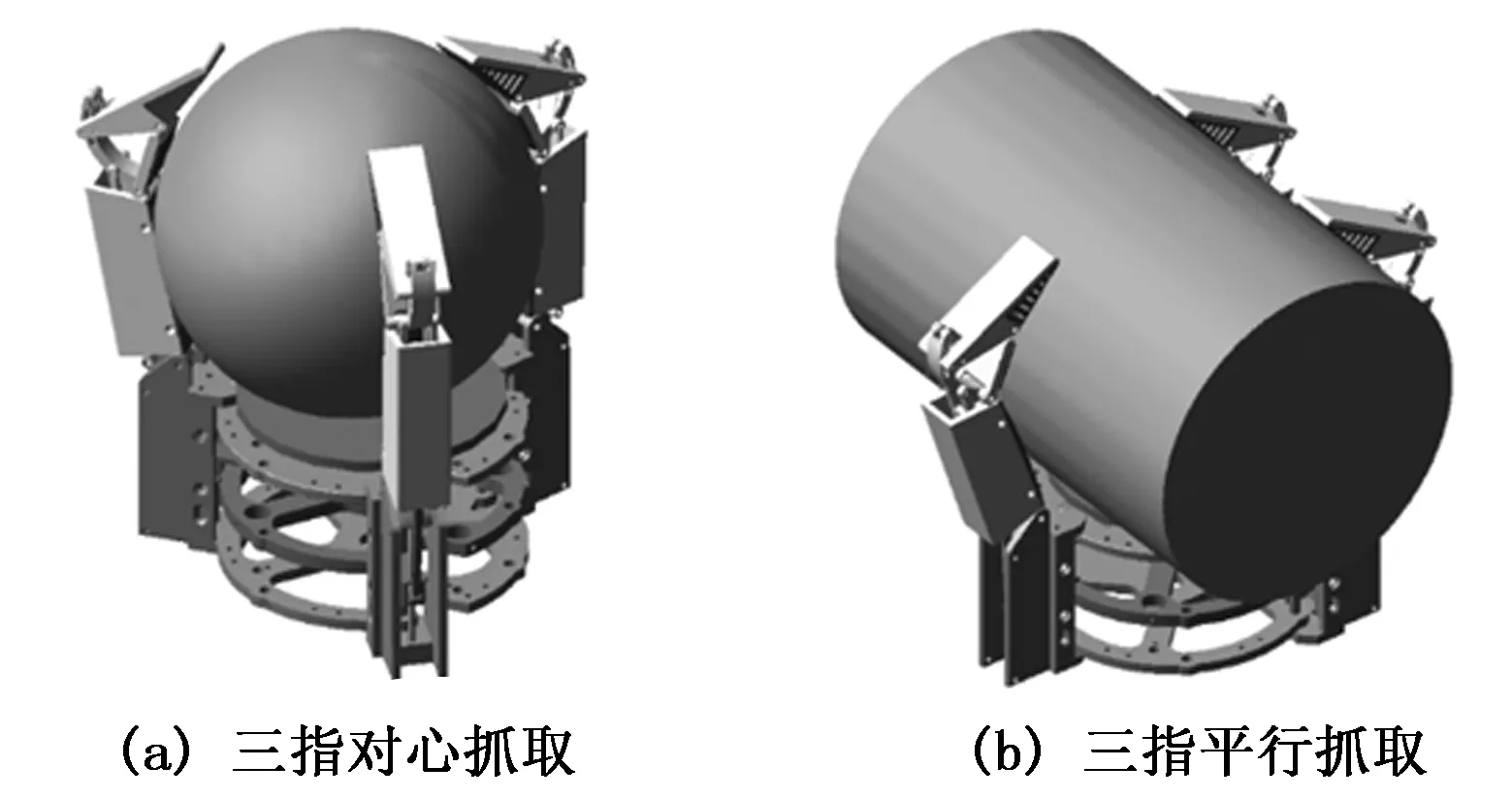

本文所研制的欠驱动多指手有3根手指,每根手指有4个关节,其中3根手指由1个微型直流步进电机进行驱动,由于基指节主要起到手指的安装和驱动作用,所以整个手指的自由度为3个。为了能够丰富欠驱动手的抓取模式,在基于模块化手指的基础上,又增加了两个手指间的耦合自由度(即手指转位机构),该手指转位机构中,每根手指各有90°的旋转空间,机械手可通过变换手指的方向来适应不同的抓取任务,该转动由1个9 g的舵机进行驱动。因此该欠驱动多指手共有10个自由度。欠驱动手抓取规划方法如图4所示。

由于区块链中节点众多,节点地理分布较广,且不同节点之间的通信存在延迟,因此需要一种算法决定新块的记账权以保证节点数据的一致性,这种算法被称为共识机制[2]。共识机制以所有诚实节点数据保持一致为目标,同时要求在节点互相平等的情况下明确记账权的归属。由于共识机制的存在,用户无需信任交易,另一方同时也无需信任第三方机构即可完成交易。区块链支持多种共识机制,这些共识机制在效率、安全性、资源消耗等方面各不相同,因此文章中我们着重探讨了常见共识机制的发展历史、效率以及安全性。

图4 欠驱动手抓取规划方法

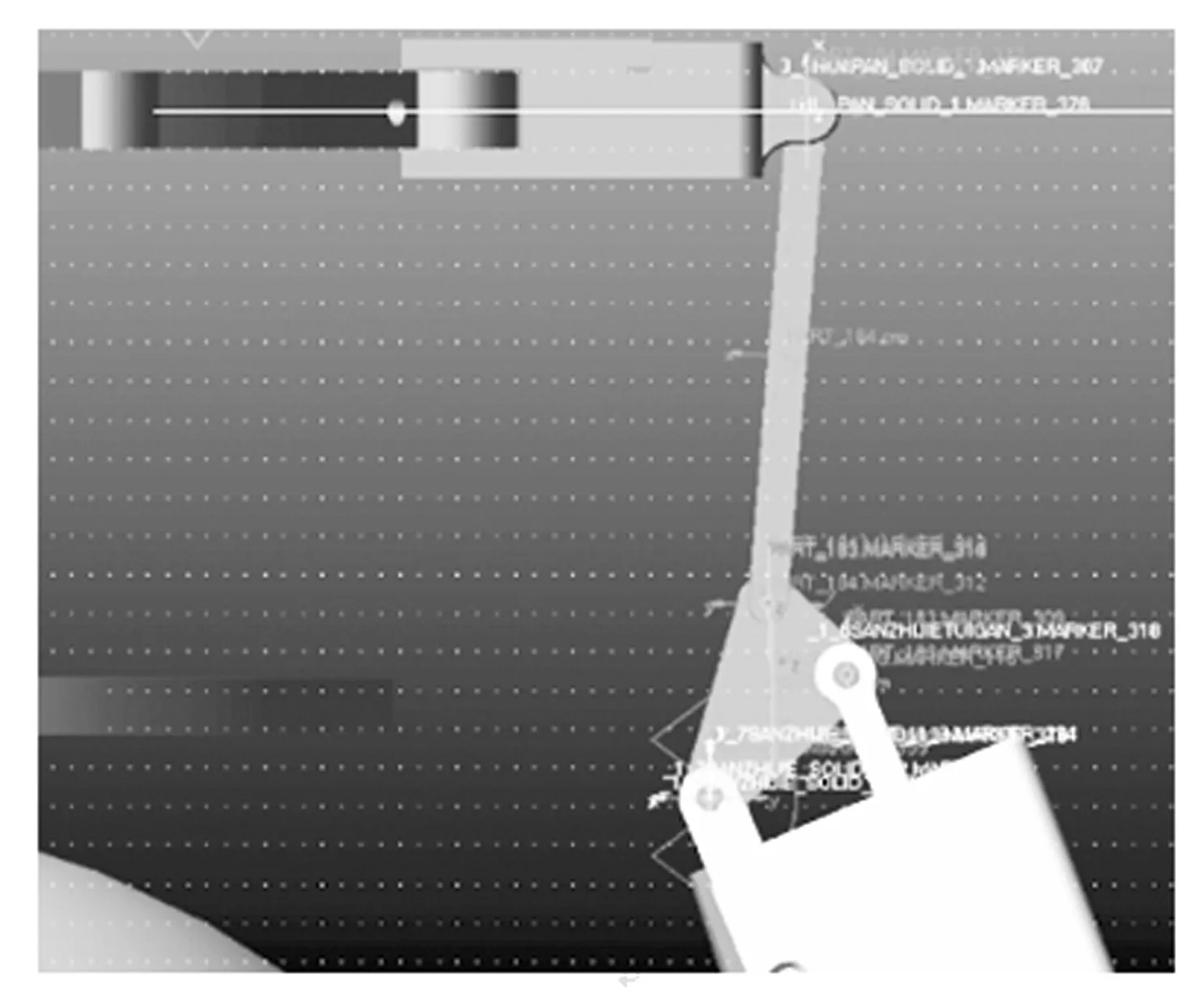

ADAMS中的模型需要一开始在Creo中建好三维模型,并简化导入。将模型导入以后,首先在ADAMS中定义欠驱动手各个零部件的材料,定义好材料以后需要在欠驱动手各关节处增加运动副约束、载荷和驱动,然后开始进行抓取仿真,最后对仿真结果进行分析,整理出欠驱动手在针对不同抓取目标的抓取过程中,其各关节的转动角度和接触力随时间变化的曲线图。

3.1 三指对心包络抓取球形体仿真

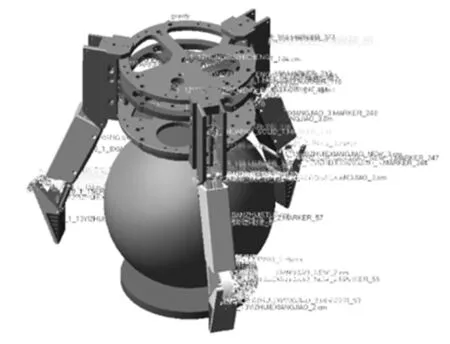

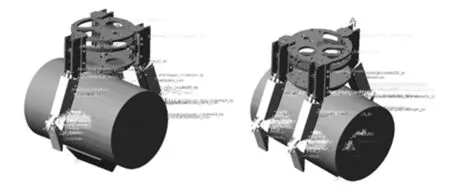

欠驱动手要进行的是抓取仿真,不是转位仿真,所以将欠驱动手手掌和手指转位机构在ADAMS中装配为一个整体,另外在欠驱动手建模时先不要加入被抓物体,需要在ADAMS软件中进行建模,包括设置其位置和大小。三指对心包络抓取球体的虚拟样机模型如图5所示。

图5 三指对心包络抓取虚拟样机模型

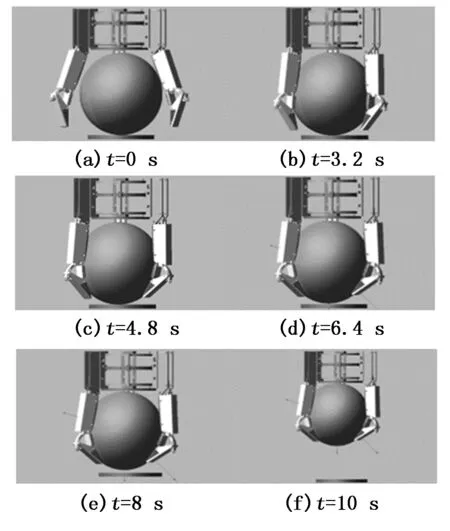

在进行抓取仿真时,欠驱动手各手指关节都会与球体接触,并产生接触力,因此需要在手掌、各手指关节、底座与球体之间施加接触载荷,各指节之间还需要添加扭转弹簧阻尼器,以防止仿真过程中会出现指节之间的干涉对分析过程造成的影响。其次,选择ADAMS中的STEP函数作为施加在手掌中心滑盘处的驱动函数,整个抓取过程很平稳,即关节速度的变化也比较平缓,因此可以得到较为稳定的接触力。当欠驱动手三指对心包络抓取球体时,在中心滑盘出施加的驱动函数为STEP(time,0.0,0,7.5,-4);当球体被平稳抓取时,在手腕处施加的驱动函数为STEP(time,7.8,0,10,50)。其中ADAMS抓取仿真过程截图如图6所示,重力方向为-Y方向。抓取球体的尺寸如下,半径为50 mm,重量为2.5 kg。

图6 ADAMS三指对心包络抓取仿真过程

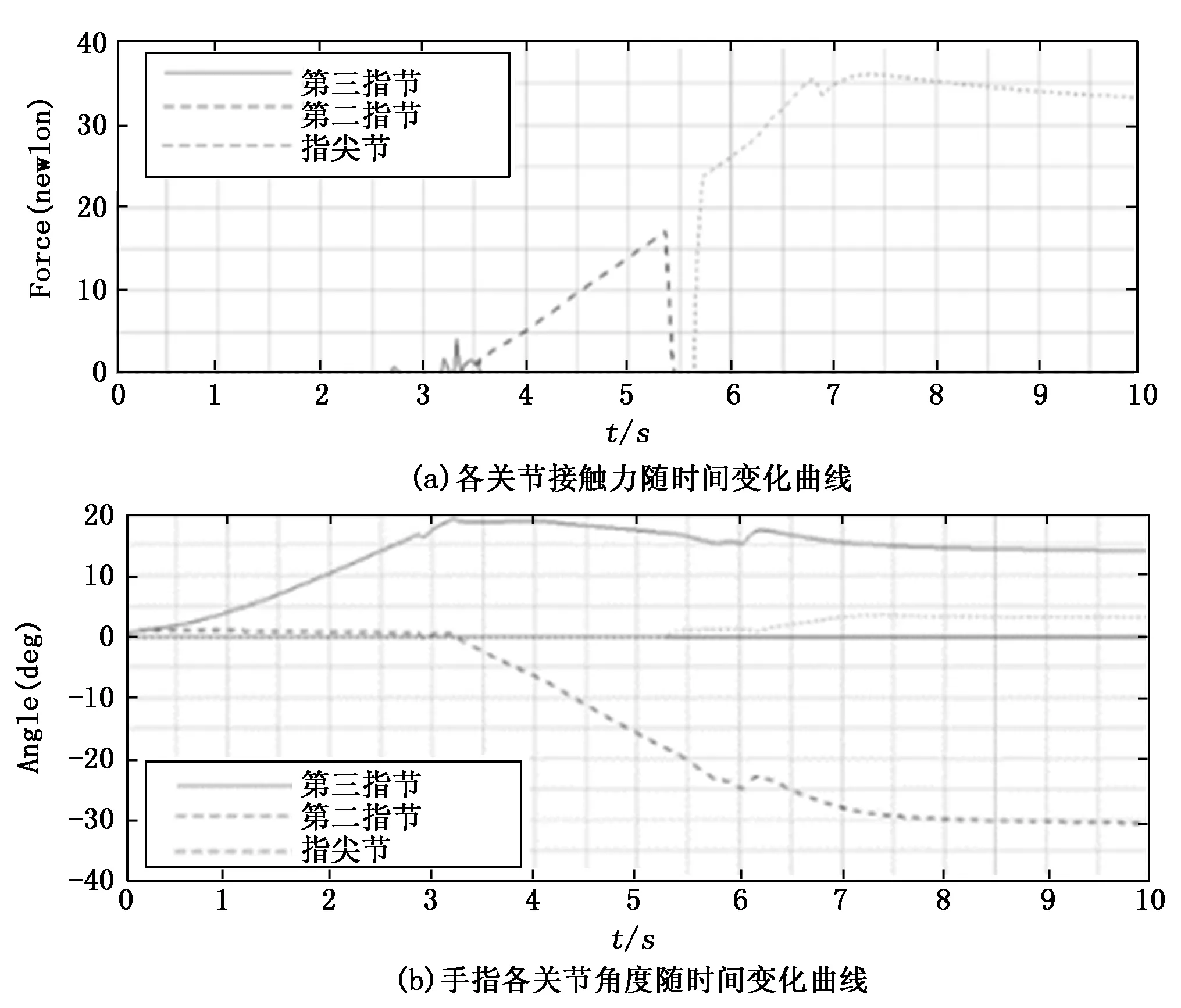

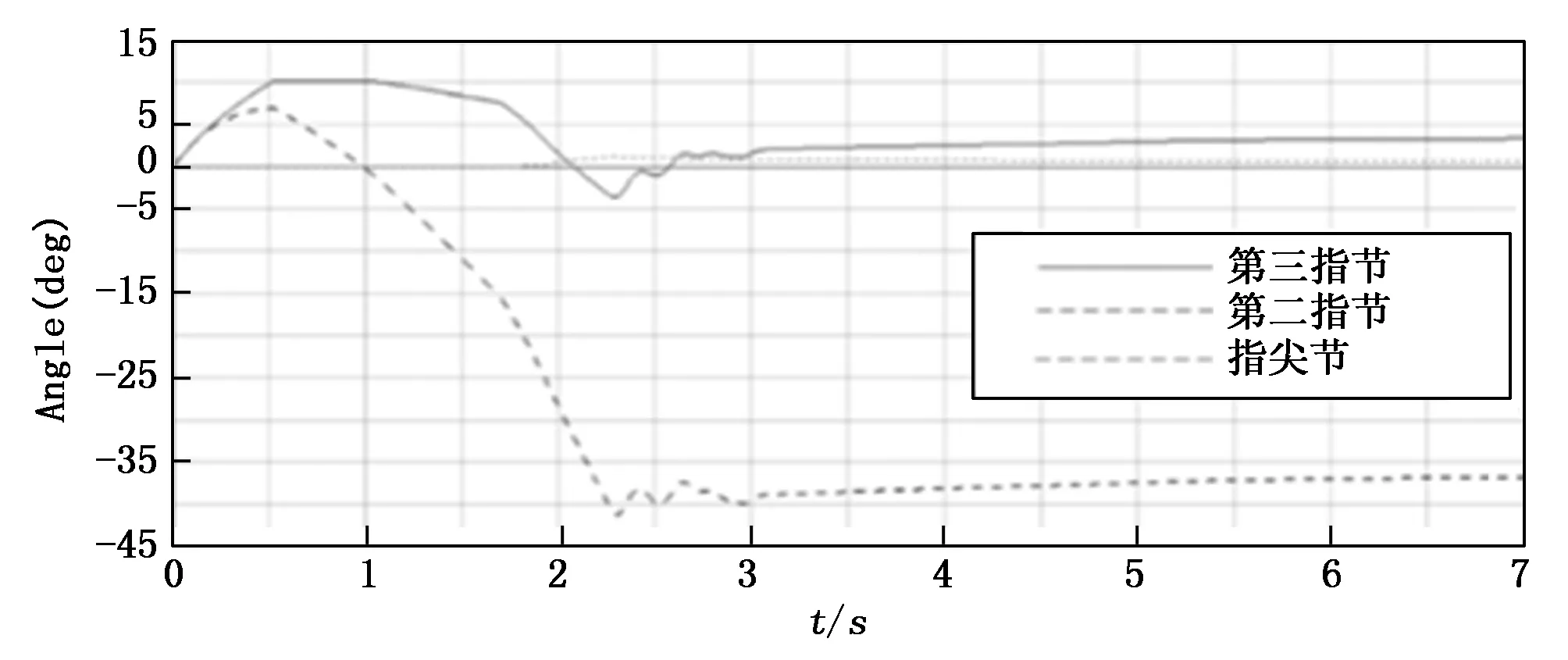

在抓取仿真过程中,观察欠驱动手与被抓球体之间的接触力和各手指关节角度随时间变化的曲线,如图7(a),7(b)所示。

图7 欠驱动手与被抓球体之间各参数随时间变化曲线

由图7所知,由于欠驱动手手指各指节间的扭弹簧作用,在抓取运动刚开始时,所有指节都一起运动,当第三指节接触到球体之后,由于手指连杆之间的机械限位的作用,二指节开始运动,以此类推,最后由于指尖节的自适应弹簧作用,欠驱动手会对球体实行三指对心包络抓取。

3.2 三指平行抓取圆柱体仿真

三指平行抓取圆柱体仿真的各个操作步骤与其无较大区别,因此三指平行抓取圆柱体的虚拟样机模型如图8所示。

图8 三指平行抓取虚拟样机模型

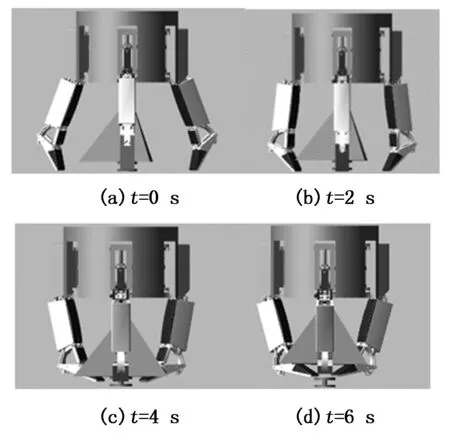

选择ADAMS中的STEP函数作为施加在手掌中心滑盘处的驱动函数,整个抓取过程很平稳,即关节速度的变化也比较平缓,因此可以得到较为稳定的接触力。当欠驱动手三指平行抓取圆柱体时,在中心滑盘出施加的驱动函数为STEP(time,0.0,0,3.1,3.1);当球体被平稳抓取时,在手腕处施加的驱动函数为STEP(time,3.2,0,7,50)。其中ADAMS抓取仿真过程截图如图9所示,重力方向为-Y方向。抓取球体的尺寸如下,半径为50 mm,长度为150 mm,重量为2.5 kg。

图9 ADAMS三指平行包络抓取仿真过程

在抓取仿真过程中,观察欠驱动手与被抓球体之间的接触力随时间变化的曲线,如图10所示。

由图10可知,欠驱动多指手在三指平行抓取圆柱体的过程中,圆柱体一侧的单手指指尖节与物体的接触力在30 N左右,而圆柱另一侧的双手指指尖节与物体的接触力在15 N左右,两侧手指与圆柱体的接触力相差2倍左右。手指在三指平行抓取圆柱体的过程中,3根手指各指节角度随时间变化曲线如图11所示。

图11 手指各指节的旋转角度随时间变化曲线

3.3 三指对心捏取正四面体仿真

三指平行抓取圆柱体仿真的各个操作步骤与其无较大区别,因此三指平行抓取圆柱体的虚拟样机模型如图12所示。

图12 三指对心捏取虚拟样机模型

选择ADAMS中的STEP函数作为施加在手掌中心滑盘处的驱动函数,整个抓取过程很平稳,即关节速度的变化也比较平缓,因此可以得到较为稳定的接触力。当欠驱动手三指对心捏取正四面体时,在中心滑盘处施加的驱动函数为STEP(time,0.0,0.0,6.0,5.5);当物体被平稳抓取时,在手腕处施加的驱动函数为STEP(time,6.1,0,10,50)。其中ADAMS抓取仿真过程截图如图13所示,重力方向为-Y方向。抓取正四面体的尺寸如下,各边边长为5 mm,重量为2.5 kg。

图13 ADAMS三指平行包络抓取仿真过程

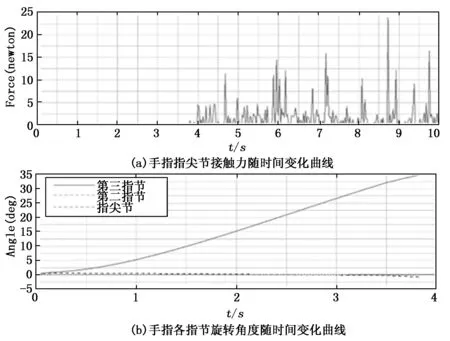

在抓取仿真过程中,观察欠驱动手与被抓正四面体之间的接触力和各手指关节角度随时间变化的曲线,其变化曲线如图14(a),14(b)所示。

图14 欠驱动手与被抓正四连体之间各参数随时间变化曲线

3.4 欠驱动三指机械手参数优化

现对欠驱动多指手3种不同的抓取构型进行参数化建模,分别以中心滑盘连接手指处所受应力最小为目标在ADAMS中进行参数优化来优化基指节内部推杆的长度及摆动的角度。

本文的参数化设计主要以中心滑盘连接手指处所受应力最小为目标在ADAMS中进行参数优化来优化基指节内部推杆的长度及摆动的角度。在建模的过程中,将铰链的关键点进行参数化,最终完成动力学模型的建立。其参数化模型的建立如图15所示。

图15 基指节内部结构参数化模型

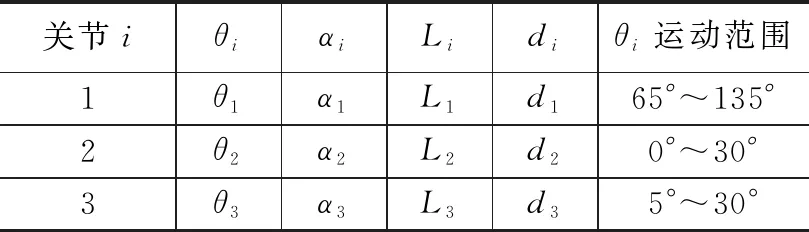

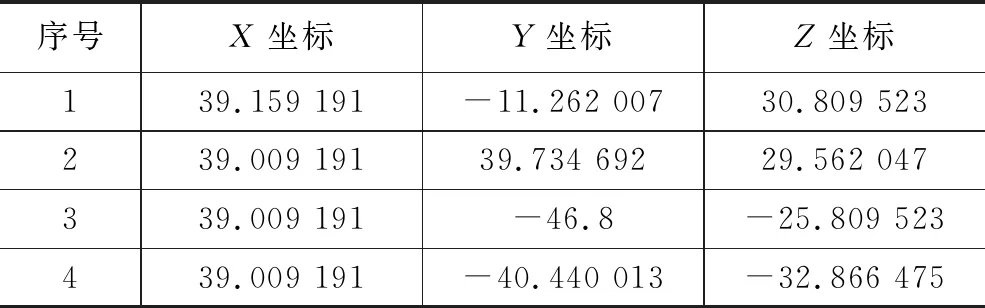

本文参数化的坐标点主要是中部滑盘与基指节推杆的连接点、基指节推杆与其三角形连接块的联结点以及基指节连接块与第三指节的连接点。参数化变量如表2所示。

表2 欠驱动多指手参数化的变量

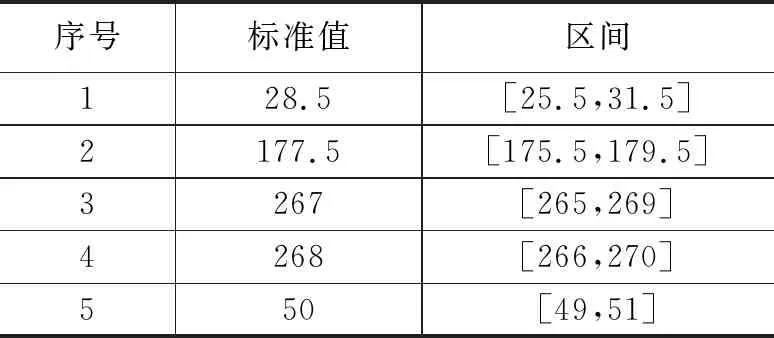

影响中心滑盘连接手指处的应力大小的因素非常多,影响因素主要有基指节推杆的长度以及其摆动的角度等等。忽略基指节内部各个连接件之间摩擦力以及振动对其应力的影响,本文选择了3个角度、1个连杆长度和弹簧刚度作为优化变量。设计变量的设置如表3所示。

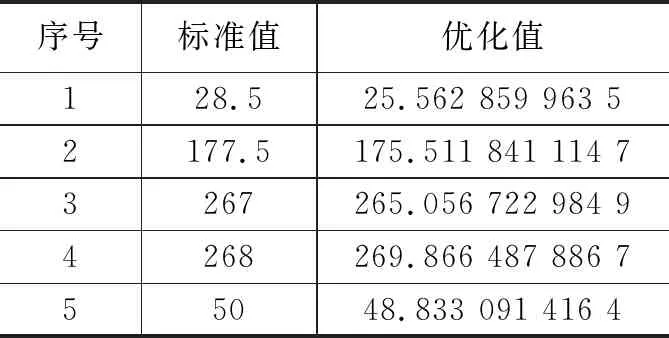

经过优化设计计算后,优化后的最佳变量值如表4所示。

表3 欠驱动多指手设计变量的设置

表4 欠驱动多指手优化后的最佳变量值

4 结束语

根据平面四连杆机构原理设计了一套模块化欠驱动手指结构,通过ADAMS虚拟优化设计,对欠驱动多指机械手爪的3种抓取构型进行动力学仿真分析。分析在各自的抓取构型中,各指节的指面接触力以及各个关节旋转的角度在各自抓取运动中随时间的变化曲线。最后选出1种抓取构型,对其进行ADAMS参数优化。并以中心滑盘连接手指处所受应力最小为目标,来优化基指节内部推杆的长度及摆动的角度,进一步完善和提升欠驱动多指手爪的抓取能力,可有效避免因作业时更换模块化手指而降低工作效率的问题。