微型集成化低功耗电光调Q电路的设计

2020-12-08胡远航张志坚毛一江赵才曲唐中和李慧

唐 伟,郑 杰,白 杨,胡远航,张志坚,毛一江,赵才曲,唐中和,李慧

(西南技术物理研究所,成都 610041)

0 引言

电光调Q具有激光脉冲腔内损耗低,输出能量稳定,控制精度较高等特点,还可以获得稳定可控的、高峰值功率、高重复频率、窄脉冲宽度的激光,是目前使用最广泛的一种调Q方式[1]。

不同的调Q晶体所需的电压各不相同,为了能广泛适应多种调Q晶体,需要调Q电路的输出电压范围宽且可调。影响激光器峰值功率的主要因素是激光器的电光效率,而电光调Q的开关速度会严重影响电光效率。在激光形成过程中,如果电光调Q速度太慢,激光器的Q值达不到最大,损耗不是最小的状态,将会严重影响腔内光子提取效率,最终降低电光效率。另一方面,对于退压式调Q,如果电光调Q速度太慢,当在激光形成时,晶体上电压还未退到零电压,线偏振光会多次往返经过晶体,最后变成椭圆的偏振光,在偏振片时将被部分反射还会产生漏光现象,也会降低电光效率。

高峰值功率激光器的激光脉宽一般需求在10 ns以上,对调Q速度的追求并不严格,一般要求在20~30 ns即可。

传统产生电光调Q 脉冲常用的方法有:冷阴极触发管调Q电路、脉冲变压器法、雪崩三极管法、串联式MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor金属-氧化物半导体场效应晶体管)开关法[2]等。

冷阴极触发管调Q电路体积较大,器件易老化,调Q边沿大于70 ns,会产生严重的电磁干扰。脉冲变压器法电路不仅结构简单而且调Q电压范围宽且可调,因而在民用产品上被广泛使用[3]。但其调Q边沿一般大于40 ns,且磁饱和材料容易受到高、低温的影响而导致调Q边沿抖动严重,另外其重复频率也较低;基于多级串联雪崩管驱动的调Q电路边沿一般小于10 ns,但电压的可调范围较窄,且对雪崩管的一致性要且较高,可靠性较低;串联式场效应管法通过串联多支MOS管[4]来适应各种电压,调Q边沿一般小于30 ns,重复频率也可以较高。

传统的串联式场效应管法电光调Q电路的高压电源、高压开关两部分一般分别独立,多采用分立元器件搭建,结构复杂,体积较大,常用的调Q电路尺寸可达120 mm×75 mm×35 mm;功耗一般功率超过20 W, 其驱动信号同步性难以保证,造成MOS开关不同步问题,严重可能会导致单只MOS管过压击穿[5]。由于器件多,线路长,造成高压区域分布较大,容易形成高压击穿,加大了绝缘处理的难度,对装配人员安全造成威胁;传统的调Q电路需要外部提供一个驱动能力较强的超快沿(一般小于1 μs)来驱动高压开关电路,造成外部电路复杂,不能直接与系统控制电路的TTL电平简单适配[6]。

随着以无人机、无人战车、无人船为代表的无人作战平台的大规模应用,对激光测距、照射类设备的体积、功耗、集成化、小型化都提出了更高的要求,本文目的是针对上述现有技术存在的问题,设计一种集成化高,体积尺寸小、功耗低、便于驱动与调压的电光调Q电路。

1 微型电光调Q电路组成

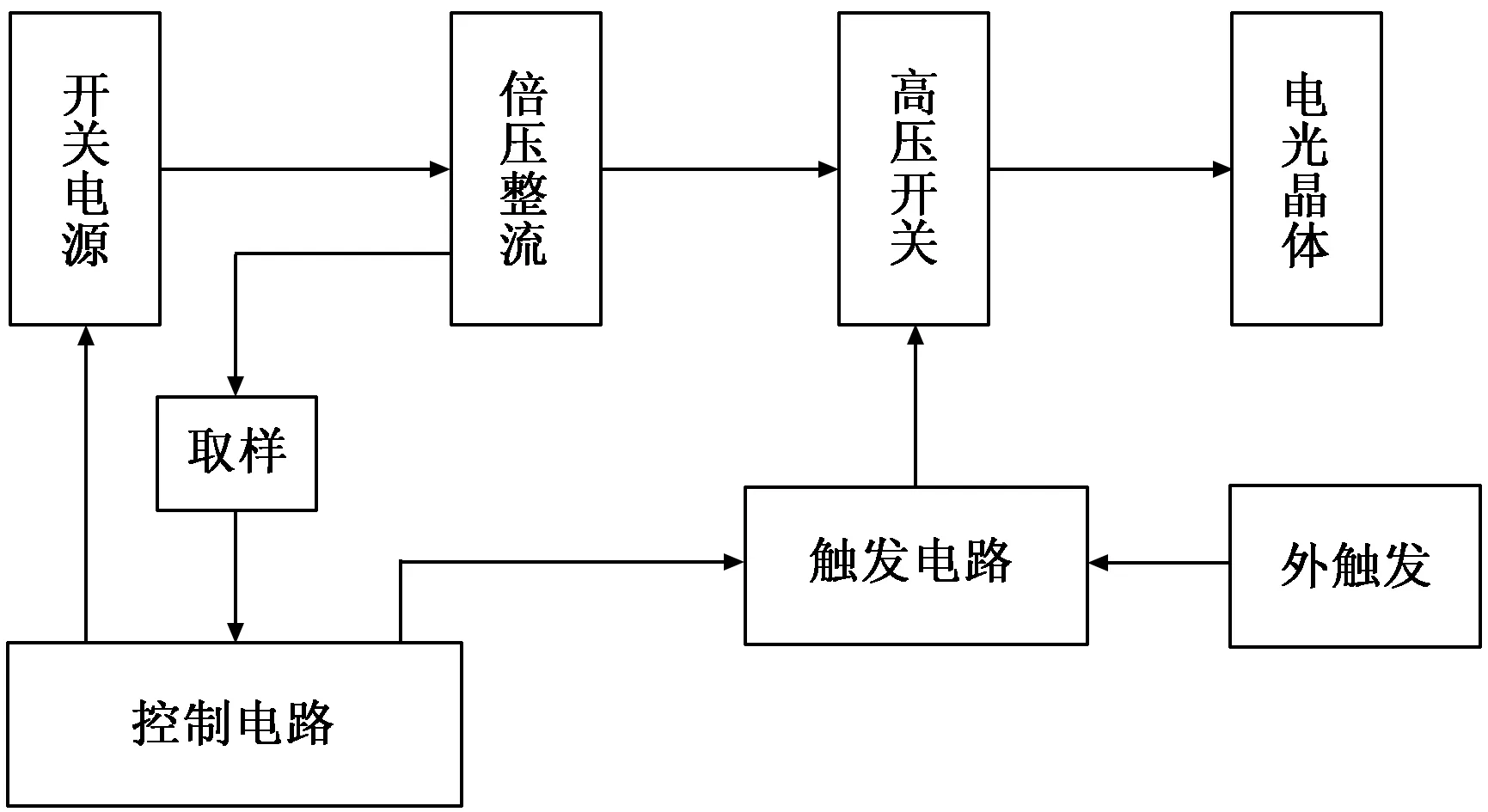

本文所述的调Q电路是一种用于高峰值功率激光器的微型低功耗集成化电光调Q电路,包括开关电源电路、倍压整流电路、高压开关、触发电路等,其原理框图如图1所示。

图1 微型电光调Q电路原理框图

外部供电后,脉宽调制器启动输出PWM脉冲信号[7],经驱动电路后驱动开关管,高频脉冲变压器进行升压。经倍压整流电路整流后通过反馈网络进行反馈,与基准进行比较后调整PWM脉冲信号的脉宽,直到得到稳定预设的高压值。当外部TTL触发信号上升沿来临,将触发驱动电路产生快速的驱动信号,经过多路触发脉冲变压器隔离后产生4路快速驱动信号,使高压MOSFET开关网络快速同步打开,最终形成纳秒级高压上升/下降沿。

2 单元电路

2.1 高压电源控制电路

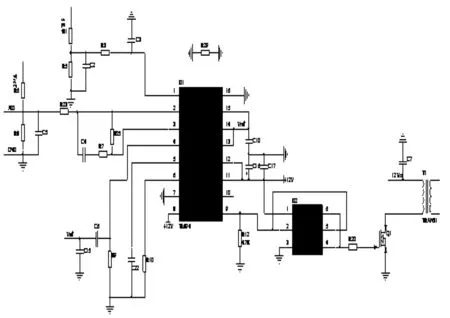

高压电源控制电路如图2所示,主要由脉宽调制电路、驱动电路、反馈环路组成。选用芯片TL494作为PWM型开关电源集成控制器来提供矩形脉冲[8],驱动电路主要是将控制信号放大来驱动开关管,反馈环路对输出高压采样反馈来实现高压的稳定输出。采用推挽式电路来驱动后级的开关管,开关管选用金属氧化物半导体场效应晶体管(MOSFET)[9],由于功耗较低,封装采用TO-252;电路拓扑采用单端反激结构方式。反馈环路采用高压电阻分压方式采样,反馈回路通过磁耦进行隔离反馈,使输入、输出不共地,隔离前后级电路。TL494可向外部提供Vref基准电压,外部可以通过电位器分压取得设定电压,与反馈回路的电压一起送入TL494的反向误差放大器,调制输出PWM信号的脉宽,最终达到预设的输出电压。

图2 高压电源控制电路

TL494构成的控制电路,TL494在正常工作时,14脚提供5 V的Vref基准电压;4脚为死区时间控制端;3脚是反馈输入端(BH),当该引脚接收到故障信号时,迅速封锁输出脉冲,关断MOSFET; 6脚的电阻Rt和5脚的电容Ct决定输出脉冲频率,频计算等式如等式1所示。

f=1.1/(RT×CT)

(1)

2.2 高频变压器设计

高频变压器是高压开关电源的最重要部分,在电路中作用为磁能转换,电压变换和绝缘隔离。当高压电源控制电路使功率开关管高频通断时,恒定的直流电压将被被转换成方波电压,并施加在高频变压器初级侧,高频变压器进行电磁能量转换,再通过整流滤波电路可将变压器二次侧电压转换成所需的电压。

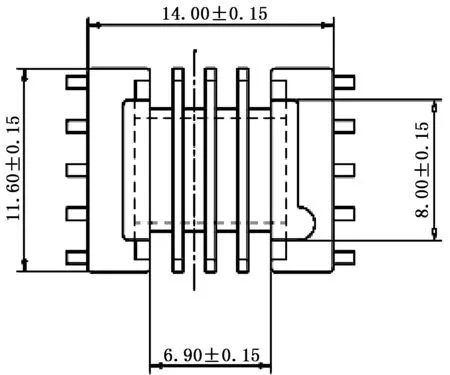

由于整体尺寸限制高频变压器设计为扁平小型化,开关频率设计为110 kHz附近。脉冲变压器的磁芯材料选用铁氧体[9]。由于输出电压较高,选用平面型多槽高频变压器,其多槽设计可以灵活绕制多圈绕组,可以有效防止升压过高导致的匝间击穿,骨架如图3所示。初级电压为12 V,次级电压设计为600~800 V,初级绕组N1设计为15匝,次级绕组N2设计为600匝。

图3 高频变压器

选用E型R2KB型铁氧体磁芯磁性材料,采用聚砜材料作为骨架[10],绝缘材料采用聚四氟乙烯,变压器加工完成后应整体抽真空,并采用低挥发性绝缘漆加热灌封,保证其绝缘性,避免高压击穿现象。

2.3 倍压整流电路设计

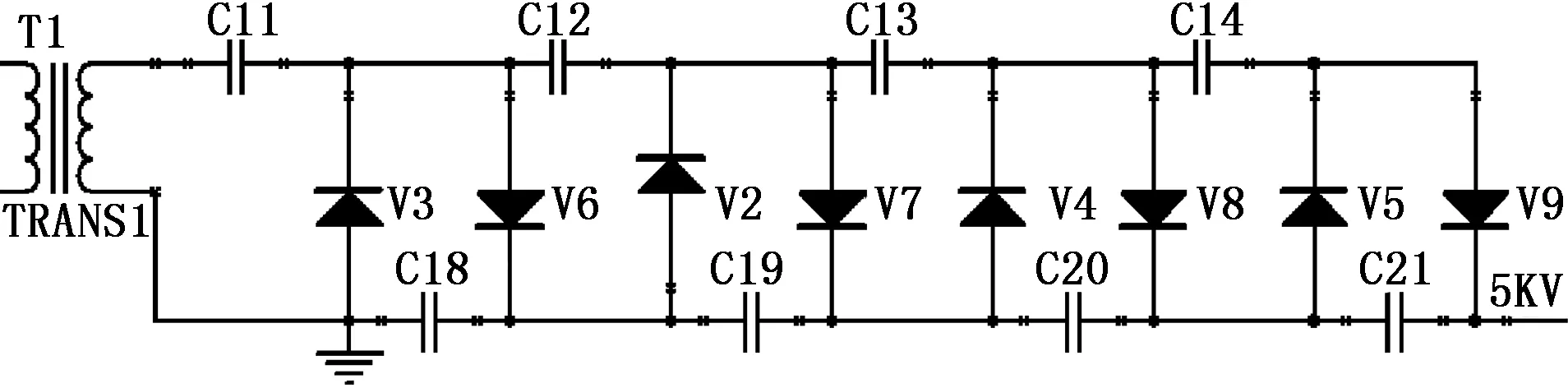

经高压电源控制电路、高频变压器后,在变压器次级绕组得到高压脉冲输出,还需要经整流滤波电路才能得到高压直流电平。

整流器件、滤波器件是决定高压开关电源体积尺寸的主要因素[11]。电光晶体比如RTP(RbTiOPO_4,磷酸钛氧铷)、LN(LiNbO3, 铌酸锂)等其电特性均表现为一个皮法级的小电容,负载很小。倍压整流是利用二极管的整流和导引作用,将电压分别贮存到与二极管并联的电容上,然后把它们按极性相加的原理串接起来,得到较高的电压,虽然其电流较小,但非常适合高压小电流的应用。因此可以通过倍压整流电路来实现更高的电压输出。

通过对高频脉冲变压器、整流滤波电路、负载电压电流的设计分析,采用8倍压整流电路能将高频变压器输出的600~800V交流电压整流到最高5 000 V的直流电压。同时能有效压缩高频脉冲变压器的体积,减小整流滤波电路元器件的耐压压力,使其尺寸可以有效减小。

整流滤波电路如图4所示,其中用于倍压整流电路的二极管,最高反向电压为2 kV,整流电流平均值为5 mA,反向恢复时间小于100 ns,封装为SMA/DO-214AC。高压陶瓷电容具有耐直流高压的特点,其中的低耗损高压圆片具有较低的介质损耗。倍压整流电路使用的电容器容值为1 nF,耐压值为2 kV。

图4 倍压整流电路

2.4 触发电路设计

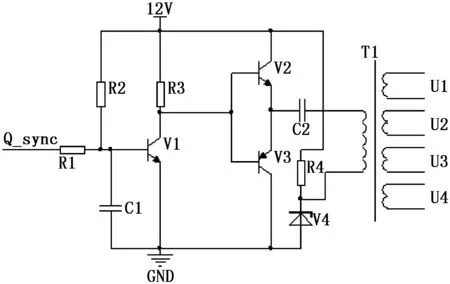

为了降低调Q电路的设计复杂度,驱动电路应能适应TTL调Q信号直接触发,这样才有利于与整机控制系统配套使用。驱动电路与控制电路之间用光耦进行信号隔离传递。采用推挽驱动电路作为脉冲变压器单输入初级的开关管驱动,多输出的变压器次级侧和负载相连,通过对变压器初级侧的开关器件控制,在负载上就能获得理想的脉冲波形。

触发电路设计必须保证串联MOSFET的同步驱动[12]。单输入多输出的脉冲变压器可以很好地解决MOSFET驱动不同步问题,既保证了各个MOSFET的同步驱动又实现了电路之间的电气隔离。脉冲变压器设计如图5所示。脉冲变压器选用铁氧体作为脉冲变压器的磁芯材料,原边电压12 V,变压器的副边设计为4组绕组输出形式,输出端U1、U2、U3、U4分别用来驱动4个MOSFET功率开关管。每组电压15 V,原、副边变比为12:60。原边采用隔直电容,提供重启电压,防止变压器磁性饱和。采用推挽驱动电路作为脉冲变压器原边的驱动,能适应TTL调Q信号直接触发[13]。副边选用多路信号同时触发的方式,能够稳定可靠的使串联的高压MOSFET开关网络达到开通状态。脉冲变压器隔离了整个电路的高压区和信号区,提高了电路的抗干扰能力和安全性。

图5 多路高速脉冲触发电路

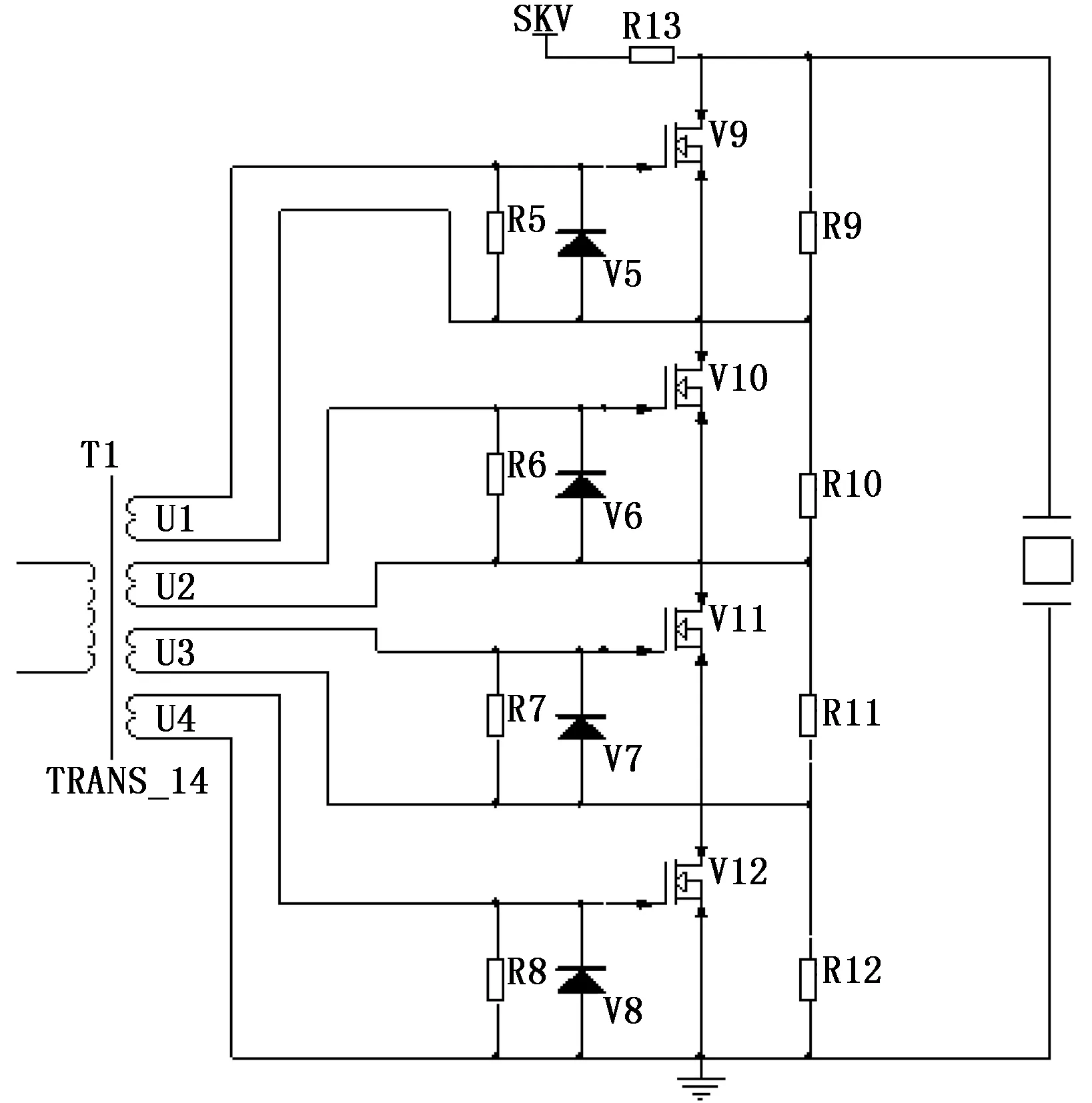

2.5 高压MOSFET开关网络

功率MOSFET是单极型电压控制器件,具有开关速度快(纳秒级)、开关损耗低、高频特性好、热稳定性优良、驱动电路简单、驱动损耗低、安全工作区宽、无二次击穿问题等显著优点。高压MOSFET开关网络要求工作电压高,开关速度快才能达到5 kV级电压的快速开关。选择IXYS公司的Polar3TM系列具有专有的高压封装、高阻断电压、正温度系数RDS(on)。选取1.5 kV耐压的高压MOSFET管作为主开关管,其RDS(on)、栅极容值和输出电荷以及管芯尺寸都得到了有效降低。高压MOSFET开关网络如图6所示, 4支MOSFET串联后可满足5 kV以内的耐压。

图6 高压MOSFET开关网络

高压MOSFET开关网络快速导通才能有效保证Q开关速度达到纳秒级,因此在驱动电路的设计上应保证触发脉冲具有足够快的上升与下降速度;为了使高压MOSFET可靠触发导通,应选择较高触发脉冲电压,为了防止误触发,在其截止时应该快速泄放栅源电压;在高压MOSFET开关网络的4支MOSFET各自的栅极与源极之间接一个齐纳二极管,将栅极与源极之间的电压钳为到安全电压来保护高压MOSFET的栅极。另外,在高压MOSFET的栅极与源极之间还应并联一只1 k的电阻,该电阻可为高压MOSFET提供一个固定偏置,防止MOSFET误触发。为了均衡各只MOSFET上所承受的电压,在每只MOSFET的源漏极级并联10 MΩ高压电阻进行均压。

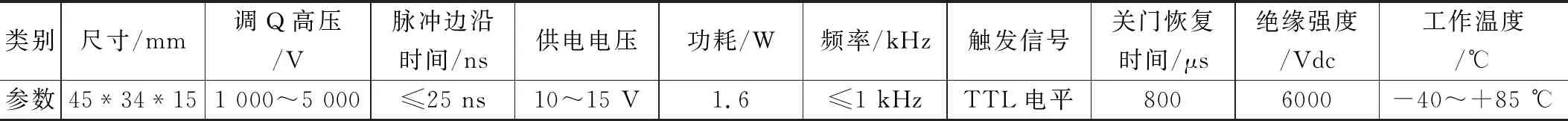

表1 微型电光调Q电路主要性能参数

3 实验结果及分析

微型电光调Q电路电路采用FR-4 3 mm厚度PCB板材,有效提高绝缘性。电路测试完成后,将其装入金属壳体中并采用具有低挥发性的导热灌封胶对微型电光调Q电路进行整体灌封,保证其绝缘性,提高在高低温、冲击振动、低气压下电气可靠性,还可以有效降低其产生的电磁干扰。

测试平台为采用铌酸锂(LN)晶体调Q的90 mJ灯泵激光器激光测距机、采用磷酸钛氧铷(RTP)晶体调Q的100 mJ半导体激光器照射器。

测试主要设备为泰克TDS3052C-500M示波器、泰克P6015A高压探头、P6703B-1 GHz型光电探头测[14]。

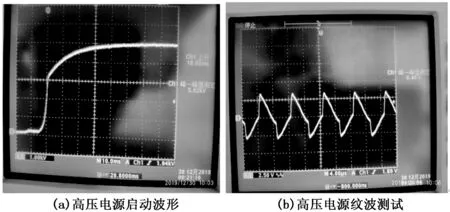

微型电光调Q电路高压电源部分测试图如图7所示,图7(a)为高压电源启动波形,启动过程平稳,无过冲;图7(b)为高压电源纹波测试,纹波Vp-p小于10 V,处于较高水平。微型电光调Q电路整体测试数据如表1所示。

图7 高压电源部分测试图

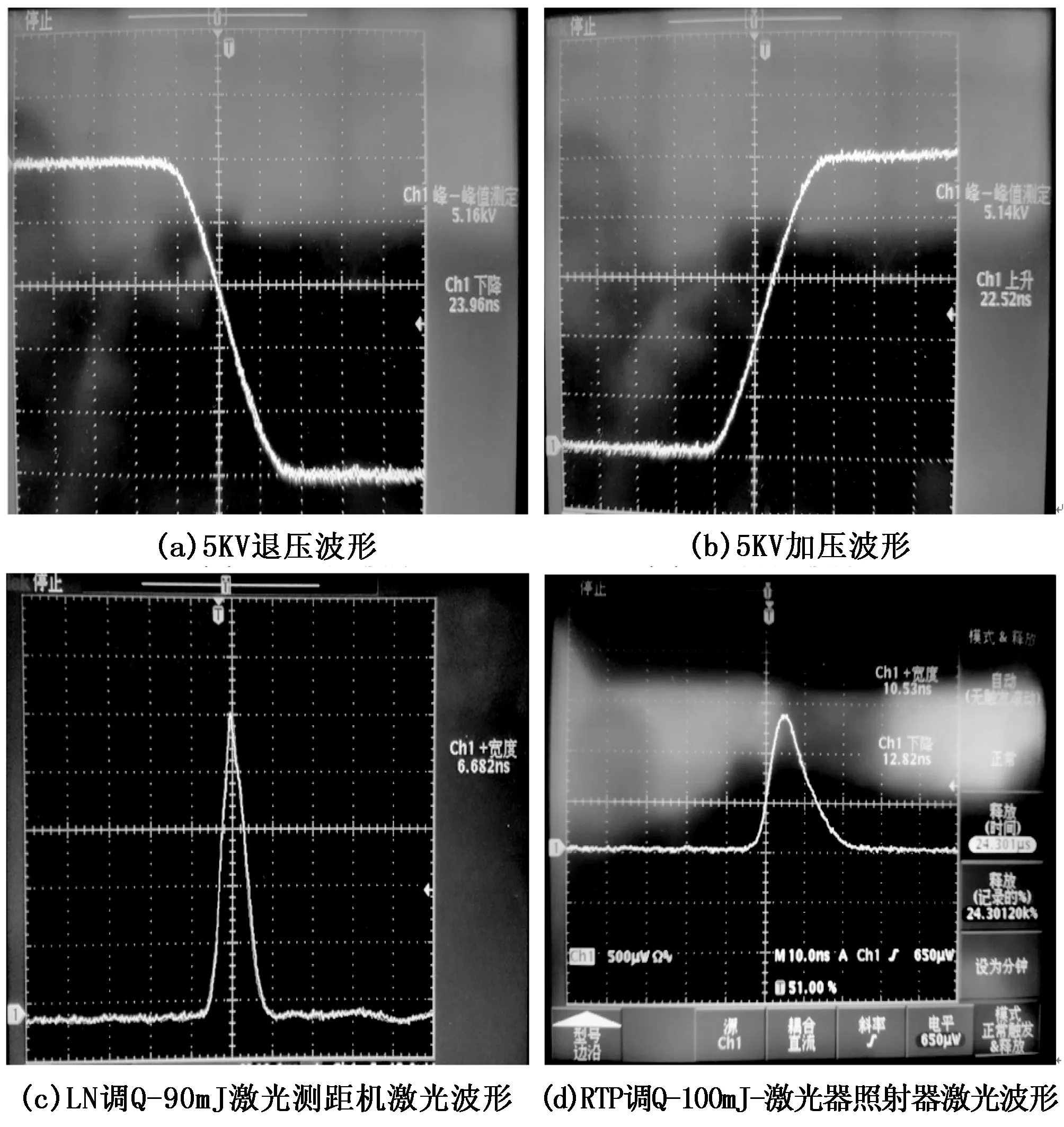

该微型电光调Q电路用于激光器测试如图8所示。图8(a)为5 kV加压波形,图8(b)为5 kV退压波形,图8(c)为采用铌酸锂(LN)晶体调Q,90 mJ灯泵激光器激光测距机激光出光波形,图8(d)为采用磷酸钛氧铷(RTP)晶体调Q,100 mJ半导体激光器照射器激光出光波形。

实验结果表明,该微型电光调Q电路,能在-40 ℃~+85 ℃环境下,稳定可靠的工作,激光输出能量稳定,激光束散小、光束质量高,能适于多种无人作战平台用激光测距照射器。目前在军用激光测距机/照射器上已广泛应用,具有体积小、功耗低、集成度高、可靠性高的特点。也可推广到民用高功率激光器领域。

图8 微型电光调Q电路试验波形

4 结束语

本文研制了一种能在-40 ℃~+85 ℃环境下,适用于超小型无人测距照射平台的微型集成化低功耗脉冲激光器电光调Q电路,集成了高压电源与高压开关,克服了传统电光调Q电路驱动复杂、功耗高、边沿抖动、可靠性低、体积大不利于小型化集成的缺点。实验结果表明,该微型电光调Q电路,能在-40 ℃~+85 ℃环境下,稳定可靠的工作,激光输出能量稳定,激光束散小、光束质量高,能适于多种无人作战平台用激光测距照射器.