基于工业机器人的超声换能器回波自动测量系统设计

2020-12-08陈思平

马 琦,罗 华,陈思平,周 丹

(1.深圳大学 医学部生物医学工程学院 医学超声关键技术国家地方联合工程实验室,广东 深圳 518073; 2.深圳市理邦精密仪器股份有限公司,广东 深圳 518122)

0 引言

超声换能器作为医学超声成像系统中最为关键的声学部件,具有声学特性和使用特性两大特性,其中使用特性主要包括工作频率、频带宽度、灵敏度、分辨率等[1-2]。超声换能器使用特性的评估,主要是通过对脉冲回波测量数据和声场分布特性测量数据进行处理来实现。通过测量回波信号并进行频域分析,得到换能器的工作频率、频带宽度和灵敏度等特性参数;通过测量声场分布特性,得到换能器的声束宽度等信息,进而得到换能器的分辨率等参数。对于换能器的使用特性,在产品预研、生产过程监测、出厂性能检测、故障原因追溯等流程都需要进行测量,特性参数的测量任务十分繁重。

由于产品种类繁多、样式差异较大,医用超声换能器的研发和制造过程还处在半自动化,多数环节还处于人工操作阶段。《中国制造2025》将制造业智能化进程划分为四个阶段:自动化、信息化、互联化和智能化,目前国内汽车、家电等行业自动化和信息化程度已经较高,其他3C、食品饮料、化工等行业正在加快自动化和信息化进程[3]。医用超声换能器使用特性参数的测量环节,容易进行标准化操作和效果评估,测量过程和测量技术的自动化、智能化研究,不仅可以大幅提升研发和生产效率,还可以为医用超声换能器研发和生产全流程的自动化、智能化打好基础。

针对超声换能器性能参数自动化测量系统的开发,主要围绕着声场分布特性的测量展开。周真祥[4]在研究超声换能器声束特征参数自动检测、三维声场重建以及检测参数图像化表征等关键技术的基础上,开发了一套超声换能器声场特性自动化检测系统;董涛[5]、邓允[6]针对聚焦超声换能器,搭建了一套基于计算机采集与控制的聚焦声场三维自动检测系统;翟福龙[7]针对两个换能器组成的复杂声场,开发出声场自动测量和分析系统;呼林涛[8]针对超声诱导脑电信息采集的具体需求,将超声探头声场扫描分析子系统、超声脑立体定位机械手子系统和脑电采集保存分析子系统结合起来,开发出一套基于脑电深脑定位机械手的超声诱导脑电信息采集分析系统;Zhu[9-10]等人针对活塞式换能器,搭建声场自动测量系统并对声场分布进行可视化呈现。

而对于脉冲回波的测量,通常采用半自动甚至人工操作完成换能器辐射面和反射靶体的对位,测试效率低,不同测试人员的操作水平对测试结果有很大影响。针对上述问题,基于工业机器人设计了一套超声换能器回波自动测量系统,通过编写自动对位程序,实现换能器位置和姿态的自动调整,提高了换能器回波测量的自动化水平;通过设置统一的测试规则,实现回波测量的可重复性和可再现性,保证测量结果的准确性和一致性。下面对超声换能器回波自动测量系统的设计思路,特别是系统构建的关键——自动对位功能的实现方案和系统软件设计思路进行详细描述,对系统完成的测试结果进行分析。

1 系统结构及原理

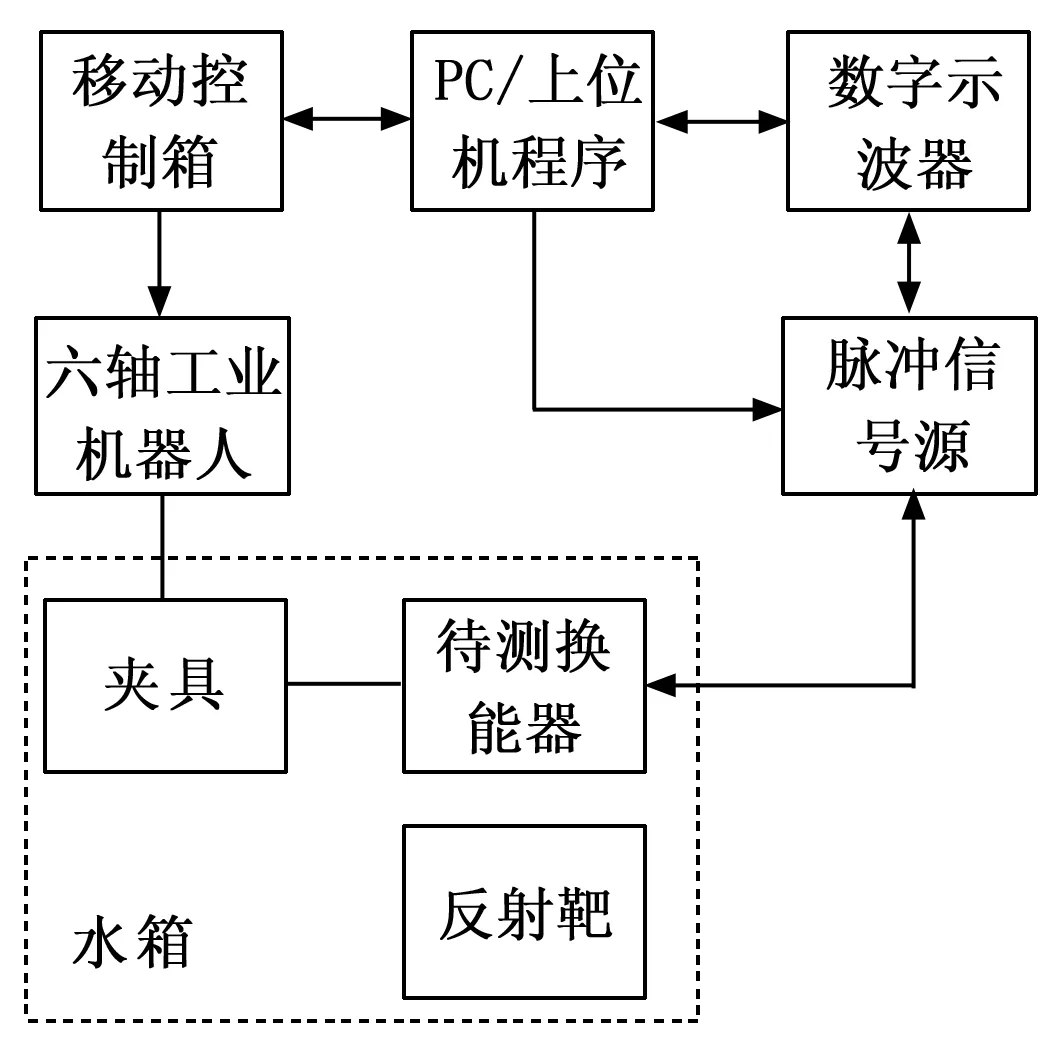

设计的超声换能器回波自动测量系统框图如图1所示,图中单向箭头代表发送指令,双向箭头代表数据互通,连线代表设备相连。

图1 超声换能器回波自动测量系统框图

该系统包含四个功能模块:激励接收单元、移动控制单元、测试环境单元和主控单元。激励接收单元由脉冲信号源(奥林巴斯,5800)和示波器(Agilent,54622A)组成,实现待测换能器超声信号的激励、接收和采集;移动控制单元由移动控制箱、六轴工业机器人和换能器夹具组成,带动待测换能器进行位置移动和位姿调整;测试环境单元由水箱、反射靶和测试工作台组成,构建出待测换能器回波测试的测试环境;主控单元由PC机和上位机程序组成,向激励接收单元和移动控制单元发送指令、互传数据,对待测换能器的回波信号进行数据读取、判断,换能器回波测试结束后生成测试报告。

在脱气的水箱环境中,由于水质较纯、声程较短,可以忽略水对声脉冲的衰减;反射靶选用厚度远大于脉冲波长的可视为全发射的不锈钢靶,因此从反射靶反射回来的第一次脉冲回波可视为换能器的发射脉冲。故通过对换能器第一次反射回波的数据进行采集并进行时频域分析,可得到换能器的性能参数。

2 系统硬件设计

从上一小节关于测量原理的分析可知,对第一次反射回波的采集是整个测量的关键。要想采集到理想的回波信号,在采集之前需要调整换能器的位置和姿态,使其与反射靶处于最佳匹配位置,通过程序控制实现的换能器位置和姿态的自动调整称为换能器的自动对位。自动对位的快慢决定了换能器回波测量的效率,自动对位的标准决定了测量结果的准确性和一致性。因此,自动对位功能的实现是换能器回波自动测量系统构建的关键,系统硬件方面的设计主要围绕着该功能的实现展开,主要包括满足测量精度及测量效率需求的移动控制部件的选择和功能的二次开发。

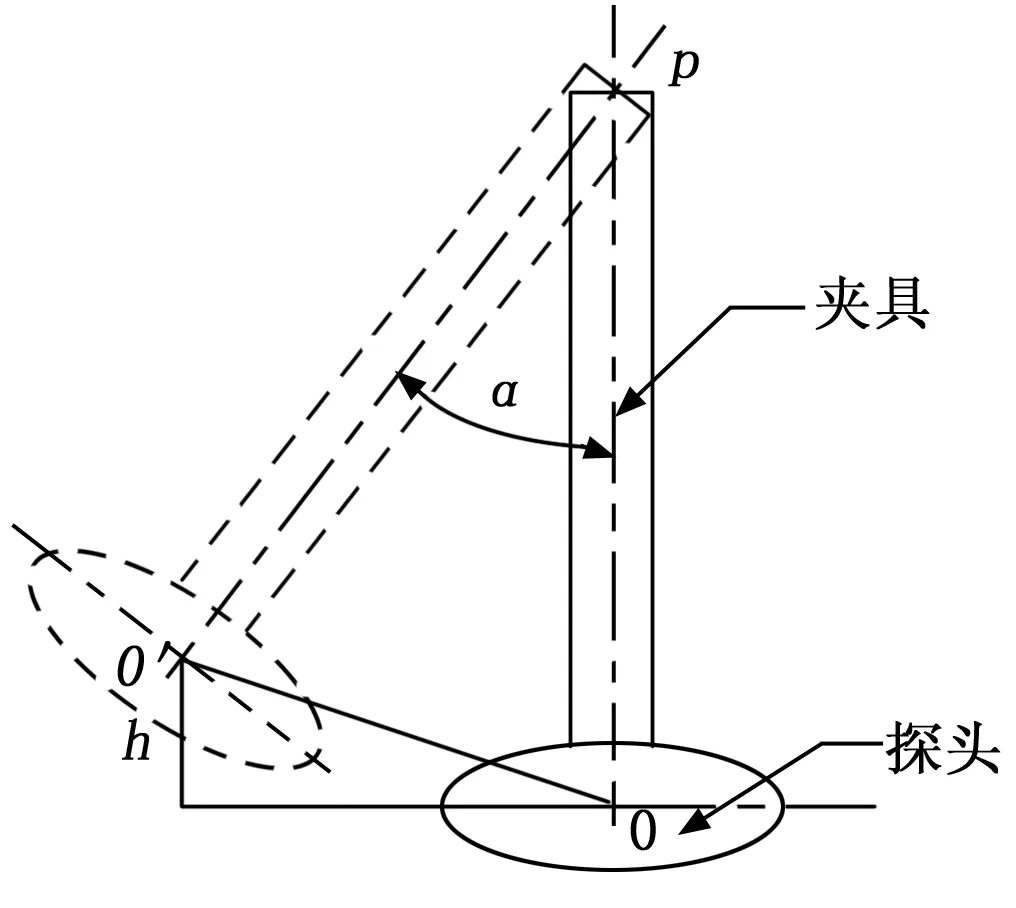

对于回波测量中常用的步进电机移动控制系统,每个自由度独立运作,自动对位效率较低。由于系统的旋转中心固定在控制器的安装节点处(如图2中P点所示),在将换能器和反射靶进行匹配位置调整时,换能器的较小姿态调整需要通过移动旋转轴的较大范围实现,且在调整单一自由度时会引起其他自由度的变化,进而需要不同自由度经过多次循环调整才能实现理想测量位置的定位。

图2 基于步进电机的移动控制系统旋转中心设置

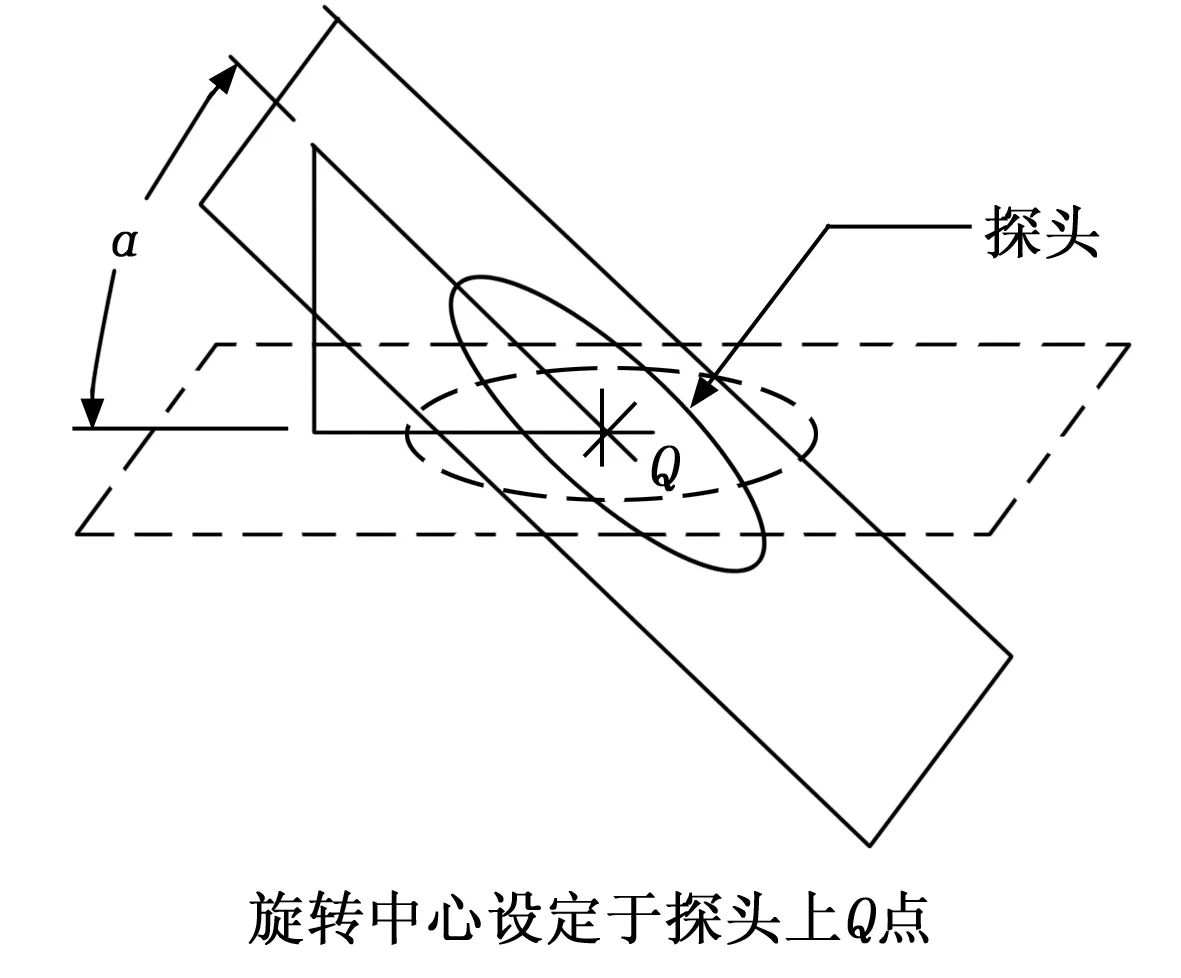

选用六轴工业机器人作为移动控制部件,其移动范围更广,±0.015 mm的重复定位精度可满足回波测量的需求,最为关键的是具有任意设置旋转中心的特点,如图3所示,旋转中心可设置在待测换能器的中心位置。对于换能器姿态的调整,在设置合适的旋转中心后,工业机器人的六个自由度同时运动,控制换能器绕旋转中心进行位姿扫描,所需扫描范围更小,且不会引起其他自由度的移动,可以大幅提升自动对位效率。

图3 基于工业机器人的移动控制系统旋转中心设置

3 系统软件设计

测量系统软件基于Matlab 2016b版本中的GUI模块开发,通过代码在界面上设计不同的控件,编写相应的响应函数实现所设计的功能。控件的位置、尺寸、颜色等均可通过代码进行修改,响应函数可在系统中任意调用。测量系统软件主要包括三个模块:参数设置模块、自动对位模块和回波测量模块,通过Matlab的‘面板’控件实现页面的共用,可通过增加页面拓展软件的功能,当切换到某一模块时,对应按钮的背景色变成绿色、共用页面显示当前模块的内容,下面对三个模块的详细设计分别进行介绍。

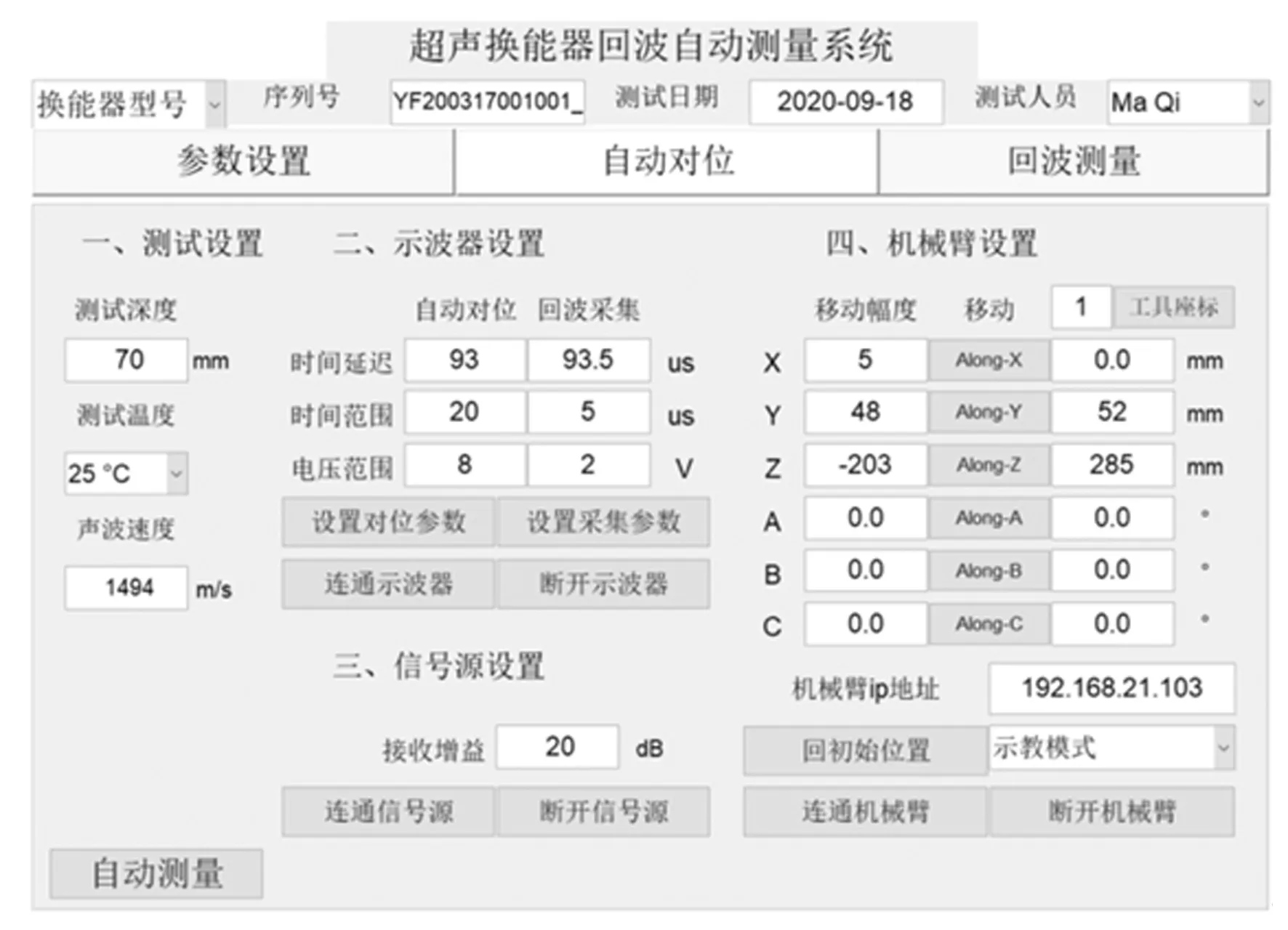

3.1 参数设置

参数设置页面如图4所示,包括四个部分:测试设置、示波器设置、信号源设置和机械臂设置,实现的功能包括测试和设备参数信息的显示和输入、测试设备与PC主控程序的连通和断开、测试设备控制与数据交互。其中提示信息用文本框显示,配置参数用文本编辑框显示并可进行信息输入,交互功能用按钮实现,按钮的字体颜色为蓝色,单击按钮执行对应的功能。

图4 参数设置页面

针对每一型号的换能器,在调试阶段根据机械臂、夹具和反射靶的相对位置、回波信号的到时和幅度等确定测试设置参数和三个测试设备的配置参数,显示在参数设置页面并保存成测试配置文件。在进行特定型号换能器回波测量时,单击换能器型号下拉框,选择待测换能器型号时自动加载测试配置信息。

3.2 自动对位

对于超声换能器的自动对位,使用平面反射靶获取反射回波,只需对Z轴的位置、TX(Elevation)轴和TY(Azimuthal)轴的姿态进行调整。Z轴位置的调整相对简单,利用回波到达时间,比较待测换能器中心所在深度与目标测试深度的差异,将待测换能器沿Z轴移至目标测试深度即可。

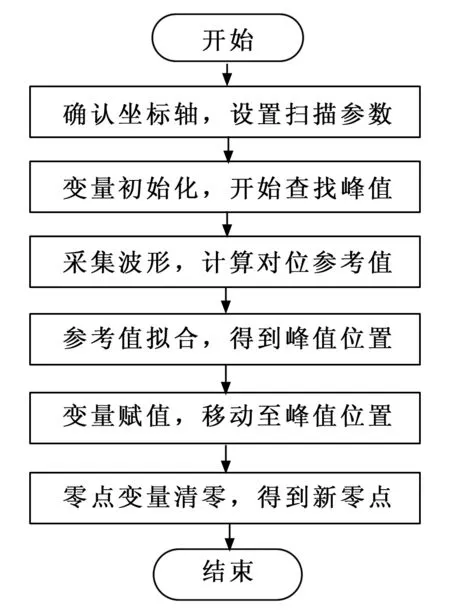

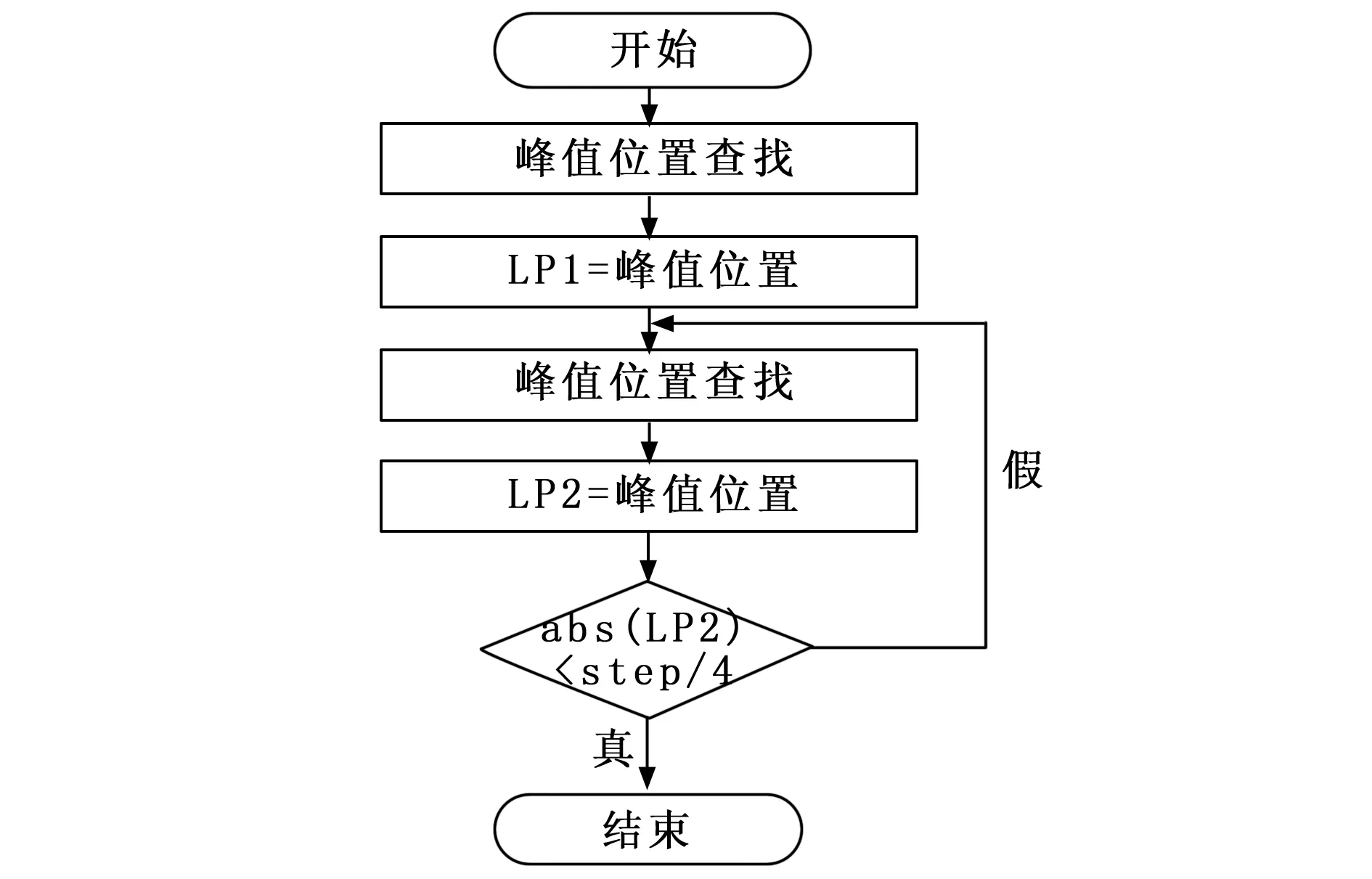

对于TX(Elevation)轴和TY(Azimuthal)轴位姿的调整,涉及到旋转自由度最佳测量姿态的确定,可通过峰值位置查找算法和旋转自由度单轴自动对位算法实现。峰值位置查找算法的设计思路如下:以换能器辐射面的中心为机械臂旋转中心,在一定角度范围内进行扫描,采集不同位置的回波信号,取回波峰峰值为对位参考量,在扫描结束后对参考量进行拟合,找出精准的峰值位置,算法流程图如图5所示。对于旋转自由度单轴自动对位,以旋转扫描的峰值位置绝对值作为判断对位是否完成的依据,算法设计思路如下:将首次扫描得到的峰值位置赋值给Lp1,再次进行峰值位置查找,找出新的峰值位置,赋值给Lp2,若| Lp2|小于四分之一扫描步长,则扫描结束;若|Lp2|大于四分之一扫描步长,则重复上述峰值位置查找和移动过程,直至| Lp2|小于四分之一扫描步长为止,算法流程图如图6所示。

图5 峰值位置查找算法流程图

图6 旋转自由度单轴自动对位算法流程图

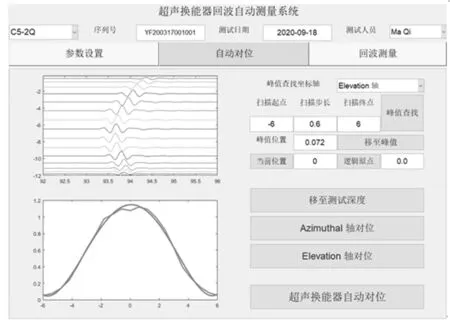

自动对位页面如图7所示,通过添加GUI显示控件,将自动对位过程中逐点采集的回波波形显示在界面左侧上方坐标轴上,扫描结束后将对位参考量及拟合值显示在界面左侧下方坐标轴上,参考量曲线如图中粉红色带有凹陷的曲线所示,拟合值如图中红色光滑曲线所示,拟合曲线最大值所在位置即为唯一确定的峰值点。

图7 自动对位页面

单击超声换能器自动对位按钮,程序首先调用移至测试深度按钮,将换能器移至目标测试深度位置;随后调用Azimuthal轴对位按钮,选取Azimuthal轴为峰值位置查找目标坐标轴,调用峰值位置查找算法和旋转自由度单轴自动对位算法,完成Azimuthal轴最佳测量位姿的调整;接着调用Elevation轴对位按钮,选取Elevation轴为峰值位置查找目标坐标轴,调用峰值位置查找算法和旋转自由度单轴自动对位算法,完成Elevation轴最佳测量位姿的调整;最后,再次调用移至测试深度按钮,完成待测换能器的自动对位。

3.3 回波测量

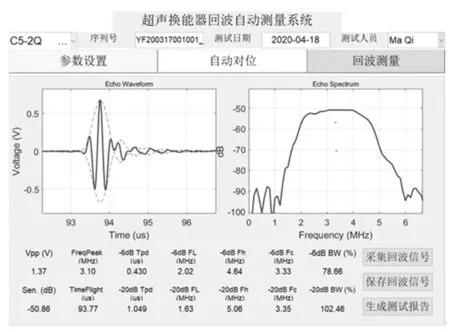

在完成换能器自动对位后,即可进行回波采集与分析,回波测量页面如图8所示。单击采集回波信号按钮,程序将示波器采集到的回波时域波形传输到PC主控程序,绘制在左侧坐标轴上;对回波做傅里叶分析,将频谱绘制在右侧坐标轴上;对时域和频域信息进行处理,将性能参数如峰峰值、灵敏度、回波到时、-6 dB和-20 dB中心频率和相对带宽等性能参数显示在坐标轴下方的文本框上。单击保存回波信号按钮,将波形数据保存到Excel表中;单击生成测试报告按钮,生成包括换能器信息和测试信息、时域波形、时频域信息的测试报告。

图8 回波测量页面

4 实验结果与分析

在进行换能器回波测量时,首先单击换能器型号下拉框按钮,选择待测换能器型号,程序自动加载对应换能器的测试和设备参数,并显示在对应文本框中;随后填写待测换能器的序列号,单击测试设置页面左下角的自动测量按钮,程序控制机械臂带动待测换能器移动至初测位置,调用换能器自动对位按钮,顺序完成Z轴、Azimuthal轴和Elevation轴位姿调整;最后,程序调用采集回波信号按钮和生成测试报告按钮,完成待测换能器回波的自动测量。

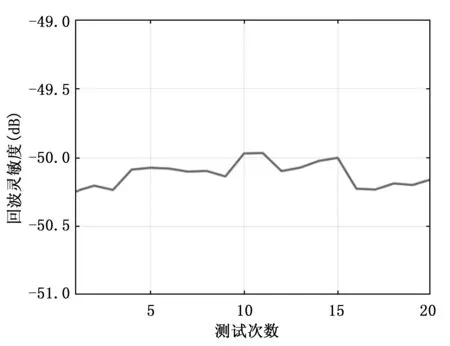

在换能器回波测量中,灵敏度是最为关注的性能指标之一。为了检验设计的超声换能器回波自动测量系统测试结果的一致性,针对同一把超声换能器,在不同时刻、由不同人进行测量,得到20次回波自动测量的灵敏度数据,绘制得到回波灵敏度变化曲线,如图9所示,可以看到灵敏度的变化相对平缓。为了定量表征测试结果的一致性,采用偏移系数CV(Coeeficient of Variable)进行描述:

CV=标准差/平均值*100%

(1)

对20个灵敏度数据进行处理,得到回波灵敏度的偏移系数为0.18%,可以看出,对于换能器关键指标的测量,本文设计的超声换能器回波测量系统有很好的一致性。

图9 换能器回波灵敏度多次测量的变化曲线

5 结束语

本文基于六自由度工业机器人设计了一套超声换能器回波自动测量系统,详细阐述了系统设计思路和自动对位功能实现方案,在Matlab环境中开发了完整的测试参数设置、自动对位和回波采集与处理程序。实际测试结果表明,通过编写统一的自动对位算法程序,可以避免测试人员的主观判断对测试结果的影响,保证了测试结果的准确性和一致性。本文的研究成果为医用超声换能器研发生产全流程的智能制造打下了良好的基础,对于工业机器人在精密测量领域的应用进行了深入探索。