基于同步压缩-交叉小波变换算法的齿轮故障诊断研究

2020-12-08魏丽君

黄 俊,魏丽君

(湖南铁道职业技术学院,湖南 株洲 412001)

0 引言

齿轮是机械设备中非常重要的一个传动装置,超负荷使用或者在不良环境下使用时,容易造成齿轮断齿、齿面点蚀、齿轮磨损等,此外齿轮制造过程中也存在固有误差,传统的齿轮故障诊断通常使用振动加速度传感器或者SCADA数据进行处理,但振动加速度传感器与SCADA通常价格昂贵,且会有大量的数据冗余,不便于后期信号处理。[1-4]

当前对于齿轮故障诊断的主要方法有采用光纤布拉格光栅传感器方法,采用变分模态分解方法滤波特性进行故障诊断,也有利用振动信号分形维数方法进行诊断以及自适应经验小波塔式分解方法。光纤布拉格光栅传感器主要是利用传感器对齿轮故障与检测到的电压信号成比例的方式进行检测,将故障信息转换成电压信号进行采集,检测方便,系统比较简单,但是检测精度不高;变分模态分解方法滤波特性检测在滤波过程中存在误操作,有可能将有效信号去除,检测到的信号准确,但是有可能滤除有效信号,从而漏检;振动信号分形维数方法与小波变换的方法相似,采用振动信号的频率才进行相关检测,但是这种方法在检测时,主要依靠运动过程中运动形式决定,有可能由于振动异常或者不是因为齿轮故障造成的振动也会产生相应的频谱,从而使齿轮检测出现失测。自适应经验小波塔式分解方法通过设定检测误差的极限值,然后通过不断的优化步长,不断缩小误差,而且能根据不同的测试条件,会自适应产生相应的测试条件,达到准确测量的目的,该方法和同步压缩-交叉小波变换算法近似,检测精度较高,但是检测的方式更加复杂。

本文介绍一种齿轮故障检测的同步压缩-交叉小波变换算法,首先分析了当前国内外主要研究齿轮故障诊断的相关方法,分析了各自存在的优缺点,然后通过分析齿轮故障机理、设计了一套齿轮故障诊断实验装置,最后对该装置进行了正常齿轮、断齿和磨损情况下的故障特性进行提取,限于篇幅,在本论文的结果分析中,选取了比对正常齿轮下断齿特征,比较了各自的频谱,通过频谱突变或异常,可以达到准确判断齿轮故障的目的。

1 齿轮故障诊断机理分析

齿轮属于机械传动装置,在机械制造过程中,存在原始的制造误差,此外,由于长期超负荷的运行以及在不良环境下的使用,慢慢会造成齿轮故障,比如:断齿、齿面点蚀、齿轮磨损等。断齿即齿轮断裂,造成齿轮失效;而点蚀故障是在交变载荷状态下齿轮进行啮合运转的过程中,啮合的齿轮相对滑动产生了方向相反的摩擦力,产生脉动载荷,日积月累会使得齿轮表面的金属微粒脱落; 齿轮磨损则由于轮齿设计参数不合理、安装误差、杂质混入、润滑不当等因素而引起。

以上三种齿轮故障形式,当在实际运行过程中产生时,故障不同,就会产生不同的振动信号频谱,为了能够准确检测到产生的频谱特征,就可以根据产生的频谱特征来区分产生的相对应的故障形式,达到精确检测的目的,当然,如果齿轮没有发生故障时,是具有最明显的特征频谱的,在这检测之前就可以采用新的齿轮进行检测,得到标准无误的正常齿轮特征频谱,可为后面的检测提供直接的参考。齿轮故障发生时,相当于异常突变,检测信号与正常齿轮检测信号之间会产生畸变,畸变的记录即是对齿轮故障的信号记录,比照信号产生的频谱,分析频谱的特殊性,即可识别不同的故障类别。

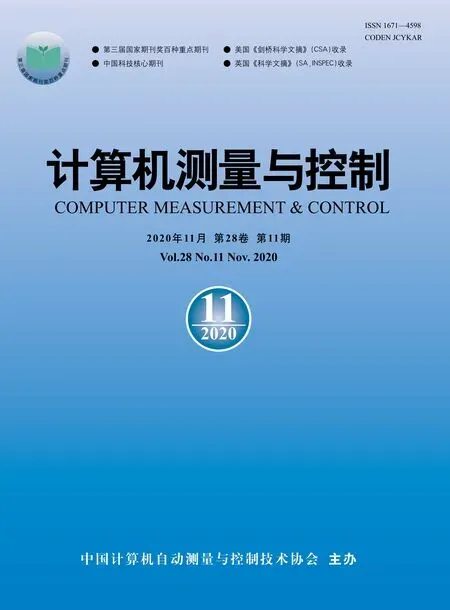

在设计检测系统装置之前,首先要获取齿轮故障的特征,这是装置设计的起点,在此基础上,针对系统需求,选择传感器处理模块,需要对传感器的参数进行分析,是否可以满足系统的需求,然后进行信号处理模块的设计,信号处理模块的设计决定了检测的精度,处理后的信号送到STM32单片机控制单元进行处理,并且将处理后的信号进行存储,方便后面进行查询,最后将测试到的信息通过频谱分析,显示在显示模块上。从而可以得到故障诊断的结果。具体的齿轮故障特征谱如表1所示。

表1 齿轮故障特征

2 齿轮故障诊断装置设计

2.1 故障诊断装置的整体设计

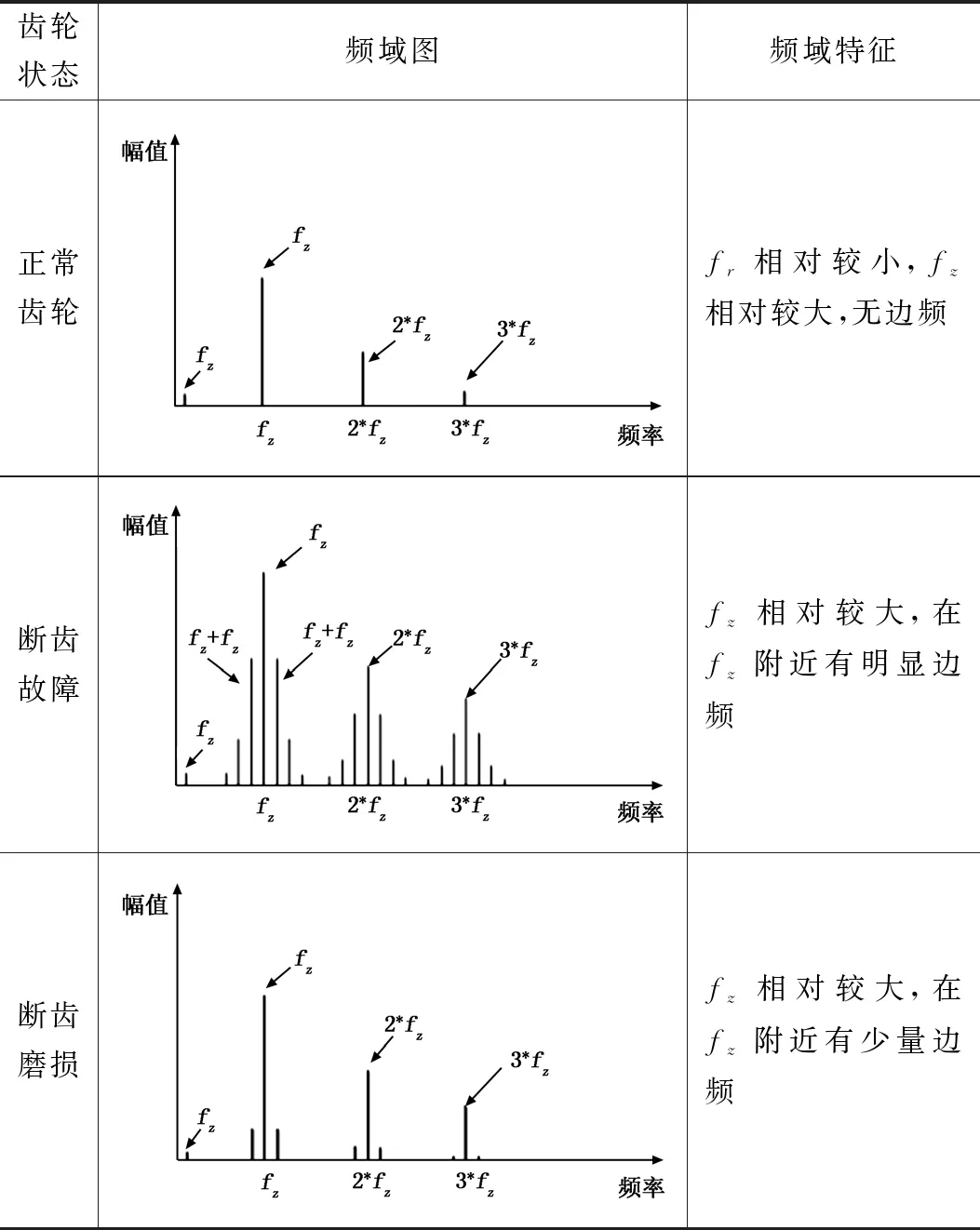

齿轮故障诊断装置的设计主要分为硬件设计和软件设计两个大的方面,硬件设计主要包含核心控制单元、传感器单元、数据处理单元、显示和报警单元等。其工作原理框图如图1所示。

图1 齿轮故障检测硬件原理框图

其工作原理主要是由传感器模块检测齿轮状况,信号处理模块对检测到的信号进行处理,传送给核心控制单元,核心控制单元根据检测到的数据,匹配正常、断齿、或者磨损特征,并对正常的情况不进行报警显示、针对断齿或磨损进行不同状态的报警,提示检测人员相关结果,并将检测后的结果保存在数据存储模块,最后在上位机监控平台进行显示。

2.2 故障诊断装置的实验设计

根据设计要求,设计了齿轮故障诊断实验装置。其中振动加速度传感器采样频率为1 280 Hz,每组实验采集100 s,在转速300 r/min 的转速下进行实验。 齿轮箱设备中设置有3种齿轮状态:正常、磨损、断齿(从左到右依次为断齿、 磨损、正常)齿轮箱中各齿轮状态如图2 所示。

图2 齿轮箱设备中设置状态图

本论文涉及到的检测数据仅对齿轮箱的断齿和磨损状态进行故障进行分析,因此齿面点蚀诊断实验本实验中未涉及。振动传感器摆放位置有轴向和径向两个位置, 其中径向测量数据效果较差而舍弃。共有4组数据。传感器的放置位置如图3所示。

图3 检测传感器安装示意图

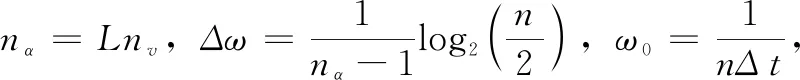

3 同步压缩-交叉小波变换算法

交叉小波变换(XWT)是建立在连续小波变换(CWT)基础上的一种信号降噪方法。对于能量有限信号x(t),即x(t)∈L2(R),其小波变换定义为:

(1)

其中:α(α>0)是尺度算子,τ为位移算子,ψ为母小波。

对于时域信号x(t)和时域信号y(t),二者的XWT定义为:

(2)

其实,在通常情况下,一般运用交叉小波尺度谱代替XWT来处理含噪信号,其表达式为:

(3)

交叉小波的相位角的表达式为:

(4)

ζ{Wxy(α,τ)}为Wxy(α,τ)的虚部,R{Wxy(α,τ)}为其实部。

交叉小波变换反映的是两个信号在时频域中的相关性,其变换系数即表示其在时频域中相关性的强弱,值越大说明相关性越强。噪声是随机的,所以在交叉小波变换中,其相关性最弱,因此减小噪声,能更清晰的在时频谱反映齿轮故障频率,从而可以更加准确得判断齿轮故障的情况。

本设计采用同步压缩-交叉小波变换算法对信号进行分析。特征提取步骤如下:

1)对长度为2n的信号均分长度为n的两段信号,然后再做希尔伯特包络解调处理;

3)根据以上划分的频率区间计算对应的尺度值,进而进行联系小波变换,得到小波系数Wx(a,b)并计算瞬时频率Wx(a,b);

5)重复步骤2)~4)中的过程,得到另一路信号y(t)的同步压缩小波变换系统为Ty(ω,b);

6)将以上得到的同步压缩小波变换系统Tx(ω,b)、Ty(ω,b)输入到XWT里面,得到实现XWT,运用交叉小波变换后的尺度普识别出故障的特征频率,与理论值进行对比进行故障诊断。

4 故障检测与数据分析

4.1 振动加速度传感器检测信号分析

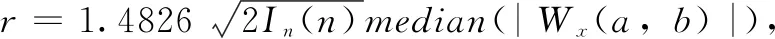

1)齿轮正常状态运行分析,检测信号的同步压缩小波交叉变换频谱图如图4所示。

图4 齿轮正常情况下振动加速度传感器采集数据处理频谱图

由图可以看出,经过同步压缩小波变换后,由于齿轮的转动频率较齿轮的啮合频率而言很小,在时频输出时被滤除,仅剩下了齿轮的啮合频率及其二次谐波。但是由频谱图可以看出正常运行状态下的齿轮的啮合频率的幅值较小,频谱较不明显。

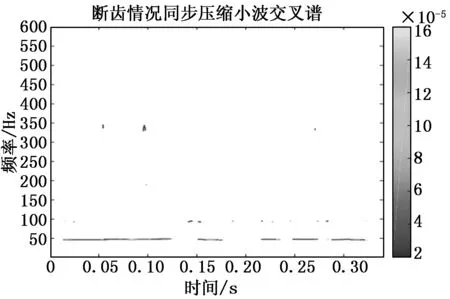

2)齿轮断齿状态运行分析,检测信号的同步压缩小波交叉变换频谱图如图5所示。

图5 齿轮断齿情况下振动加速度传感器采集数据处理频谱图

由图中可以看出齿轮断齿故障状态下运行的频谱图其齿轮啮合频率幅值较大且频谱明显。据此对比图可以判断出齿轮处于故障运行状态下。

4.2 位置传感器检测信号分析

由于采样频率的过小以及传感器的精度所限制,经多次数据采集和数据分析后,很遗憾的不得不宣布本次设计以失败告终。齿轮箱正常状态运行以及断齿状态运行时产生的振动幅度都无法被传感器检测到或者位置仅仅有很小很小的变化。对采集到的正常运行数据与断齿数据进行分析,无法得到相应的频谱图,无法展现出相应的频率特征。具体频谱图如图6所示。

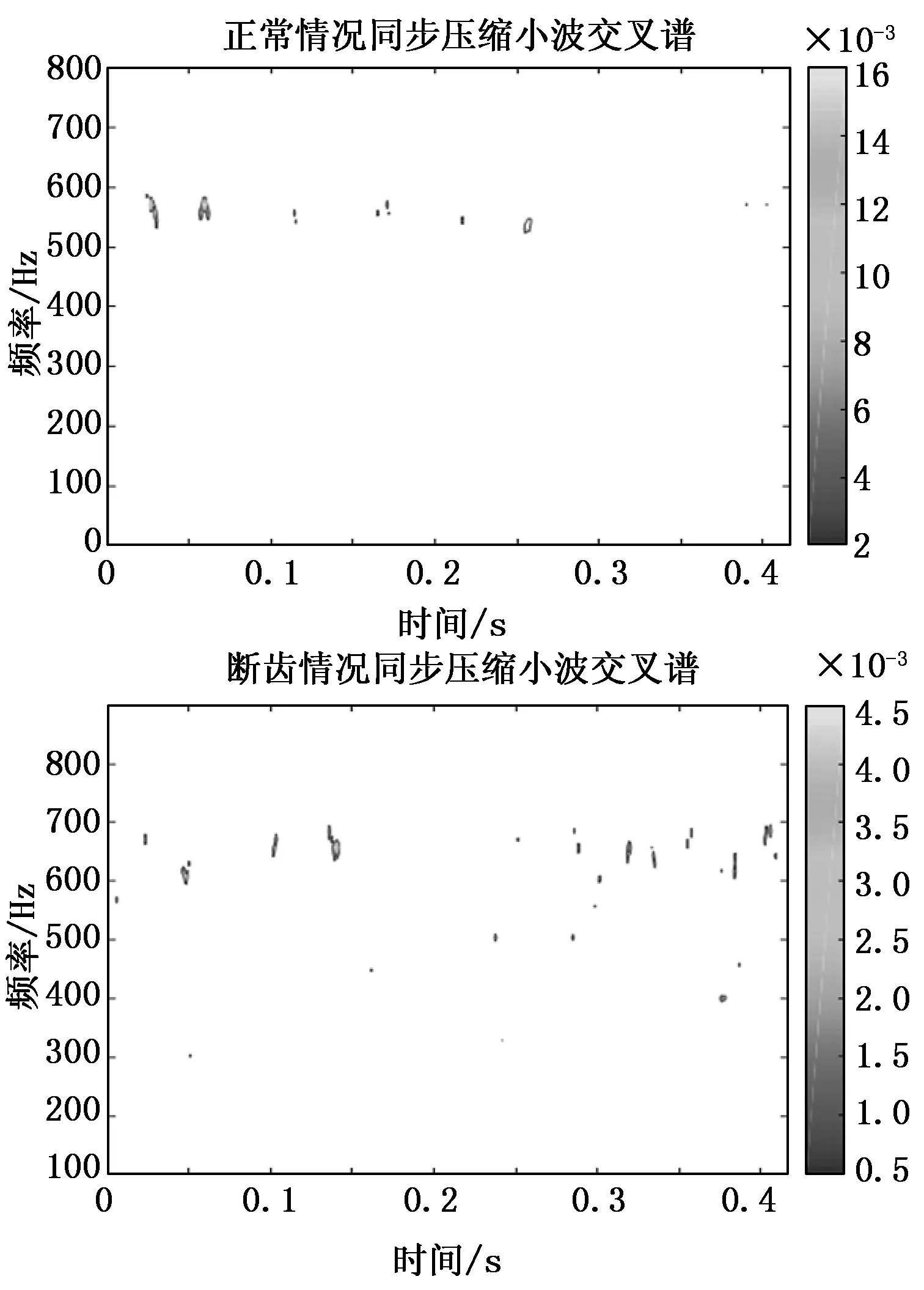

图6 齿轮正常情况下位置传感器采集数据处理频谱图

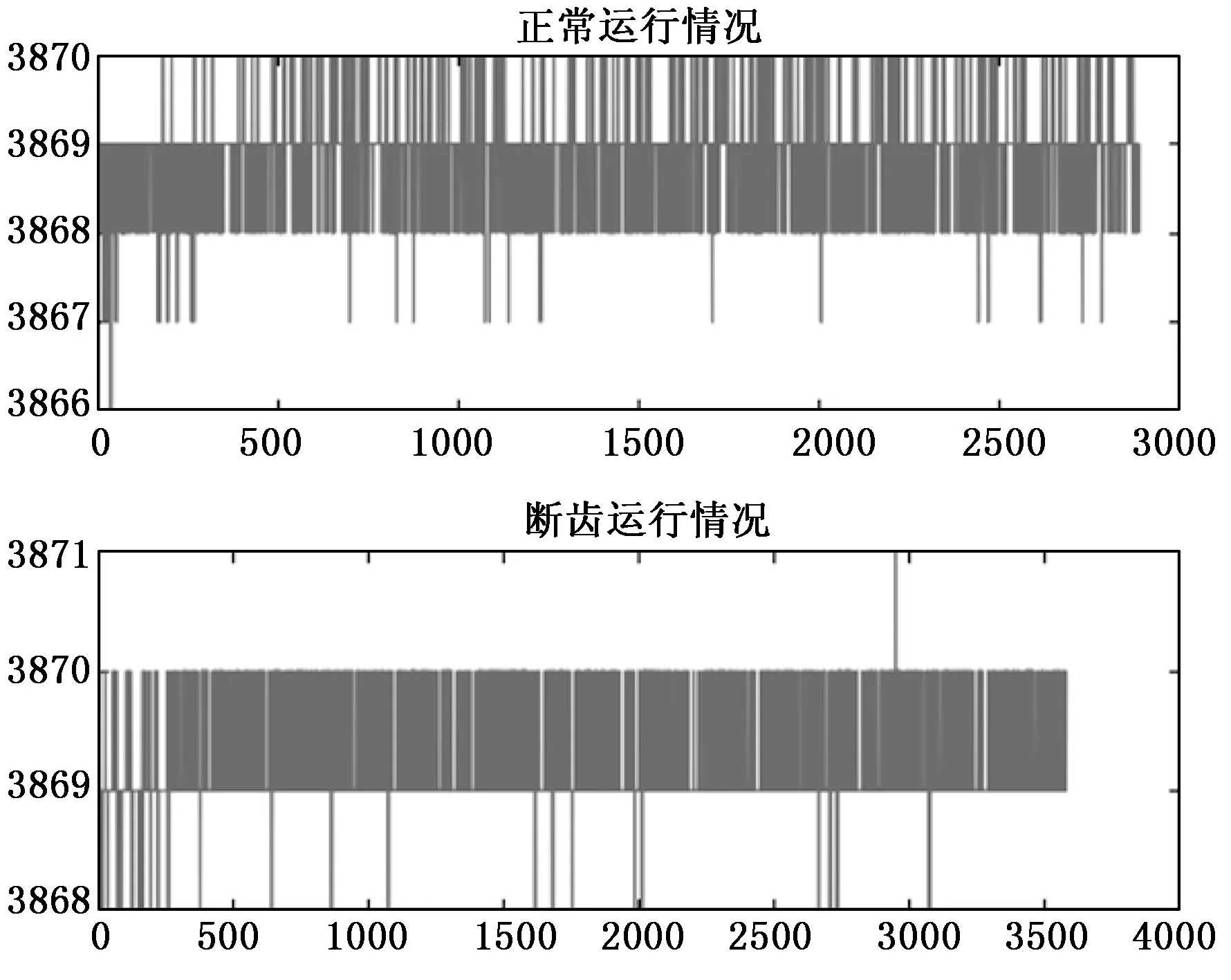

通过上面的频谱图我门可以观察到信号频率聚集在550 Hz左右,虽然故障运行状态下的信号频谱图的能量更大一些,但是并不满足上述齿轮正常运行以及故障运行的频率特性,频率同步压缩小波交叉变换得到频谱图无法分析齿轮箱的故障。通过同步压缩小波交叉变换无法判断出齿轮箱是否处于故障运行状态,为了查明原因,对采集到的信号进行了曲线绘制,来观察采集到的信号的具体波形如图7所示。经分析可知由于传感器的信号采样频率不能满足香农采样定理,故采集到的信号不能完全恢复至原始信号。

图7 正常运行和断齿运行情况下的具体波形图

从以上正常运行和断齿运行情况下的具体波形图可以看出,正常运行下的频谱基本一致,而在断齿情况下,出现了非常明显的突变异常,根据检测波形图,就立刻准确检测到断齿的情况,经过反复的测试,对于断齿情况,均可以准确检测到,准确率达到100%,但是对于齿轮磨损的情况,经过一段时间的检测,有一定的检测误差,但是基本上可以到达检测要求。

5 结束语

针对齿轮故障诊断问题,本文提出一种同步压缩-交叉小波变换算法,在齿轮故障机理分析的基础上,设计了故障诊断实验装置,对正常齿轮、断齿和磨损情况下的故障特性进行提取,从而对故障进行准确诊断,经实验验证,该方法在齿轮断齿检测上准确率达100%,对齿轮磨损检测达到98%以上,对齿面点蚀诊断准确率较低,本研究中暂未涉及,后续研究主要集中在对算法改进,提高对齿面点蚀的准确判断。本文的研究结果为齿轮故障检测提供了一种有效的参考[5-21]。