基于声阵列技术的汽车同步带噪声源识别*

2020-12-08史尧臣陈国平李占国唐武生赵希禄

史尧臣,陈国平,李占国,,唐武生,赵希禄

(1.长春大学机械与车辆工程学院,长春 130022; 2.长春理工大学机电工程学院,长春 130022;3.琦玉工业大学工学部,日本深谷 369-0293)

前言

由于汽车同步带具有传动噪声低、结构简单、无须润滑等优点,所以广泛应用于汽车发动机正时传动系统中。 随着对汽车 NVH(noise, vibration,harshness)性能要求的不断提高,国内外学者对汽车同步带噪声的产生机理和控制方法投入大量研究[1-2]。 例如,Koyama 等[3]利用单个声压传感器对工业用L 型直齿同步带传动噪声进行了研究。 Chen等[4]分析了同步带传动噪声产生机理,建立了带传动啮合冲击、空气流动噪声和摩擦噪声的数学模型。郭建华等[5]利用电容式传声器分析了带轮转速和张紧力对人字齿传动噪声幅值的影响规律,并对比了直齿同步带和人字齿同步带的噪声幅值大小。

目前国内外带传动噪声试验研究均采用单个传感器测量噪声幅值和频率的变化规律,无法直观分辨各噪声声源的位置和变化规律,导致目前同步带传动噪声产生机理研究缺少试验验证,更无法进一步进行噪声控制[6]。

声阵列测量技术通过多个声压传感器获取声场信息,使用近场声全息技术对声场信息进行处理,通过声学图像的重叠,得到待测物体的最大噪声源的空间位置[7-9]。 司春棣等[10]利用声阵列技术对汽车噪声源进行试验研究,基于波束成型的声阵列噪声源分析技术,研究了汽车辐射噪声的能量分布特性,确定汽车整车最大噪声源的空间位置。

本文中应用声阵列测量技术,设计了汽车同步带传动声阵列试验装置,进行了同步带传动噪声源识别试验。 获得了同步带传动噪声的声压分布云图和频域特性曲线,验证了同步带传动噪声的产生机理和噪声源的位置。 为进一步开展同步带传动噪声控制研究奠定了基础。

1 声阵列测量原理

汽车同步带传动噪声主要包括带轮与带齿的啮合冲击噪声、带横向振动产生的振动噪声、带与带轮啮合过程中空腔内的空气流动噪声和带齿表面织物与带轮的摩擦噪声等[11],啮合冲击噪声和共振噪声是同步带传动噪声的主要因素。 汽车同步带带齿进入啮合时,由于带齿与轮齿的相对速度差会在带轮啮入处产生啮合冲击噪声[12],因此啮合冲击噪声频率f与带齿的啮合频率相同:

式中:n为主动轮转速;Z为齿数。

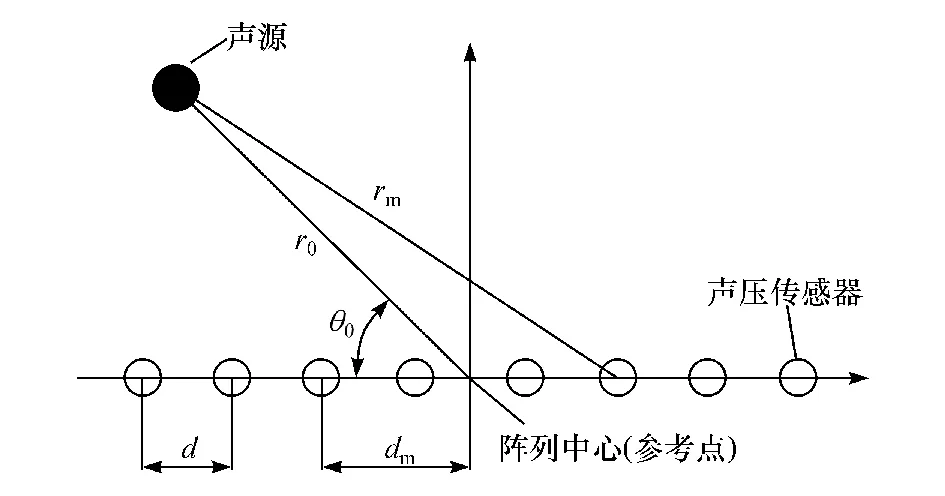

当带齿的啮合冲击频率与带的横向振动固有频率耦合时还会产生尖锐的振动噪声。 根据轴向运动弦方程,带的横向振动固有频率[13]为

式中:L为中心距;EI为带的抗弯刚度;T为张紧力;ρ为带的线密度;n=1,2,3,4,…。

由于汽车同步带传动过程中,这些噪声的声源位置均不相同,为了区分各个声源的发生位置和辐射特性,须通过声阵列技术对同步带传动噪声源进行识别。 声阵列测量技术有波束成型法(beamforming)[14]和平面近场声全息法(near-field acoustic holography)[15-16]。 当声音信号源到声压传感器的距离r满足式(3)经验公式时,须考虑声音信号到声压传感器的衰减,即用近场声全息模型来描述声音信号的传播。

式中:L为阵列长度;λ为声波波长。

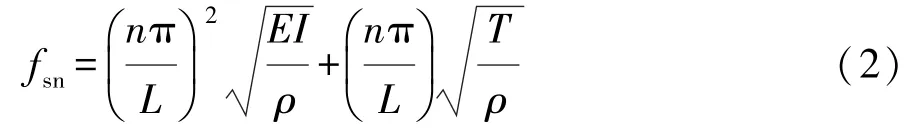

近场声全息技术分为平面近场声全息、柱面近场声全息和球面近场声全息[17]。 本文中应用平面近场声全息技术计算和测量声源。 平面近场声全息声阵列模型如图1 所示。

图1 近场声全息声阵列模型

图中:r0为声源到阵列中心距离;rm为声源到第m个声压传感器距离;d为两相邻声压传感器之间距离;dm为第m个声压传感器到阵列中心距离;θ0为声源入射角。

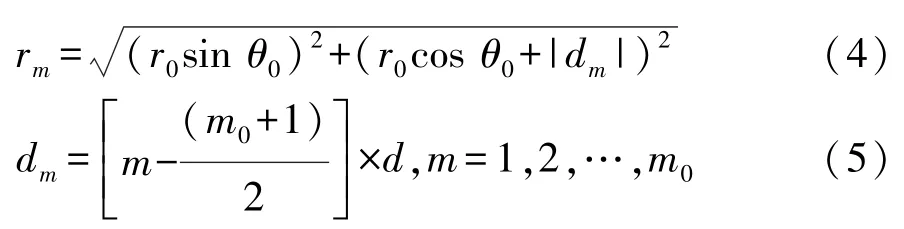

根据图1,运用几何关系可以得到

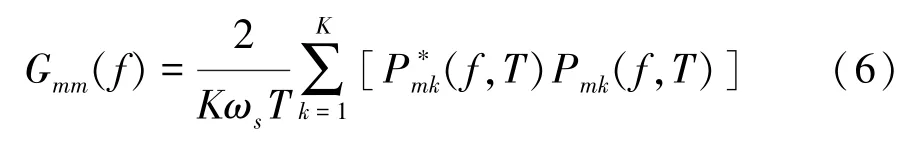

通过这两个参数便可准确找到声源位置。 将声压传感器采集到的声音信号Pm(t)通过快速傅里叶变换FFT,并将其平分为K个时间段,得到的互谱矩阵元素Gmm方程[18]为

式中:ωs为时间窗常数;T为 FFT 时间长度,KT为总时间;*为复数共轭。

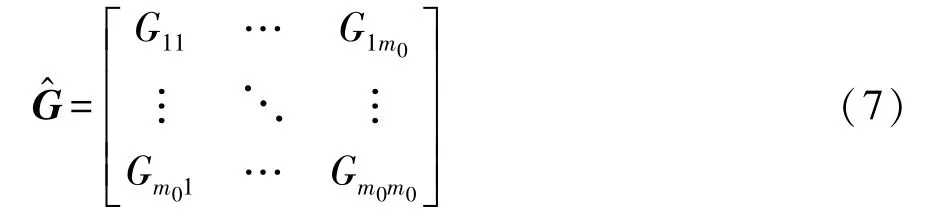

由Gmm组成的互谱矩阵方程[19]为

式中m0为声压传感器个数。

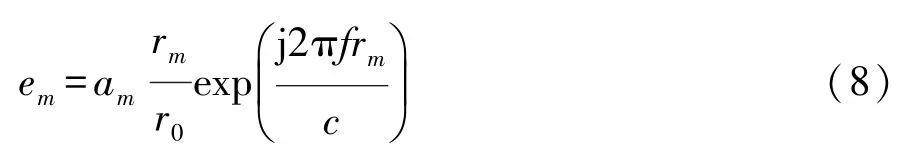

为改变传感器记录信号相位,使之还原至扫描点,须添加一个扫描因子[20]:

式中:am为对流折射修正因子,静态测量时,am≈1;f为声音信号频率;c为常温下声音在空气中的传播速度,c≈340 m/s。

由扫描因子组成一个向量,即

通过扫描因子,把最终声音信号转化为虚拟的声压传感器数值信号:

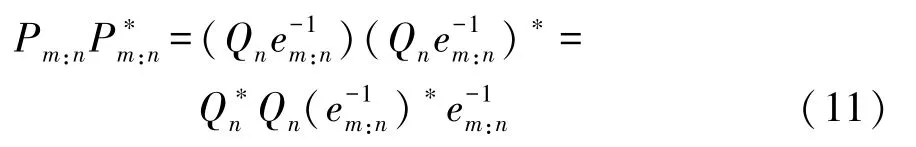

式中:Pm:n为声压传感器虚拟数值信号;m为第m个声压传感器;n为第n个声源点;Q为第n个声源点声压的平方。 任意两个声压传感器虚拟信号之间的乘积为

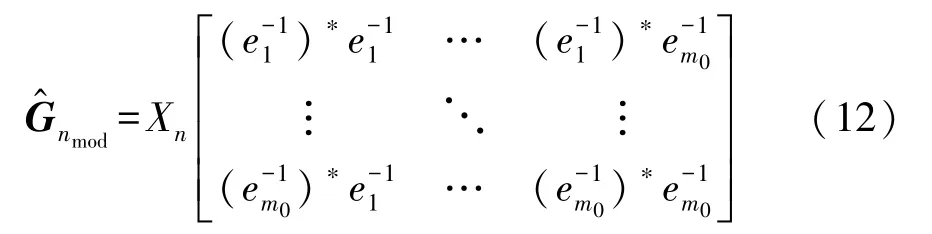

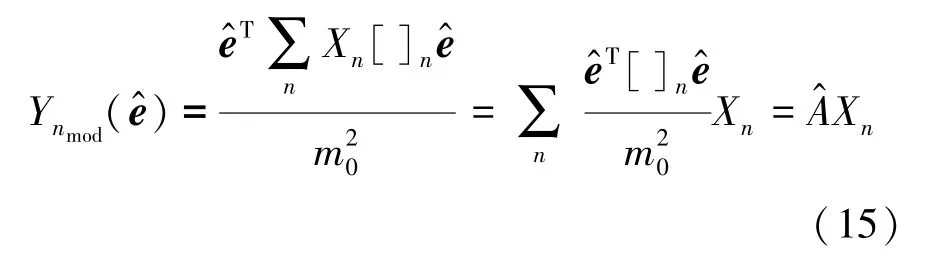

使用共轭是为了把最终声源对应的信号转化为实数。 将式(11)代入式(7),令Xn=Q*n Qn,得

因为最终声源点全被视为可疑声源点处理,所以每一个被扫描的声源点都有可能对中间声源点造成影响,因此每一个最终声源点都须转换成声压传感器虚拟信号:

通过扫描因子将声压传感器虚拟信号转换成修正后的中间声源点:

将式(13)声压传感器虚拟信号公式代入式(14)可得

式中[]n为式(12)中矩阵。

2 汽车同步带传动噪声试验装置

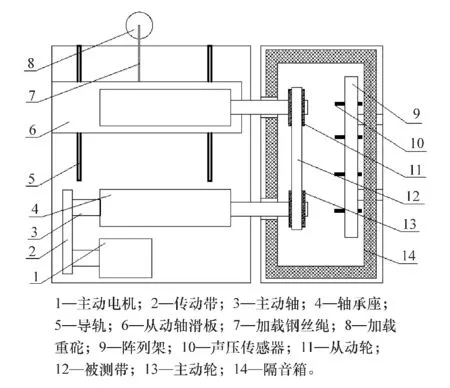

汽车同步带传动噪声试验台结构示意图如图2所示,它由主传动系统、中心距调整装置、张紧力施加装置、隔音箱、声阵列测量装置和控制系统等组成。 隔音箱由隔音板和具有隔绝声音功能的隔音棉组成。 隔音棉为50 mm 厚度的聚酯纤维棉。 主传动系统采用1.1 kW 三相异步电机,最高转速为3 000 r/min。 电机通过带传动将动力传递到主动轴上,主动轮安装在主动轴上通过被测带带动从动轮转动。 从动轮的滑座安装在直线导轨上,通过重砣带动从动轴滑座移动,将张紧力施加到被测带上。阵列架安装在隔音箱内侧。 为了得到啮合冲击噪声和振动噪声的声源分布,采用8 个声压传感器,分别放置在主从轮轮啮合处和带的跨度区域(即带的上下两段未与带轮啮合的部位)。

图2 试验台结构示意图

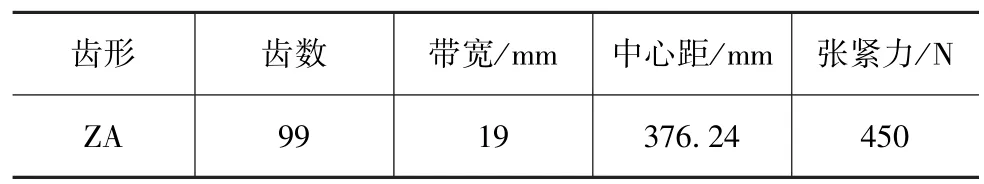

基于声阵列技术的同步带传动噪声源测量装置如图3 所示。 采用北京东方振动和噪声技术研究所的INV9206 声压传感器和DASP V11 数据分析软件进行噪声测量。 传感器测量范围为 16 Hz ~100 kHz。以主从动轮朝传感器一侧的共有平面作为被测面,而该面与主、从动轮交点连线的中点为声阵列测量原点。 声压传感器位置距离被测面0.25 m。采用2×4 方式布置声压传感器,如图3 所示。 行间距为0.15 m, 列间距为 0.2 m。 被测带为 ZA 型汽车同步带,具体参数如表1 所示。 主、从动带轮齿数均为20。

表1 被测带参数

图3 同步带传动噪声源测量装置图

3 试验结果分析

3.1 同步带传动噪声源分析

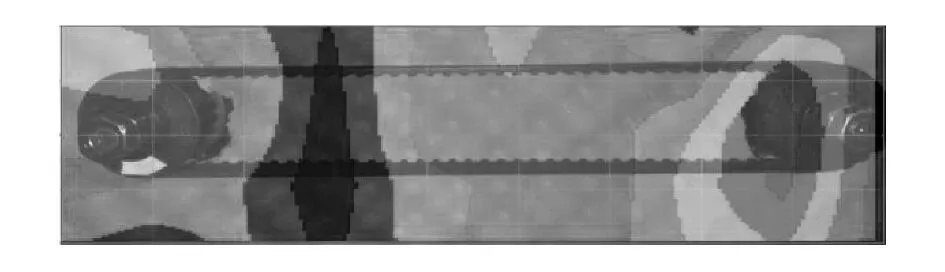

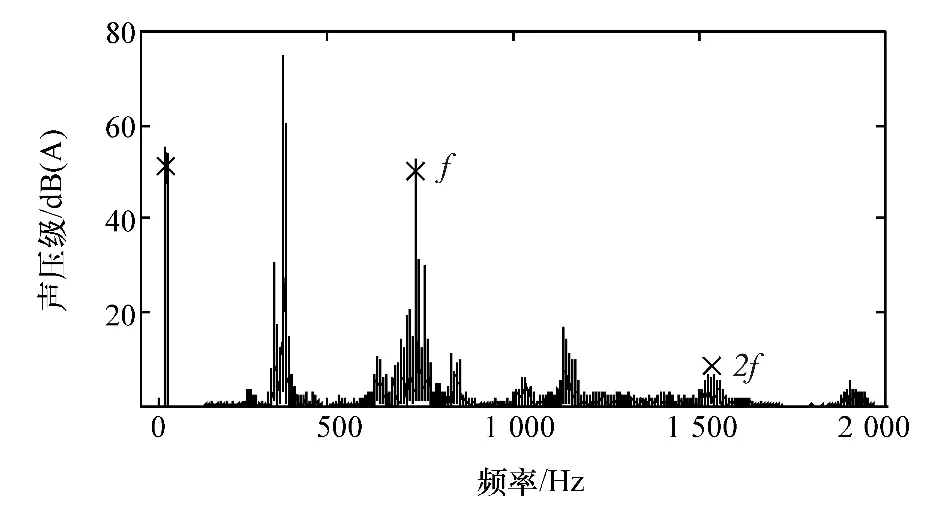

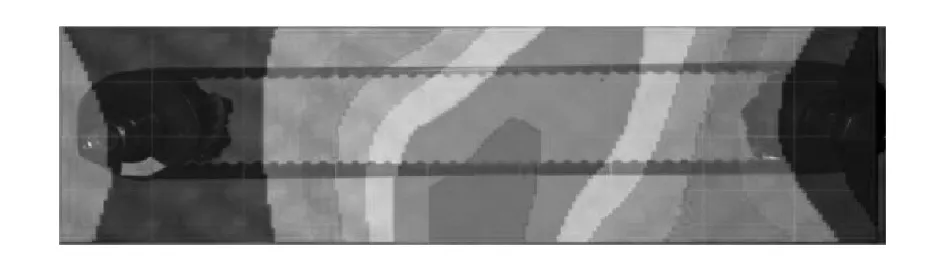

当转速为2 210 r/min 时,通过声阵列噪声试验得到的噪声声压分布云图如图4 所示,传动噪声频域特性曲线如图5 所示。 可以看出,噪声声源主要集中在主、从带轮啮入和啮出处,同时在跨度区域也有少量声源集中。 这是由于同步带传动时带齿与带轮轮齿在啮入、啮出点处的啮合冲击而产生的冲击噪声。 从噪声的频域特性曲线中也可看出,噪声主要频率集中在带齿啮合频率740 Hz 左右,与带齿的啮合冲击频率相近,符合啮合冲击噪声的产生机理。

图4 2 210 r/min 转速下的声压分布云图

图5 2 210 r/min 转速下的频域特性曲线

当转速为2 500 r/min 时,噪声声压分布云图如图6 所示,传动噪声频域特性曲线如图7 所示。 由图可以看出,声源集中位置变化不大,但主、从动轮啮入啮出处集中更为明显。 这是由于随着转速的升高啮合冲击速度增加,导致冲击噪声增大,声源集中更加明显。

图6 2 500 r/min 转速下的声压分布云图

图7 2 500 r/min 转速下的频域特性曲线

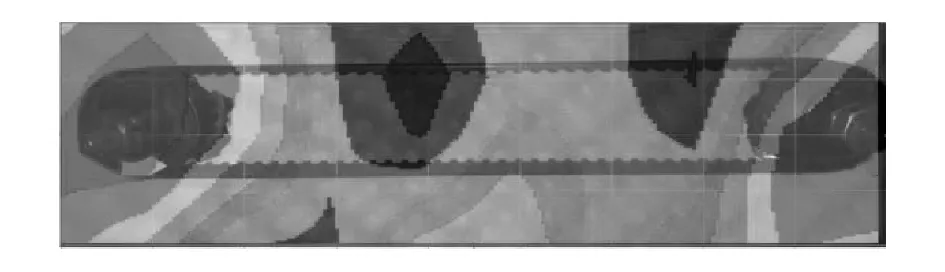

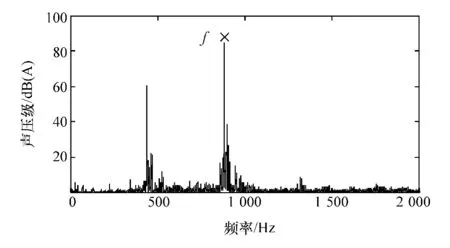

转速为1 160 r/min 时的噪声声压分布云图如图8 所示,传动噪声频域特性曲线如图9 所示。 可以看出,当转速为1 160 r/min 时,同步带传动声源主要集中在带轮跨度中间位置。 这是由于带传动过程中的带轮的啮合冲击频率386 Hz 与带的横向振动固有频率耦合导致共振而在带跨度中间位置产生的振动噪声。 从噪声的频域特性曲线中也可看出,噪声主要频率集中在386 Hz 及其倍频附近,符合横向振动噪声的产生机理。

图8 1 160 r/min 转速下的声压分布云图

图9 1 160 r/min 转速下的频域特性曲线

3.2 转速对噪声的影响规律研究

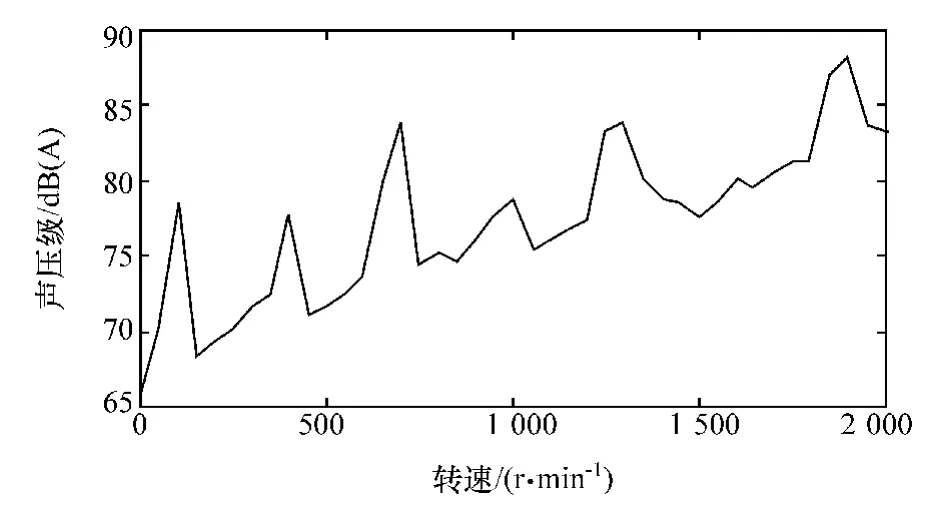

为了更好地揭示啮合冲击对传动噪声的影响规律,进行了转速为500 ~2 500 r/min 时ZA 型汽车同步带的噪声试验,得到的噪声幅值变化曲线如图10所示。

图10 带传动噪声随转速变化规律曲线图

当带轮中心距L=376.2375 mm、弹性模量E=5380 MPa、张紧力T= 450 N、线密度ρ= 0.1 kg/m时,由式(2)可得带的固有频率fsn=65 Hz。 由图10可以看出,同步带传动噪声声压随主动轮转速升高而增加。 这是因为随着主动轮转速的升高,啮合冲击速度变大,导致啮合冲击噪声增大。 当转速为600、950、1 200、1 550、1 750 和 2 350 r/min 时,同步带传动噪声明显增加,这是因为啮合频率 200、316.66、400、516.66、600 和 783.33 Hz 与带的固有频率65 Hz耦合而导致同步带在传动过程中产生共振而使噪声明显出现峰值。 在不考虑共振的条件下,同步带的传动噪声随主动轮转速升高而增加。当转速为500 r/min 时噪声声压级最小,为65.8 dB(A),当转速为2 500 r/min 时噪声声压级最大,为81.7 dB(A)。

4 结论

(1) 通过分析汽车同步带传动噪声产生机理,基于声阵列测量原理设计了汽车同步带传动的噪声声源试验装置。

(2) 进行了张紧力为 450 N、转速为 500 ~2 500 r/min的ZA 型汽车同步带传动噪声试验。 当转速为2 210 和2 500 r/min 时,噪声源主要集中在主、从动带轮啮入啮出处,表现为啮合冲击噪声,随着转速的升高,啮合冲击噪声呈线性增大。 验证了啮合冲击噪声产生原理。 当转速为1 160 r/min 时,由于发生带的共振而产生了更大的噪声,噪声源主要集中在带的跨度区域中间位置,表现为横向振动噪声,验证了带传动横向振动噪声产生机理。