汽车用热成形钢新材料与新工艺进展

2020-12-07陈云霞

陈云霞

1 前言

随着全社会对汽车节能环保及安全性要求的不断提高,汽车轻量化和碰撞安全性已成为汽车制造业关注和亟待解决的焦点问题。高强度钢因其优异的性能在汽车减重和碰撞性能提升方面发挥了重要的作用,且相比其他轻量化材料具有明显的成本优势。然而,在采用传统的冷冲压方式制造高强度钢零件时,回弹控制难,零件尺寸稳定性低,且一直存在冲压开裂问题,因此也限制了更高强度此类材料的应用。在这种情况下,热冲压成形技术得以快速发展。

热冲压成形是先对钢板进行奥氏体化(加热至850~950℃)处理,然后在700~850℃高温软态下进行冲压成形,通过模具快速导热对成形后的构件进行淬火处理,得到超高硬度的马氏体组织。最终的热冲压零件强度可达到1500MPa以上,远高于采用传统冷冲压方式成形的高强钢零件。

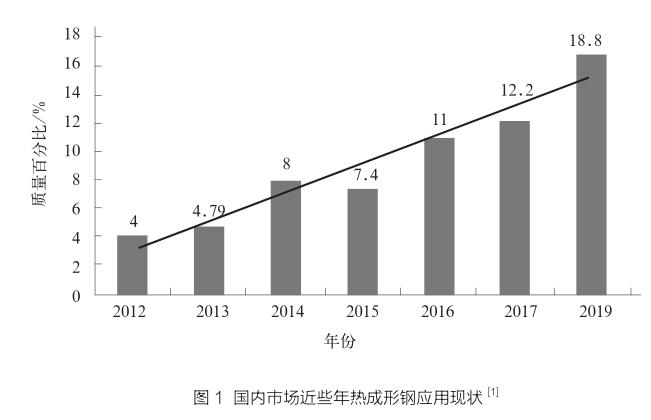

随着汽车安全和轻量化的需求,热成形钢及热冲压成形零部件的需求量日益增大。据统计,全球热冲压产线约500条,热成形钢年需求量400万t左右;中国热冲压产线约150条,年需求热成形钢120万t。由于热冲压成形零部件对汽车安全以及轻量化的积极作用显著,车身应用热成形零部件质量百分比在显著提升(见图1)。

基于巨大的市场需求,热成形钢新材料开发也得到了快速的发展,本文主要从汽车行业的应用需求出发,对热成形新钢种的开发进展进行综述。

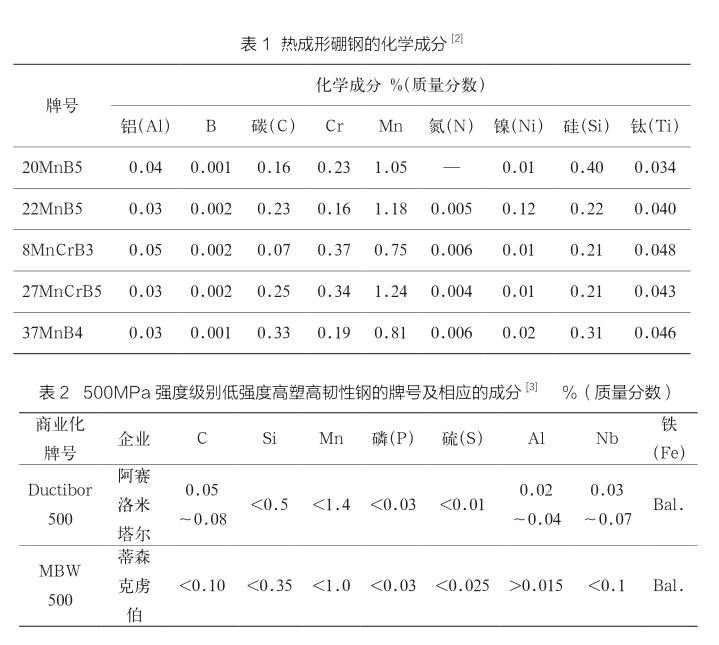

2 热成形钢的成分体系

热成形钢从成分上可分为:锰(Mn)—硼(B)系、锰—钼(Mo)—硼系、锰—钼—硼—铌(Nb)系、锰—铬(Cr)—硼系列等,其中锰—硼系热成形钢的使用量最大,技术也最成熟。锰—钼—硼系热成形钢主要应用于北美、欧洲等,锰—铬—硼为高淬透性热成形钢,锰—铬系为部分马氏体热成形钢,常用热成形硼钢的化学成分见表1。

热成形钢板毛坯的金相组织一般为铁素体和珠光体,抗拉强度一般为450~800MPa,因板材的轧制状态而异。经热冲压成形后,其组织转变为全马氏体,抗拉强度一般不小于1 300MPa,典型值约1 500MPa。板材在模具中冷却速度超过马氏体形成的临界冷却速度(约27℃/s),就可以获得强度满足要求的零件。

此外,由于汽车车身不同部位性能需求的差异,一些较低强度的热成形钢也被开发出来,目前常用的低强度热成形钢强度约500MPa,总延伸率约20%,其配合激光拼焊工艺使用,通过成分的调配,适应热成形过程对零件强度的影响。常用牌号有表2[3]所示。

3 热成形钢的开发进展

3.1 涂层热成形钢

热成形钢的成型过程本质上是一个热处理工艺过程,热成形虽然加热炉有一定的保护气体,但还会因为少许氧气的存在导致钢板表面被氧化而出现氧化铁皮。在后续的热冲压过冲中,氧化铁皮会脱落到模具中,影响零件的尺寸精度,也会降低模具的使用寿命,大大影响生产效率。

為较少钢板在热冲压成形过程中热成形的表面氧化,一般会通过改善热成形钢的成分体系,开发抗氧化的热成形钢[4]。而另一种途径,则是通过增加钢板的镀层,目前产业化应用的热成形钢镀层技术主要有Al—Si镀层和锌基镀层。

3.1.1 Al—Si镀层

在热成形加热高温氧化环境下,铝—硅(Al—Si)系合金涂层的表面可生成一种连续、均匀且致密的薄膜,该薄膜的主要成分为氧化铝、氧化硅等,起到保护基体的作用。Al—Si系合金涂层的耐高温性能显著优于其他类型涂层,在950℃的高温环境下仍可保持涂层的形态和性能。

Al—Si镀层技术最早由安赛乐—米塔尔公司开发,并成功应用于热成形钢的涂层[5]。增加Al—Si镀层后,可有效避免热冲压钢板在加热过程中的表面氧化的问题,可有效提高模具寿命,改善零件的零件尺寸精度。

Al—Si镀层的典型成分一般由约10%Si和90%Al复合组成。热成形前钢板的镀层的厚度约25μm,在高温加热后,钢板基体中的铁(Fe)原子会扩散进入Al—Si镀层中,形成Al—Si—Fe的合金或化合物,并富集于涂层位置,使得涂层厚度扩大至40μm左右[3]。

3.1.2 新型薄Al—Si镀层

一般认为,Al—Si涂层热成形钢的断裂应变、抗冷弯角比无镀层钢板性能差,其原因是由无镀层板热冲压表面脱碳引起[6]。易红亮等[7,8]研究发现:Al—Si镀层板在热冲压加热和奥氏体化过程中,钢板基体中的Fe元素向涂层方向移动,镀层中的Al、Si元素向基体方向移动,此时镀层中形成Fe/Al/Si的合金化层(FeAl2和Fe2SiAl2)和相互扩散层(α—Fe),基体与扩散层的界面附近形成C富集,在淬火过程中形成脆性高碳马氏体,降低了Al—Si镀层产品的弯曲断裂应变。Al—Si镀层合金化之后与硼钢基体界面间高碳致脆模型见图2。

基于Al—Si镀层合金化后与钢板基体界面间高碳致脆的理论基础[9],易红亮等成功开发了高韧性的薄Al—Si镀层技术,通过控制Al—Si总量降低,降低合金化层中Al与Fe金属间化合物的配位数,降低基体表面的C富集程度,从而提高Al—Si镀层热成形钢的塑性、抗冷弯和抗延迟开裂性能。

该薄Al—Si镀层热成形钢的热成形前后镀层结构见图3。热冲压前,其镀层厚度仅为6~13μm,热冲压后则达到10~23μm。通过工业化的试制材料验证,平面模淬火试样VDA238—100标准三点尖弯曲角比常规镀层提升了20%以上。

3.1.3 锌基镀层

目前,全球Al—Si涂层热成形钢材料及制造工艺方面专利已被阿赛洛米塔尔申请,为了避开相关专利保护技术,2008年,奥钢联集团推出了纯锌(Zn)镀层的热冲压成形钢板[3]。Zn具有较好的阴极保护作用,能够防止热成形加热过程中钢的氧化和脱碳,但是Zn基涂层热冲压钢在还有一系列的技术问题有待解决[9]。

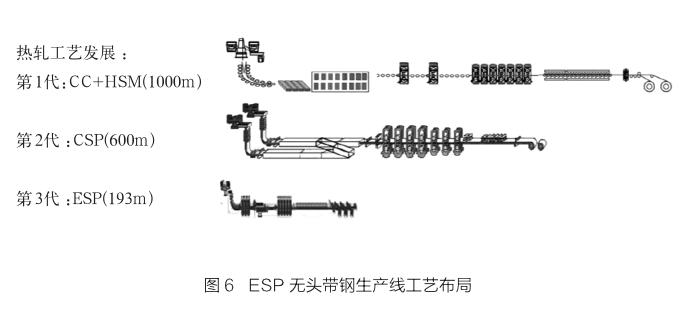

武钢等申请了ESP产线生产的抗拉强度≥1800MPa级热成形钢的专利[19],该发明通过Nb/Ti复合微合金化,并控制Cr、B、Mo等合金元素的含量,并采用ESP短流程工艺生产强度为1800MPa级热冲压成形用钢,实现以热轧板替代冷轧板,降低生产成本。目前,日照钢铁也基于起ESP开展了热轧热成形钢的产业化应用。

4 热成形汽车钢的发展展望

由于中国汽车产量的持续攀升,轻量化节能减排的要求以及严格的汽车安全法规,为热冲压成形产品提供了广阔的市场,并由此为热成形钢和热冲压成形设备等提供了巨大的商机。但热冲压成形零部件存在着韧性不足以及潜在的氢致延迟断裂问题也不可忽视。这些风险意味着汽车在设计时,将热冲压成形零部件作为一个高结构强度和高刚度的构件,以期达到保护乘员安全和减少碰撞损伤的目的。

随着热成形新钢种的不断涌现,高强韧的热成形在未来汽车轻量化和汽车安全性方面将发挥越来越重要的作用。

参考文献

[1] 李军,孙垒,冯昌川.中国自主乘用车车身用材发展历程[J].新材料产业,2019,(04):52—57.

[2] 李军,路洪洲,易红亮.乘用车轻量化及微合金化钢板的应用[M].北京:北京理工大学出版社,2015:3.

[3] 金学军,龚煜,韩先洪,等.先进热成形汽车钢制造与使用的研究现状与展望[J].金属学报,2020,56(4):411—428.

[4] 张宜生.热成形高强钢新材料的研究与应用[J].锻造与冲压,2017(8):26—30.

[5] 易紅亮,常智渊,才贺龙,等.热冲压成形钢的强度与塑性及断裂应变[J].金属学报,2020,56(4):429—443.

[6] 易红亮,刘宏亮,常智渊,等.热冲压成形用钢材、热冲压成形工艺及热冲压成形构件:中国,10535069.3[P].2018—03—13.

[7] Drillet P,Spehner D,Kefferstein R.涂覆的钢带材、其制备方法、其使用方法、由其制备的冲压坯料、由其制备的冲压产品和含有这样的冲压产品的制品:中国,80056246.4[P].2014—08—27.

[8] 易红亮,常智渊,刘钊源,等.热冲压成形构件、热冲压成形用预涂镀钢板及热冲压成形工艺:中国,10401259.5[P].2019—09—20.

[9] Cho L,Sulistiyo D H,Seo E J,et al.Hydrogen absorption and embrittlement of ultra-high strength aluminized press hardening steel [J].Mater.Sci.Eng.,2018,A734:416.

[10] Paul Belanger,New Zn Multistep Hot Stamping Innovation[R].2017.

[11] Liu H,Lu X,Jin X,et al.Enhanced mechanical properties of a hot stamped advanced high—strength steel treated by quenching and partitioning process[J].Scripta Materialia,2011,64(8):749—752.

[12] Kim H,Jeon S,Yang W,et al.Effects of titanium content on hydrogen embrittlement susceptibility of hot-stamped boron steels[J].Journal of Alloys and Compounds,2018,735:2067—2080.

[13] Chen Y S,Haley D,Gerstl S S A,et al.Direct observation of individual hydrogen atoms at trapping sites in a ferritic steel[J]. Science,2017,355:1196.

[14] 梁江涛,赵征志,路洪洲,等.Nb微合金化技术在2GPa级热成形钢中的作用[C].第二届中国汽车EVI及高强钢氢致延迟断裂会议文集.2020:269.

[15] Jo M C,Yoo J,Kim S,et al.Effects of Nb and Mo alloying on resistance to hydrogen embrittlement in 1.9GPa—grade hot—stamping steels[J].Materials ence and Engineering A[J],2020,789:139656.

[16] 王辉.绿色低成本热成形汽车钢应用性能研究[C]//2017中国汽车轻量化技术研讨会演讲集.

[17] 康永林,田鹏,朱国明.热宽带钢无头轧制技术进展及趋势[J].钢铁,2019,54(003):1—8.

[18] 干勇,李光瀛,马鸣图,等.先进短流程—深加工新技术与高强塑性汽车构件的开发[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集II.

[19] 武汉钢铁有限公司.采用ESP产线生产的抗拉强度≥1800MPa级热成形钢及方法:中国,201810587725.3[P].2018—11—06.