低温深度脱除液相丙烯中微量CO的CuO(y)/CuxCe1-xOδ催化剂表征分析及性能实验

2020-12-07顾慧劼李磊叶丽萍黄河罗勇金政伟

顾慧劼,李磊,叶丽萍,4,黄河,罗勇,4,金政伟

(1 聚烯烃催化技术与高性能材料国家重点实验室,上海200062;2 上海化工研究院有限公司,上海200062;3 国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,宁夏银川750411;4 宁夏煤基合成树脂高值化产业技术协同创新中心,宁夏银川750411)

烯烃如乙烯、丙烯是有机合成工业及三大合成材料的主要基础原料,已经渗透到现代生产生活中很多领域。随着聚烯烃技术的发展,高活性的聚烯烃催化剂,如茂金属催化剂等对毒物非常敏感[1],要求聚烯烃原料为聚合级原料。其中,具体要求液相丙烯原料中CO杂质不超过3×10-8[2],因此需要研制一种深度脱除CO 杂质的催化剂。目前国内大型聚丙烯生产装置,以国外成套净化技术为主[3],所用催化剂价高量大,增加了我国烯烃工业的生产成本。

现有技术多采用Cu系复合氧化物催化剂[4],其原理是利用其中的Cu 活性物种吸附物料流中的微量CO,再与MOX中的活性晶格氧反应。其中,以CuZnZr、CuZr系为主的催化剂[4-5]具有较优的CO净化性能,但需要以还原状态使用,且钝化后方可运输[6],提高了生产要求及成本;CuCe复合型或负载型催化剂[7]生产成本低廉,但相关应用研究较少。本文作者课题组在前期研制CuO/CeO2负载型催化剂时发现[8],当载体中掺杂少量CuO 能进一步提升催化活性;但不同的载体掺杂CuO 含量、表面负载CuO含量值对催化剂性能影响的差异显著。

因此,本文选用CuO(0.40)/Cu0.1Ce0.9Oδ催化剂做参考样,选取CuO 掺杂/负载含量不同、总体金属摩尔比相同的两组催化剂Cu0.36Ce0.64Oδ、CuO(0.56)/CeO2为对比样,结合X 射线衍射(XRD)、透射电镜(TEM)、X 射线光电子能谱分析仪(XPS)、拉曼光谱仪(Raman)和程序升温化学吸附仪(H2-TPR、CO-TPD)等表征手段及CO 性能评价结果。重点研究不同位置上的Cu 物种,即CuO 的掺杂或者负载,对催化剂氧化还原性能、吸附性能及最终脱除CO 性能的影响,帮助理解与深入探讨CO 催化作用机理,对后续催化剂的改进及应用有指导意义。

1 实验材料和方法

1.1 材料

Cu(NO3)2·6H2O、Ce(NO3)3·6H2O、一水柠檬酸、乙醇,均为AR,国药集团化学试剂有限公司;所有试剂使用前未经纯化。液相丙烯测试料,定制含1×10-5CO 的液相丙烯物料,上海朗顺气体有限公司。

1.2 分析测试仪器

X 射线衍射仪(XRD),D/max-RA 型,日本Rigaku公司;透射电子显微镜(TEM),JEM-1400型,日本JEOL 公司;X 光电子能谱仪(XPS),AZtec Max 型,英国Oxford 公司;物理吸附仪(BET),ASAP-2020M型,美国Micromeritics 公司;激光共聚焦显微拉曼光谱仪(Raman),ALMEGA型,美国Nicolet 公司;程序升温化学吸附仪(H2-TPR,CO-TPD),FineSorb-3010 型,浙江泛泰仪器有限公司。定制固定床反应器,北京拓川石化评价装置有限公司;氦离子色谱仪,GC-9560-HG型,上海华爱色谱分析技术有限公司,配置美国VACOL公司的氦离子(PDD)检测器。

1.3 催化剂的制备

制备CuO(y)/CuxCe1-xOδ催化剂,其中x定义为柠檬酸络合法制备载体CuxCe1-xOδ中Cu 摩尔分数nCu,s/(nCu,s+nCe,s),s 表 示 载 体 中Cu、Ce 理 论 摩 尔分数;y 定义为浸渍法负载上的CuO 摩尔分数nCu,i/(nCu,s+nCe,s),i 表示负载上的CuO 理论摩尔分数;δ 表示在不同x 值下催化剂中理论O 摩尔分数,在1.0~2.0之间。依据本文作者课题组前期研究[6],调变CuO 组分比例制备催化剂,选用CuO(0.40)/Cu0.1Ce0.9Oδ催化剂做参考样,并选取Cu∶Ce相对摩尔比相同[即(nCu,i+nCu,s)∶nCe,s为0.36∶0.64]的两组催化剂,Cu0.36Ce0.64Oδ、CuO(0.56)/CeO2为对比样。催化剂的制备如下。

(1)参考样CuO(0.40)/Cu0.1Ce0.9Oδ的制备 采用柠檬酸络合-浸渍相结合的方法制备催化剂。以乙醇为溶剂,分别配制浓度为1mol/L 的铜、铈金属硝酸盐溶液,以0.1∶0.9 的Cu∶Ce 摩尔比混合至均匀,氨水调节pH 至4,90℃加热2h 至形成黏稠的凝胶,再经110℃空气干燥,250℃4h、400℃6h分阶焙烧,得到黑色Cu0.1Ce0.9Oδ载体。以Cu0.1Ce0.9Oδ为载体、Cu(NO3)2溶液为铜源,采用等体积浸渍法,浸渍时间24h,110℃空气干燥,500℃焙烧6h,即得CuO(0.40)/Cu0.1Ce0.9Oδ,以下简称Cu/Cu-Ce。

(2)对比样CuO(0.56)/CeO2的制备 铈金属硝酸盐直接250℃4h、400℃6h 分阶焙烧,得到CeO2载体;采用与(1)相同的浸渍法制备条件,将CuO 组分全部负载在CeO2载体表面,制得CuO(0.56)/CeO2,以下简称Cu/Ce。

(3)对比样Cu0.36Ce0.64Oδ的制备 采用与(1)相同的柠檬酸络合法制备条件,将全部CuO 组分与CeO2直接掺杂合成,制得Cu0.36Ce0.64Oδ,以下简称Cu-Ce。

1.4 结构表征及性能实验

XRD 表征:使用Cu Kα 射线,管压40kV,管流100mA,扫描范围10°~80°,连续扫描速率0.02°/min(2θ)。透射电镜,加速电压200kV。比表面积和孔径分布测试,样品预处理条件为280℃下预热3h,采用BET 计算比表面积。X 光电子能谱,样品室真空度低于2×10-7Pa,实验通能20eV,实验分辨率高于0.1eV,电子结合能(B.E.)值C 1s=284.6eV。拉曼光谱,激光波长是785nm 和532nm激光器各一支,扫描范围200~2000cm-1。氢气程序升温还原(H2-TPR),称量约0.05g 样品于Ar 气氛下250℃预处理1h,冷却至室温,10%H2-Ar混合气(30mL/min)、10℃/min速率升温至500℃进行程序升温。一氧化碳程序升温脱附(COTPD),称量约0.05g样品在He气氛下250℃预处理1h,在室温下置于CO(10%)-He(90%)气氛中60min 后,氦气吹扫20min,以10℃/min 的速率升温至400℃,TCD检测CO质量分数的变化。

CO 净化性能评价装置采用Ф16mm×4mm×800mm 的不锈钢管制成的固定床反应器,等温段处催化剂3mL(0.15~0.18mm)与同粒度石英砂以等体积比例稀释后混合装填;液相原料为含1×10-5CO、(1~10)×10-5O2的丙烯,体积空速(LHSV) 8.0h-1,反应温度50℃,压力3.0MPa。液-固相反应产物经气化后,由氦离子色谱仪检测其丙烯中CO含量。

2 实验结果与讨论

2.1 催化剂的CO净化性能评价

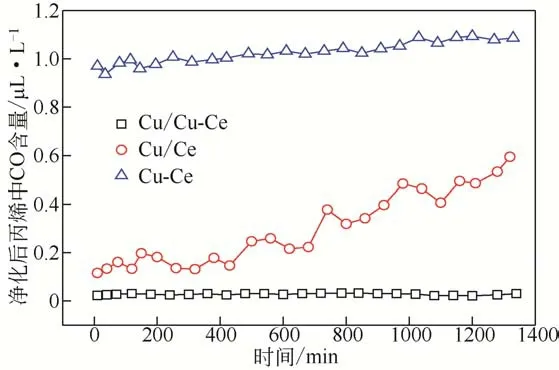

3种催化剂对液相丙烯中微量CO脱除性能的测试结果如图1 所示。在温度为50℃、压力为3.0MPa、LHSV=8h-1的最大连续工况下,Cu/Cu-Ce催化剂可将液相丙烯中的CO 由1.0×10-5脱除至2.65±0.27×10-8,且连续反应1400min,稳定性良好,满足当今“聚合级”液相丙烯杂质含量的工业应用要求。在相同条件下,Cu-Ce催化剂对CO的脱除性能最差,出口处CO的体积分数维持在1.0×10-6并缓慢增长,远低于Cu/Cu-Ce催化剂性能;另一方面,Cu/Ce 催化剂的净化性能其次,但稳定性能较差,出口处CO 的体积分数迅速由初始的1×10-7升为5×10-7。3种催化剂净化后的尾气中,均存在一定量的CO2,含量在1~8×10-6之间,表明存在氧化反应,并推测存在产物CO2未脱附情况。对比目前报道的催化剂[4-5],Cu/Cu-Ce催化剂具有从更高浓度实现深度脱除CO及无需还原预处理等优点。

图1 催化剂Cu/Cu-Ce、Cu/Ce和Cu-Ce对CO催化净化性能评价

2.2 催化剂的结构性能表征

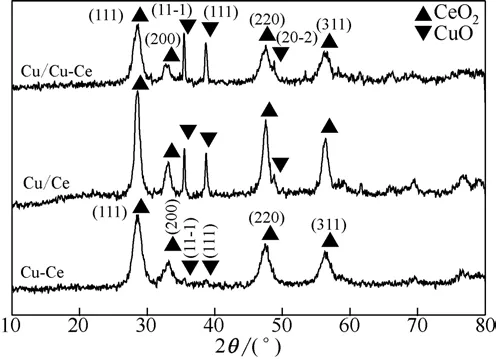

3种催化剂样品的XRD谱图见图2。2θ=35.3°、38.7°、48.8°、59.1°的 衍 射 峰 为CuO (JCPDS PDF80-1268)的特征衍射峰,2θ=28.6°、33.0°、47.5°、56.5°的 衍 射 峰 为 立 方 相CeO2(JCPDS PDF4-593)的特征衍射峰[9]。经观测发现,相对于表面负载CuO 的Cu/Cu-Ce、Cu/Ce 催化剂,Cu-Ce催化剂无显著CuO(111)、(11-1)衍射峰出现,表明该样品中的CuO 晶粒较小,能在表面高度分散,或部分CuO 进入CeO2晶格内部形成固溶体,无法被检测[10]。

图2 催化剂Cu/Cu-Ce、Cu/Ce和Cu-Ce的XRD谱图

通过Scherrer方程对CeO2(111)显著衍射峰分析计算催化剂表面氧化物晶粒尺寸[10-11],结果见表1。Cu/Cu-Ce 催化剂颗粒最小(5.6nm),Cu-Ce 催化剂 其 次(6.6nm), 显 著 小 于Cu/Ce 催 化 剂(9.8nm)。综上表明,柠檬酸络合法制备的载体中CuO 与CeO2组分间相互作用强烈,使催化剂颗粒变小,在表面尤其是Cu物种能更均匀地分散。

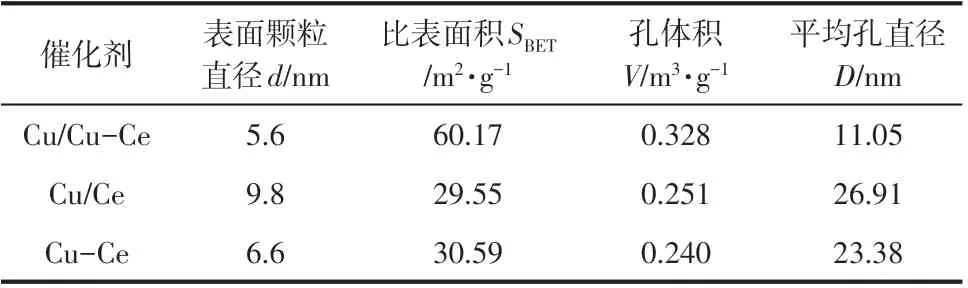

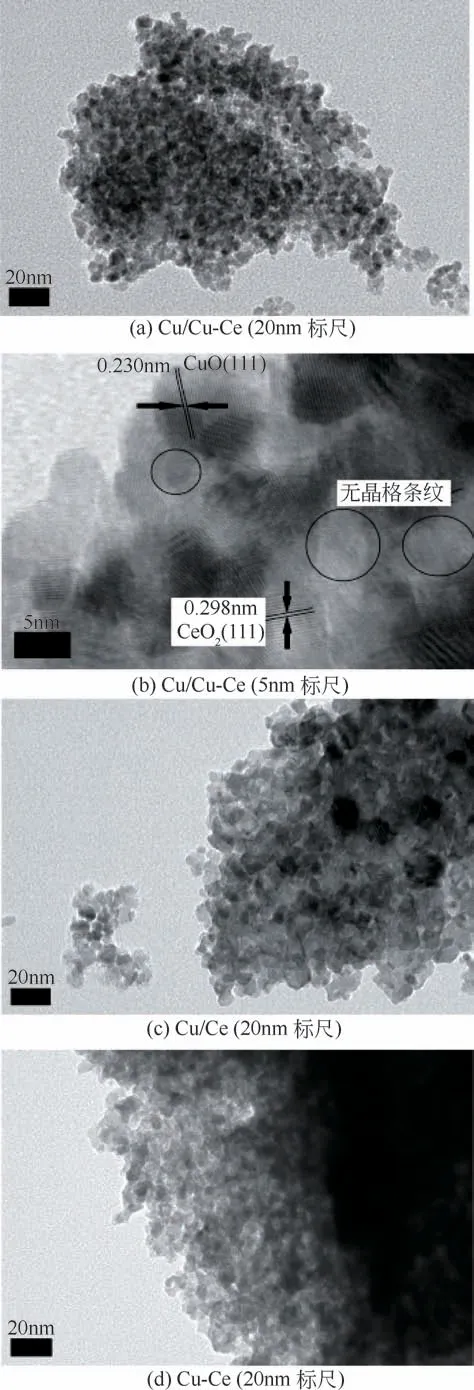

表1 Cu/Cu-Ce、Cu/Ce、Cu-Ce催化剂的表面颗粒尺寸及比表面积、孔体积、平均孔直径

3 种催化剂的透射电镜(TEM,标尺大小20nm)结果如图3所示。由图可见,3种催化剂均呈现虫洞状孔洞结构,为典型的金属氧化物微观结构;颗粒大小与XRD分析结果基本一致,其中Cu/Cu-Ce 催化剂的平均粒径约5~7nm,颗粒大小均匀,粒径小于Cu/Ce催化剂。

Cu/Cu-Ce 催化剂的高倍透射电镜(HR-TEM,标尺大小5nm),结果如图3(b)所示。由图可见,Cu/Cu-Ce 催化剂CeO2(111)面晶相暴露于表面,晶格条纹间距约为0.298nm,晶粒取向随机[12],表明CeO2晶粒存在于催化剂表面;在晶界边缘发现晶格条纹间距约为0.230nm的CuO(111)晶面,证明表面少量CuO 晶粒的存在,与Cu/Cu-Ce 催化剂XRD谱图的结果一致。而表面大面积无晶格条纹的晶面证明无定形CuOx的存在,即少量CuO 高度分散在CeO2晶体表面或者直接进入晶格形成固溶体[13]。

图3 Cu/Cu-Ce、Cu/Ce和Cu-Ce的TEM图

3种催化剂的比表面积、孔体积、平均孔直径结果如表1所示,Cu/Cu-Ce催化剂比表面积、孔体积最大,其比表面积达到60.17m2/g;Cu-Ce催化剂的比表面积略高于Cu/Ce 催化剂,但对CO 的净化性能反而低于Cu/Ce催化剂,表明结构性质中比表面积并不是影响催化剂的关键性因素。

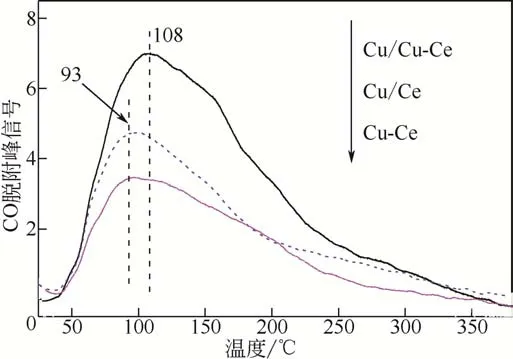

2.3 催化剂的CO-TPD表征

3 种催化剂的CO-TPD 表征结果如图4 所示。各催化剂均在50℃出现CO 的脱附峰,在出峰的最高值以及CO脱附峰面积上体现差异,脱附峰面积越大,表明常温下吸附的CO 含量越多,对应CO吸附性能越强[14]。对比发现,Cu/Ce 和Cu-Ce 两种催化剂的吸附峰温度基本一致,在93℃左右,但Cu/Ce 催化剂对CO 的脱附峰面积大于Cu-Ce 催化剂,说明CuO 的表面负载比纯掺杂更有利于对CO的吸附;Cu/Cu-Ce催化剂的CO脱附峰面积显著增大,是Cu/Ce 催化剂的1.6 倍,且脱附峰温后移至108℃,说明CO 与Cu/Cu-Ce 催化剂表面之间的吸附键能相对较强[14],且表明载体中适量CuO的掺杂能提升表面活性物种对CO 的吸附能力。结合上述CO 净化性能结果发现,CO 吸附能力越强的催化剂,其对应的CO 净化性能越好,表明CO 吸附能力,尤其是吸附活性组分,是影响催化剂的关键性因素之一。

图4 Cu/Cu-Ce、Cu/Ce和Cu-Ce催化剂的CO-TPD图

2.4 催化剂的XPS表征

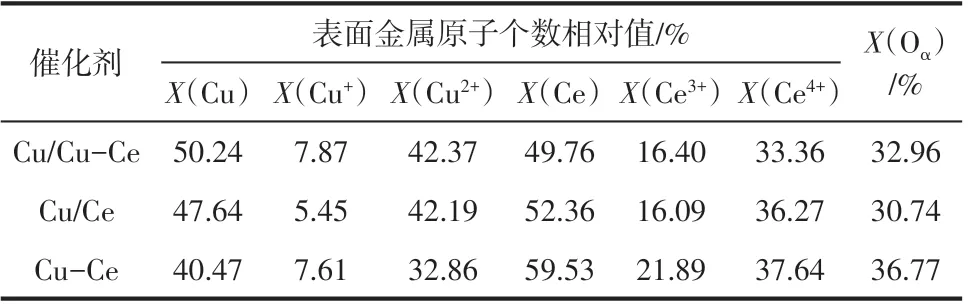

对3 种催化剂进行XPS 表征分析,3 者表面Cu、Ce的相对含量见表2。在Cu-Ce催化剂中,Cu的相对含量[即X(Cu)]为40.47%,与理论整体Cu 比值(36%)接近,说明柠檬酸络合法制备催化剂Cu、Ce 能更好混合;而在Cu/Cu-Ce、Cu/Ce 催化剂中,表面Cu 的相对含量为50.24%、47.64%,显著高于理论值36%,说明CuO 的负载方法使Cu 物种更多的存在于表面。

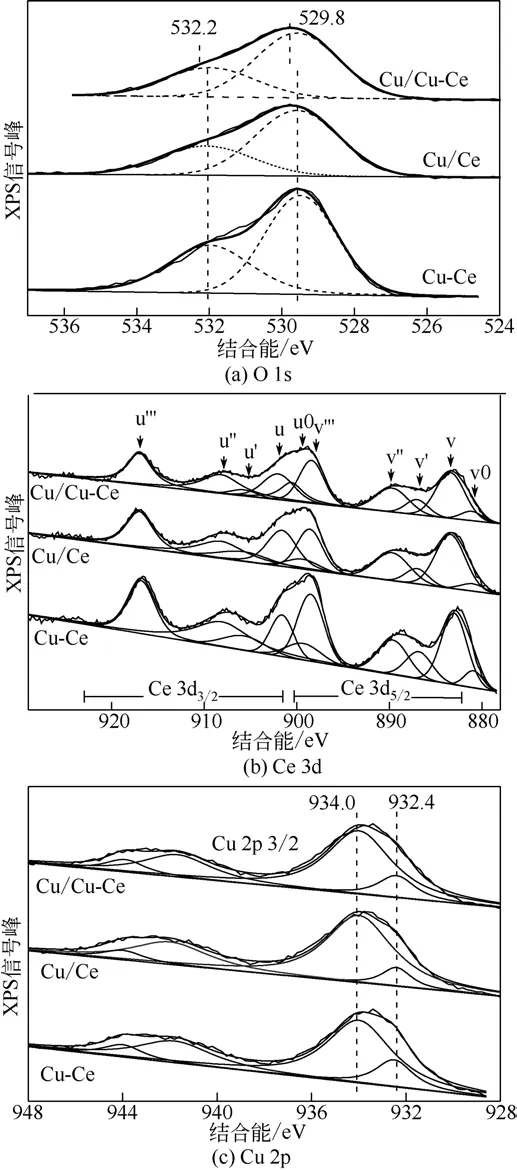

为进一步确定吸附剂表面元素的价态和结构,对Ols、Ce3d、Cu2p做XPS高分辨图谱,测试和拟合结果如图5所示。

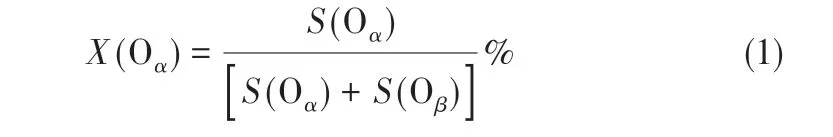

在O1s 图谱中[图5(a)],结合能529.5~530.5eV之间峰对应于表面晶格氧(Oβ),531.0~532.0eV之间峰对应吸附氧(Oα)[14]。吸附氧(Oα)主要为表面活性晶格氧迁移产生的氧缺位吸附气体中氧分子形成,可通过峰面积比X(Oα)值来观测表面氧缺位情况[14-15],如式(1)所示,计算结果见表2。其中Cu-Ce 表面氧缺位比最高为36.77%,Cu/Cu-Ce 其次32.96%,表明载体中CuO 的掺杂进一步促进了催化剂表面氧迁移能力,表面易于生成氧缺位。

表2 Cu/Cu-Ce、Cu/Ce、Cu-Ce催化剂的表面金属原子相对含量及氧缺位比值

图5 Cu/Cu-Ce、Cu/Ce、Cu-Ce催化剂的O 1s、Ce 3d和Cu 2p XPS图谱

在Ce3d 图谱中[图5(b)],参照自旋轨道的多重态将其分为3d3/2以及3d5/2,即u、v特征峰,分峰可计算相关特征峰面积比得到Ce3+、Ce4+占催化剂整体Ce 比例,最终换算Ce3+、Ce4+原子个数相对值[X(Ce3+)、X(Ce4+)],如式(2)和式(3)所示[16],结果如表2 所示。3 种催化剂表面均存在一定比例的Ce3+、Ce4+,其中Cu-Ce 的X(Ce3+)值显著高于其他两种催化剂,这表明CuO 对CeO2掺杂相对于负载更有利于表面还原态物种(Ce3+)的形成。

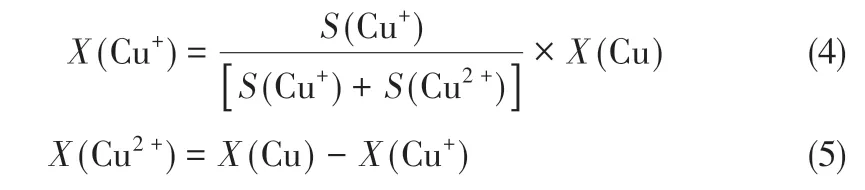

同理,在Cu2p 图谱中[图5(c)],结合能932.2~933.1eV 对应Cu+/Cu2O 的特征峰,结合能934.0eV对应Cu2+/CuO的特征峰[15]。以峰面积S(Cu+)、S(Cu2+)计算对应催化剂表面Cu+原子个数相对值[X(Cu+)],如式(4)所示;计算对应催化剂表面Cu2+原子个数相对值[X(Cu2+)],如式(5)所示,最终结果如表2所示。经分析发现,3 种催化剂表面均存在一定比例的Cu+、Cu2+,其中,对比于Cu/Ce 催化剂,Cu-Ce 催化剂表面总体X(Cu)值较低,但X(Cu+)值显著偏高,达7.61%,这与O 1s、Ce 3d 分析结论基本一致,即CuO 的掺杂更有利于表面还原态物种(Cu+)的形成。另一方面,Cu/Cu-Ce 催化剂中X(Cu+)值最高,达7.87%,表明CuO 的负载增加了表面Cu 原子数,两者协同更利于增加表面还原态Cu+的数目。

近年来越来越多的实验表征数据证实:Cu 物种是脱除CO 杂质反应的主要活性物质,其中还原态的Cu+物种比Cu2+吸附性能高,更有利于CO催化反应[16-17]。结合上述3种催化剂的脱除CO性能、表征结果,可以发现,催化剂表面Cu活性物种越多,尤其是Cu+物种比例越多,能显著地提高脱除CO性能;而载体中Cu 的掺杂使表面存在更多的氧空穴和还原态的Ce3+小颗粒物种,则更有利于脱除CO性能的稳定性。

2.5 催化剂的Raman表征

3种催化剂的Raman可见光光谱图如图6所示。3种催化剂都在460cm-1处附近存在一个强的Raman峰,该振动峰归属于具有CeO2结构的特征振动峰,其中Cu/Cu-Ce、Cu-Ce 催化剂位置峰由460cm-1偏移至455cm-1,震动峰宽化弥散,且半峰宽差异明显,推测为CuO 掺杂导致其表面CeO2晶格发生变化、表面氧空穴的差异导致[18]。而3种催化剂在约590cm-1附近均出现了一个强度较弱的Raman 峰,可归属为由固溶体中氧缺位产生的振动峰[18-20],和前述XPS的氧空穴形成趋势相同,进一步说明表面氧缺位的产生[16]。

图6 Cu/Cu-Ce、Cu/Ce和Cu-Ce催化剂的Raman谱图

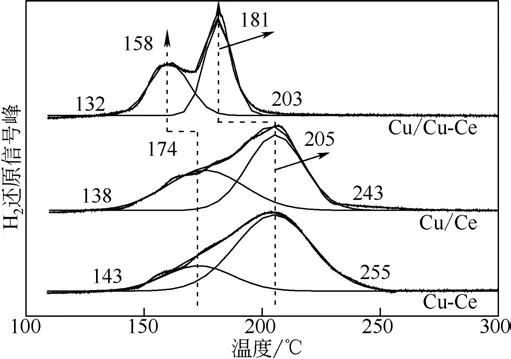

2.6 催化剂的H2-TPR表征

3 种催化剂的H2-TPR 表征结果如图7 所示。在低温区存在两个显著峰,可命名为α 峰、β 峰,α 峰代表表面易还原组分(如高分散CuO 颗粒)的H2还原峰,β 峰代表进入CeO2晶格的CuO 还原峰[21-22],分峰处理结果如图7 所示。峰面积直观比较发现,Cu-Ce 催化剂中α 峰(174℃)面积小于β 峰(205℃)面积,Cu/Ce 催化剂α 峰面积则显著提升,所占比例由1/7 升至3/7,表明表面易还原组分比例提升;而Cu/Cu-Ce 催化剂还原峰出现明显前移,α 峰温由174℃降至158℃,主要原因在于有更多的CuO 进入CeO2晶格产生固溶体,其Cu-Ce 间更加强烈的相互作用再次促进了表面CuO 能在更低温度被H2还原,导致两个还原峰的前移[16,22]。H2-TPR 分析结果强调了表面CuO 与Cu-Ce 相互掺杂所起的重要作用,更有利于提升催化剂的氧化还原性能,即更容易实现晶格氧的迁移。

图7 Cu/Cu-Ce、Cu/Ce和Cu-Ce催化剂H2-TPR图

3 结论

本文引入Cu∶Ce含量相同的Cu物种制备位置不同的3 种催化剂,分别命名为CuO(0.40)/Cu0.1Ce0.9Oδ、CuO(0.56)/CeO2和Cu0.36Ce0.64Oδ,并对其进行性能评价和表征,结果如下。

(1)催化剂的CO净化过程中,CO吸附性能与氧化还原性能是提升性能的关键因素。通过柠檬酸络合法制得的金属氧化物相互掺杂,Cu 进入CeO2晶格更容易形成固溶体,促进表面活性晶格氧的迁移失去能力,增加表面氧空穴数量,有利于催化剂的氧化还原性能;在具有强相互作用的CuxCe1-xOδ载体表面,通过浸渍法能负载更多的还原性、高分散的Cu 物种,增加表面有效活性吸附位,尤其是Cu+原子的数目,提高了表面对CO的吸附能力;最终CuO 掺杂与负载协同,有力提升了催化剂的催化性能。

(2)对比其他相同组分比例制备的催化剂,本文中采用柠檬酸络合-浸渍相结合方法制备的CuO(0.40)/Cu0.1Ce0.9Oδ催化剂拥有更优的催化活性,表面具有更多的Cu+活性位、较多的氧空穴、更优的氧化还原性能,提高了表面对CO的吸附能力,对CO催化氧化性能显著增强。在50℃、3.0MPa 的工况条件下,可将液相丙烯中CO 体积分数脱除低至2.65±0.27×10-8,达到聚合级烯烃对CO 脱除深度的要求,连续反应1400min,稳定性能良好。对比目前报道的催化剂,具有从更高浓度实现深度脱除CO及无需还原预处理等优点。

符号说明

S(Oα),S(Oβ) —— XPS 表征计算的对应表面吸附氧、晶格氧对应信号峰的峰面积,a.u.·eV

S(Cu+),S(Cu2+) —— XPS 表征计算的对应Cu+、Cu2+对应信号峰的峰面积,a.u.·eV

S(v0),S(v'),S(u0),S(u')

—— XPS表征计算的对应Ce3+对应信号峰的峰面积,a.u.·eV

S(v"),S(v‴),S(u"),S(u‴)

—— XPS表征计算的对应Ce4+对应信号峰的峰面积,a.u.·eV

X(Ce3+),X(Ce4+) —— XPS表征计算的表面不同价态Ce金属原子占总金属原子的相对值,%

X(Ce),X(Cu) —— XPS表征分析的表面Cu、Ce金属原子个数占总金属原子数的相对值,%

X(Cu+),X(Cu2+) —— XPS表征计算的表面不同价态Cu金属原子占总金属原子的相对值,%

X(Oα) —— XPS 表征计算的表面氧空穴峰面积比,%