金属陶瓷层状复合材料制备工艺与失效机制研究进展

2020-12-07王安哲

张 振,周 玖,周 婕,朱 军,王安哲,周 琦

(1.南京工程学院材料科学与工程学院,南京211167;2.江苏省先进结构材料与应用技术重点实验室,南京211167;3.南京理工大学材料科学与工程学院,南京210094)

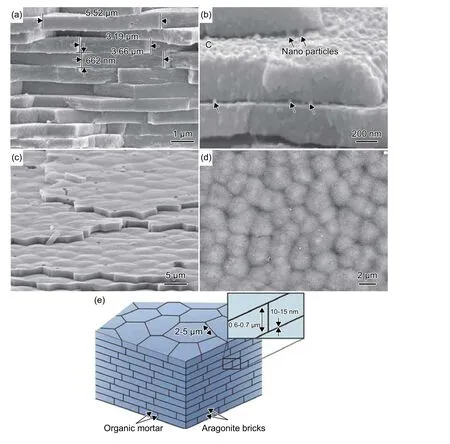

陶瓷材料具有高硬度、高强度、极佳的耐磨损、耐腐蚀、耐高温等特性,但其本身所固有的脆性,使其作为结构件在使用时面临着可靠性差、抗破坏能力差等一系列致命伤[1]。金属材料具有优异的韧性和导电传热性,但其耐腐性能差、易氧化、高温强度较低。自然界贝壳中的珍珠层,是由一层层几微米厚的文石晶片通过几十纳米厚的有机蛋白基连接在一起[2-3]。由碳酸钙组成的文石晶片是一种非常易碎的物质,但是由层状文石晶片和有机蛋白质基质连接而成的珍珠层却具有很强的韧性。这种结构启发人们将现有的陶瓷与金属制备成拥有层状结构的复合材料,在能量耗散机制的基础上,通过复合强韧化可显著提高材料的综合性能[4-6]。

金属陶瓷层状复合材料(laminated metal/ceramics composites,LMCCs)正是在这种契机下应运而生,并在其诞生之后迅速成为复合材料研究领域的热门课题之一。金属陶瓷层状复合材料是将至少一种片状金属与陶瓷相交替排列而形成,其中强性层一般选用具有较高强度和弹性模量的结构陶瓷,通常选用 SiC、ZrO2、Al2O3、Si3N4等材料。韧性层一般选用金属或非金属的石墨以及高分子材料的树脂等韧性好的材料[7],常见的金属有 Al、Ti、Ni、Fe等。层状复合材料的综合性能是由每一个组分的体积分数、结构特性、尺度要素及各组分间的互溶度共同决定的[8-9]。由于材料结构的特殊性,金属陶瓷层状复合材料可以改善材料的疲劳性能、断裂韧度、阻尼性能,以及抗冲击性能、抗磨损性能、抗腐蚀性能等[10-13]。

本文综述 Al基、Ti基、Ni基及其他常见金属陶瓷层状复合材料的研究现状,介绍制备方法、工艺特点和工艺流程;归纳总结金属陶瓷层状复合材料失效破坏模式。

1 金属陶瓷层状复合材料的种类

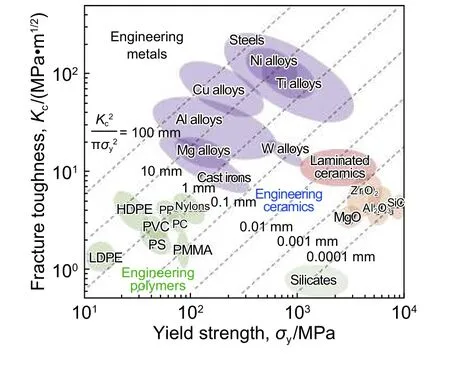

图1 工程材料的强韧性关系的 Ashby 图Fig.1 Ashby diagram of toughness-strength relationship of engineering materials

图1 显示了典型工程材料的强韧性关系[14],图2是贝壳典型的层状结构形貌。将具有耐磨性、抗氧化性、抗腐蚀等优异性能的陶瓷相与具有良好韧性的金属相结合。基于贝壳特殊的层状结构,采用仿生理念对材料的成分和微观结构进行阶梯分布设计,可以使传统金属和陶瓷均发挥自身良好的性能。随着热等静压和等离子烧结技术等的发展,采用新型技术制备金属陶瓷复合材料,改善了成型和烧结条件,材料的孔隙率明显降低,整体性能大大提高[15-16]。目前,最常见的金属陶瓷层状复合材料主要为 Ti基、Ni基、Al基、Mg基、Fe基、Cr基、耐热金属基、金属间化物基等,其中以Al基、Ti基、Ni基复合材料发展较为成熟。

Al基常见于以 Al2O3(氧化铝)、TiC(碳化钛)和SiC(碳化硅)等为增强相的叠层复合材料[17-18],如图3所示,Wang等[19]采用冰模板法和压力渗透法制备了不同陶瓷体积分数的Al/TiC复合材料,证明可以通过改变料浆浓度来控制TiC支架的板层厚度和陶瓷层孔隙率。实验结果表明,Al/15%TiC(体积分数,下同)叠层复合材料具有更厚的金属层和低密度的陶瓷层,可以有效地消除裂纹尖端的应力并以多裂纹扩展方式断裂。

图2 贝壳微观结构形貌及叠层复合结构示意图 (a)珍珠层截面形貌;(b)表面纳米有机蛋白颗粒;(c),(d)珍珠层俯视形貌;(e)珍珠层Fig.2 Schematic diagram of shell microstructure and laminated composite structure (a)cross-section of nacre;(b)nano-organic protein particles on nacre surface;(c),(d)top view of nacre;(e)structure of nacre

图3 不同TiC含量的Al/TiC层状复合材料微观结构Fig.3 Microstructures of Al/TiC laminated composite materials with different TiC contents (a)15%;(b)25%;(c)35%

Ti基复合材料经过30多年的研究,在航空航天、汽车工业等领域应用广泛。钛合金与钛基叠层复合材料中存在着多尺度第二相以及不同的强化相分层分布结构,这种复合材料以原位自生反应形成的TiB晶须、TiC颗粒以及其他陶瓷相作为主要增强相[20-21]。增强相富集区的这种分层分布降低了裂纹尖端的应力因子和三向应力集中水平,并通过隧道裂纹、裂纹偏转和压缩应力增韧等方式,大大提高了材料的韧性和抗冲击性。图4是Ti/Al2O3叠层复合材料的横截面及裂纹扩展示意图[22]。由图4可以看出,Ti与陶瓷层界面区过渡晶粒的出现使各层界面的结合更加紧密,过渡区使裂纹扩展方式由单一向混合扩展模式转变,从而使得叠层材料的力学性能优于匀质材料。

图4 Ti/Al2O3 叠层复合材料 (a)横截面形貌;(b)裂纹扩展示意图Fig.4 Ti/Al2O3laminated composite (a)cross section morphology;(b)crack growth diagram

图5 Ni-Al叠层复合材料微观结构及界面层示意图 (a)叠层复合材料微观结构;(b)Al原子通过 Al2O3膜扩散;(c)Al和Ni原子通过 Al2O3膜扩散Fig.5 Microstructure and schematic diagram of interface layer of Ni-Al laminated composite materials (a)microstructure of laminated composite materials; ( b) diffusion of Al atoms through Al2O3film; ( c) diffusion of Al and Ni atoms through Al2O3film

Ni基叠层复合材料可用于航空航天、船舶车辆及燃气轮机关键的高温部件等,主要包括Ni-Cr基和 Ni-Al基[23-24]。如图 5 所示,Wang 等[25]采用Ni和Al箔轧制出了Ni-Al多层复合材料,并进一步研究了Ni-Al多层复合材料的反应合成机理,结果表明:镍的引入大大促进了Al2O3陶瓷片层的致密化,增强了Ni-Al的界面结合强度,复合材料具有优异的损伤容限和各向异性导电性能。

2 金属陶瓷层状复合材料的制备方法

2.1 粉末冶金法(powder metallurgy,PM)

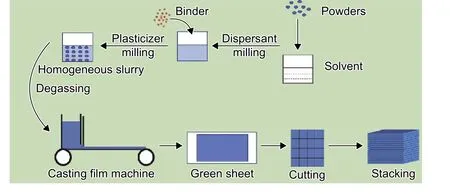

粉末冶金法(PM)是制备LMCCs最常用、最简单的方法,通常是先成形后烧结,通过调节和控制原料粉末的粒度分布、烧结温度和时间、烧结后收缩的均匀性来获得缓和热应力的LMCCs[26-27],其工艺流程如图6所示。PM法可分为热压烧结法、喷射沉积法、薄膜叠层法和自蔓延高温合成法等。热压烧结法首先根据不同的混合比均匀地混合原料粉末,然后将它们以梯度分布分层布置,并进行加压和烧结[28]。该方法具有很高的可靠性,并且适合于制造具有相对简单形状的层压复合部件。喷射沉积可直接获得具有最佳梯度分布的金属和陶瓷粉末相组成的预成型坯,然后压制和烧结以获得LMCCs,解决了层与层间易产生成分非连续变化的问题[29]。另外,将不同比例的金属粉末、陶瓷粉末和黏合剂制成悬浮液,然后喷涂到基材上,通过改变原料粉末的组成比来控制喷涂相的组成,最后形成层压复合材料。薄膜叠层法是将金属和陶瓷粉末与少量黏合剂混合,制成浆料并除去气泡以形成薄膜,最后除去黏合剂进行层压烧结。其优点是每层可以做得很薄,成分变化相对较小。自蔓延高温合成法是一种制备叠层复合材料的新型技术方法,该方法使用外部点火装置提供热量引起燃烧,从而在粉末之间发生强烈的放热反应,形成反应前燃烧波,并且燃烧波以一定速度蔓延。当燃烧波蔓延到整个样品时,所制备的材料合成完成,但整个反应过程仅通过粉末本身的放热来完成。Meng等[30]利用自蔓延高温合成法(SHS)制备出了 Fe-Cr-Al基 LMCCs,并对该类型LMCCs进行力学测试和结构表征,结果表明,金属和陶瓷层间良好润湿性提高了界面结合强度。Hou等[31]采用此方法制备出了Al基金属陶瓷叠层材料,通过实验测试,证明在SHS反应中加入SiO2有利于形成低熔点相Al2O3•SiO2,将其填充到Al2O3树枝状晶体的空隙中,降低了复合涂层的孔隙率,从而提高了复合涂层的强度和致密化程度。由此可得出粉末冶金法能够提供比物理黏合更高的致密度和黏合强度,提高整体复合材料的力学性能。

图6 粉末冶金制备金属陶瓷层状复合材料工艺流程Fig.6 Process flow of preparing metal/ceramic laminated composites by powder metallurgy

2.2 流延成型法(tape-casting)

流延法成型是将溶剂、分散剂、黏合剂、增塑剂等添加到陶瓷粉末中以获得均匀分散且稳定的浆料,最终在流延机上制备具有所需厚度的膜的成型方法,如图7所示。而对于LMCCs,在采用流延成型法分别制得金属和陶瓷片层后,通过真空热压烧结制备得到层压样品。Wu等[32]对采用流延法成型制得的Ti(Al)-B4C叠层样品进行研究表明,叠层结构通过减小界面上Ti和B4C层之间的接触面积来限制Ti和B4C相之间的界面反应。相比均匀混合复合材料,层压复合材料的断裂韧度提高了约201%。断裂韧度的显著提高归因于多层结构、可延展的Ti层以及裂纹偏转。

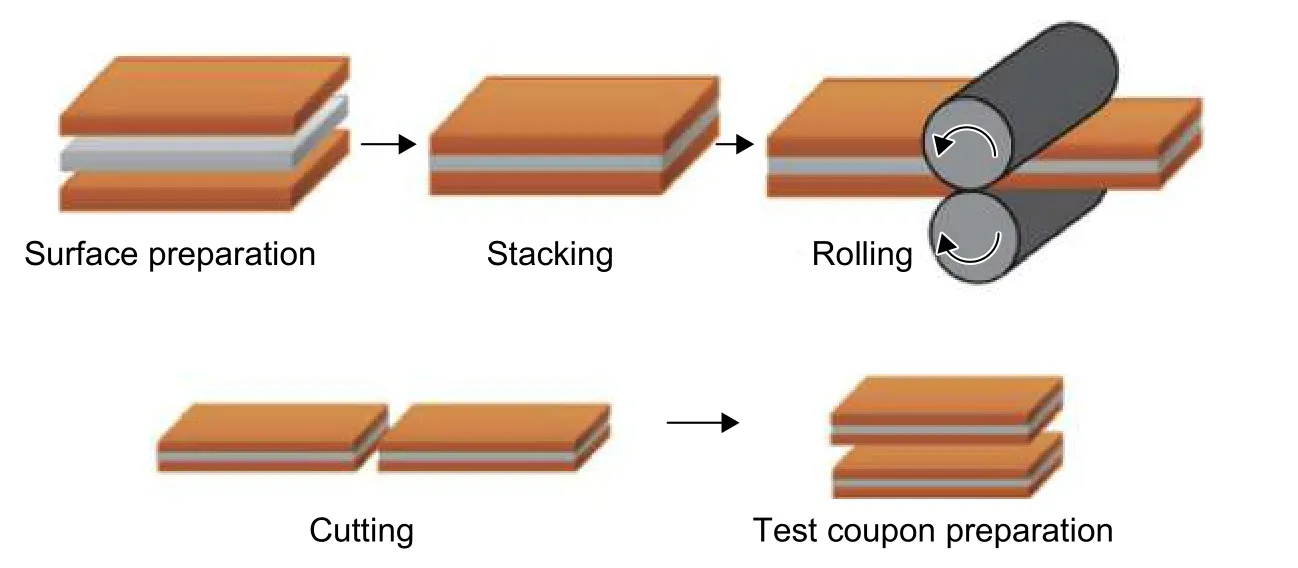

2.3 辊压轧制法(roll-bonding)

图7 流延成型法制备金属陶瓷叠层复合材料示意图Fig.7 Schematic diagram of preparing cermets laminated composites by tape-casting method

辊压轧制法通常用来制备片状LMCCs,工艺流程如图8所示,其工艺过程为:首先将表面除污后的箔片相互交替叠层,然后在所需的温度下将其置于轧机上进行轧制和复合。当达到合适的程度时,将材料放入真空扩散炉中,在合适的温度下进行扩散反应[33]。沈德久等[34]采用轧制扩散法制备了一种新型Al2O3/Al复合板,并分析了其界面结合机理。结果表明压力、轧制扩散温度和原材料的加工处理方法等都会影响复合板的结合度。

2.4 磁控溅射法(magnetron sputtering)

磁控溅射法目前广泛应用于生产纳米级尺寸LMCCs,其通过调节相关工艺参数,例如基板的旋转速度和挡板的闭合时间等,可以制备层间距和层厚比不同的多层复合材料。该方法的优点是:工艺简单,成膜质量好。但是由于溅射速度慢,难以制备大尺寸的层状复合材料,同时难以制备层间界面显著的层状复合材料。胡冰等[35]通过磁控溅射法制备了纳米β-FeSi2/α-Si叠层结构,结果表明磁控溅射法制备的Fe/Si多层膜中β-FeSi2的粒径较小,不需要再进行退火和其他处理。图9是厚度比为Fe(20nm)/Si(100nm)、Fe(10nm)/Si(50nm)和Fe(10nm)/Si(30nm)的三组样品截面的扫描电镜形貌,通过观察可以发现通过磁控溅射沉积的三组多层膜具有更好的平坦度和连续性。

图8 辊压轧制工艺示意图Fig.8 Schematic diagram of roll rolling process

图9 不同厚度比样品截面的扫描电镜形貌Fig.9 Scanning electron microscope morphologies of samples with different thickness ratios ( a) Fe( 20 nm) /Si( 100 nm) ;(b)Fe(10nm)/Si(50nm);(c)Fe(10nm)/Si(30nm)

2.5 渗透铸造法(penetration casting)

渗透铸造法分为有压和无压两种,其中有压渗透包括模压[36]、气压渗透和离心铸造。图10为气体压力渗透装置的示意图[37]。首先将TiC支架和铝合金置于Al2O3坩埚中,将其封闭在Ni基高温合金炉中,然后将炉抽至约10Pa的真空,以5℃/min的速率加热。在加热到850℃时,熔融金属密封了坩埚壁,将高纯度Ar气体引入炉中,并将压力控制在1MPa,这足以将液态金属驱入TiC支架的开放孔中。维持压力1min左右使合金液充分填充TiC支架,最后以5℃/min的速率将炉冷却至室温即制得金属TiC叠层复合材料。

图10 气体压力渗透装置的原理图Fig.10 Schematic diagram of gas pressure permeation device

离心铸造法是将梯度陶瓷预制块放入高速旋转的铸模中,使其与铸模一起旋转。将熔融金属注入铸模中,在离心力的作用下将熔融金属浸渍到陶瓷预成型坯中,以形成在径向方向上具有梯度分布的LMCCs。付永红等[38]以铬丝和球墨铸铁为原材料,通过离心铸造和原位反应法,在球墨铸铁基材表面制备出一层厚度为 4.0mm 的(Fe,Cr)7C3碳化物颗粒增强铁基复合层。由于离心力作用,复合层的结构相对致密且无缺陷,并且实现了复合层与基板之间的冶金结合效果。

无压渗透法是指通过黏合剂将增强颗粒制成预制框架结构,并将其浸入熔融金属池中,利用金属液的毛细现象使其自发地进入预制框架空隙以获得LMCCs的方法[39-40]。无压渗透方法因其工艺简单且可以生产更大尺寸的构件而受到重视,然而无压渗透法面临的最大技术难题是金属与陶瓷基体之间的润湿问题。例如在Al熔点温度附近,Al-B4C之间的润湿角高达115°~125°,使得浸渗无法自发进行。Halverson[41]就温度和接触时间对Al-B4C之间的润湿角的影响进行了系统的研究,结果表明Al-B4C之间的润湿角在温度不变时与保温时间成反比。在900℃的氩气环境下,Al-B4C之间的润湿角将降到90°以下。Lin等[42]进一步研究了Al-B4C在900~1200℃之间的润湿角演变规律,得出温度与润湿角间的函数关系。结果表明,若要自发进行无压浸滲,温度必须达到1000℃以上。

3 金属陶瓷层状复合材料的失效破坏机制

3.1 界面强度

在金属陶瓷层状复合材料的制备过程中,界面结合性是决定复合材料质量的关键因素,其受界面润湿性、界面缺陷、界面反应等多方面因素的制约,其中润湿性是影响金属陶瓷层状复合材料综合性能的关键因素之一。著名的Young-Dupre方程是研究金属陶瓷润湿性的理论基础,在此基础上形成了界面研究的体系,总体来说,分为实验研究和理论研究两个方面。在实验研究方面,通常采用滴座法研究各种添加剂和工艺因素对界面润湿性的影响规律。李佳等[43]通过脉冲加压扩散焊制备了由304不锈钢与TiC组成的复合材料,指出使用Ti/Nb作为中间层可以在一定程度上降低残余应力,并减轻TiC金属陶瓷与钢焊接过程中物理冶金的不相容性。Zi等[44]研究了Ni元素含量对镍基金属和陶瓷界面反应和润湿性的影响,结果表明:当Ni含量高于0.017%(质量分数)时,合金中的Ni和Al与陶瓷模具中的SiO2反应,润湿角明显降低;Ni含量的临界浓度为0.017%,将引起界面反应。在理论计算方面,利用计算机可以实现对大型复杂结构模型的有效模拟和仿真分析,为界面的性能和微观结构提供有效的理论依据。王绍青[45]通过对Al/TiC金属/陶瓷界面进行第一性原理计算和模拟分析发现,界面结合强度与界面结构和界面原子之间的结合密切相关。

虽然金属陶瓷层状复合材料可以弥补陶瓷本身断裂韧度不足的缺点,但过高的界面强度会使增强体材料和基体之间的应力无法缓解而引起应力集中,使复合材料的强度和断裂韧度降低;界面强度太低也会导致增强体在加载过程中从与基体之间的界面脱落,从而导致复合材料强度下降[46]。因此,有必要采用一定方法控制界面反应,从而改善界面结合强度。

3.2 裂纹偏转

金属陶瓷复合材料的损伤与其内部的裂纹扩展模式息息相关[47],当发生裂纹偏转时,裂纹平面将会在垂直于张应力方向上重新选择取向,这就造成裂纹扩展路径的增加[48]。裂纹的偏转可以促使其远离平面应力的最大位置,且发生偏转的裂纹越长,裂纹偏转的角度越大,则越能够有效地降低裂纹的尖端局部应力。当裂纹在金属和陶瓷界面发生偏转后,裂纹尖端的向前驱动力大大降低,裂纹穿过下一层金属就需要更多的时间并消耗更多的能量,因此,裂纹偏转有利于材料韧性的提高。观察图11可发现[49],Mg/Al2O3层状复合材料在抗拉测试时,裂纹沿着Mg层和Al2O3层之间的界面产生了非常明显的裂纹偏转,偏转角度接近90°。Mg/Al2O3层状复合材料具有较厚的金属层,可以有效地分解裂纹尖端的应力,并通过抑制裂纹的张开来提高复合材料的韧性。

图11 Mg/Al2O3层状复合材料中的裂纹偏转 (a)裂纹在叠层复合材料中扩展;(b)裂纹偏转;(c)金属层的塑性变形;(d)微裂纹Fig.11 Crack deflection in Mg/Al2O3layered composites (a)crack propagates in particle-based composites; (b)crack deflection;(c)plastic deformation in metal layers;(d)microcracks

3.3 多重裂纹扩展

由温度变化引起的热膨胀差或由相变引起的体积差,会在分散增强相和陶瓷基体相之间产生均匀分布的裂纹。在主裂纹扩展时,这些均匀分布的微裂纹将促进主裂纹的分叉,增加了扩展过程中的表面能,从而阻碍了裂纹的快速扩展[50]。图12建立了传统层压复合材料和“砖+泥”结构的复合材料中裂纹扩展模式的示意图[51]。在传统的层压复合材料中,主要的增韧机理是多重裂纹模式;但是,在先前的研究中,这些多重裂纹都存在于陶瓷层中(图12(e))。在这种情况下,金属层中的能量没有完全释放出来,这会导致复合材料的韧性急剧下降;但是,在“砖+泥”结构中,坚固的陶瓷/金属界面与相对较软的砂浆相结合,可实现一定程度的砖瓦间位移,以缓解局部较高的应力(图12(f)和(g))。砖间位移可在金属层中释放大量能量,最重要的是降低裂纹扩展速率。另外,金属层中广泛的塑性变形在某种程度上实现了位错强化。在复合材料中,可以同时观察到多个塑性裂纹和多个脆性裂纹(图12(h)),这表明复合材料中的断裂能得以释放。尽管实体结构可能会削弱强度,但牢固的界面、陶瓷表面的凹凸不平、陶瓷层之间的桥接以及金属中的细分散颗粒是增强复合材料的重要来源,最终的复合材料仍然表现出与层压复合材料相当的强度。

图12 传统层压复合材料和“砖+泥”结构的复合材料中裂纹扩展模式的示意图 (a),(b)传统层压复合材料;(c),(d)“砖-泥”结构的复合材料中裂纹扩展模式的示意图,灰色层是金属相,蓝色层是陶瓷相;(e)传统层压复合材料的微观结构和裂纹扩展路径的背散射形貌;(f)~(h)“砖-泥”结构的叠层复合材料Fig.12 Schematic diagram of crack growth patterns in conventional laminated composites and"brick+mud"composites (a),(b)schematic diagrams of the crack propagation modes in traditional laminated composites;(c),(d)“brick-and-mud”-structured composites.The gray layer is the metal phase,and the blue layer is the ceramic phase;(e)back scattered images of the microstructures and crack growth paths of traditional laminated composites;(f)-(h)“brick-and-mud”-structured laminated composites

3.4 裂纹桥接

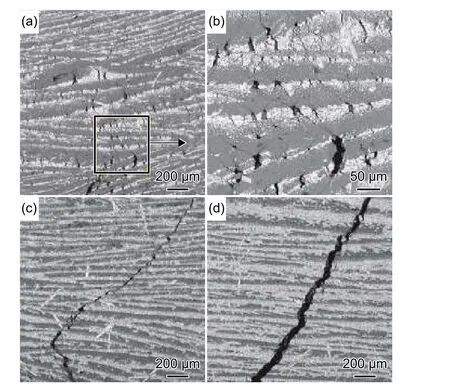

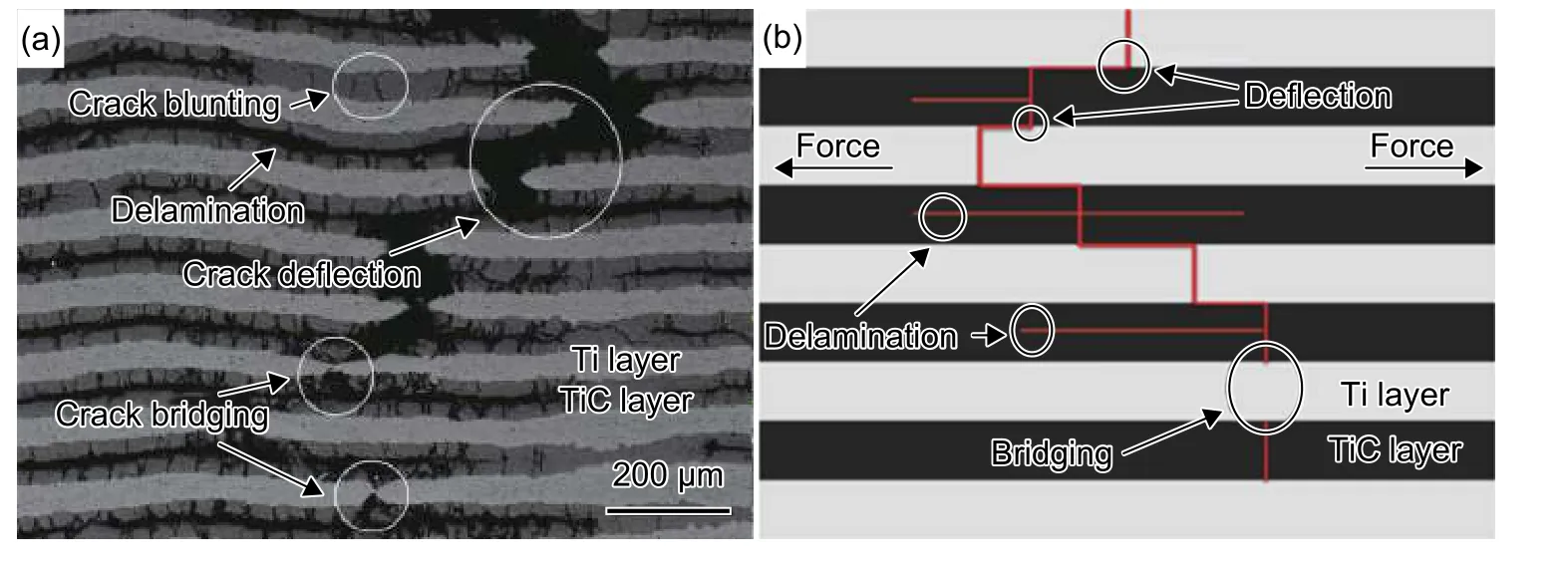

裂纹桥接是指通过增强体连接扩展裂纹两个表面而形成裂纹闭合力,从而使脆性基体材料增韧的方法。其增强体分为两种:韧性第二相颗粒和刚性第二相颗粒。对比图 13(a)~(d)可知,Al/15%TiC(体积分数,下同)层状复合材料与Al/25%TiC、Al/35%TiC层状复合材料在裂纹扩展过程中的差别为是否存在裂纹的桥接[19]。当裂纹扩展至延展层时,延展层作为桥接韧带必须具有足够的延展性,以避免在行进的裂纹尖端或裂纹尖端的前部发生断裂。相比Al/25%TiC、Al/35%TiC层状复合材料,Al/15%TiC层状复合材料受到较小的裂纹萌生力,并且具有较厚的合金层(更好的延展性),这可以确保裂纹在穿过相邻的陶瓷基体层后,陶瓷层之间的合金层仍然保持完整性。同时,从图13(b)可以看出,当裂纹从陶瓷层扩展到合金层时明显受到了阻碍,并且在裂纹的驱动下,裂纹尖端在对合金层进行冲击时产生韧性剪切带,这是裂纹发生钝化的现象。实际金属陶瓷层状复合材料的裂纹扩展可能是多种机制共同作用的结果,如图14所示[49],裂纹偏转增大了裂纹扩展路径,裂纹和桥接钝化能够显著降低其扩展速率,此时的增韧机制也更为有效。

图13 抗弯测试初始裂纹Fig.13 Initial crack during bending test (a), (b)Al/15%TiC;(c)Al/25%TiC;(d)Al/35%TiC

图14 微叠层 TiC/Ti复合材料样品的裂纹扩展和机理示意图 (a)裂纹扩展;(b)机理示意图Fig.14 Schematic diagrams of crack growth and mechanism of micro multilayer TiC/Ti composite material samples(a)crack propagation;(b)schematic diagram of mechanism

4 结束语

近几年金属陶瓷层状复合材料制备技术在国内外有了较深入的研究,但是,它尚未在实际工程领域中得到完全应用。这主要是因为该技术的理论基础更加复杂,并且服役环境与测试环境不同,因此有必要从以下几个方面进一步探索和改进该技术。

(1)加大理论研究。在实际的工业应用中,当金属陶瓷层状复合材料制成的部件连接到结构部件时,由于诸如热失配和界面应力等问题,很容易造成金属陶瓷层的早期失效,从而极大地限制了金属陶瓷复合材料的应用。因此,需要在复合材料设计、制备技术、力学性能和微观结构方面进行深入的理论研究,为层状复合材料的开发与应用奠定基础。

(2)利用计算科学研究金属/陶瓷界面和损伤机理。实验中的“试错法”缺乏明确的设计准则,随机性和偶然性以及结果的不确定性较大。将计算科学引入材料制备环节,例如模拟三维成分区间分布、推导元素扩散速度等,从而实现整个制备过程的可控性。通过计算机仿真可以实现对界面微观机制和影响界面性能的规律的本质理解,建立适用于金属陶瓷层状复合材料的本构模型,并模拟服役环境中材料的失效和破坏过程。

(3)产品的大尺寸和形状多样复杂化。实验中制备的金属陶瓷通常为小尺寸和规则形状。但是,实际的工业领域需要各种复杂形状的产品。因此,只有通过进一步改进制备工艺,生产符合实际要求的产品,才能将金属陶瓷层状复合材料真正地推广到实际应用中。