基于表面完整性理论的航空发动机再制造关键技术及应用

2020-12-06王征唐毅郑楠彭晟尧蔡开龙

王征 唐毅 郑楠 彭晟尧 蔡开龙

摘 要:本文首先分析了表面完整性理论的内涵,然后介绍了航空发动机再制造的关键技术和航空发动机再制造系统的结构及工艺流程,最后介绍了再制造技术的应用实例,一起为再制造技术的应用和发展提供借鉴。

关键词:表面完整性;航空发动机;再制造

中图分类号:V263.3文献标识码:A文章编号:1003-5168(2020)28-0069-05

Key Technology and Application of Aeroengine Remanufacturing

Based on Surface Integrity Theory

WANG Zheng1 TANG Yi2 ZHENG Nan1 PENG Shengyao1 CAI Kailong3

(1.AECC Shenyang Liming Aeroengine Co., Ltd.,Shenyang Liaoning 110043;2.Changsha Aeronautical Vocational and Technical College,Changsha Hunan 410001;3. School of Navigation, Nanchang Hangkong University,Nanchang Jiangxi 330063)

Abstract: This paper first analyzed the connotation of surface integrity theory, then introduced the key technology of aeroengine remanufacturing and the structure and process flow of aeroengine remanufacturing system. Finally, it introduced the application examples of remanufacturing technology, which can provide reference for the application and development of remanufacturing technology.

Keywords: surface integrity;aero-engine;remanufacturing

1 研究背景

表面完整性(Surface Integrity,SI)的概念最初是由Field博士和Kahles博士在1964年美國金属切削研究协会的三方技术协调研讨会上引入的[1]。表面完整性的内涵是零部件加工后表面几何特征和表面物理特征的总称。其中,表面几何特征包括表面的粗糙度、波纹度、纹理、擦痕、几何形状和尺寸偏差等;表面物理特征包括表面层的微观组织变化、残余应力、微观裂纹、塑性变形、再结晶、显微硬度、热损伤区、合金元素贫化和材质不均匀等[2]。表面完整性示意图如图1所示[3]。

表面完整性是影响零部件服役性能、寿命和可靠性的重要因素,而提高表面完整性是航空航天制造行业的重要研究课题之一[4]。作为工业皇冠上的明珠——航空发动机的工作条件非常恶劣,易受到高温氧化和热腐蚀

的损害。对大量航空发动机部件的故障进行分析可知,由疲劳、蠕变、应力、磨损和腐蚀开裂产生的严重故障主要发生在部件表面[5]。因为航空发动机部件的成本普遍较高,从经济性角度来看,通常更希望对这些损坏的部件进行维修,以循环使用,而不是直接更换。再制造是回收磨损零件最有效的方法之一,因为它只消耗制造新零件所需的能源、成本和材料的一小部分[6]。通过使用再制造技术可以恢复部件性能或改善航空发动机组件的表面完整性[7]。

2 航空发动机再制造的关键技术

20世纪70年代末,欧洲共同体开展了一项为期五年的合作研究项目,即开展了荷兰航空发动机部件维修的焊接、扩散钎焊和涂层技术的基础研究。与此同时,美国、瑞典、德国和英国在航空发动机热端部件的维修技术开发方面投入了大量资金,以表面完整性与疲劳寿命为主要研究对象,取得了一系列有价值的实用维修技术成果,主要技术包括真空钎焊、宽间隙钎焊、激光焊接和电子束焊接[8-11],这些修复技术可被视为以提高表面完整性为目标的再制造技术的起源。经过几十年的发展,表面改性、激光熔覆、微等离子焊接、粉末冶金以及再生热处理和热喷涂等许多新技术陆续问世,所有这些技术都旨在解决影响表面完整性的常见问题,如裂缝、磨损、腐蚀和变形[12]。

2.1 表面强化

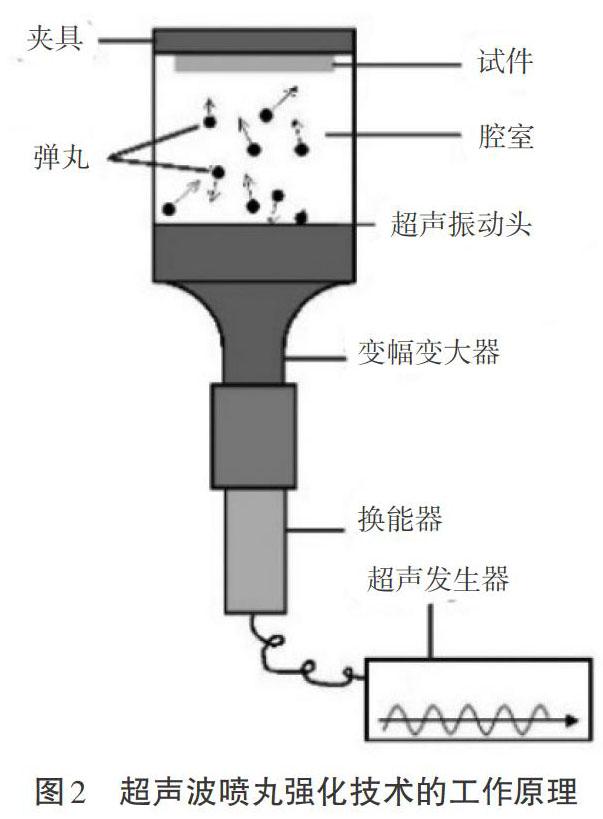

表面强化技术是一种用来提高金属件疲劳性能的表面改性技术,已在工业领域得到广泛应用。表面强化的原理是利用冲击力或挤压力等形式的机械作用使金属材料近表面区域产生局部的弹塑性变形,导致在材料表面或是亚表层产生了残余压应力,并使材料显微结构发生改变,增强了其抵抗疲劳裂纹萌生和扩展的能力[13]。常见的表面强化工艺包括喷丸强化、深滚压、冷挤压技术。喷丸强化是改善航空关键金属结构件疲劳性能的重要技术手段之一,对机加工件表面完整性有重要影响。该工艺可提高金属材料室温和高温下的疲劳性能,其提高的幅度取决于喷丸强化的工艺参数。相较于传统的喷丸强化技术,目前采用的新型喷丸强化技术包括微粒子喷丸、激光喷丸、超声波/高能喷丸或冲击、高压水射流喷丸[14]。其中,超声波喷丸强化技术是目前最具有前景的金属材料冷加工表面强化处理工艺之一,它不但克服了传统喷丸的不足,且强化效果优于传统喷丸,有更好的工艺可控性,其工作原理如图2所示[15-16]。

2.2 焊接和钎焊

2.2.1 焊接。焊接广泛用于修复部件的开裂、划痕和腐蚀。再制造技术中越来越多地使用了钨极电弧焊(GTAW)、激光束焊(LBW)、电子束焊(EBW)和等离子转移电弧焊(PTAW)等焊接工艺。研究发现,焊接修复在修复高强度、高温合金方面存在局限性,特别是那些含有较高[γ']底漆(Al+Ti)的高温合金,因其在焊缝金属和热影响区(HAZ)极易受到热裂纹的影响,并且应变时效开裂在HAZ中(或焊后热处理);同时,大多数高强度沉淀硬化镍基高温合金的可焊性差,需要预加热和后加热,或使用比母体金属更低强度、更柔顺的焊接填充材料。焊接修复的典型实例是具有尖端裂纹的高压涡轮叶片的叶尖修复,具有磨损的护罩部件互锁的低压涡轮叶片和具有尖端侵蚀和异物损坏的压气机叶片修复,以及对有裂缝的燃烧室进行补片修复。实际上需要在一定程度微裂纹的情况下于高强度沉淀硬化合金中进行焊接,因此,除了限制焊接位置之外,还限制了可接受缺陷的尺寸、形状和方向。焊接合金的大多数问题涉及以下两个影响因素:一是由于焊接加热源的强烈局部加热,在焊接过程中局部设置了高内应力(接近屈服强度);二是冶金转换需要放置在邻近焊缝(HAZ)的基底金属中,导致产生不希望的机械性能。被广泛应用于航空、轮船、汽车以及管道等领域的激光熔覆属于沉积焊接工艺,指在基体上添加不同成分的材料,利用高能激光束辐照基体,熔覆粉末和基体形成一薄层,这一薄层快速熔化并凝固成形,且基体对熔覆层稀释度极低,因此熔覆层与基体冶金结合良好,可以制备耐热、耐蚀、耐磨、抗氧化、抗疲劳或具有光、电、磁特性的表面保护涂层[17]。

2.2.2 钎焊。钎焊涂层是一种新型的WC耐磨涂层制备工艺。与传统制备WC涂层方法(如热喷涂、激光熔覆等)相比,钎焊涂层工艺简单、涂层致密均匀、结合强度高、耐磨耐蚀性能优异[18]。

根据待修复的间隙宽度,可将钎焊分为两大类:常规(窄间隙)钎焊和宽间隙钎焊。常规钎焊一般使用熔点低于被修复部件的材料,将待修复的部件在炉中加热至高于钎焊合金熔化温度的温度,并通过毛细作用力流入接头或缺陷,此类修复的关键是接合间隙必须足够小,以产生润湿所需的毛细作用力和表面清洁度;宽间隙钎焊(WGB)利用扩散钎焊的特质,其中钎焊合金和贱金属之间的强烈反应通过熔化、溶解和扩散实现,以桥接更大的间隙。在过去的几十年中,宽间隙钎焊的使用大大增加了航空发动机部件的修理难度,其原因是这些部件复杂的设计和使用较少的可焊接材料。虽然大多数宽间隙钎焊修复是在非临界固定部件上进行的,但是在旋转部件的低应力区域上使用钎焊正在增加。

2.3 热处理

2.3.1 再生热处理。针对部件服役后高温合金的组织损伤,国外广泛采用再生热处理进行修复。该工艺是通过向材料中输入适当的热能后,使粗化的γ'相和碳化物溶解并重新析出,修复部件的微观结构,随后应力疲劳寿命再次达到符合继续使用的条件,最终实现合金组织结构和性能的恢复[19-21]。

2.3.2 矫直热处理。在高温部件和材料降解等应力条件下工作的热部件会发生变形,变形部件的尺寸有时需要调节(例如,涡轮导向叶片和压气机盘的后缘),这可以通过矫直热处理(即使材料塑性变形)来实现。为完成最大延展度,矫直修复在溶液中处理条件下效果更好。除了开裂之外,通过矫直引入的应变可导致蠕变空隙的形成,并且在退火期间降低蠕变性质,因此,在制定矫直热处理方案时应考虑变形机理、热处理方式、材料性能和预防措施。

2.4 涂层与镀层

涂层包含陶瓷涂层和金属氧化物涂层,而金属镀层是在材料表面由电镀工艺获得。随着先进热障涂层技术的发展,对陶瓷涂层组织结构调控要求促进了等离子喷涂技术不断提高,并由此导致了超高真空等离子喷涂技术和等离子喷涂物理气相沉积技术的出现;同时,伴随纳米材料与纳米结构涂层制备技术的改进,可制备纳米结构涂层的液料热喷涂方法得到发展[22]。

环境诱导的涂层或电镀失效模式包括高温氧化、热腐蚀、机械损坏、固态扩散、散裂和热—机械疲劳开裂。涂层或电镀部件的再制造要求从部件上除去旧的涂层或镀层,并且在修复基板的缺陷之后准备新的涂层或镀层。工程上一般将涂层在高温高强度的无机酸(HCl,HNO3等)混合物中进行剥离,因该混合物与涂层或镀层发生反应,需要设计和控制酸组合物,以选择性地除去涂层或镀层而不侵蚀基底合金。除了化学清洗,水喷射清洁、氟离子清洁和盐浴清洁也用于去除涂层或镀层。

3 航空发动机再制造系统

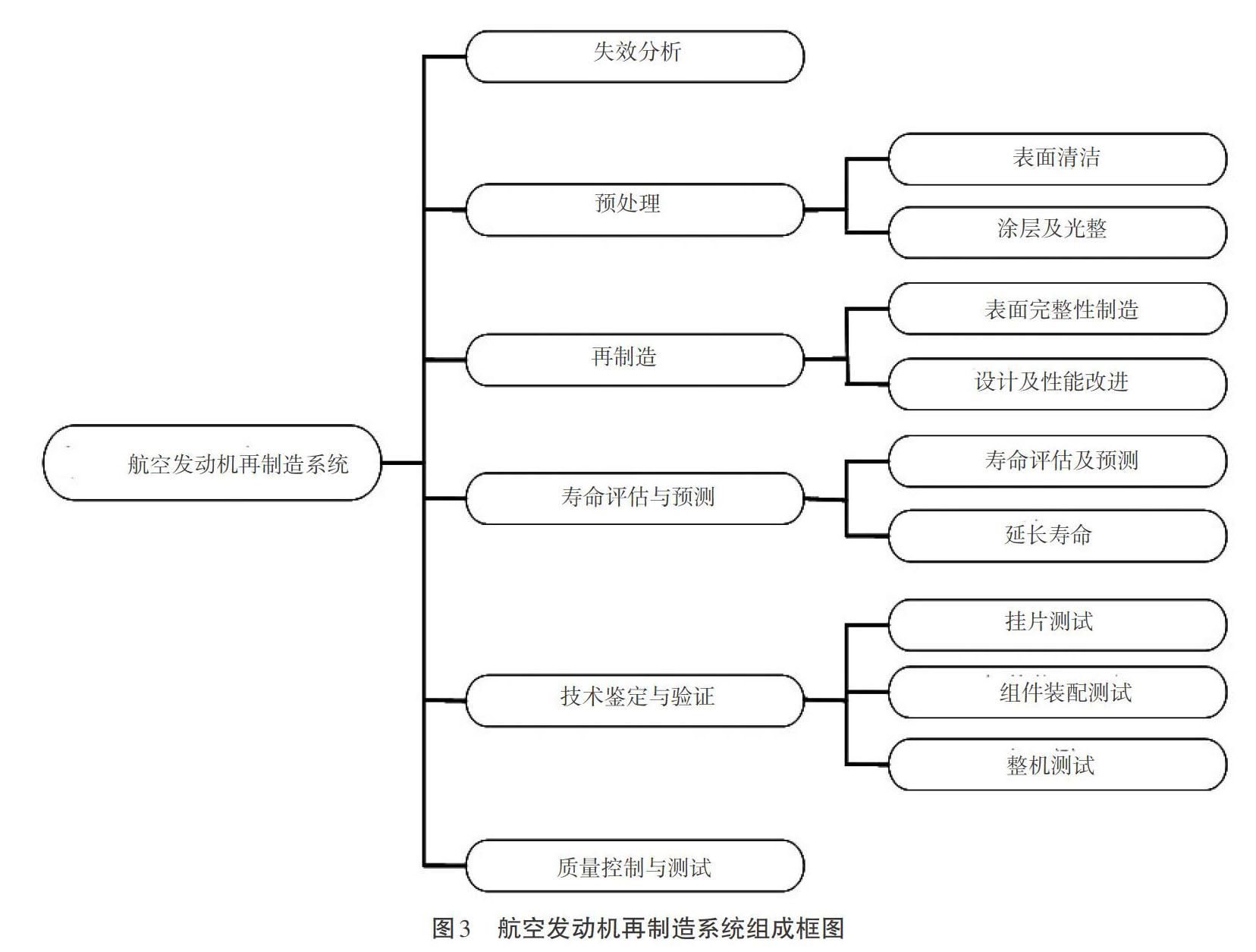

从技术角度分析,航空发动机再制造系统是一个复杂的技术集群,其框架为“失效分析+预处理+再制造+寿命评估与预测+技术鉴定与验证+质量控制与测试”,其主要元素和子元素如图3所示。

航空发动机再制造系统的构成元素的功能如下。

失效分析是再制造的基础,其任务是调查失效的根本原因,彻底了解失效机理,制定可行、可靠和经济的再制造计划。

预处理是指清除污垢、积碳、氧化物和腐蚀,去除旧的废涂层和电镀,并为后续的再制造做好准备。

再制造工序包括两个方面:表面完整性制造和设计及性能改进。表面完整性制造是指通过使用焊接、钎焊和热喷涂等再制造技术,修复表面损伤,改善表面完整性。设计及性能改进是指采取一定的措施来提高组件的可靠性及其他性能。

寿命评估与预测的目的是通过开发、使用寿命评估方法和翻新技术,以恢复材料性能,最大限度地延长航空发动机部件的安全使用寿命。

技术鉴定与验证指进行挂片测试(测试微观结构)、组件装配测试(评估振动、热疲劳特性以及进行超温、超速测试)和整机测试(进行加速发动机测试),从而确保技术和组件的安全性和可靠性。

质量控制和测试工序是采取先进的检测技术和质量控制措施,以确保表面质量、表面完整性和工作性能。

航空发动机再制造系统的工艺流程如图4所示。从图4可知,其工艺流程具体包括无损拆卸、分类清洗、坚定、再制造加工或更换新件、组装、整机测试、检测等[23]。

4 应用实例

航空发动机部件在使用过程中,不可避免地会出现裂纹、氧化、腐蚀、磨损、变形和材料退化等表面损伤。为了提高表面完整性,可采用航空发动机再制造系统。研究者借助航空发动机关键部件的修复实例,简要说明航空發动机再制造技术的使用。

4.1 示例1:压气机叶片/风扇的叶尖修理

尖端腐蚀和异物损坏(FOD)是压气机叶片/风扇较为常见的损伤方式。国外航空发动机制造和维修企业如MTU、Chromalloy等已经掌握叶片部件修复的相关技术,大都采用激光熔覆和自适应磨削加工相结合的修复方法,叶片修复后的精度和性能良好[24]。

4.2 示例2:涡轮导向叶片的边缘修复

涡轮导向叶片一般处于高温环境,采用的材料为熔点较高的金属。钎焊具有加热温度低、修复后部件变形较小、接头残余应力小等优点,适合焊接难熔化的金属,因而在受损的航空发动机和燃气轮机涡轮导向叶片的维修中被广泛应用[25]。

4.3 示例3:燃烧室内衬的补丁修复

由于高温气体对热端部件的氧化,燃烧室内衬的常见破坏方式是热腐蚀、热疲劳和局部热点、开裂和材料缺失。贴片焊接修复用于修复大面积燃烧衬垫的表面损伤。

4.4 示例4:燃油喷嘴导叶的裂纹修复

燃油喷嘴导叶的热疲劳和裂纹通过宽间隙钎焊、固溶热处理、TBC应用加工进行原始轮廓的加工再制造。

4.5 示例5:高压涡轮叶片的尖端修复

热-机械疲劳裂纹和叶尖腐蚀是高压涡轮叶片的常见损伤方式。航空发动机的高涡损伤叶片可采用激光熔覆、再生热处理、TBC应用、放电加工等方式,基于原始轮廓的长度来进行再制造[26]。

5 结语

提高表面完整性是再制造技术的主要研究方向,而再制造技术是绿色制造技术发展的新方向。随着当代科学技术的迅速发展,越来越多的新材料(如单晶高温合金和复合材料)、结构(如整体叶盘或环)和工艺(如线性摩擦焊和激光喷丸)被用于先进的高性能航空发动机,未来随着航空航天工业的大发展,大量的报废产品为再制造技术的发展提供了巨大的机遇。

参考文献:

[1] Field M, Kahles J F. Review of surface integrity of machined components[J]. Annals CIRP,1971(20):153-163.

[2]杜东兴.表面改性与完整性对钛合金疲劳行为的影响[D].西安:西北工业大学,2014.

[3]黄新春,张定华,姚倡锋,等.镍基高温合金GH4169磨削参数对表面完整性影响[J].航空动力学报,2013(3):621-628.

[4]张铁茂.金属切削学[M].北京:兵器工业出版社,1991.

[5]J. C. Williams, E. A. Starke. Progress in structural materials for aerospace systems[J].Acta Mater.,2003(19):5775–5799.

[6] Bin-shi Xu. Green remanufacturing engineering and its development strategy in China[J]. Frontiers of Engineering Management,2016(2):102-106.

[7] Qiao Xiang, Yong He, Ting-hong Hou. An exploration of surface integrity remanufacturing for aeroengine components[J].Frontiers of Engineering Management,2016(2):107-114.

[8] Smith S, Melkote S N, Lara-Curzio E, et al. Effect of surface integrity of hard turned AISI 52100 steel on fatigue performance[J]. Materials Science and Engineering: A,2007(12):337-346.

[9] Mantle A L, Aspinwall D K. Surface integrity and fatigue life of turned gamma titanium aluminide[J]. Journal of Materials Processing Technology,1997(3):413-420.

[10] Krzyzanowski M, Bajda S, Liu Y, et al. 3D analysis of thermal and stress evolution during laser cladding of bioactive glass coatings[J]. Mech. Behav. Biomed. Mater,2016(59):404-417.

[11] Muwala G, Karmakar D P, Nath A K. In-process detection of microstructural changes in laser cladding of in-situ Inconel 718/TiC metal matrix composite coating[J]. Alloys Compd,2018(740):545-558.

[12]Ellison K A, Lowden P, Liburdi J, et al. Repair joints in nickel-based superalloys with improved hot corrosion resistance [C]//Proceedings of International Gas Turbine and Aeroengine Congress and Exposition. 1993.

[13]魯世红,吴天睿,高国强,等.超声波喷丸表面强化技术研究与应用进展[J].航空制造技术,2016(4):24-27.

[14]黄志超,吕世亮,谢春辉,等.先进喷丸表面改性技术研究进展[J].材料科学与工艺,2015(3):57-61.

[15] Yoshihiro W , Kaneshi H ,Mitsuru H. Effect of ultrasonic shot peening on fatigue strength of high strength steel[C]//Proceedings of ICSP 8th, Munich.2002.

[16] Kaneshi H. Searching for the most suitable condition and the suggestion of each application in ultrasonic shot peening[C]//Proceedings of ICSP 8th, Munich.2002.

[17]王越.现代先进焊接技术研究进展及应用现状[J].中国化工贸易,2015(1):137.

[18]李凯,王飞,张超,等.钎焊涂层工艺的研究进展[J].热加工工艺,2017(13):19-22.

[19]Hart R.V,Gayter H. Recovery of mechanical properties in nickel alloy by re-heat treatment[J]. Journal Institute of Metals,1968(96):338.

[20]Koul A K, Castillo R. Assessment of service-induced microstructural damage and its rejuvenation in turbine blades[J]. Metallurgical Transactions A,1988(8):2049-2066.

[21] Lvova E, Norsworthy D. Influence of service-induced microstructural changes on the aging kinetics of rejuvenated Ni-based superalloy gas turbine blades[J]. Journal of Materials Engineering Performance,2001(3):299-313.

[22]徐滨士,谭俊,陈建敏.表面工程领域科学技术发展[J].中国表面工程,2011(2):1-11.

[23]王莉莉,陈云翔,王政.再制造工程在某型军用航空发动机上的应用[J].航空制造技术,2009(6):69-71.

[24]王浩,王立文,王涛,等.航空发动机损伤叶片再制造修复方法与实现[J].航空学报,2016(3):1036-1048.

[25]张胜,李晓红.发动机热端部件焊接修复技术的研究应用进展[J].航空制造技术,2009(9):61-62.

[26]吴业琼,向巧,何勇,等.浅论航空发动机涡轮转子叶片再生熱处理的主要技术路径[J].金属热处理,2015(11):176-178.