纯电动汽车再生制动与ESC液压制动协调控制

2020-12-05徐益胜顾家鑫

朱 波, 陈 超, 徐益胜, 顾家鑫

(1.合肥工业大学 汽车工程技术研究院,安徽 合肥 230009; 2.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 3.连云港长和游乐设备有限公司,江苏 连云港 222001; 4.合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

汽车尾气排放对于环境的压力越来越大,石油作为不可再生资源日益缺乏,各国对于汽车尾气排放、保护环境节约资源的要求越来越高,居民对于高油价的担忧也越来越大。综合考虑自然环境、国家要求、居民生活等因素,发展新能源汽车十分必要。同时,纯电动汽车、混合动力汽车的市场也越来越大。研究表明,汽车在城市工况下行驶,大概有1/3~1/2的能量在制动过程中转化为热能消耗[1-2]。大部分电动汽车配有制动能量回收系统,其作为电动汽车的核心技术之一,在电动汽车制动过程中把一部分动能转化为电能储存在电池中,降低了百公里能耗,提高了电动汽车的续驶里程。因此,在全球范围内,大部分汽车厂、汽车零部件供应商、高校及研究院把制动能量回收系统作为关键技术进行研究[3-4]。

电机回馈制动力在汽车制动时提供了一定的制动力,为了保证汽车制动的安全性,仍然需要液压制动力参与制动。传统车辆的制动系统制动踏板与液压制动系统是非解耦的,要满足在制动过程中电机回馈制动与液压制动协调控制,提高制动能量回收效率,解耦式的线控制动系统具有重要意义[5-7]。丰田公司基于线控制动系统,制造了电子控制制动系统(electronically controlled brake,ECB)的制动能量回收系统,并成功应用在Prius商业车上[8]。

本文在线控制动系统的基础上,制定了电机回馈制动与液压制动协调控制策略,采用电子稳定控制器(electronic stability controller,ESC)系统对液压制动力进行精确调节,协调控制各个车轮轮缸的制动力,保证汽车在不同路面上的制动安全性与稳定性,并进行仿真分析。仿真结果显示,在不同的制动强度下,电机回馈制动力能够和液压制动力协调控制,共同满足制动需求,并回收部分制动能量。当车轮有抱死趋势时,ESC液压制动能够动态调节轮缸制动力,防止车轮抱死。

1 纯电动汽车制动系统结构

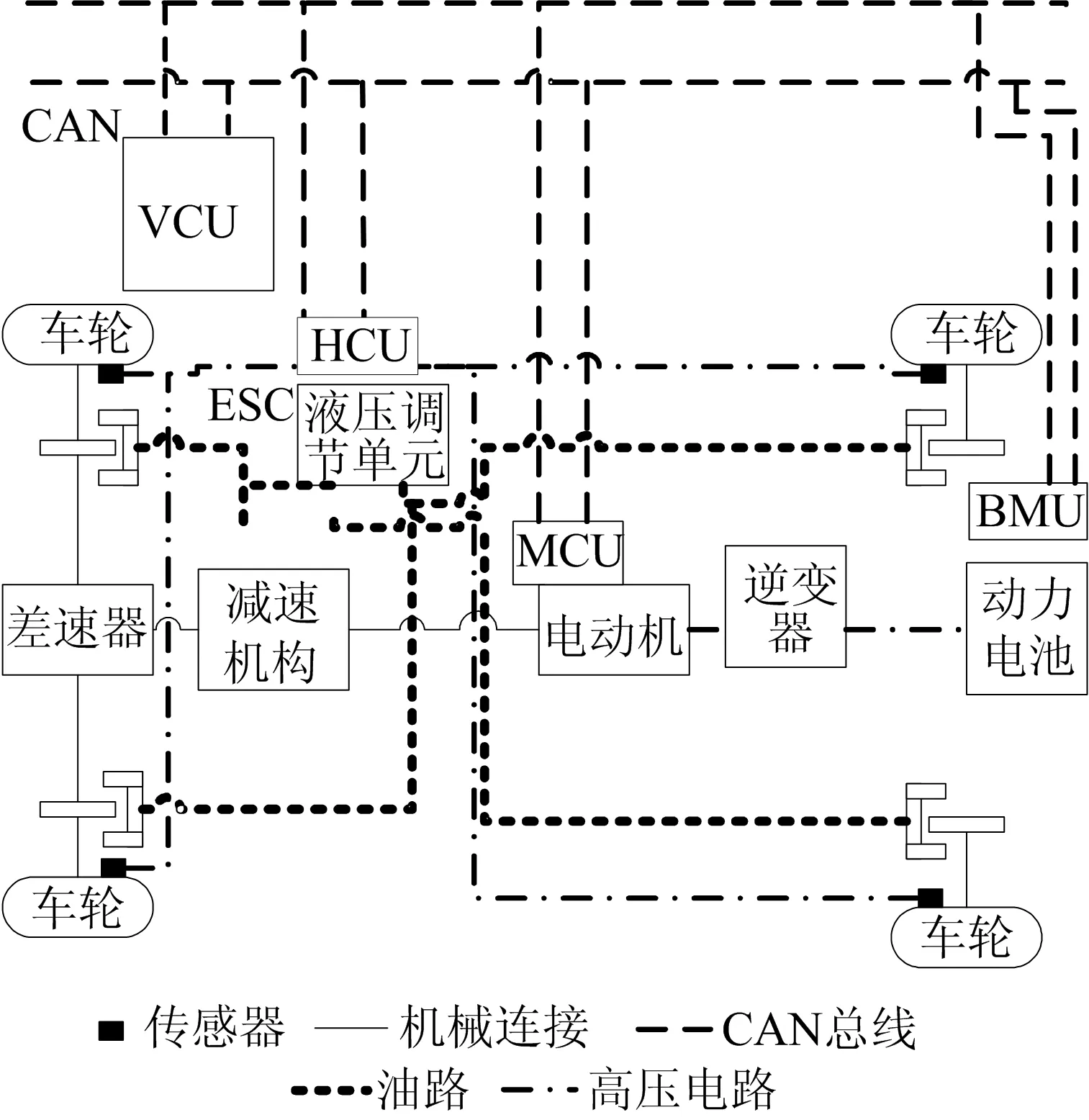

本文所研究的前轮驱动纯电动汽车制动系统结构如图1所示。制动时液压调节单元(hydraulic control unit,HCU)采集制动踏板开度、轮速等信息,并将其传递给整车控制器(vehicle control unit,VCU),VCU根据电池当前状态与电机状态分配电机制动力与液压制动力;电机控制器控制电机施加制动扭矩,通过减速机构、差速器传递到驱动轮;ESC液压调节单元调节施加于4个车轮的液压摩擦制动力,通过液压管路传递到车轮的液压轮缸,实现液压制动。其中,ESC液压管路采用X型布置,右前轮液压轮缸与左后轮液压轮缸采用同一液压管路;左前轮液压轮缸与右后轮液压轮缸采用同一液压管路。

图1 纯电动汽车制动系统结构

2 仿真建模

2.1 整车模型

本文采用AMEsim 15自由度整车模型,包括车身横摆角、车身俯仰角、车身侧倾角、车辆重心的绝对位移、四轮沿垂向跳动、四轮绕轮心转动、转向系统沿侧向自由度[9]。主要涉及车辆的动力学方程为:

(1)

其中,Tm为电机扭矩;α为道路坡度;m为车辆质量;G为车辆重力;f为滚动阻力系数;A为车辆迎风面积;CD为空气阻力系数;v为车辆速度;δ为车辆旋转质量换算系数;a为车辆加速度;R为车轮滚动半径;i为减速器传动比;ηT为减速器传动效率。

2.2 电池模型

本文采用的电池组由多个电池元件串联、并联组成。单个电池容量参数设为70 A·h、电压参数设为3.65 V、内阻参数设为0.066 1 Ω。1个分支中串联的电池元件数量为96,并行的分支数量为2。电池的荷电状态(state of charge,SOC)是描述电池电量状态的一个重要参数,代表电池剩余容量和电池额定容量的比值。SOC的表达式[3]如下:

(2)

其中,SOCinit为电池初始SOC;CN为电池的等效电容。在进行工况仿真过程中,电池的初始SOC值设为95%,当SOC值降低到5%时,仿真停止。

2.3 电机模型和ESC液压控制单元模型

本文采用交流感应电机为模型,利用一阶惯性延时模型来模拟电机转矩输出特性,其转矩输出和电机功率分别为:

Tm=Tlim/(1+trs)

(3)

Pm=Tmω

(4)

其中,Tm为电机实际转矩;tr为时间常数;Tlim为电机在当前转速、电池SOC约束下所能提供的最大转矩;ω为电机转速;Pm为电机功率。

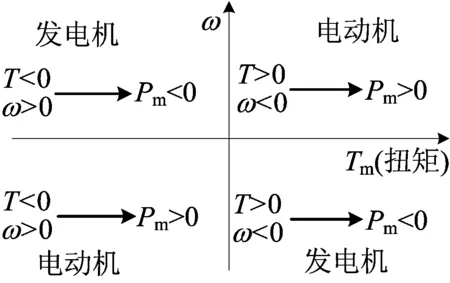

电机工作模式如图2所示。当Pm>0时,电动机处于电机驱动的工作模式;当Pm<0时,电动机处于发电的工作模式。

在AMEsim中建立ESC液压模型,如图3所示。

该模型能够实现对车轮轮缸主动增压。当驾驶员没有踩下制动踏板时,制动主缸的输入压力为0,ESC控制电机驱动柱塞泵,使蓄能器里的制动液通过吸入阀、增压阀进入制动轮缸,同时ESC控制限压阀关闭,减压阀保持初始关闭的状态。

由于本文模型采用X型管路布置,2个车轮共用1个柱塞泵,2个柱塞泵共用1个电机,对于不需要主动增压的车轮,ESC控制增压阀的关闭,实现对需要的轮缸进行增压。

图2 电机工作模式

图3 ESC液压模型

ESC模型具有车轮防抱死的功能,当驾驶员踩下制动踏板时,实现对轮缸的增压、保压、减压[10-12]。ESC系统进行增压时与常规过程相同,主缸压力上升,ESC控制单元保持初始状态,制动液通过限压阀、增压阀进入轮缸,吸入阀、减压阀保持初始关闭状态。进行保压时,只需控制增压阀关闭,此时轮缸内的制动液保持不变,轮缸压力也保持不变。进行减压时,控制增压阀关闭,同时打开减压阀,制动液通过减压阀流入蓄能器,实现轮缸的减压。

3 再生制动与液压制动协调控制策略

3.1 基于ECE法规的前后轴制动力分配策略

基于ECE法规的前后轴制动力分配策略是以ECE法规线为界限,在保证制动安全性的前提下分配前、后轴制动力,以得到最佳的制动力分配策略,并尽可能地回收制动能量。其制作力分配如图4所示。

图4 基于ECE法规前、后轴制动力分配

3.1.1 I曲线

图4中,I曲线是在不同附着系数路面下,汽车前、后车轮同时抱死时前、后轮制动器制动力的关系曲线,由下列公式确定:

Fbf+Fbr=φG

(5)

(6)

消去φ得到前、后轮制动器制动力的分配关系,由此确定出I曲线。该分配关系为:

(7)

其中,Fbr、Fbf分别为前、后轮制动器制动力;φ为路面附着系数;G为汽车重力;hg为汽车质心高度;a、b分别为汽车质心至前、后轴中心线的距离;L为汽车前后轴的距离。

3.1.2ECE法规曲线

ECE法规规定,对于φ在0.2~0.8之间的各种车辆,要求制动强度为:

z≥0.1+0.85(φ-0.2)

(8)

(9)

图4中,ECE法规规定的最小后轮制动力曲线可由下式确定:

0.85Fbf+0.07Gb/L=0

(10)

3.1.3 前后轴制动力分配曲线

(1) 确定路面附着系数φlimit。φlimit为在ECE法规下前轴提供最大制动力单独制动所要求的最低路面附着系数。φlimit值是z1与zA相等时的路面附着系数值,z1为在各路面附着系数φ下前轴单独制动可以产生的最大制动强度值,zA为ECE法规分配下与X轴交点处的制动强度值。z1、zA的表达式为:

(11)

(12)

由于φlimit值比较小,大部分路面的附着系数大于φlimit值,一般在冰、雪覆盖的极端路况下路面附着系数小于φlimit值。

(2) 路面附着系数φ≥φlimit。汽车通常行驶的道路包括沥青路、混凝土路、砾石路和土路等,这些路面的附着系数一般都大于φlimit。车辆在相对较高的φ路面上行驶,制动强度通常是小强度和中等强度的制动,此时汽车制动应尽可能地回收能量;当在高强度制动时,减小制动距离,防止车轮抱死,保持制动稳定性是制动控制策略的首要目标。本文根据制动强度分配前后轴制动力,以达到制动能量的最大回收,同时保持汽车制动稳定性。

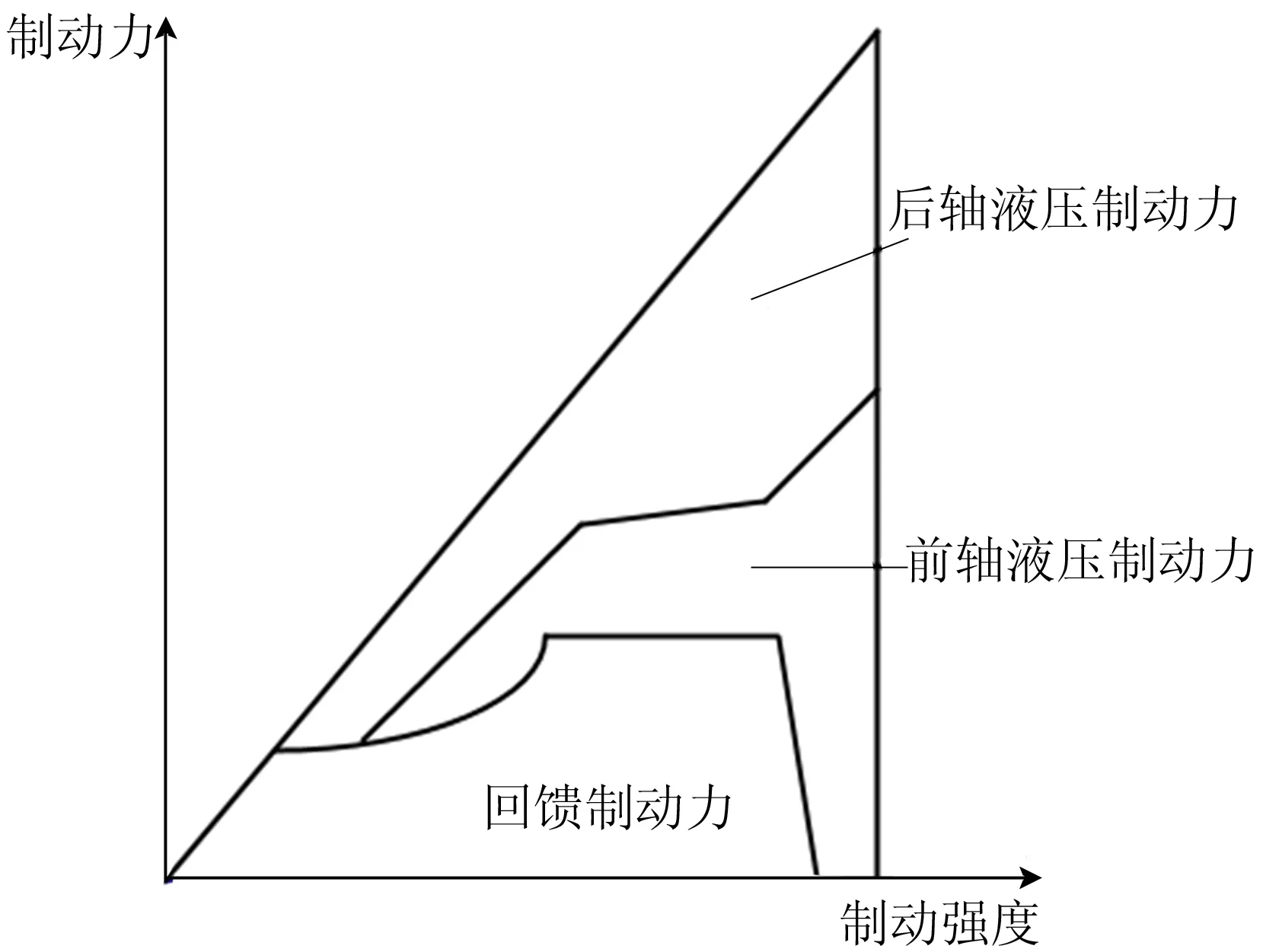

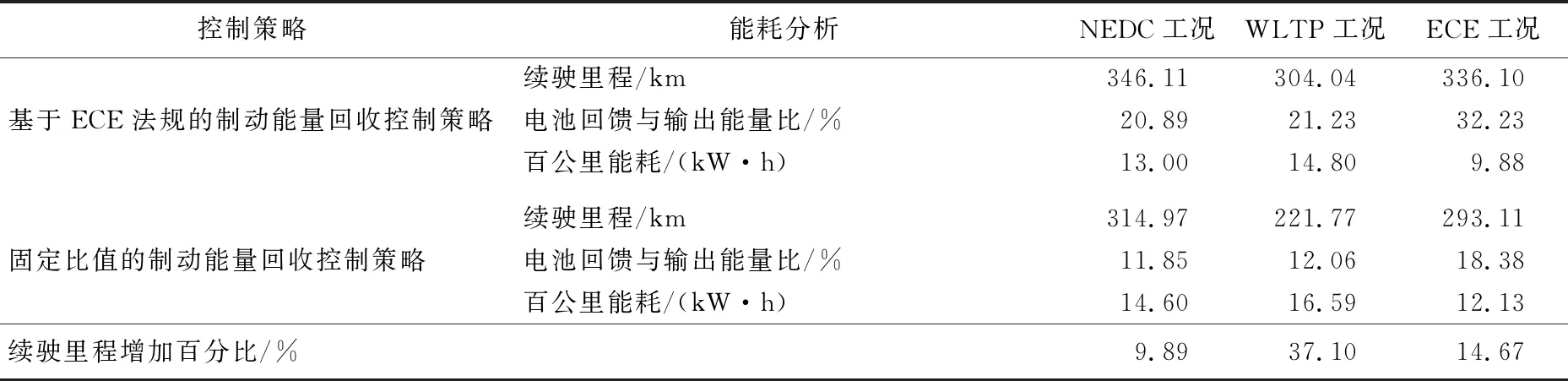

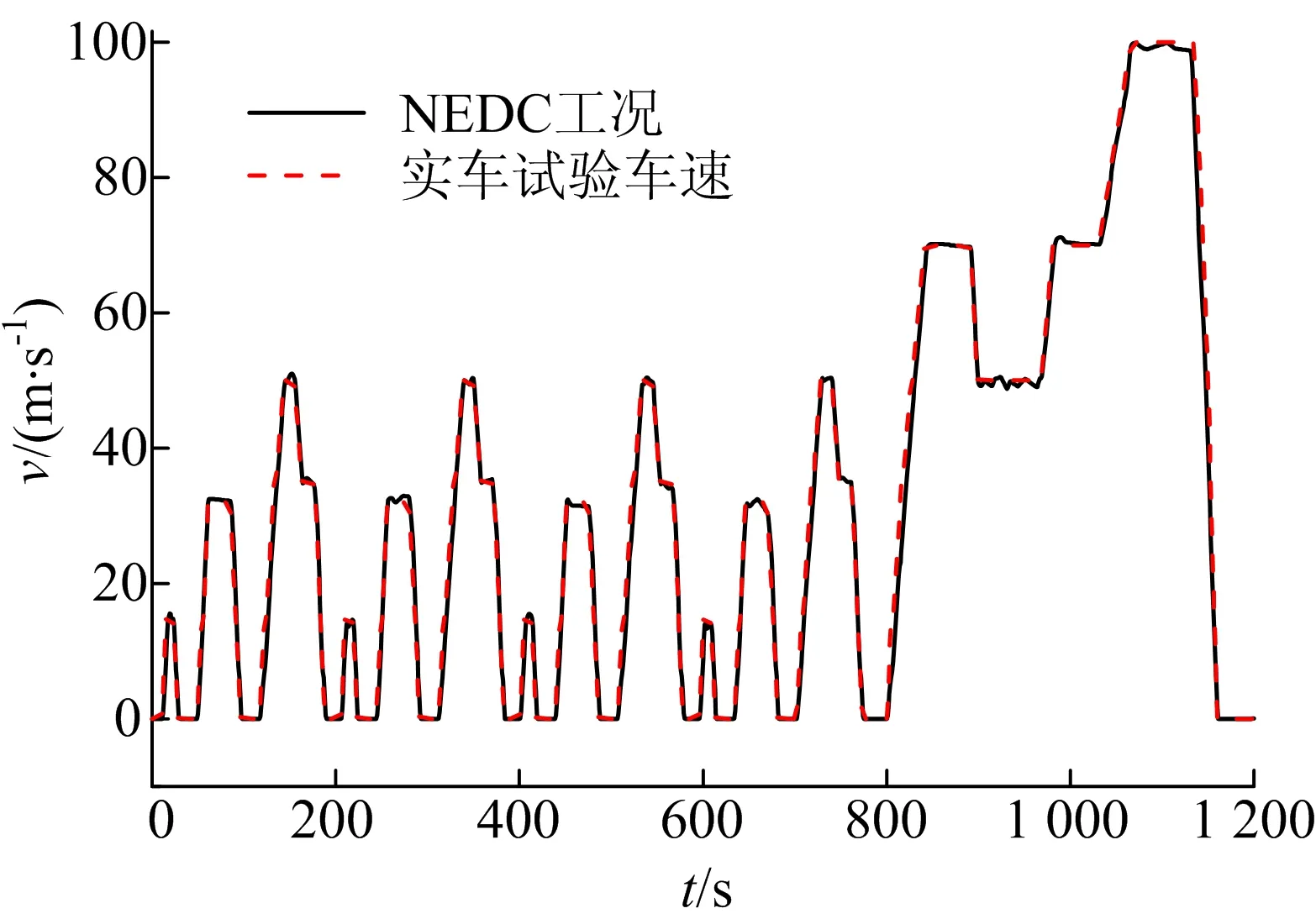

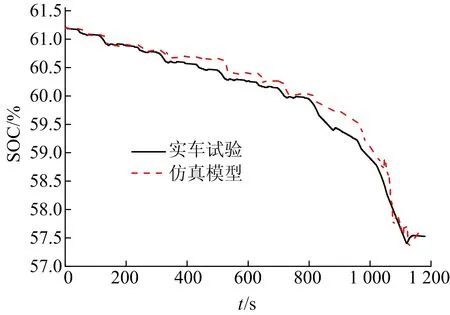

当z (13) 其中,Ff为前轴制动力;Fr为后轴制动力;Freq为电机再生制动力。 当zA≤z (14) zB为在附着系数φ确定下前轮抱死曲线与ECE法规曲线相交点处的制动强度,则有: (15) 前轴制动力达到了前轴抱死f曲线,后轴制动力没有达到后轴抱死r曲线,此时汽车的制动强度小于附着系数φ。 当zB≤z (16) 当z≥zC时,前后轴制动力按前后轴同时抱死的理想I曲线分配,以保证汽车在紧急制动过程中的稳定性。 (3) 路面附着系数φ<φlimit。路面附着系数小于φlimit值的路面一般为冰、雪路面这种极端工况下的路面。在这种路面上行驶,汽车最重要的考虑因素是安全,汽车通常是低速行驶,电机转速低,制动过程的可回收能量少,电机回馈制动力控制困难。因此,在这种低附着路面系数下,电机低转速,不考虑制动能量回收。 汽车总需求制动力由电机回馈制动力和液压制动力组成,如图5所示。需求制动力由制动踏板的制动强度决定。由于本文讨论的纯电动汽车是前轮驱动,电机回馈制动力与液压制动力的分配是在前轴制动力上的分配,即 Tfneed=Treg+Tfric (17) 其中,Tfneed为前轴所需制动力矩;Treg为电机回馈制动力矩;Tfric为前轴液压制动力矩。为了提高制动能量回收率,在制动强度较小时,电机回馈制动力能够满足前轴制动力需求,前轴制动力仅由电机提供。当电机制动力不能满足前轴制动力需求时,通过ESC液压系统给车轮提供液压制动力。 图5 回馈制动力和液压制动力分配 ESC液压系统具有在制动过程中防止汽车车轮抱死的功能,同时具有在汽车转弯时主动控制车轮、保持车身稳定的功能。由于电机回馈制动力同时给前轴2个车轮提供制动力,在汽车转弯过程中电机回馈制动力对保持车身稳定作用不大。因此,在汽车转弯过程中单独由ESC液压系统控制车身稳定。由于汽车在制动过程中车轮可能发生抱死现象,在增加电机回馈制动力的基础上,液压制动力弥补了电机及回馈制动力对制动需求的不足,当车轮有抱死趋势时,通过ESC调节液压制动力,防止车轮抱死。本文采用车轮角加速度辅助参考滑移率的控制方法控制ESC中的液压制动力。 ESC防抱死控制逻辑门限值控制循环如图6所示。其中,v为实际车速;vw为车轮轮速;A为车轮角加速度;s为液压轮缸增压、保压、减压状态;p为制动压力;t为时间。 图6 车轮防抱死控制过程示意图 当车辆制动时,轮缸内的制动压力上升,车轮经过一定延迟时间后,轮速开始下降,此时轮角加速度为负值,且绝对值随着压力增加不断增大。当车轮角加速度小于A1(A1为负值)门限时,开始进入防抱死控制。为了避免车辆在稳定区域内过早进入减压阶段,还要对比参考滑移率。若滑移率低于设定值,本文的滑移率设定在0.2,则说明车轮还处于稳定区,应保压,以使车轮充分制动;否则开始减压。减压后,车轮角加速度开始回升,高于门限值A1,进入保压,直到轮角加速度超过A2;为了使车轮停留在稳定区域内的时间尽量长,采用阶梯增压方式,直到轮角加速度再次低于A1。 基于上述制动力分配算法,根据制动踏板开度可以得到驾驶员制动力需求,根据此时车辆车速判别车辆进入哪种制动控制模式。若车速小于控制门限值,则进行常规液压制动;若车速大于控制门限值,判断其是否进入紧急制动,紧急制动不进行能量回收,只采用液压制动力,否则进入再生制动控制。再生制动控制逻辑如图7所示。 图7 再生制动控制逻辑 在AMEsim中建立了仿真模型,包括驾驶员模型、整车动力学模型、动力传动系统、电机和电池模型、VCU模型。部分模型具体建模参照本文第2节。 为了测量控制策略的能量回收效率,采用如下公式进行计算: ηreg=(Ereg/Erecoverable)×100% (18) (19) (20) 其中,t0为制动初始时间;t1为制动终止时间;U为电池输出电压;I为电池充电电流。 仿真主要是在不同制动强度下,电机回馈制动与液压制动协调控制下,考察本文制动控制策略的制动能量回收效率。车辆从100 km/h开始减速制动到0,电池的初始SOC值设为95%。路面附着系数采用0.8,车辆制动强度范围在0.1~0.7之间,制动能量回收效率按(18)~(20)式计算,仿真结果见表1所列。 观察采用基于ECE法规的制动能量回收控制策略和固定比值的制动能量回收控制策略的仿真结果,可以看出,基于ECE法规的制动能量回收控制策略的能量回收效率高于固定比值的制动能量回收控制策略,且制动减速度越小,效果越明显。这是由于当制动减速度大到一定值后,电机回馈制动力达到最大,回收的能量在两者控制策略下相差不大。 表1 车辆在100 km/h速度时不同制动减速度的回收效率 同时,车辆减速度变大,可回收的能量有增加的趋势,主要原因是滚动阻力和空气阻力消耗的能量减少;但电池回收的能量较少,这是由于根据控制策略,车辆减速度变大,电机回馈制动力矩不能满足制动需求,液压制动力矩参与制动,制动能量回收效率越低。当车辆的制动减速度大于7 m/s2时,考虑制动安全性,电机回馈制动退出,采用ESC液压制动。 在较低附着系数路面下车轮在制动过程中容易抱死,为了验证本文ESC液压制动与电机回馈制动协调控制过程中ESC对防止车轮抱死的控制,对在附着系数0.5的路面上,车辆从100 km/h制动到0的工况进行仿真,结果如图8所示。 图8 ESC防抱死控制过程 车辆以5 m/s2的减速度开始减速,此时液压制动力和电机制动力同时作用,并协调控制;在2.9 s时,电机制动力开始波动,液压制动力随即开始协调控制,左前轮滑移率增大,ESC液压制动开始防抱死控制,在主缸压强不变的情况下,动态调节左前轮的增压阀和减压阀信号,调节轮缸压力,防止车轮抱死。整个过程协调控制,保证了车辆制动过程的平稳与安全,验证了本文模型和控制策略的可靠性。 为了验证本文的制动能量回收控制算法对整车控制及续驶里程的影响,本文分别在NEDC工况、WLTP工况、ECE工况下进行了仿真验证。在各工况下的部分仿真结果如图9所示,包括工况数据、车辆的行驶距离、行驶车速、电池的充放电情况、SOC值。仿真结果表明,在本文提出的控制策略下,车辆能够很好地跟随工况,同时在车辆制动过程中能够回收部分能量。图9中,电池消耗能量为电池输出能量减去电池输入能量,输出能量为正值,输入能量为负值。 在不同工况下,本文制动能量控制策略与前后轴固定比值控制策略下,车辆的续驶里程、百公里能耗、电池回收的能量占消耗能量的比值结果见表2所列。 图9 不同工况的部分仿真结果 表2 不同控制策略的能量回收潜力 由表2可知,采用本文控制策略,续驶里程在NEDC工况下提高了9.89%,在WLTP工况下提高了37.10%,在ECE工况下提高了14.67%。 为了验证本文制动能量回收控制策略,在转毂试验台上进行了NEDC工况的实车试验。试验场景如图10所示,使用INCA读取整车车速以及电池的SOC值。本文选用一个NEDC工况的实车试验数据进行分析,然后采用模型中相应的数据进行对比分析。 NEDC工况实车试验车速跟随曲线如图11所示。从图11可以看出,试验过程中实车车速能够很好地跟随NEDC工况。 图10 试验场景 NEDC工况实车试验与仿真的SOC曲线如图12所示。从图12可以看出,实车试验在一个NEDC工况下,电池的SOC值从61.207下降到57.523;仿真模型在同一工况下,电池的SOC值从61.207下降到57.584。下降趋势基本吻合,验证了仿真模型及仿真结果的准确性,同时验证了本文制动能量回收控制策略能够很好地实现能量回收。 图11 NEDC工况实车试验车速跟随曲线 图12 NEDC工况实车试验与仿真的SOC曲线 (1) 本文采用基于ECE法规的前后轴制动力分配策略,相比于前后轴固定比值的制动力分配策略,提高了制动能量的回收效率,降低了百公里能耗,在NEDC工况、WLTP工况、ECE工况下分别提高了9.89%、37.10%、14.67%的续驶里程。 (2) 为了保证制动安全和稳定,同时尽可能多地回收制动能量,采用电机回馈制动和ESC液压制动协调控制,共同满足制动需求。仿真结果表明,当电机回馈制动力不满足制动需求时,液压制动力参与制动,弥补不足的制动力;当满足总制动力需求时,则全部由电机回馈力提供。 (3) ESC液压控制采用了逻辑门限值控制,防止车轮在制动过程中出现抱死,从而影响制动安全性。仿真结果表明,在有电机回馈制动力参与的情况下,车轮出现抱死趋势时,ESC液压单元仍能动态地协调控制液压制动力。 (4) 本文建立了整车仿真模型和控制策略模型,对协调控制策略进行了仿真验证。仿真结果表明,车辆从100 km/h制动到0,制动减速度在6 m/s2以下,制动能量回收效率在46%以上。 (5) 进行实车试验,对比分析了部分试验结果与仿真结果,验证了仿真结果的准确性,并验证了本文制动能量回收控制策略能够很好地实现能量回收。3.2 电机回馈制动力与液压制动力的分配

3.3 ESC液压控制策略

3.4 协调控制策略

4 仿真结果与分析

4.1 不同强度下制动能量回收仿真结果与分析

4.2 制动过程防抱死控制仿真结果与分析

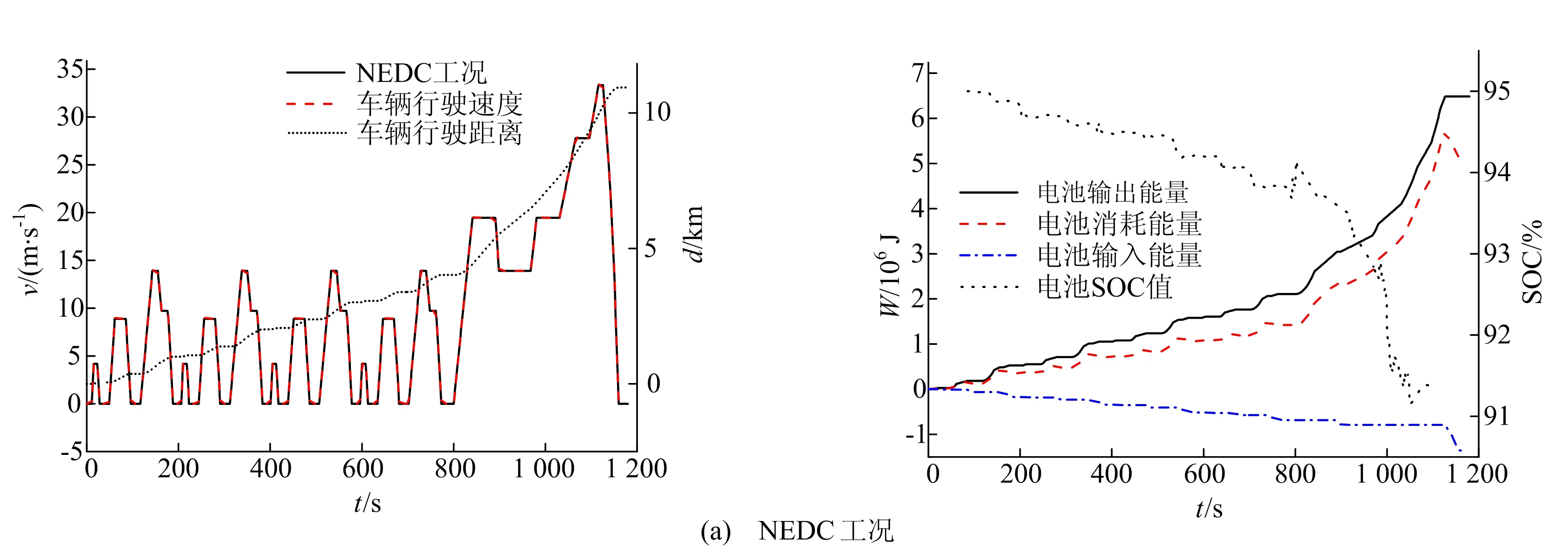

4.3 制动能量回收潜力仿真结果与分析

5 实车试验及结果分析

6 结 论