固态锂电池中的机械力学失效及解决策略

2020-12-05梁宇皓范丽珍

梁宇皓 范丽珍

(北京科技大学,新材料技术研究院,北京 100083)

固态锂电池中电极材料与固态电解质的力学性能对于电池的机械稳定性有重要影响, 如果电池内部的应力超过材料的强度, 则会在固态电池内部发生不同规模、不同组分的机械力学失效, 从而严重恶化电池的电化学性能. 本文从提高固态电池机械稳定性的角度出发, 阐述了固态电池中各组分的力学性能对固态电池机械稳定性的影响, 并分析了影响材料力学性能的因素. 另外, 固态锂电池在电池充放电过程中出现的机械力学失效问题, 包括电极材料/电解质的破裂/断裂、电极与电解质的接触损失以及由于锂枝晶引发的电池短路等, 也在综述中被讨论. 最后, 总结了目前解决固态锂电池中机械力学失效的一些常用策略, 并对未来该领域的研究方向进行了展望. 本文讨论的固态锂电池中的机械力学失效以及解决策略将有助于研究人员构筑高能量密度、长寿命、更安全的固态锂电池.

1 引 言

由于化石能源的日益枯竭以及其带来严峻的环境问题, 清洁可再生能源的转换以及储存受到人们的广泛关注. 锂离子电池作为应用最广泛的储能设备之一, 被广泛应用于电子产品、电动汽车、间歇性大规模可再生能源储能(风能、太阳能)等领域, 锂离子电池的发展是未来能源革命的关键环节之一[1,2]. 随着锂离子电池的深入广泛应用, 特别是在电动汽车领域, 对锂离子电池的能量密度和安全性也提出了更高的要求. 然而, 目前商业化的锂电池其能量密度已经将要达到材料的极限, 很难在300 Wh/kg 的基础上进一步有所突破[3]. 同时, 商业化的锂离子电池均采用有机液体电解质, 而有机电解质不仅仅容易产生漏液现象, 而且其易燃易挥发的缺点在锂电池短路或者热失控的情况下极易发生爆炸, 这极大地限制了锂离子电池的应用[4,5].固态锂电池由于采用固态电解质, 使其安全性能得到了显著的提高, 同时搭配锂金属负极和超薄固态电解质的固态锂金属电池, 具有实现高能量密度和高功率的潜力. 因此, 固态锂电池被视为下一代锂离子电池潜有力的候选者之一, 受到学术界和产业界的密切关注[6,7].

固态电解质通常可以分为聚合物固态电解质、氧化物固态电解质和硫化物固态电解质, 其中氧化物固态电解质和硫化物固态电解质可以统称为无机固态电解质[8]. 聚合物电解质一般由聚合物基体和锂盐固溶形成, 与无机固态电解质相比, 其具有可塑性较好、黏性高、易于加工等优点, 但其同时也存在电化学窗口窄、室温离子电导率低、离子迁移数较低等缺点. 常见的聚合物基体包括poly(ethylene oxide) (PEO), poly(acrylonitrile) (PAN),poly(vinylidene fluoride) (PVDF), poly(methyl methacrylate) (PMMA)等, 其中PEO 由于具有杰出的锂盐溶解能力和与电极的相容性被广泛研究, 成为最常用的聚合物固态电解质基体[9,10]. 氧化物固态电解质按照晶体类型通常可以分为NASICON 型 (例如Li1.5Al0.5Ge1.5(PO4)3(LAGP), Li1.3Al0.3Ti1.7(PO4)3(LATP)), 石榴石型 (Li7La3Zr2O12(LLZO)), 钙钛矿型(L5La3Ti2O12(LLTO))电解质[11,12]. 硫化物电解质可以分为玻璃(玻璃-陶瓷)相 (Li2S-SiS2和Li2S-P2S5), 硫银锗矿Li6PS5X (X =Cl, Br 和I), Li10GeP2S12以及thio-LISICON型电解质[13]. 总体上看, 无机固态电解质相比聚合物固态电解质拥有更高的离子电导率, 但是无机固态电解质的生产成本较高、机械加工性能以及与电极的相容性较差, 制约了其大规模产业化应用[14].

尽管理论上固态锂电池相比于传统的液态电池在安全性和能量密度等方面体现出诸多优势, 但是, 目前固态锂电池仍然面临循环性能差、电极/电解质界面阻抗大等问题[15]. 全固态锂电池中材料的物理性质和化学性质对电池的电化学性能有决定性的影响. 物理性质包括电导率、热稳定性、力学性能等, 化学性质主要体现在材料的化学稳定性和电化学稳定性[16]. 为了解决固态锂电池中存在的上述问题, 提升固态锂电池的性能, 目前研究人员主要通过提升固态电解质的电导率、构筑高导通且稳定的电解质/电极界面等手段来加快锂离子的输送, 从而减小电池内阻. 其中对于电极/电解质界面问题的研究主要集中于提升材料的化学/电化学稳定性以及单纯的改善材料间的物理接触, 并取得了瞩目的成果[17,18]. 然而, 力学性能作为固态材料的重要物理性能, 其表现出的力学行为对固态电池的机械稳定性和电化学性能有重要的影响, 针对固态电池中各组分材料力学性能的评估以及其导致的机械力学失效的研究工作仍然比较薄弱[19].这篇综述主要从提高固态电池机械稳定性的角度出发, 阐述了固态电池中各组分的力学性能对固态电池机械稳定性的影响, 并分析了影响材料力学性能的因素. 另外总结了固态电池中机械力学相关的失效问题以及解决策略, 以便强调材料的力学性能对固态锂电池机械稳定性的重要意义, 从而帮助研究人员构筑更安全、更长寿命的固态锂电池.

2 材料的力学性能

2.1 力学性能对固态电池性能的影响

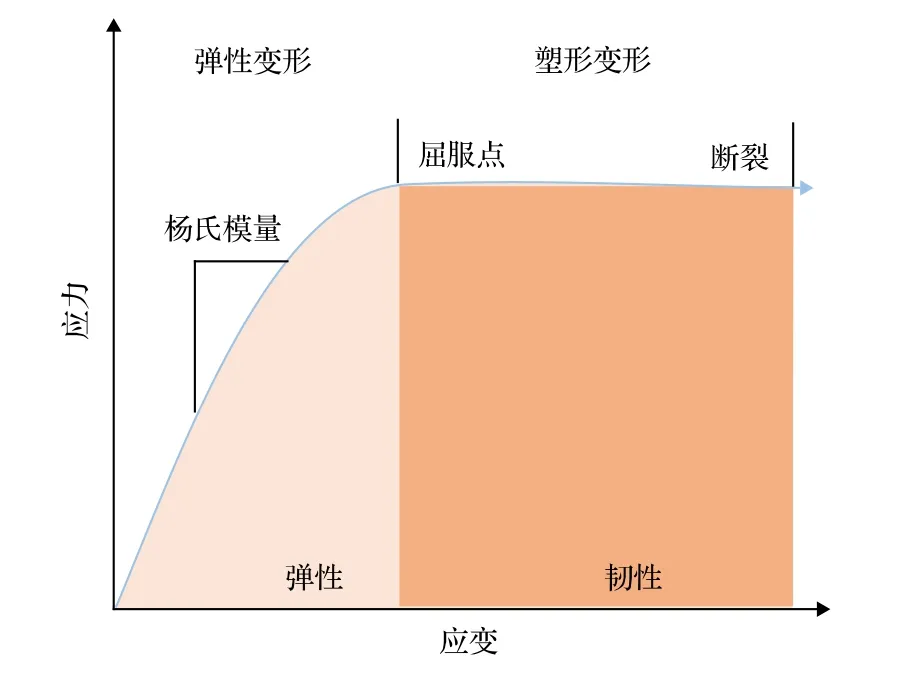

从材料力学的角度, 评估固态锂电池中的材料力学性能的指标参数主要包括刚度、强度、硬度,以及材料对不同应力、应变条件下表现出的弹性、韧性、脆性等性质[20]. 应力-应变曲线是分析材料力学性能的重要方法, 材料典型的应力-应变曲线如图1 所示. 当向材料施加应变时, 应力首先会线性增大, 但是随着应变的持续增大, 材料可能会持续弹性拉伸(斜率没有变化), 或者产生屈服(斜率减小)以及断裂, 产生屈服的材料通常发生了不可逆的塑性形变[9]. 刚度表示材料抵抗弹性形变的能力,弹性模量是衡量材料刚度的性能参数, 应力-应变曲线初始阶段的斜率可以用于计算材料的杨氏模量. 强度表示材料抵抗塑性形变和断裂的能力, 抗拉强度指破坏材料需要的最大应力, 屈服强度与抗拉强度类似, 指材料开始发生塑性变形所需的应力. 硬度则表示材料局部抵抗硬物压入其表面的能力. 韧性则表示材料发生塑性形变时吸收变形力的能力, 通过积分应力-应变曲线下的面积可以获得材料韧性的大小. 总而言之, 模量描述了材料最初如何应对应变, 强度是指使材料变形或破裂所需的应力量, 而韧性或弹性是指使材料破裂或变形所需的能量[21].

图1 材料典型的应力-应变曲线Fig. 1. A typical stress-strain curve of materials.

固态锂电池中, 固态电解质直接与正负极接触, 电池在加工过程和电化学过程中产生的内部应力直接作用于固态电解质. 因此, 固态电解质的力学性能对正负极的机械完整性具有重要的影响, 固态锂电池的机械稳定性很大程度上取决于固态电解质的力学性能[22]. 对于固态电解质, 从其对锂枝晶的抑制角度, 高的弹性模量可以有效抑制锂枝晶的生长, Monroe 和Newman[23]的理论预测表明固态电解质的剪切模量至少要比锂金属高两倍才能有效抑制枝晶. 剪切模量可以通过公式2G(1 +ν) =E获得, 其中E是材料的杨氏模量,ν是材料的泊松比. 锂金属的剪切模量为4.25 GPa, 因此固态电解质的剪切模量理论上需要大于8.5 GPa 以使其有效地应用于高能锂金属固态电池[24]. 其次, 固态电解质需要有一定的能力抵抗电极材料在循环过程中的体积变化和电芯制备过程中产生的压力, 这对固态电解质的硬度、刚度以及强度也提出了新的要求. 脆性的固态电解质极容易在这些应力作用下产生裂纹, 甚至断裂[25]. 另外, 维持固态电解质与电极的紧密接触也至关重要. 低硬度、低模量、低断裂韧性的固态电解质有利于容纳极片的体积变化, 保证从正极到负极间高效、稳定的锂离子传输通道[26]. 以上固态电解质对力学性能的不同要求之间存在一些相悖的结论, 例如高的剪切模量有利于抑制锂枝晶的生长, 但是不利于维持紧密的固固接触. 因此, 对于固态电解质力学性能的评估需要综合考虑, 平衡各制约因素之间的利弊. 固态电池中各组分材料的力学性能见表1, 总体上看, 相比其他类型的固态电解质, 氧化物电解质的刚度最高, 这意味着氧化物电解质拥有较高的弹性模型,不易发生弹性形变. 因此, 氧化物电解质在与高模量的电极接触后, 由于电化学过程中极片的膨胀和收缩, 电解质与电极界面会产生更大的应力, 从而更容易遭到破坏. 而聚合物电解质的弹性模量比无机电解质的低3 个数量级, 停留在兆帕量级甚至更低, 显然不能很好抑制锂枝晶的生长. 但是聚合物电解质优秀的柔韧性为柔性固态电池的制备提供了可能性. 而硫化物电解质不仅仅拥有较高的离子电导率(10—2S/cm), 同时它的弹性模量和断裂韧性也适中, 在抑制锂枝晶的同时也能较好地维持电解质与电极的紧密接触. 从材料力学的角度来看,硫化物电解质展示出平衡的力学性能, 更有利于构筑高机械稳定性的固态锂电池[27,28].

除了电解质材料本身的力学性能外, 电极的组成成分(活性物质、黏结剂、导电剂)以及锂负极(锂金属固态电池中)的力学性能同样对于固态电池整体的机械稳定性有重要的影响. 电极活性物质LiCoO2, LiNi1—x—yCoxMnyO2(NCM), LiNi1—x—yCoxAlyO2(NCA), LiFePO4, Si 等在电池充放电过程中, 伴随着锂离子的嵌入/脱嵌、合金化/脱合金化或者相转变反应或多或少会导致电极材料的体积变化, 常见的电极材料在电池循环过程中的体积变化见表2. 与液态电池体系不同, 固态锂电池中电极材料体积变化所产生的应力面对分布不均匀的刚性固态电解质无法快速均匀的传递, 导致电池内部应力的集中[43]. 另外, 电极制备工程中的压实工序同样会有极大的压力作用于活性物质材料. 因此在外部压力以及内部应力环境下, 复合电极中的活性物质容易发生破裂、粉化以及与集流体或者电解质的剥离, 导致电池的容量衰减[44]. 此外, 由于固态电池内部应力导致的电池机械不稳定性, 使当前正极材料(例如LiCoO2, NCM)在全固态电池中的“可用”容量严重偏离理论值[45]. 同样, 黏结剂作为提升极片机械性能的重要成分, 在极片型的固态电池中, 黏结剂的机械互锁效应和界面黏附作用对于极片的结构稳定性和机械完整性至关重要[46].

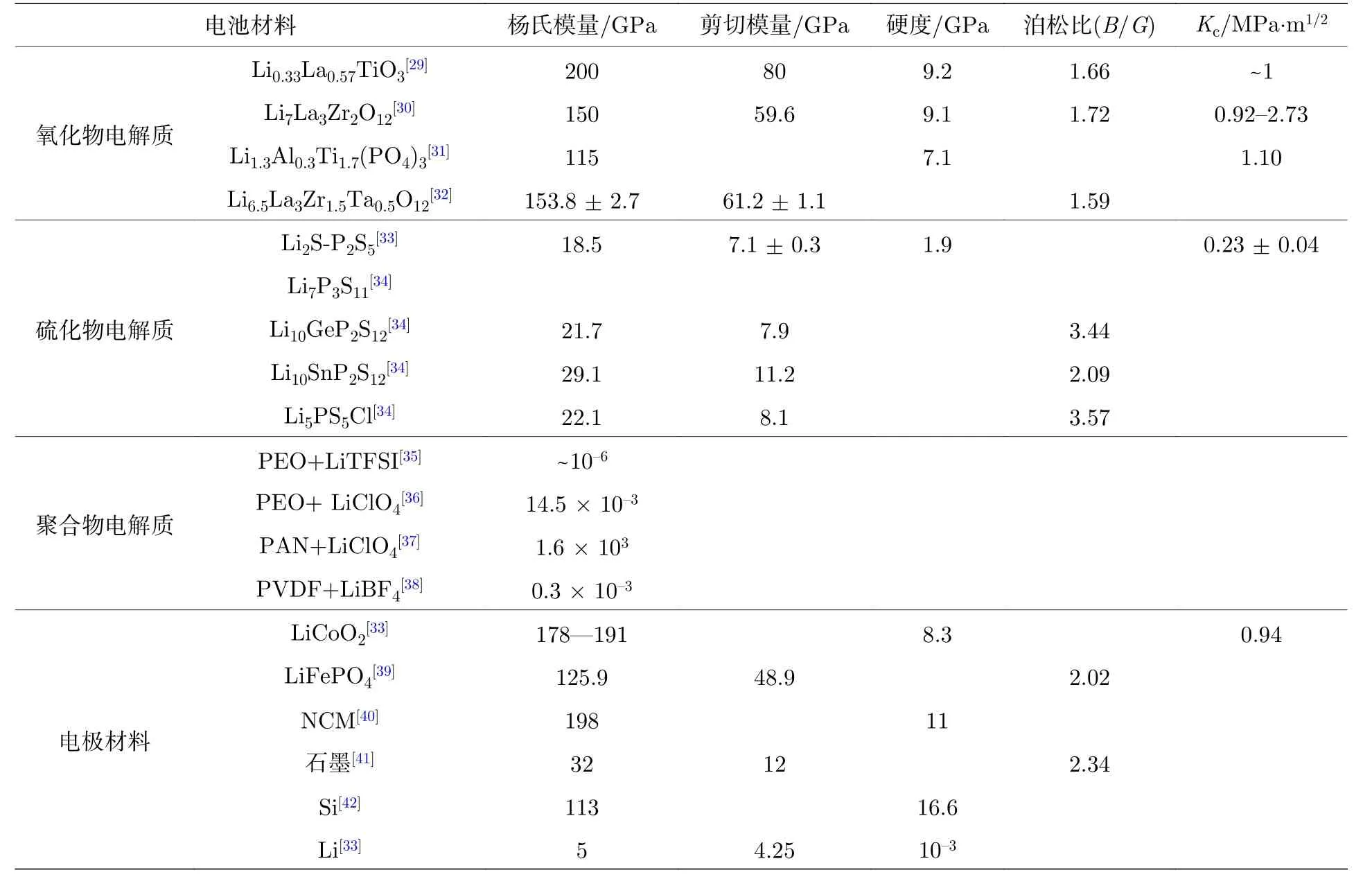

表1 固态电池材料的力学性能Table 1. Mechanical properties of solid-state battery materials.

表2 电极材料在电池循环过程中的体积变化Table 2. Volume variation of electrode materials during battery cycle.

2.2 材料力学性能的影响因素

2.2.1 晶体结构

由于无机固态电解质和LiCoO2, NCM, LiFePO4等电极材料均具有晶体结构, 因此材料的微结构对于材料的宏观力学性能有重要的影响. 晶格参数较小材料通常拥有较强的原子键, 从而具有较高的刚度. 例如, Nonemarcher 等[53]发现, 通过对LLZO进行Ta 掺杂, 提高Ta 的掺杂量, Ta-LLZO 的晶格参数会减小, 而弹性模量会增大. 除了晶格参数,材料的结晶度也会影响材料的力学性能. Nonemarcher 等[53]在同一篇报道中Al 掺杂同样可以减小LLZO 的晶格参数, 但是材料的弹性模量并没有因此增大, 这是因为Al 的存在会引起材料中立方相的形成并降低四方相的比例. 此外, 材料的晶粒尺寸也会影响材料的力学性能. Sharafi 等[54]发现随着热压过程温度的提高, LLZO 的晶体尺寸也会增大, 因而材料的硬度从9.9 GPa 减小到6.8 GPa. LLZO 的断裂韧性在材料的晶体尺寸大于40 µm 时变得不敏感, 因此通过控制LLZO 的晶粒尺寸, 合成较小粒径的LLZO 可以提高电解质的韧性. 较小的晶粒拥有更大的晶界接触面积,因此内部的应力可以更均匀的分散, 从而抑制裂纹的快速形成[55,56].

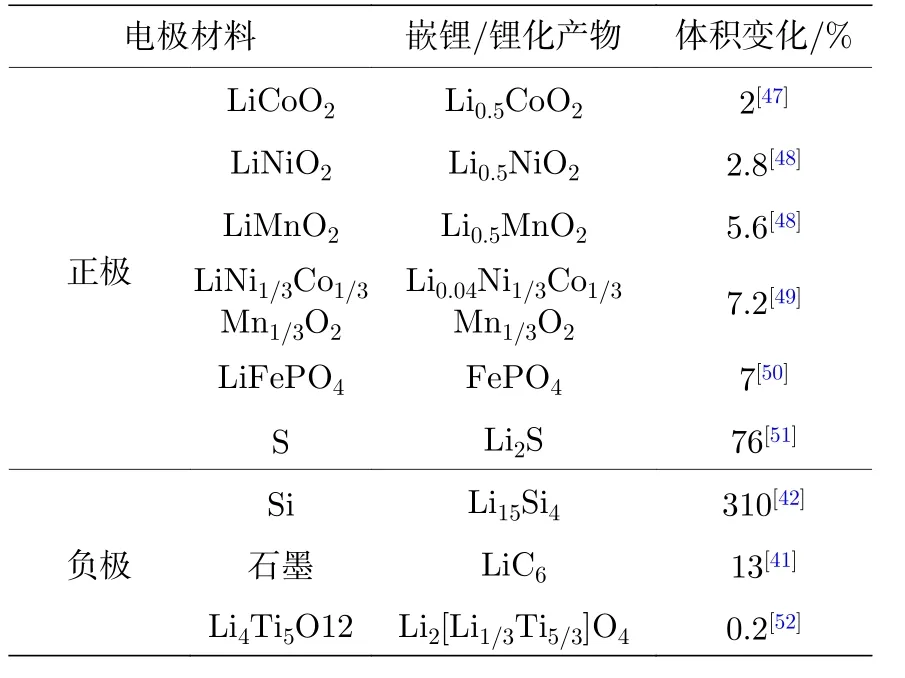

对于高镍正极材料NCM/NCA, 有大量研究表明电池的容量衰减与正极材料在H2-H3 相变引起的各向异性的体积变化进而引起裂纹的程度相关[57-59]. 对NCM/NCA 材料的微结构进行修饰改性是提高其力学性能、减少微裂纹形成的有效策略之一. Park 等[60]通过对Li(Ni0.90Co0.05Mn0.05)O2材料进行B 掺杂, 发现合成的材料由定向生长、狭长的一次颗粒组成. 改性后的材料由于各向异性体积变化引起的应力减小, 在0.5 C(电池容量的50%)、55 ℃下循环100 次后容量保持率为91%且没有发现有微裂纹出现. 此外, 在NCA 材料中使用W 代替Al 同样可以对材料的晶体微结构进行改性, Ryu 等[61]合成的Li(NixCoyW1—x—y)O2(NCW)材料由细小、纳米尺寸的一次颗粒组成, 正如纳米硅有利于缓解硅负极的体积膨胀一样[62], 纳米-细针状的NCW 材料可以有效抑制各向异性体积膨胀引起的应力, 与NCA89 材料相比, 即使在相近的体积膨胀率下, 微裂纹在NCW 材料内部更不容易形成, 如图2 所示.

2.2.2 孔隙率

从材料的颗粒尺度来看, 固态电解质或者电极的孔隙率也对固态电池整体的机械稳定性有重要影响. 通常通过纳米压痕和维氏压痕测试等手段测试材料的杨氏模量和硬度等力学性能会比密度泛函理论(DFT)获得的结果低, 这主要是因为实际材料由于加工过程中的热残余应力导致内部微裂纹的形成, 从而使材料整体的刚度、硬度等指标降低[63]. Cho 等[29]比较了通过溶胶-凝胶法和固相法合成的LLTO 的力学性能和孔隙率, 发现溶胶凝胶法合成的材料拥有更高的孔隙率, 因此溶胶凝胶法合成的材料的弹性模量和硬度较固相法合成的材料低. 而由于较高的孔隙率可以偏转裂纹的传播, 更长的裂纹传播途经有利于材料内部应力的释放, 高孔隙率的材料因此具有更高的断裂韧性强度. 从提高锂离子传输动力学的角度, 正极极片或者无机固态电解质通常需要热压或者冷压工序减少材料的孔隙率, 使固体颗粒紧密接触. 需要注意的是由于低的孔隙率必然会降低材料整体的韧性,从而使材料脆性增大, 在外部压力和内部应力作用下更容易脆断而引发电池的机械失效. 因此, 电池的设计者应该在充分提高材料锂离子电导率的情况下, 考虑固态电池合理的韧性强度[64,65].

图2 NCA89 和NCW90 材料的 (a) a 和c 轴晶格参数; (b)晶胞体积随着电池电压的变化图; (c) NCA89 和(d) NCW90 材料在充电到4.3 V 下截面的明场STEM-mosaic 图[61]Fig. 2. Changes in (a) a- and c-axis lattice parameters and (b) unit cell volumes for NCA89 and NCW90 as a function of the cell voltage; bright-filed STEM mosaic image of a cross-section of (c) NCA89 and (d) NCW90 at charged to 4.3 V[61].

2.2.3 电解质的组成

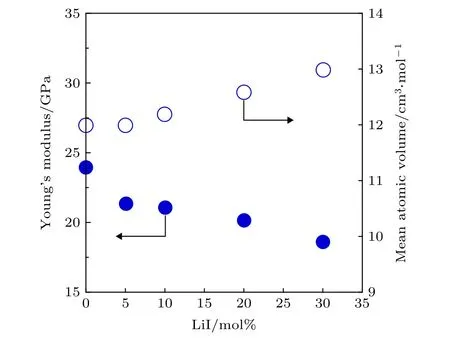

电解质的组成是另一个影响电池力学性能的重要因素. Li2S-P2S5电解质随着Li2S 成分比例从50%增大到80%, 电解质的杨氏模量可以从18 GPa增大到25 GPa. 研究人员[66]认为这主要因为Li2S 含量的升高意味着存在更多的和离子. 在不牺牲电解质电化学性能的前提下, 为了获得更软的材料, Kato 等[67]开发了含卤化锂的Li2S-P2S5. 如图3 所示, 随着LiI 含量从0 增大到30 mol%, Li2S—P2S5—LiI 的杨氏模量从24 GPa 降低到18 GPa. 在聚合物电解质中, 尽管锂盐含量的提高可以提升电解质的离子电导率, 但是由于锂盐的存在可以降低聚合物的结晶度, 因此高浓度的锂盐会明显降低电解质的刚度和强度, 从而进一步恶化电解质对锂枝晶的抑制作用. Aidoud 等[68]研究了基于聚丙烯酸酯基体和TFSI 凝胶聚合物电解质的力学性能. 随着锂盐含量从10%增大到20%, 电解质的模量从60 kPa 减小到10 kPa. 此外, 聚合物基的固态电解质通过添加无机填料可以同时提高电解质的电导率和力学性能, 各种惰性填料例如Al2O3[69], TiO2[70], SiO2[71]等被用于提高聚合物电解质的刚度和强度. 在聚氨酯丙烯酸酯中添加20 wt%的亲水性纳米SiO2可以将电解质的机械强度提高10 倍. 除了添加惰性填料外, 活性填料也可以通过路易斯酸碱作用引起聚合物结构改变, 从而提高电解质的机械强度[72,73].

图3 (100—y)(0.75 Li2S·0.25 P2S5) ·yLiI(mol%)(y=0, 5,10, 20, 和30)玻璃的杨氏模量和LiI 含量的关系[67]Fig. 3. Relationship between the Young’s moduli and LiI content of (100—y)(0.75 Li2S·0.25 P2S5) ·yLiI(mol%)(y=0, 5,10, 20, and 30) glasses[67].

2.2.4 电化学过程

由于固态电池充放电过程中锂离子在电极材料中的锂化/脱锂化过程和在正负极间的来回穿梭, 动态的电化学反应过程同样会影响材料的晶体结构, 从而影响材料的力学性能. Hu 等[74,75]利用深度感应压痕测试了LLTO 在不同开路电压下的力学性能. 随着开路电压从3.2 V 提高到4.5 V, 材料的弹性模量和硬度提高了20%, 而韧性轻微减小. 对材料的组成进行分析发现充电过程中从LixLa0.557TiO3中脱Li 会影响材料的力学性能. 对于电极材料, 活性材料在锂离子的嵌入/脱嵌过程中晶体体积会发生不同程度膨胀和收缩, 由于材料的变形以及周围其他组分的限制作用, 会产生应力因而容易导致电极材料的微裂纹甚至粉化, 从而影响固态电池的机械稳定性[76]. 另外, 对于不同的充放电深度, 即不同的脱嵌锂程度, 材料的体积变化规律也不尽相同. 对于正极活性材料, 除了LiCoO2和NCM 外, 材料通常在锂化过程中体积膨胀, 而在脱锂化过程中体积收缩. 在LiCoO2中, 随着锂离子的插入, 材料的体积先增大后减小, 因为氧离子的平均电荷减少导致氧层间的排斥力降低[45,77].而对于NCM 材料, 随着锂离子的嵌入, 材料的体积单调减小且非线性变化. 此外, NCM 材料的形貌通常是由一次单晶聚集的二次颗粒, 其晶格的收缩是各向异性的, 在充放电过程中会导致NCM 一次颗粒的晶间断裂[78,79].

3 固态锂电池的机械力学失效

固态锂电池在电化学循环过程中内部会出现微裂纹、锂枝晶, 从而容易导致电解质的断裂、电极材料的粉化, 以及锂枝晶的不可控生长, 使固态电池容量衰减, 甚至短路. 这些与电池材料机械力学性能相关的电池失效现象大体上可以分为断裂失效、接触失效和锂枝晶问题三类.

3.1 断裂失效

固态电池的断裂失效主要与电池内部应力的起源和发展以及材料本身的力学性能(韧性)两个因素有关. 固态电池内部应力主要起源于: 1)正极侧: 正极材料的晶格随着锂离子的嵌入/脱嵌过程会发生体积变化, 受到相邻刚性电解质以及集流体的约束作用而产生应力[39]. 2)负极侧: Si, SnO2等材料的相变或者锂金属负极由于锂离子的沉积/剥离引起的应力[80]. 3)固态电池在生产压实过程中施加的外部压力、热处理工艺以及硫化物基全固态电池等在电池循环过程中施加的工作压力导致电池内部的应力产生. 电池内部产生的应力作用于脆性的固态电解质以及活性材料时容易产生微裂纹,随着裂纹的发展, 电极活性物质容易粉化, 而固态电解质容易断裂. 电极材料中的裂纹以及粉化会形成隔离区, 而导致低的活性材料利用率. 同时, 粉化的活性材料会与电解质形成新的界面层, 从而加剧界面副反应[81]. 电解质中的裂纹以及断裂导致电池内阻的增大、锂枝晶的穿透而引发电池的短路[82]. Zhang 等[45]组装了基于LGPS 的全固态电池, 复合正极由70% LiCoO2和30% LGPS 组成.如图4 所示, 在0.1 C 倍率下循环300 次后, 作者观察到LiCoO2颗粒沿着基底平面发生了移动, 并且转变成较小的LiCoO2片状, 结果表明活性材料的体积变化以及由于固态电解质约束引起的剪切应力是活性材料破裂的主要原因. Waetzig 等[83]通过熔融、研磨Li2CO3, Al2O3, TiO2和H3PO4,随后在800—1050 ℃下烧结制备LATP 电解质.作者提出了LATP 的两种断裂机制, 第一种是由于部分LATP 在950 ℃以上时会部分分解而形成AlPO4, 而AlPO4在过渡过程中的晶格收缩会在AlPO4相的边界周围产生微裂纹. 第二种是由于冷却过程中由于LATP 晶格的各向异性热膨胀,产生较大的应力, 从而导致裂纹的形成. 此外,Bucci 等[84]通过模拟计算的方式模拟了电极膨胀引起的裂纹发展过程. 计算结果表明, 在较大的电极膨胀(ΔV> 7%)和较低的断裂能(Gc< 4 J/m2)下发生了裂纹的扩散.

图4 LiCoO2 在电池循环后破裂的SEM 图[45]Fig. 4. SEM images of fracturing of LiCoO2 particles in cycled battery[45].

对于材料的韧性(脆性), 通常有两种评估手段. 第一种是通过Pugh 比(B/G)来评估材料的脆性. Pugh 比的临界值为1.74,B/G< 1.74 的材料被视为是脆性材料. 硫化物电解质的B/G值比氧化物高, 证明硫化电解质比氧化物电解质拥有更好的延展性. 因此, 硫化物电解质可以视为“软材料”,可以更好地容纳电池在加工和电化学循环过程中产生的应力, 而不易脆断[85]. 另一种评估材料脆性的参数是断裂韧性KIC, 表明材料抑制裂纹扩散的能力.KIC=ξ(E/H)0.5其中ξ是与材料有关的常数,H是材料的硬度,E是杨氏模量,C0代表裂纹的长度,P为施加的压力. 高的断裂韧性代表材料拥有更好的延展性, 氧化物电解质拥有较低的KIC(约1 MPa·m1/2), 进一步证明了氧化物电解质的脆性[30,31]. 然而, McGrogan 等[33]的研究结果表明硫化物电解质也显示出较低的断裂韧性(0.23—0.34 MPa·m1/2), 这显然和硫化物高的B/G值相悖. 因此, 对于固态电解质脆性的评估及其与固态电池断裂失效的关系仍然需要进一步研究和阐明.

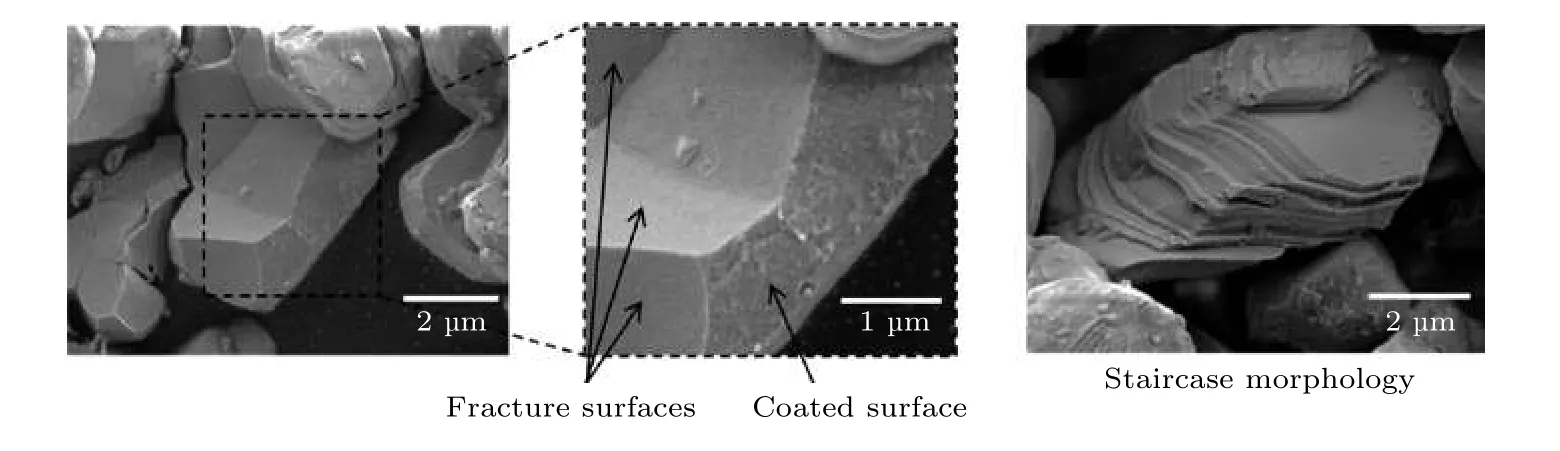

3.2 接触失效

固态电池中各固态组分间的不良的物理接触问题一直以来是制约其发展的瓶颈之一. 除了受到材料固态颗粒本身刚性接触导致不均匀接触, 电极材料在锂化/脱锂化过程中会发生相转变、晶格的膨胀/收缩或者结构变化, 导致材料在电化学充放电过程中的体积变化, 也会进一步加剧这个问题,导致固态电池各组分间的接触失效, 破坏固态电池的完整性[86]. 与液态电池中接触失效相比, 除了电极材料与集流体的接触失效, 固态锂电池由于固态电解质的存在, 电极活性物质与固态电解质之间也存在接触失效问题, 这导致电池严重的容量衰减和较差的循环性能. 另外, 固态电池的复合电极中通常会添加固态电解质来改善电极材料和电解质的接触以及提供快速的锂离子传输通道, 因此接触失效不仅仅会发生在电极和固态电解质片/膜之间,在电极内部也存在电极颗粒与电解质颗粒的接触失效[87]. Deveaux 等[88]对比了LiFePO4/SEO/Li 和Li/SEO/Li 电池循环后的形貌, 结果表明LiFePO4/SEO/Li 电池的失效是由于电极和电解质的分层,而Li/SEO/Li 电池的失效是由于锂枝晶的穿透.Bucci 等[84]研究表明活性材料的体积变化超过7.5%就会导致电池循环过程中电解质和电极的接触失效. 而一旦电解质的弹性模量低于25 GPa,电解质就可以容纳LiCoO2, LiFePO4和石墨材料的体积变化. 因此, 聚合物电解质和硫化物电解质由于拥有低于25 GPa 的弹性模量, 可以更好地与拥有体积应变的材料匹配构筑固态电池. Liu 等[89]制备了由60% LiCoO2, 30% Li3BO3和10% In2(1—x)Sn2xO3组成的复合正极, 并搭配LLZTO 和锂金属组装了固态电池. 电池在0.8 C 下循环5 次后在活性材料和电解质界面产生了200—300 nm 的裂纹,裂纹沿着电极/电解质界面延伸, 并导致元件级的剥离. 因此, 循环后界面阻抗从50 Ω 显著增大到15 kΩ. 此外, 活性物质与电解质接触后化学/电化学不稳定而形成的新的中间界面层也可能对电池的接触失效有一定影响. Koerver 等[85]报道了NCM 和Li3PS4组装的固态电池在0.1 C 首次循环后就可以观察到颗粒间脱胶现象, 如图5 所示.XPS 结果表明充电期间电解质可以被周围的NCM 颗粒氧化而发生分解形成中间层. 由于新形成的氧化物中间层低的柔韧性, NCM 颗粒在收缩时就容易造成颗粒间的分离. 低离子电导率的氧化层以及由于脱黏而导致的接触失效会增大固态电池的内阻, 并导致首次充放电循环后放电容量显著降低. 值得注意的是为了降低无机固态电解质和锂金属负极的界面阻抗, 对于与金属锂化学不兼容或者接触较差的固态电解质, 通常会在界面处引入非原位或者原位形成的中间层以改善电解质和锂金属的界面问题. 然而, 中间层的引入必然会改变界面局部的机械力学性能, 经过长时间的电化学循环后, 伴随着较大的电极体积变化以及复杂的电化学演化, 黏结性较差的中间层也会从电解质或锂金属负极局部剖离, 从而导致固态电池的机械失效. 因此, 理想的界面中间层除了需要高的离子电导率、低的电子电导率外, 也需要具有一定的机械稳定性, 从而在电化学循环过程中可以容纳电极的体积变化引起的应力, 维持电解质和锂负极稳定、均匀的界面接触[90,91]. Zhao 等[92]在LLZTO 和Li 界面处引入了三种不同的中间层: Au, Nb 和Si, 研究发现尽管Au 层的引入可以使界面阻抗大幅度降低, 但是在0.5 mA/cm2电流密度下循环0.67 h 就由于Au 层的剥离而发生了短路. 而Si 层的引入可以使电池循环120 h, 说明合适的中间层可以维持固态电池在电化学循环过程中界面的稳定接触,从而防止电池的接触失效.

图5 NCM811/β-Li3PS4/In 全固态电池首次循环不可逆容量损失的示意图[85]Fig. 5. Schematic diagram of the irreversible first cycle capacity loss of the NCM811/β-Li3PS4/In all-solid-state battery[85].

3.3 锂枝晶问题

尽管固态电解质被认为是下一代解决锂金属电池中锂枝晶问题的最佳解决方案之一, 但是, 最近的研究结果表明锂枝晶仍然会在固态锂金属电池中形成[93,94]. 锂枝晶在固态电解质中的生长分为两个步骤进行: 成核以及随后在电解质内部的生长. 锂枝晶的生长的机理受到材料的热力学(摩尔体积)、动力学(离子电导率、交换电流密度)、力学性能(刚度、界面韧性)的影响[95]. 从材料力学的角度来看, 高剪切模量的电解质可以大大降低树枝状枝晶尖端的高度. 一般认为, Monroe 和Newman提出的剪切模量标准仅适用于聚合物电解质和没有任何不均匀性或缺陷的固态电解质系统[96].Balsara 课题组[22,97]的工作也表明, 提高电解质的剪切模量可以提高产生丝状锂的临界电流密度, 特别是在高温下, 但并不能完全消除丝状锂的产生.实际上在固态电解质系统的界面处或沿晶界、孔隙和其他软部分广泛观察到枝晶, 且枝晶造成短路的临界电流密度都不及非水系液态电解质的水平[98].对于聚合物电解质, 由于其相对较低的模量, 实际上不能完全抑制枝晶的生长. 此外, 大多数聚合物电解质需要在高温下运行, 这同时降低了它们的弹性刚度, 提高了枝晶穿透电解质的趋势. 对于无机固态电解质, 受其力学性能影响, 实际合成的电解质中通常有裂纹、晶界以及孔隙的存在, 导致锂枝晶优先在这些位点生长, 一旦枝晶长大, 它们就会在锂金属负极和固态电解质之间引起集中的机械应力、裂纹扩展甚至电解质的降解[99]. Ishiguro 等[100]研究结果表明在Al 掺杂的LLZO 基固态电池中,电池的寿命和临界电流密度随着电解质晶界电阻的增大而增大.

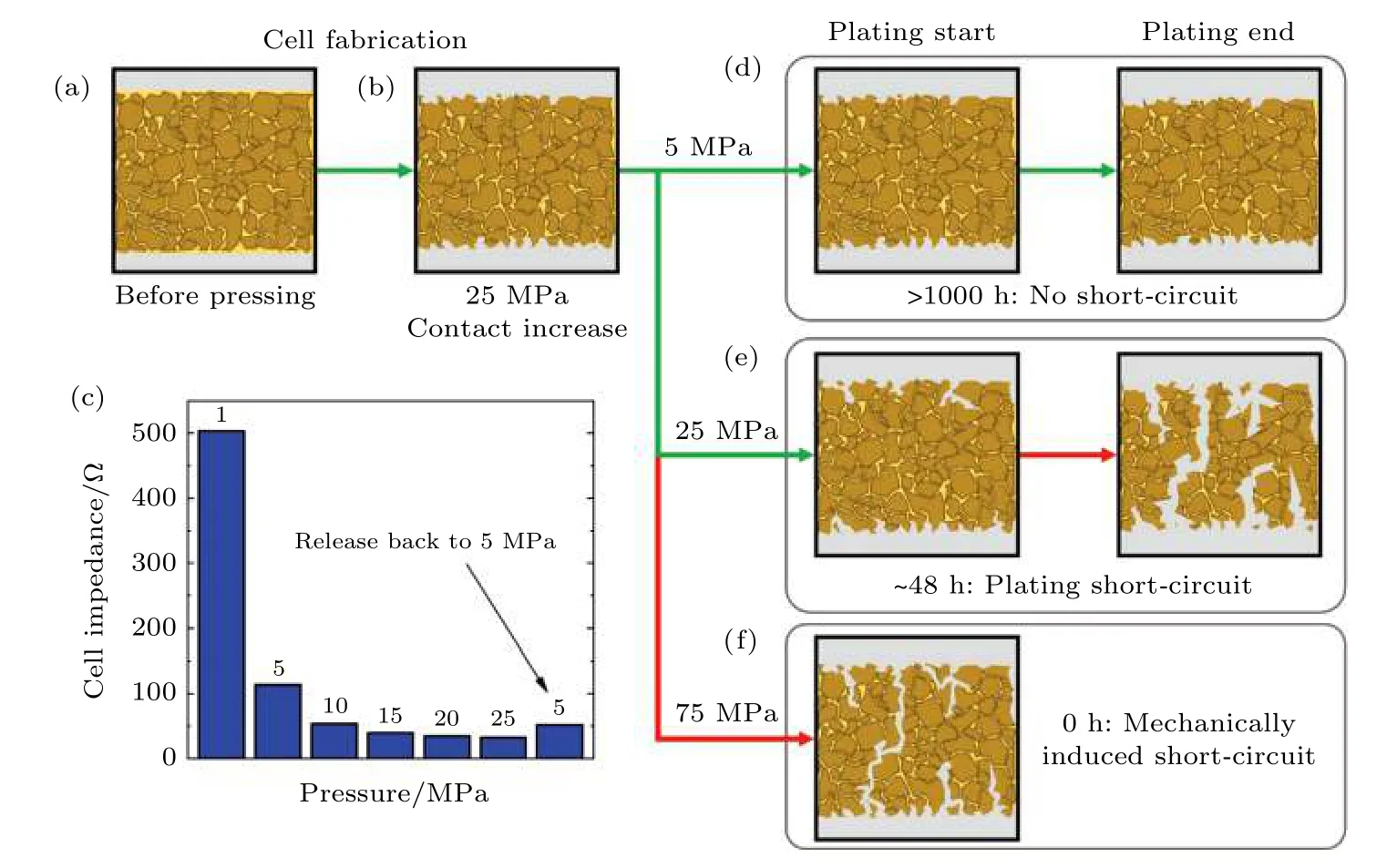

此外, 固态电解质和锂金属负极界面的均匀接触对于电流密度的均匀分布至关重要. 无机固态电解质由于较差的柔韧性和机械润湿性, 与锂金属接触后会导致局部界面的不均匀接触. 在电化学循环过程中, 界面还存在一定的动态性, 从而导致界面处应力的不均匀分布、沉积/剥离产物的局部聚集以及界面处孔隙的增多, 而界面附近产生的孔隙反过来会进一步加剧枝晶的成核和生长[101]. 除了电解质本身力学性能和界面性质, 锂金属的屈服强度也会对锂枝晶的蔓延有重要影响. 固态电池的运行依赖于固态物质间的紧密接触, 在固态电池循环过程中施加压力可以有效提高电池的临界电流密度,抑制锂枝晶的生长[102]. 但是, 外加压力与锂的沉积/剥离之间的关系需要充分考虑锂金属本身的屈服强度. Meng 课题组[103]的研究结果表明, 锂金属的屈服强度为0.8 MPa, 超过这个值金属锂就会发生蠕变. 如图6 所示, 在75 MPa 压力下, NCA/Li6PS5Cl/Li 电池在循环前就由于锂金属的蠕变发生了短路.低于25 MPa 时, 锂金属会部分渗透进电解质孔隙, 在电化学沉积和剥离过程中由于锂枝晶的进一步生长而发生短路. 而在5 MPa 外压下, 锂金属固态电池可以稳定循环200 次以上.

4 针对机械力学失效的解决策略

4.1 电极的机械稳定性调控

图6 堆叠压力对锂金属固态电池短路行为的影响示意图 (a) 在电池制备期间, 在对电池施加压力之前, 电解质和锂金属之间的接触不良; (b)在25 MPa 的压力下, 锂金属和电解质的物理接触得到改善; (c)即使随后将压力降低到5 MPa, 也会使锂对称电池的阻抗大幅降低; (d)在5 MPa 的堆叠压力下进行沉积/剥离测试, 未观察到Li 在电解质颗粒内部蠕变的现象; (e)在25 MPa 的压力下, Li 在电解质的晶粒之间缓慢蠕变, 并且在这些枝晶上产生沉积过程, 最终在48 h 后电池发生短路; (f)当电池的堆叠压力过高时, Li 会通过蠕变在电解质中形成树枝状枝晶, 从而使电池机械短路[103]Fig. 6. Schematic of the effect of the stack pressure on the shorting behavior of Li metal solid-state batteries: (a) During cell fabrication, the contact between the electrolyte and Li metal is poor before pressing the Li metal on the electrolyte pellet; (b) Pressing the Li metal at 25 MPa allows for proper wetting of the electrolyte and (c) induces a large drop in the symmetric cell impedance,even when the pressure is later released to 5 MPa; (d) plating and stripping at a stack pressure of 5 MPa, no creeping of Li inside the SSE pellet is observed; (e) at a stack pressure of 25 MPa, Li slowly creeps between the grains of the SSE and plating occurs on these dendrites, eventually shorting the cell after 48 h; (f) when the stack pressure is too high, Li creeps through the electrolyte and forms dendrites that mechanically short the cell[103].

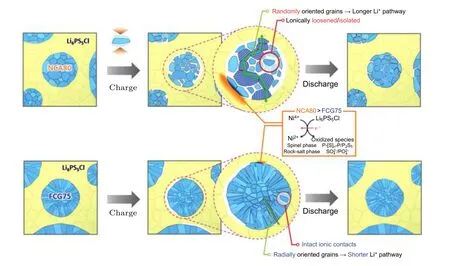

电极材料特别是正极活性物质在锂离子嵌入/脱嵌过程中的体积变化是固态电池内部应力的主要来源, 为了抑制内部应力对固态电池组分的破坏以及接触损失, 采用“零应变”或者低应变的电极材料是一种有效的解决方案. 对于高镍正极材料NCM/NCA, 由于较差的结构稳定性, 容易在循环过程中出现微裂纹, 这种现象在液态电池体现出也是电池容量衰减的原因之一[104]. NCM/NCA 材料面对刚性的固态电解质更容易导致微裂纹的出现,从而恶化电池的机械稳定性. Sun 课题组[105]研究了不同高镍材料循环过程中的体积变化和微裂纹的形成, 证明材料的电化学-机械作用是导致Li6PS5Cl 基固态电池首次库伦效率低的主要原因.如图7 所示, 正极材料二次多晶体颗粒中的一次小颗粒由于体积变化的各向异性, 不利于抑制微裂纹的形成. 因此, 作者合成了全浓度梯度和径向棒状分布的NCM 材料, 提高了材料的机械稳定性, 从而使固态电池的首效从71.2%提升到84.2%. 另外, 单晶NCM/NCA 材料由于较好的力学性能,在电极的生产的压实和电化学循环过程中不易变形、粉化, 这在液态电池体系中已经得到验证和应用[106]. 因此, 单晶的NCM/NCA 材料由于其优秀的力学性能作为固态电池的正极材料, 可能更有助于电池机械稳定性的提升. Lee 等[107]证明在Li6PS5Cl 基全固态电池中单晶的LiNi0.8Co0.1Mn0.1O2材料比二次颗粒聚集体的常规材料在制备过程的外压和循环过程中可以更好地维持颗粒的原始形貌, 保证正极的完整性. 因此, 利用单晶材料组装的固态电池显示出较高的可逆容量188 mAh/g 以及首次库伦效率80%, 而常规材料只有168 mAh/g和68%.

图7 全固态电池中NCA80 和FCG75 电极的不同微观结构和界面演化示意图[105]Fig. 7. Schematic diagram of the different microstructural and interfical evolutions in the NCA80 and FCG75 electrodes in all-solidstate batteries[105].

除了对于活性物质本身力学性能的改善, 从电极整体出发, 调控电极的结构以及各组分的接触方式也是提高电极机械稳定性的有效手段之一. 通过在电极中引入软的固态电解质可以有效地抑制电极中裂纹的产生. Zeng 等[108]对比了PEG 包覆的LiFePO4和未包覆的材料在全固态电池中的性能,在1C 下循环300 次后, 未包覆的LiFePO4正极观察到了大的裂纹出现, 而包覆后的材料由于柔软的PEG 包覆层的存在, 可以避免刚性正极颗粒之间的直接接触, 减小电极中的局部应力, 从而抑制裂纹的出现. 常用的氧化物锂离子导体例如LiNb-O3[109], Li6.375La3Zr1.375Nb0.625O12[110,111], LiBO2[112],Li3PO4[113]等用于包覆正极材料已经被证明可以有效地抑制电极与固态电解质界面的副反应, 提高界面的化学/电化学稳定性, 从而构筑高导通且稳定的界面锂离子传输通道. 但是, 刚性较高的氧化物包覆对于电极和电解质固/固物理接触的影响仍然需要进一步系统性的评估. 特别是在固态电池在充放电循环且经过氧化物包覆有效提高界面化学/电化学稳定性后, 氧化物包覆对化学-机械耦合作用而导致的机械稳定性变化的影响尚不明确, 需要研究人员进一步深入探讨. 此外, 调控电极中各组分的比例以及分布也可以有效抑制电极中局部应力的聚集. 电极中更均匀的组分分布允许电极内活性物质和电解质之间更稳定的电化学反应和应力扩散, 从而抑制裂纹的产生. Ito 等[114]制备了LGPS包覆的LiCoO2材料, 经过热处理将制备的复合正极压在Li2S-P2S5电解质上, 并于In 负极组成固态电池. 研究表明, 与未热压的正极相比, 热压后的复合正极中的孔隙率降低一倍, 这是因为热处理可以降低LGPS 的结晶度并提高其变形能力. 经过10 次充放电循环后, 未热处理的固态电池由于活性物质的破裂, 导致20%的容量损失, 而热处理后的电极中几乎没有大的裂纹, 固态电池表现出优异的循环稳定性. Koever 等[115]巧妙地利用LiCoO2和NCM 材料在嵌锂过程中不同的体积变化规律,通过混合LiCoO2和NCM 材料作为活性物质, 可以将材料的体积变化控制到最小, 这种平衡的电极组分设计可以有效抑制固态电池中的各组分的分层现象, 防止接触失效. Sakuda 等[116]证明在NCM/Li2S-P2S5复合正极中, 小粒径的活性物质有利于电极中各组分的均匀分布, 减少电极的孔隙率. 因此, 作者认为较小粒径的活性物质对于复合正极中应力的均匀分布有重要的促进作用. 但是, 最近Si 等[117]通过理论计算表明复合正极中活性物质和电解质的较大的粒径比有利于提高活性物质的利用率和负载量. 作者证明通过使用大粒径活性物质(≈12 µm)和小粒径的固态电解质(≈1.5 µm)有可能制备液态电池负载水平级(≈50 vol%)的固态电池. 因此, 通过调控复合电极中各组分粒径大小、分布以及结构来提升电极的机械稳定性的同时还需要考虑这些因素对于电极负载量以及电导率的影响, 相关研究仍然需要进一步进行. 体型氧化物全固态电池为了解决正极和刚性固态电解质界面问题以及提高正极的负载量, 类似硫化物基固态电池的冷压过程不再适用, 通常采用正极和电解质的高温共烧结策略. 但是, 共烧结过程不仅容易造成正极和电解质之间元素的扩散, 加剧界面副反应. 同时, 高温过程(通常超过900 ℃)导致电极、电解质中空隙增大, 颗粒团聚加剧、分布不均匀,而严重影响电池的机械稳定性[56]. 因此, 共烧结过程中引入烧结助溶剂Li3BO3[118]、调控烧结气氛[119]可以有效降低共烧结的温度, 提高体型固态电池的致密度, 抑制界面副反应. Han 等[120]创新性地在烧结过程中引入了Li2.3C0.7+xB0.3—xO3烧结添加剂.一方面Li2.3C0.7+xB0.3—xO3可以与LCO 和LLZO表面的Li2CoO3包覆层在共烧结过程中原位反应,生成Li2.3C0.7B0.3O3固态电解质, 强化界面的锂离子扩散过程. 另一方面, Li2.3C0.7B0.3O3的“润湿”作用可以有效改善固/固物理接触, 减少复合正极中的空隙、提高致密度和负载量, 从而提高体型固态电池的机械稳定性. 受制于共烧结高温过程的弊端, 最近提出的冷烧结技术对于低温下制备高性能的氧化物全固态电池有很大的潜力. 但是, 冷烧结技术应用于多相的电解质/电极系统的基础理论研究需要进一步加强[121,122].

4.2 电解质的机械稳定性调控

从提高固态电池机械稳定性的角度来看, 固态电解质需要一定的刚性来抑制锂枝晶的生长, 同时需要一定的柔韧性以保证固态组分的紧密接触. 聚合物电解质柔韧性较好, 但是低的模量不足以很好地抑制锂枝晶的生长. 而高模量的无机固态电解质不能充分容纳电极材料循环过程中的体积变化, 更导致固态电池的接触失效. 因此, 同时结合了两种类型电解质优秀力学性能的有机/无机复合固态电解质被广泛地研究来平衡固态电解质的机械力学性能. 复合固态电解质相比聚合物电解质不仅提高了离子电导率, 同时也提高了电解质的模量, 可以有效防止锂枝晶穿透电解质引起的失效. 相比无机固态电解质, 复合固态电解质的柔韧性更好, 使其机械加工性能提升、不易脆断, 同时在匹配电极时可以保证电极和电解质界面的均匀紧密接触, 缓解电极体积变化引起的应力[123]. Wang 等[124]设计了一种3D 框架的复合电解质, 由PEO 和3D 的LLTO骨架组成. 与纯的聚合物电解质相比, 复合电解质显示出提升的杨氏模量(0.98 GPa). 另外, Pervez等[125]报道指出将LLZO 颗粒复合到PEO 聚合物电解质中可以显著提高聚合物电解质的韧性. 当复合电解质内部产生裂纹时, 聚合物与氧化物的界面会进一步阻碍裂纹的扩展. Huo 等[126]比较了Si/SPE/Li 和Si/LLZTO/Li 电池循环后的形貌,发现在首次充放电循环后Si 电极层与LLZTO 电解质层发生了弯曲和分层, 然而Si/SPE 界面没有明显的分层现象, 表明SPE 可以有效缓解Si 体积变化产生的界面应力, 从而维持电池结构的完整性. Liu 等[127]研究表明在PEO 基的电解质中添加10 wt%酸化的SiO2可以使固态电池中枝晶的形成和短路时间增加一倍. 然而, 复合电解质的离子电导率很少可以超过10—4S/cm, 除非加入高含量的增塑剂, 而增塑剂的加入必然会恶化电解质的力学性能. 此外, 复合电解质较低的离子迁移数也是制约其发展的瓶颈. 因此, 复合电解质离子电导率、迁移数以及力学性能互相依赖制约的关系, 导致很难设计同时最大化三者要求的复合电解质[10].同时具备高电化学稳定性和机械稳定性的复合电解质固态电池仍需要进行进一步系统性的研究.

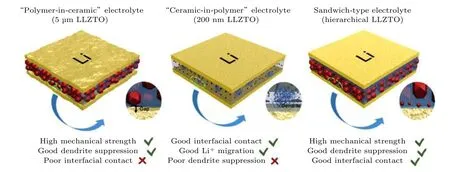

另一种提高固态电解质机械稳定性的方法是构筑多层的固态电解质. 对于多层电解质, 一般中间层是较高模量的无机固态电解质或者复合电解质以抑制枝晶的生长, 外部层通常为低模量高韧性的电解质, 例如聚合物电解质, 以维持电解质和电极之间的紧密接触、减少界面阻抗. 多层固态电解质可以有效的维持固态电池的机械稳定性, 保证锂离子在正负极间的顺畅传输, 另外其层状结构有利于在工业上实现大规模的生产应用[128]. Goodenough团队[129]首先提出了聚合物/陶瓷/聚合物“三明治”结构的多层固态电解质概念, 一方面, 陶瓷层的引入可以锁住聚合物电解质中锂盐的阴离子, 提高离子迁移数; 另一方面, 聚合物层可以润湿电解质和电极界面, 保证Li 负极和电解质界面处电流的均匀分布, 因此抑制锂枝晶在界面的成核和生长.LiFePO4/Li 电池循环100 次后显示出130 mAh/g的放电比容量, 库伦效率为99.7%—100%. Huo 等[130]提出了一种多层的复合电解质体系, 中间层为“polymer-in-ceramic”复合电解质(PIC—5 µm),LLZTO 含量为80 vol%, 粒径为5 µm, 两边层为“ceramic-in-polymer”复合电解质(CIP—200 nm),LLZTO 含量为20 vol%, 粒径为200 nm. 复合电解质中不同的陶瓷含量以及粒径导致其不同的力学性能, 高含量大粒径的陶瓷有利于提高复合电解质的机械模量, 从而抑制枝晶的生长. 而低含量小粒径的陶瓷有利于提高电解质与电极界面的润湿性, 减少界面阻抗, 如图8 所示. 此外, 由于多层电解质中聚合物不耐高压的特性, 当电解质与高电压正极LiCoO2、NCM、富锂材料匹配时, 与正极侧接触的聚合物可能会被氧化分解, 非对称的多层电解质被用于解决高电压正极材料对多层电解质的限制作用. Guo 等[131]设计了一种PAN/LAGP/PEGDA 非对称多层电解质, PAN 由于其较高的电化学氧化电位用于改善电解质与LiNi0.6Mn0.2Co0.2O2正极的物理接触, 防止接触失效, 组装的固态电池显示出良好的机械稳定性.

图8 PIC—5 µm, CIP—200 nm 和多层“三明治”型复合固态电解质的示意图[130]Fig. 8. The schematic illustration of the PIC—5 µm, CIP—200 nm, and hierarchical sandwich-type composite electrolytes[130].

除了通过有机/无机电解质复合或者分层的设计来平衡固态电池的机械稳定性, 通过直接调控固态电解质本身的相成分、晶粒尺寸、孔隙率等方式改善其力学性能也是一种有效的防止固态电池机械力学失效的策略. 无机固态电解质裂纹的形成和扩散行为与晶粒尺寸有重要的联系, Jackman 等[31]证明由于LATP 电解质合成热处理过程中残余应力导致的裂纹可以通过减小晶粒尺寸得到控制, 较小的LATP 晶粒可以有效减少裂纹的数量, 如果LATP 晶粒尺寸小于1.6 µm, 则LATP 在循环过程中完全没有裂纹产生. 较小的晶粒意味着更多更曲折的晶界, 裂纹在晶界处的偏转会消耗更多的能量, 从而导致更高的强度或韧性. 采用高刚性的聚合物电解质也可以对锂枝晶产生一定的抑制作用,Stone 等[132]报道通过使用由聚苯乙烯和聚(环氧乙烷)(PSb-PEO)组成的共聚物电解质有较高的刚性, 可以有效抑制锂枝晶的形成. 在无机固态电解质中引入添加剂也可以抑制锂枝晶的生长. 由于无机电解质合成过程中需要热处理过程, 因此难以避免地电解质内部会产生孔隙、缺陷, 从而影响材料的力学性能. Xu 等[133]通过在LLZT 电解质中添加Li3PO4可以有效减少电解质的缺陷和阻抗,Li3PO4在循环过程中可以分解成离子电导的Li3P, 从而可以填充LLZT 热处理过程中形成的孔洞, 减小电解质的孔隙率. 因此, 添加Li3PO4后,LLZTO 电解质可以有效抑制锂枝晶的生长, 相应的固态电池的寿命延长了一倍. 最近的研究通过可视化技术确定了交联聚合物电解质的孔尺寸对枝晶生长的重要性, 证明在临界孔径以下, 即使施加高的电流密度, 锂枝晶的生长仍然可以得到抑制,通过将锂金属沉积限制在小长度范围内, 可以实现均匀沉积. 因此, 与之前对固态电解质抑制锂枝晶需要高的模量(> 6 × 109Pa)不同, 纳米尺寸的固态电解质在较低的模量(~105Pa)下也可以达到相当的抑制效果, 这将启发研究人员进一步考虑材料纳米化衍生的力学性能对锂枝晶的抑制作用[134].

5 总结和展望

本文从稳定固态电池机械稳定性的角度出发,阐述了固态电池中各组分的力学性能对固态电池机械稳定性的影响, 并分析了影响材料力学性能的因素. 由于外部压力以及电极材料的体积变化导致固态电池内部产生应力, 受制于材料的力学特性,电池内部的应力可能会导致固态电池内部发生裂纹、断裂、粉化、接触损失以及锂枝晶生长等一系列机械力学相关的失效问题, 从而导致固态电池电化学性能和安全性能的恶化. 针对这些机械力学失效问题, 总结了近年来的一些提高固态电池机械稳定性的策略. 尽管与固态电池机械力学相关的失效问题近年来已经引起了研究人员的注意, 并取得了一些突破性的成果, 但是为了真正实现高能量密度、高安全性固态电池的产业化应用, 固态电池的机械稳定性仍然面临着严峻的挑战, 需要进一步系统性的深入研究.

1)先进电极材料的开发. 锂离子插入型正极在电化学循环过程中的体积变化是固态电池内部应力的主要来源, 在固态电解质的刚性环境以及复合正极特殊的成分结构下, 固态电池相比液态电池对应力的反应更加敏感, 更容易出现机械力学失效问题. 因此, 在满足电池高能量密度的条件下, 对于电极材料的膨胀和收缩率需要进一步优化. 一方面, 通过电极材料结构调整, 比如元素掺杂、晶粒分布以及粒径控制等, 对电极机械稳定性的影响以及其在固态电池中的构效关系需要进一研究. 另一方面, 黏结剂作为稳定电极机械稳定性的重要组成成分, 固态电池复合正极中黏结剂的筛选原则、黏结机理以及力学性能等方面的研究比较薄弱, 需要进一步探索. 此外, 开发新型的高性能、“零应变”的电极材料可能是未来彻底解决固态电池电极机械稳定性的途经.

2)固态电池机械性能评估. 尽管综上所述材料的力学性能对固态电池的机械稳定性有重要的影响, 导致不同程度的机械力学失效, 但是对于固态电池机械性能的评估仍然比较缺乏. 材料的力学性能, 例如塑性、断裂韧性、界面强度等, 在涉及到无机材料和有机材料时相差很大. 然而, 这些力学性能并没有明确的标准以指导研究人员设计高机械稳定性的固态电池. 因此, 材料的力学性能对固态电池机械稳定性的影响需要系统全面的研究, 从而总结出不同电池结构、电解质体系以及电极组成下设计高机械稳定性固态电池对材料力学特性的标准要求.

3)机械力学失效的分析. 固态电池中机械力学失效主要发生在电池的电化学充放电过程中, 因此, 对于电池循环过程中电池内部应力的变化以及失效过程的演化需要进一步研究. 对循环后电池进行非原位测试只能提供电池机械力学失效后的最终状态, 相关的原位表征测试手段(例如原位SEM、原位CT 等)可以为固态电池机械力学相关的动态变化提供更多信息. 此外, 设计固态电池机械力学相关的理论模型对于电池的失效分析也至关重要. 动态的、多因素的理论建模与实验测量相结合, 可以更加准确的预测固态电池中的机械力学失效行为.

4)力学性能和电化学性能的关系. 固态电池中电化学性能的恶化受到材料的化学/电化学稳定性和机械稳定性等多方面影响, 而在优化材料的力学性能时有时会对材料的其他物理性能例如电导率等造成负面影响, 从而使材料的力学性能与电池电化学性能之间关系更加复杂. 目前, 两者的关系只有定性的认识, 缺乏定量的研究. 因此, 一方面,在优化材料的力学性能时, 材料各物理性能(电导率、力学性能)之间以及各力学性能(刚性、韧性等)之间均需要平衡设计, 保证材料的各项物理性能指标最优. 另一方面, 材料的力学性能和固态电池电化学性能之间的定量关系需要进一步研究, 这对于固态电池性能的准确评估和预测有深远意义.

固态电池是未来锂离子电池实现高能量密度和高安全性的有效途经. 本文从材料的力学性能角度出发, 分析了固态电池中机械力学相关的失效问题以及解决策略, 为研究人员理解固态电池中的机械力学失效问题以及设计高机械稳定性的固态电池提供了帮助. 同时呼吁各领域的研究人员协同工作, 针对固态电池中的力学问题、电化学问题、电芯工艺设计以及产业化应用等方面共同努力, 相信不久的将来可以实现高容量、长寿命、更安全的固态锂电池商业化应用.