塔器设备人孔吊环压制模具设计

2020-12-04张旭峰张正棠

张旭峰,张正棠

塔器设备人孔吊环压制模具设计

张旭峰,张正棠

(甘肃省特种设备检验检测研究院, 甘肃 兰州 730050)

塔器是压力容器中常用的设备,人孔作为塔器设备的通用零件其规格也是统一的,之前关于人孔组件如转臂、吊环、把手、吊钩都是通过热煨弯的形式进行加工,热煨弯存在的不足就是加热比较麻烦还浪费能源,再者加热后由于零件规格小都是人工热煨弯,人工操作难度很大,高温对人身体有害。现在根据以上不足,全新设计一种用于压制吊环的模具,原理是将工件放置于上下模具之间并固定好,通过油压机对模具的上模施加压力对吊环进行压制,压制完成后也可以利用该模具对吊环进行校修。通过对比两种方式,使用模具压制比之前热煨弯不仅效率提高了而且精度也很高,人员操作方便,提高生产效率。

塔器;人孔;热煨弯;油压机

塔器在石油、化工、炼油等装置中普遍存在,近年来随着这些装置日趋大型化,生产设备大型塔器也随之产生,有以前的标准规格到现在的大型超限薄壁塔器发展而来。由于在进行石油化工加工的过程中,需要涉及很多不同的作业流程,每一个环节都会对最终的加工生产质量产生影响,因此一定要不断提高加工处理技术的要求,并且对大型塔器部件进行科学合理的制造,在安装的过程中要加强质量控制,减少在安装过程中可能出现的一些安全隐患,不断提高安装质量,这样才能保证石油化工企业的生产效率[1-3]。

人孔组件是压力容器中使用最为广泛的组件之一,人孔设计在压力容器的设计过程中是重中之重。人孔除了方便检验人员进出设备外,另一方面的重要作用是保证设备安全可靠的运行。但为了满足快速检验以及维修等需求,有时需在人孔上开一个较大的圆孔以便在人孔上焊接一个观察口(检验视镜)便于及时观察压力容器内部工况[5-7]。这样,人孔上开孔后,人孔盖的整体强度受到削弱的同时,还因焊接问题引起了应力集中,造成开孔边沿产生局部高应力。因此,在人孔设计过程中,对开孔补强问题的全面思量是十分重要的[8-10],我国现有的人孔开孔补强设计方法不胜枚举,但符合欧盟标准的补强方法却很少。因此,大多参照欧盟标准 EN14025 进行了开孔补强设计计算[11-13]。但是,在设计过程中涉及大量的复杂公式计算以及不等式判别。如采用人工手动计算,不仅计算量大、设计效率低,而且还存在计算误差所带来的设计错误等风险[14-15]。所以,为了设计效率提高的同时得到精准的计算,个别部件采用直接压制成型的方法进行大批量生产。

人孔作为塔器的主要部件是每台设备必不可少的部件,也是大型塔器设备上同规格最多的部件,而它的生产批量也是非常大的,一般人孔组件有:转臂、吊环、吊钩、把手、环组成,这些零件虽说制造规格都一样,但是根据以往采用热煨弯的方式来加工,不仅效率上比较慢、加工精度不高而且高温对人体伤害比较大。因此急需要一种新工艺来代替现有有技术缺陷的工艺,现将人孔组件的压制模具设计出来后将会大大改善以往的不足,本文将设计吊环压制模具具体操作过程做一简要概述,并且用新设计的吊环模具压制吊环和之前的热煨弯吊环工艺进行对比,得出了新模具给工作带来诸多便利,并且提高了生产效率,加快了压制速度。

1 模具设计

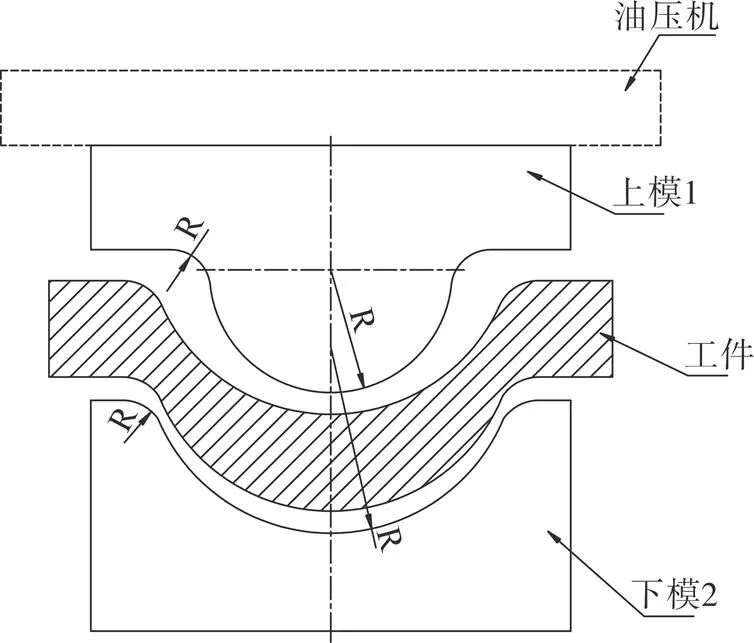

模具设计跟别的具体实物设计不一样,模具设计不仅要考虑到工件成型后的结构尺寸及精度,还要保证模具在压制过程中不能破坏被加工工件的外表面及材料本身的特性。这就需要模具设计中对上下模间隙要控制好,间隙小的话容易压坏工件,间隙太大成型效果不好。设计思路:首先,到车间测量已成型较好实物吊环的成型尺寸,将吊环的所有尺寸进行记录,然后根据吊环的理论尺寸,对理论尺寸进行放样,把放样的结果与实物实测结果进行对比,根据这些数据差异调整模具规格和R值,模具R值是决定工件成型后能不能保证理论值得关键因素,见图1所示。

图1 模具R值

1.2 实物测量

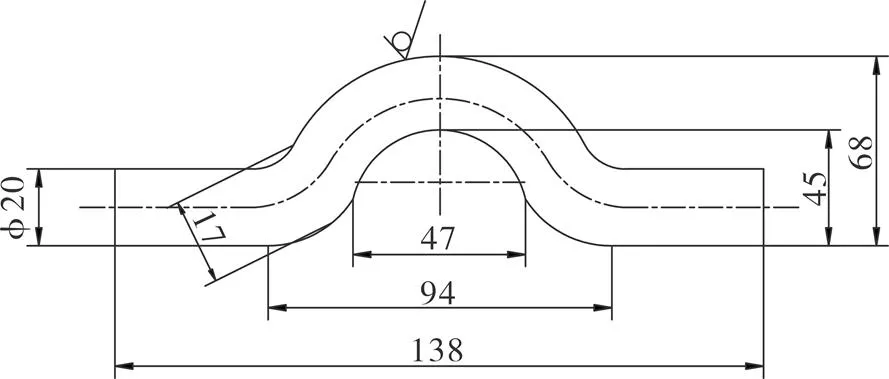

在明确好思路后,到车间挑选成型比较好的吊环实物进行测量,测量10组数据有一组与理论值比较接近,将改组数据记录并与理论数据对比,分析误差原因,进而对模具进行修正,图2为实物实测数据。

图2 车间实测数据

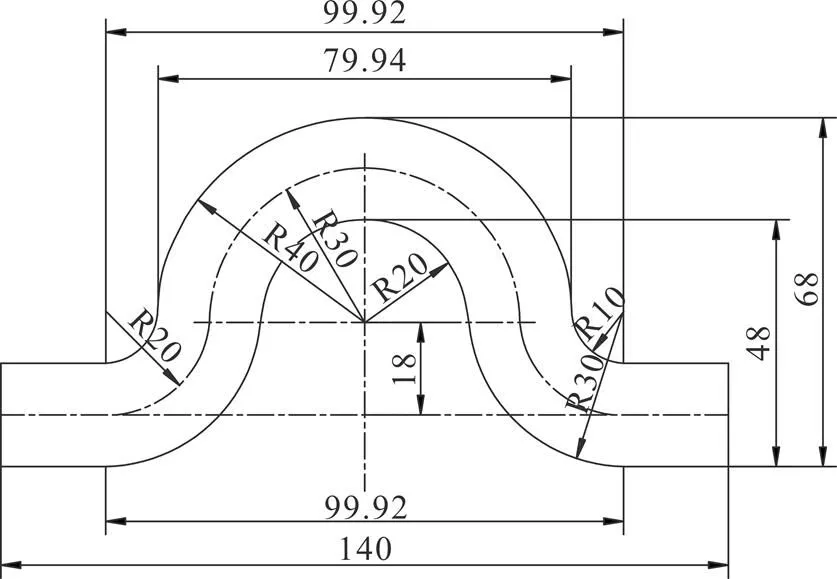

将吊环图纸理论尺寸进行放样,根据实测数据与理论数据进行对比,如图3所示,放样的数据与实际测量值进行对比,在对比过程发现决定工件成型后精度的主要是R值,按照这个思路对R值进行多次调解,多放几组数据,最终找到一组最佳数据按照改组数据对模具进行设计,结果证明压制出来的吊环满足装配尺寸。

1.3 模具结构设计

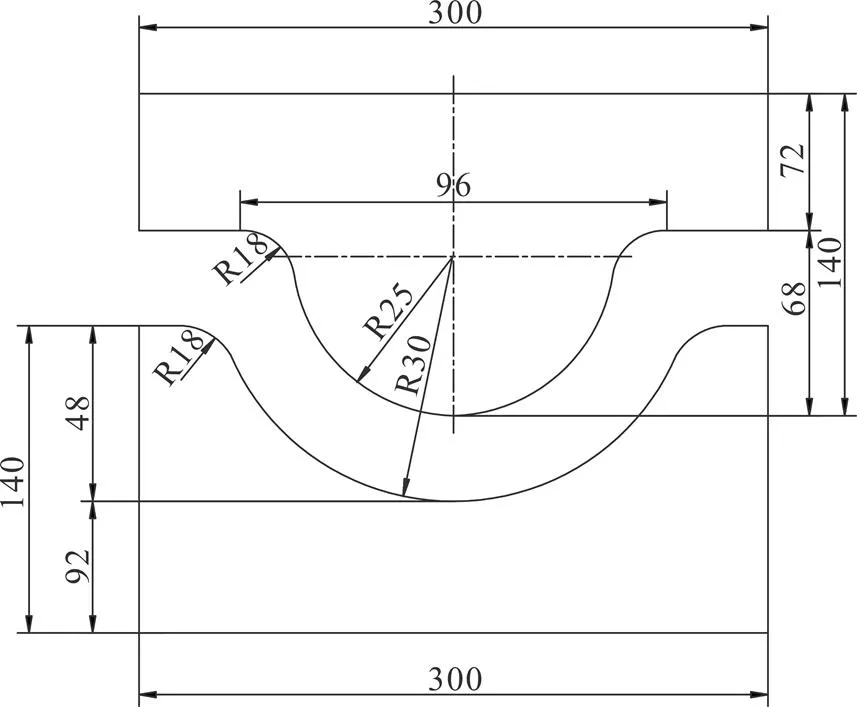

根据实测值与理论放样值对模具进行初步设计,将模具大概外轮廓及尺寸设计好后,对细节部位进行校正,找出最终的模具设计图,如图4所示。

图3(1) 理论数据

图3(2) 最佳数据

图4 模具结构图

2 模具实物制造过程

模具制造首先进行选材,作为模具在使用中的频率将会非常高,所选材时要选择硬度较高的材料,防止模具使用多次后由于材料本身的特性导致模具变形,其次,根据工件结构和尺寸,确定模具的大小,不宜过大、也不宜过小、最佳为宜,模具太大搬运不方便,浪费时间,模具太小容易压变形,不好控制。

结构和材料选择合适后进行加工制造,制造工艺路线如下:号料→气割→车→龙门刨→铣床→打磨。模具制造完毕后给上模焊接吊耳或者把手,方便拆卸。

2.1 模具压制试验

模具制造完后进行吊环压制试验,在压制过程中只需将工件放置于下模上,通过油压机给上模施加压力,利用上模与下模自身结构的特点实现对工件形状的压制,将上模、下模位置放好后配合使用。上下模之间应有除工件尺寸外2~3 mm的间隙,以使吊环在上、下模里能有压制及校形空间,也防止工件被压扁。

使用时,首先将下模放置于油压机操作平台上,同时保证需要的水平度;将需要压制的吊环放置于下模的凹槽部位;然后调整并装配上模;装配完毕后,通过油压机的上水平模具给上模工作面上缓慢施压,在压力作用下,直至上模和下模充分贴合,达到压制吊环弯曲部分形状及曲率,使其形状和精度达到图纸及技术要求。如若工作量较大,可一次在油压机工作平台放置多个压制模具,以提高生产效率。

2.2 结果分析

试验结果证明:使用模具对吊环制造不仅方便、省时而且对人体无伤害。与以前用的热煨弯工艺进行对比,发现热煨弯工艺是先对吊环先进行加热,然后通过人手工进行炜弯,在炜弯的过程中不仅制造难度大、成型精度不好,一般成型后都需要二次修复,而且高温对人体伤害比较大,浪费时间、资源。

因此,采用新型设计的吊环压制模具不仅提高了工作效率,也改善了车间操作环境。

3 结 论

1)使用新型设计的压制模具压制吊环可以免除手工操作带来的诸多不便,无论是从节约能源、环保方面还是改善生产车间操作环境都是有利的。

2)使用新型设计的压制模具可以提高生产效率,缩短设备制造周期,节约成本。

[1]闫云东.煤化工装置大型塔器安装及质量控制探究[J]. 四川水泥, 2019 (03): 327.

[2]李斐凡.石油化工装置大型塔器安装及质量控制[J].智能城市,2018,4(13):155-156.

[3]吕远. 石油化工装置及大型塔器安装及质量控制[J].化工管理, 2017 (25): 35.

[4]张正棠, 赵志琦, 张任莉, 等. 大型塔器塔盘支撑圈安装工装对比优化[J]. 化工机械, 2018, 45(01): 124-126.

[5]黄林, 袁里, 张抗胜. 整体吊装大型塔器的受力分析及安全评价[J]. 化工管理, 2018(05): 22-23.

[6]梁庆国. 大型塔器塔盘安装问题分析及解决办法[J]. 化工管理, 2017(09): 181.

[7]王力. 大型塔吊起重设备安装拆卸安全技术要点分析[J]. 四川水泥, 2016(11): 216.

[8]薛明德, 黄克智, 李世玉,等. GB150—2011中圆筒开孔补强设计的分析法[J].化工设备与管道, 2012, 49(3):1-11.

[9]曹宇. 基于欧盟标准的开孔蠕变分析计算[J]. 压力容器, 2018, 35(1): 29-37.

[10]吴燕.常见压力容器开孔补强方法分析[J].设备管理与维修, 2018, 438(24):134-135.

[11]BS EN 14025,Tank for the transport of dangerous goods-Metallic pressure tanks-Design and construction[S].2018.

[12]BS EN 10222—5, Steel forgings for pressure purposes-Part 5: Martensitic,austenitic and austenitic-ferritic stainless steels[S]. 2017.

[13]BS EN 10228—7, Flat products made of steels for pressure purposes-Part 7:Stainless steels[S].2016.

[14]阮黎祥, 丁伯民. 开孔补强的等面积法和压力面积法的联系和区别——兼对 ASMEⅧ—2(2007)开孔补强的分析[J]. 化工设备与管道, 2008, 45(1):15-18.

[15]姚丽.压力容器开孔补强用压力面积法和等面积法的分析和比较[J].广东化工, 2019, 46(21): 107.

Design of Pressing Die for Manhole Lifting Ring of Tower Equipment

,

(Gansu Special Equipment Inspection and Testing Institute, Lanzhou Gansu 730050, China)

Tower equipment is commonly used in pressure vessel equipments. As a common part of tower equipment, manholes have uniform specifications. Previously, the manhole components such as the boom, the ring, the handle, and the hook were all processed by hot bending.The shortcomings of hot simmering are that heating is troublesome and waste energy. After heating, the parts are all manually simmered due to the small specifications. Manual operation is very difficult. High temperature is harmful to human health. Now according to the above deficiencies, a new mould for pressing rings was designed. the principle is to fasten on workpiece placed between the upper and lower mould, pressure is applied to the upper mold of the mold by a hydraulic press to press the lifting ring. After the pressing is completed, the lifting ring can also be adjusted using the mold. By comparing the two methods, the use of die suppression is not only more efficient,but also has a high precision, which is convenient for people to operate and improve production efficiency.

Tower; Manholer; Hot bending; Hydraulic press

2020-07-15

张旭峰(1991-),男,助理工程师,甘肃省兰州人,2017年毕业于兰州理工大学材料成型及控制工程专业,研究方向:特种设备检验检测。

张正棠(1989-),男,工程师,硕士,研究方向:特种设备检验检测及压力容器制造。

TQ050.5

A

1004-0935(2020)11-1383-03