WDM器件关键性能参数IL、TDL的技术研究与优化

2020-12-04吕成江

吕成江

(珠海保税区光联通讯技术有限公司,广东 珠海 519030)

1 WDM器件技术

WDM技术充分的利用了单模光纤低损耗区域带来的巨大带宽资源,混合不同速度和波长的光进行传输,增加了新的波长特性。并按用户的要求确定网络容量。

传统来说,在单模上仅使用WDM模块来传输信息,比如1550nm波长。然而,从20世纪90年代初开始,互联网的蓬勃发展促使供应商找到一种增加网络容量最经济的方法——WDM设备因此出现了。

在WDM系统中,WDM波分复用器将这些彩光模块连接在一起,并放置到一个单模光纤中,一种颜色即为一个通道。

在接收器侧,通过WDM解复用设备将每种颜色分离成其自己的信道。通常来说,使用40通道WDM,单根光纤的容量会增加40倍。WDM的优点在于只需要升级终端设备,无须挖掘沟槽来埋设更多的纤维,而增加不必要的成本。

不同的通信系统设计致使每个波长之间的间隙宽度也是不一样的。根据信道间距的不同,WDM可分为CWDM和DWDM。

CWDM支持同时通过光纤传输的多达18个波段,从1270nm到1610nm,每个波段间相隔20nm。DWDM支持多达80个同时波长的通道,每个通道仅相隔0.8nm。CWDM技术为长达70公里的传输距离提供了便捷且经济高效的解决方案。对于40到70公里之间的传输距离,CWDM通常只支持八个频道。与CWDM不同,DWDM连接可以被放大,因此可以用于更长距离的数据传输。

大传输容量可以节省宝贵的光纤资源。对于单波长光纤系统,需要一对光纤来发送和接收信号,而对于WDM系统,无论有多少个信号,整个多路复用系统只需要一对光纤即可。 例如,对于16个2.5gb / s系统,单波长光纤系统需要32根光纤,而WDM系统仅需要两条光纤。

不同类型的信号具有良好的兼容性。例如数字信号,模拟信号,并且可以被合成和分解。

支持网络容量扩展。当网络容量增加时,无须部署更多光纤或使用高速网络组件。只要更换端子并添加波长光源,就可以引入新的设备或容量。因此,WDM技术是一种理想的扩展方法。

灵活的网络。通过使用光分复用器(OADM)或光交叉连接设备(OXC)可以形成具有高灵活性,高可靠性和高生存能力的所有光网络节点。

2 WDM器件关键性能参数IL的影响因素分析和优化

WDM在5G中的的需求和重要性不言而喻,从而针对WDM器件的制造商成品和合格率更是尤为关键,目前针对WDM器件的制造大的分为两种,一种为焊接平台(soldering platform),另一种为APOD(Athermal Platform Optical Device)焊接平台,物料需要进行镀金处理以增加可焊性,器件需要经受住焊接高温300度,过程中容易出现光纤断裂的问题,同时对员工的技术要求较高,实现自动化较困难,成本高,参数没有APOD优良,优点产品密封性好。

APOD平台主要通过胶粘剂对玻璃管及filter进行固定和密封,工艺相对简单,成本低,同时可靠性方面满足GR1221要求,目前制造商都以该平台为主,只是每家结构会有一定差异,目前主流结构为WDM双线准直器加单线collimator用玻璃管套接,胶水固定器件结构图。

该结构简单成本低,其中WDM双线准直器的制作,单线准直器及器件组装都可实现批量自动化,所以该结构普通受到制造商的青睐,该结构在双线准直器的制作时是关键,早期多用三维调节架手动调节双线pigtail与Glens+Filter组件,耦合OK在PIGTAIL和Glens缝隙处快速点一圈胶用汞灯及时固化进行预固定,以防胶水进入PIGTAIL端面引起插入损耗IL(Insertion Loss)及温度相关损耗TDL(Temperature Dependent Loss)问题,后期再用353ND胶在UV胶上裹一圈,起到密封和固定的作用,在工艺控制过程中,胶水与材料的匹配,胶水的厚度,胶水的均匀性及不同的固化工艺对产品的性能会产生较大的影响,主要因为胶水在固化过程中不均匀及与pigtail和Glens的CTE不匹配,对耦合好的光路产生移位,使pigtail与G-Lens之间的距离(后截距)及角度产生变化,对调节好的参数产生影响在准直器系统中后截距和角度变化对耦合产生的影响角度对耦合的影响:

从截距的变化对耦合损耗同样会造成影响,生产过程中需要减少这些因素造成的附加损耗需要选取CTE与毛细管相接近的胶水同时设计合理的烘烤方法早期常用的353ND热固化胶粘接性能不错,不过CTE与毛细管匹配上会有一定缺陷。

3 WDM器件关键性能参数TDL的影响因素分析和优化

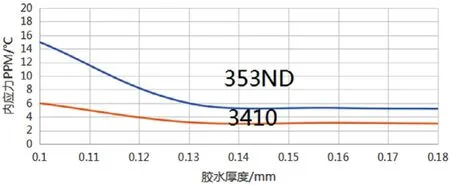

固化工艺也会造成一定比列TDL问题行业常使用的是3.3ppm/℃或5.1ppm/℃的硼硅酸盐玻璃,ND胶的CTE 54ppm/℃在温度变化过程中胶水与玻璃的变化存在差异导致IL产生变化,随着胶水的不断改善,目前更多的制造商都会选用3410双固化胶(可以UV固化也可以热固化)CTE 14ppm/℃使产品工艺和性能更稳定,对TDL的水平也进一步提高,3410胶水通过在胶里添加填充剂二氧化硅粉来改变CTE与产品更接近,当温度生产变化时更稳定,同时减少outgas使APOD平台更稳定,减少异物产生,粘合剂与被粘基材的物理性能不同这是产品内应力产生的主要因素,比如弹性模量,固化过程中的收缩率,热膨胀系数等在胶粘剂固化的温度和固化之后在使用时的温度不一致时,就需要对产品内应力提起特别注意。一些普通聚合物胶粘剂与金属基板之间的热膨胀系数差异有时超过一个数量级。表示当温度变化时,胶体移动到基体的距离超过10倍,因此在接头处产生内应力。

由热膨胀差异引起的内应力非常大,胶黏剂对于对受力非常敏感。 胶粘剂从柔软未干的材料变成坚硬的固体,内聚强度性质变化很大,振幅可以达到约几千N/cm2。内聚强度的提高是粘合剂层可以承受不同应力的根本原因。但内聚强度的形成也是粘接体内应力产生的重要原因。其中尤其是产生应力的本质及应力的大小、粘接件的应用条件。粘接剂选定之后,接头上胶粘剂的性能还取决于许多因素。 最重要的是接头的设计,连接的表面的状态,粘结技术的使用,粘结程度以及粘合剂的强度,厚度或形状。 粘合剂提供的应力的类型和大小在很大程度上取决于接头的设计。 粘合剂可以经受剪切,拉伸或压缩,分裂或剥离力以及这些应力的任何结合力。大多数粘合剂具有良好的抗压强度。 有些胶粘剂的剥离强度低,但剪切强度高,反之亦然。

常常可能达到所需要的接头强度,甚至用低强度胶粘剂也是如此。当然,在不能设计大面积接头的地方,采用高强度胶粘剂就成为必然的了。接头胶膜的厚度以选择适合的胶粘剂来满足所需要的强度是有特殊意义的。使用高模量粘合剂,可以在胶膜厚度相对较小的时候,抗张强度和抗剪切强度相应的有所提高。胶膜厚度通常为0.03-0.12mm,强度会降低到0.03mm以下,热固性环氧树脂胶粘剂可得到最佳强度,强度与被粘表面的光滑度有关,接头缺胶是危险的。另一方面,当使用弹性粘合剂时,胶膜厚度的增加将产生更高的剥离强度。特别是当胶膜厚度大于0.13MM时,可以获得最佳强度。(如图1)

图1 不同胶水内应力对比

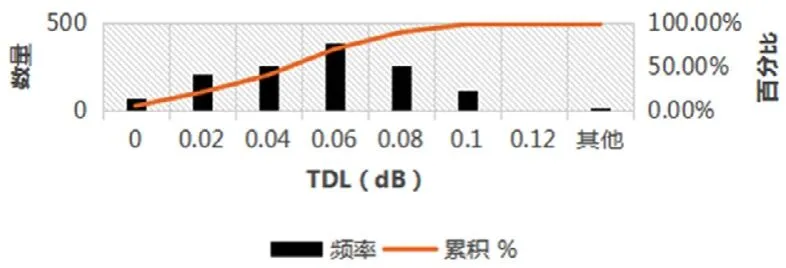

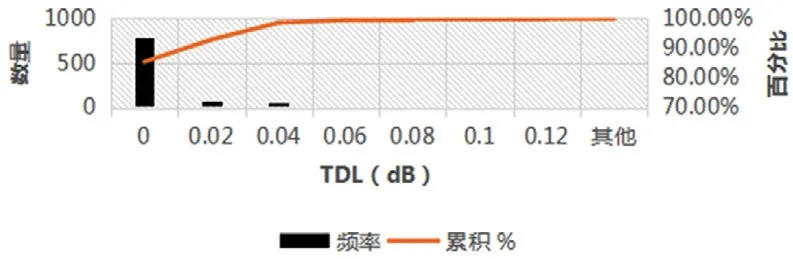

结合实验数据分析,下面为用353ND胶水及3410胶水生产WDM器件在-5~75℃时引起的TDL分布情况(如图2-3)。

图2 WDM用353ND胶TDL分布

图3 WDM用3410胶TDL分布

经过实验对比可以看出,组装胶水的CTE对改善WDM关键性能参数TDL的工艺优化起到关键性作用,选择CTE较小的胶水进行组装,能够获得更高精度TDL的产品。

4 结束语

随着5G的发展,WDM器件的大量使用,对产品的性能要求更严格,选择不同的生产平台,原材料,辅料及固化工艺对产品的稳定性起到至关重要的影响,本文通过对WDM器件关键性能参数IL和TDL影响因素进行理论分析,并通过结合实验的方式进行验证,最终提出了保证高精度性能指标的工艺技术解决方案,为困扰行业内的批量生产工艺技术找到了突破口和突破方案,进而对5G的发展及对无源器件WDM的精度和稳定性要求提供了关键性的技术支持。