超临界运行机组热力系统分段化学清洗*

2020-12-03梅其政曾小义

史 妮,梅其政,曾小义,王 钢

(1 重庆电力高等专科学校,重庆 400053;2 国电投新昌发电有限公司,江西 南昌 330117)

近年来,随着大容量超(超)临界机组和新型水处理设备相继投入运行,锅炉高温受热面多采用铁素体钢和奥氏体钢材料,管壁在高温水蒸气作用下生成氧化皮是不可避免,严重时会造成过热器管堵塞而导致发生爆管事故,严重影响机组的安全、经济运行[1-2]。我国电力行业相关标准规定[3-4],当运行机组过热器垢量超过400 g/m2,或发生氧化皮脱落而造成爆管事故时,可进行化学清洗。随着化学清洗技术水平、清洗介质、缓蚀剂、钝化剂、清洗标准、工艺水平等方面的发展和提高,相关单位实施了很多成功的清洗案例[5-8]。某电厂4×600 MW 机组2号机组为上海锅炉厂有限公司生产的SG1913/25.4-M957型锅炉,运行时间近15年,割管检查发现过热器尤其是末级过热器有很严重氧化皮问题,时常有氧化皮脱落引起爆管现象。为提高机组受热面内表面的清洁程度,改善水汽系统的水汽品质,增大机组的传热效率,厂方在充分调研是换管还是进行化学清洗的基础上,最终选择进行化学清洗。

1 清洗前准备

1.1 清洗垢量及成分分析

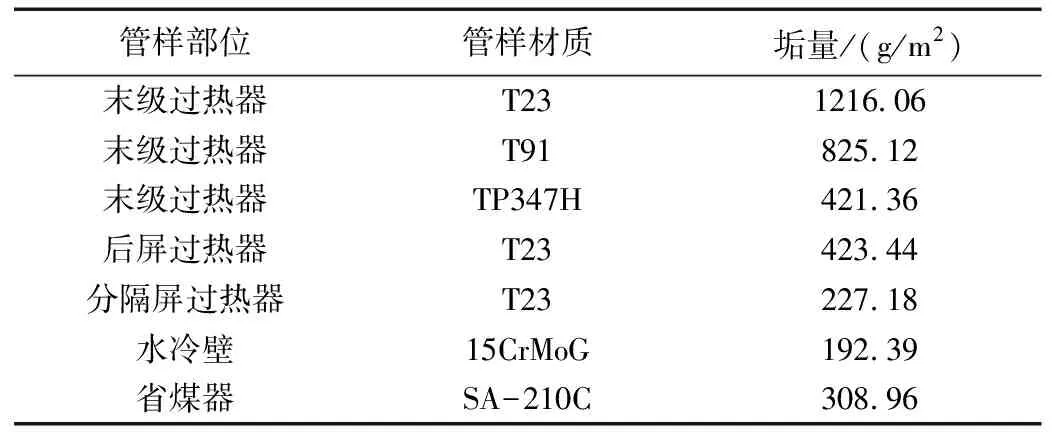

受热面垢量测定根据DL/T 794-2012《火力发电厂锅炉化学清洗导则》中的方法测定,根据管径大小,确定其截取的长度和管壁加工的厚度,将割下的管段截取长100 mm的一段,在车床上切削其外壁,使管样壁厚为1.0 mm左右。各材料垢量测定结果见表1。

表1 受热面管样垢量测定结果

从表1得出所有热力系统受热面的垢量都已经达到导则中规定的清洗要求,能谱分析(EDS)其成份结果表明受热面内表面垢物成份主要为铁和铬的氧化物,其中末级过热器垢量非常大,清洗时需要采取合适的清洗工艺和手段保证清洗质量。

1.2 清洗工艺的确定

根据锅炉结构进行小型静态实验和动态模拟实验确定,检验清洗效果和缓蚀效果,确定最佳化学清洗工艺。同时严格按照GB/T 4334-2008《金属和合金的腐蚀 不锈钢晶间腐蚀实验方法的规定进行晶间腐蚀实验》规定方法,考察清洗液对敏化的奥氏体钢是否产生晶间腐蚀。最终根据实验结果与甲方协商确定了有机复合酸(5%~7%)(甲酸+羟基乙酸)+缓蚀剂(0.5%~0.7%)+还原剂(根据Fe3+含量添加)+助溶剂(0.3%~0.5%)+其它助剂(0.3%~0.5%)的分阶段酸洗工艺,此工艺不会对奥氏体钢(如TP341H、T23、T91)产生晶间腐蚀。

1.3 清洗回路确定

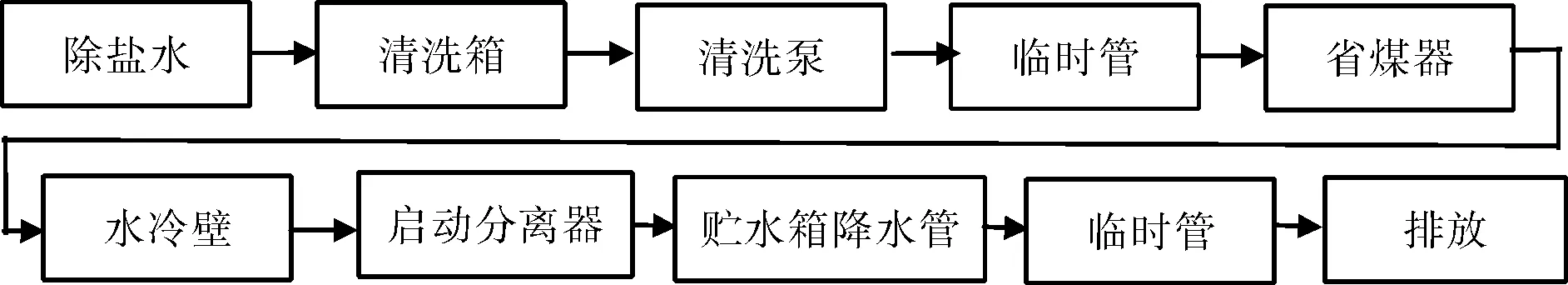

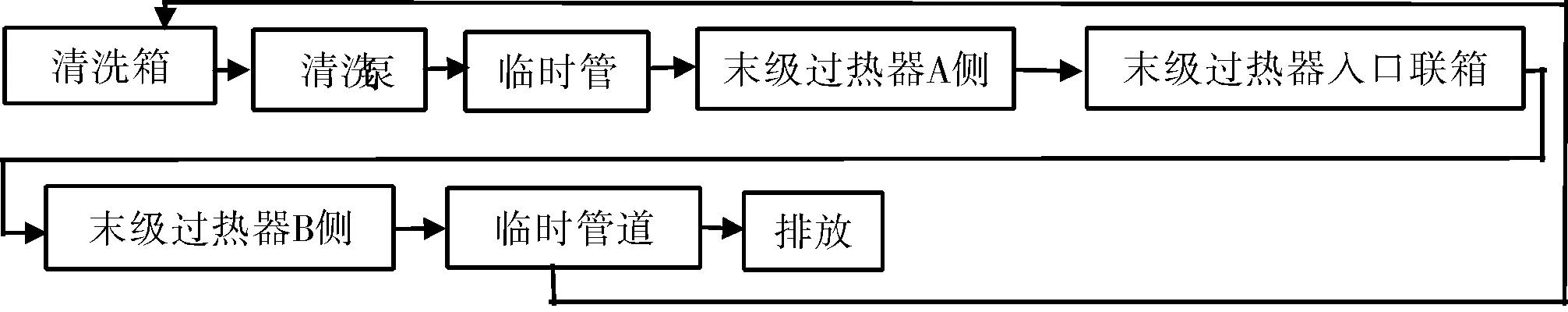

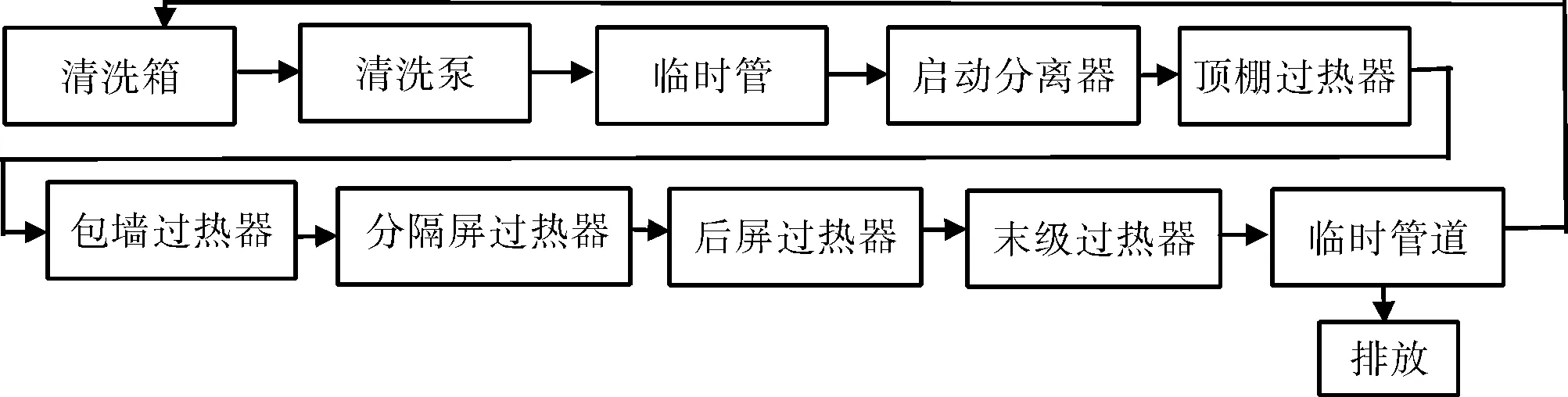

根据锅炉和过热器特点及参数,满足相应标准中大流量冲洗的要求[3-4],同时结合水冷壁、省煤器及过热器等热力设备受热面垢量的分布情况,冲洗及酸洗回路可划分为六个回路,进行分阶段冲洗和酸洗,有效保证冲洗和清洗质量[9]。其中,一、二、三回路为水冲洗回路,四、五、六回路为酸洗回路,具体划分如图1~图6所示。

图1 一回路(锅炉本体冲洗-启动分离器前)

图2 二回路(锅炉本体整体冲洗)

图3 三回路(过热器冲洗)

图4 四回路(末级过热器单独酸洗)

图5 五回路(过热系统整体酸洗)

图6 六回路(锅炉本体及过热器整体酸洗)

1.4 清洗范围及清洗期间除盐水系统要求

化学清洗范围包括锅炉本体(省煤器、水冷壁、启动分离器等)和过热器系统,化学清洗系统(包括临时系统)的水容积约400 m3。清洗前为保证清洗期间用水要求,所有除盐水箱贮满除盐水,除盐系统再生好并处于备用状态,除盐水连续供水能力达到300~400 t/h,并且能够连续供水6~8 h。总个清洗期间需要用水约10000 m3,期中酸洗废液约3000 t。

2 化学清洗过程实施

临时清洗系统安装完成并进行完水压试验合格,炉膛顶部、烟道内脚手架已搭好便于清洗过程中过热器摸管试验,除盐水系统、废水排放系统、安保及通讯系统等清洗前准备工作就绪后,进行化学清洗。

2.1 化学清洗工艺步骤与控制要求

表2 热力系统化学清洗工艺步骤与控制要求

2.2 化学清洗过程实施

2.2.1 锅炉水冲洗及过热器注水排空气

按一、二回路对锅炉进行水冲洗,省煤器和水冷壁冲洗合格后,给锅炉及过热器上满水,及时排除系统中空气。

2.2.2 大流量冲洗

冲洗大罐上满水,启动冲洗泵按三回路通过临时系统管道对系统进行大流量冲洗。冲洗的同时施工人员进入炉膛,用橡胶榔头敲击过热器管底部弯头,过热器的排空气门间断打开,将过热器内的空气排出,确保过热器系统内U型及W型弯管中的气塞现象消除;进行变流量冲洗,流量最大时同时启动两台清洗泵和一台大流量冲洗泵并联运行,使大流量冲洗水流量大于4000 m3/h,确保热器管流速都达到2 m/s以上,从而保证过热器管道脱落的氧化皮等沉积物冲出。

2.2.3 升温试验及末级过热器摸管检查

辅助蒸汽加热,启动临时系统的表面加热器,按三回路进行升温试验及清洗模拟试验。清洗泵出口温度达到50 ℃左右,进行摸管试验,采用安装的临时在线壁温监测系统找出温升有异常的过热器管,然后人工触摸复核,反复多次确认无异常管道,升温试验及检查合格方可进行酸洗。

2.2.4 末级过热器单独酸洗

摸管结束后,向清洗箱中均匀加入缓蚀剂,加药完毕,循环30 min,再按四回路建立循环,当回液温度达60 ℃开始加酸,按比例加入有机复合酸和清洗助剂,同时根据Fe3+浓度化验情况适当添加还原剂,整个清洗过程严格控制Fe3+<300 mg/L,可根据泡沫大小情况添加适量消泡剂。维持温度85±5 ℃,当温度达到80 ℃后开始计时,对末级过热器进行单独酸洗,启动另一台清洗泵,两台泵同时并联运行,以增加清洗流速。酸洗时每小时化验一次清洗液,待出口全铁离子总量2~3次取样化验基本不变,出口酸的浓度2~3次取样化验基本不变,且酸度<3%时,更换清洗液进行下一次酸洗。

2.2.5 过热系统整体酸洗

末级过热器单独酸洗并冲洗干净后,建立五回路循环升温,回液温度达60 ℃时,向清洗箱中均匀加入缓蚀剂,加药完毕,循环30 min,然后开始加有机复合酸和清洗助剂,同时根据Fe3+浓度化验情况适当添加还原剂,整个清洗过程严格控制Fe3+<300 mg/L,可根据泡沫大小情况添加适量消泡剂。维持温度(85±5)℃,当温度达到80 ℃后开始计时,对过热系统整体进行酸洗。酸洗开始每小时化验一次清洗液,监视管段大部分垢已清除,待出口全铁离子总量2~3次取样化验基本不变,出口酸的浓度2~3次取样化验基本不变,结束酸洗。

2.2.6 过热系统整体酸洗后水冲洗

过热系统整体酸洗结束后,排空酸洗液迅速向上水冲洗,冲洗过程注意对死区及盲区的冲洗,冲洗至出水基本澄清,pH值大于5后即可。

2.2.7 锅炉本体及过热器整体酸洗

锅炉本体冲洗干净后,启动分离器上满水,关闭启动分离器空气门按六回路建立循环,当回液温度达60 ℃时,先向清洗箱中均匀加入缓蚀剂,加药完毕,循环30 min,再开始加酸,加酸速度不能太快,应按比例均匀加入有机复合酸和清洗助剂,同时根据Fe3+的情况适当添加还原剂,控制Fe3+<300 mg/L,根据泡沫大小可加适量消泡剂。维持温度85±5 ℃,当温度达到80 ℃后开始计时,对锅炉本体及过热器进行酸洗。酸洗开始计时后,启动另一台清洗泵,两台泵同时并联运行,增加清洗流速。酸洗时每小时化验一次清洗液,待出口全铁离子总量2~3次取样化验基本不变,出口酸的浓度2~3次取样化验基本不变,监视管段清洗干净,结束酸洗。

2.2.8 钝化前水冲洗

检查水冷壁及过热器监视管,确认已清洗干净后,先用清洗泵顶出酸洗液,然后冲洗锅炉本体,再冲洗过热器系统,最后启动冲洗泵进行锅炉本体及过热器整体大流量循环水冲洗,待冲洗出水pH值大于5,全铁小于50 mg/L,冲洗结束。

2.2.9 钝 化

冲洗合格后,系统循环升温,待温度达到65 ℃时加入丙酮肟钝化剂,用氨水调节pH值大于10.5,控制温度90~95 ℃。回液温度达到,85 ℃开始计时,循环12 h结束。

2.2.10 钝化后水冲洗

钝化结束后,先用保护液(即用氨水调pH值9~10)顶出钝化液,顶排完后进行大流量冲洗,直到冲洗水出口澄清且无杂物,全铁含量小于1 mg/L。最后对水汽系统取样、排气、疏放水、相关热工和化学仪表等热力系统盲区管路进行水冲洗,缩短机组水汽品质合格时间,加快机组启动。

2.2.11 过热器再次摸管检查确认

钝化后水冲洗结束,加热冲洗大罐冲洗水,温度升高60 ℃时,建立闭式循环,启动冲洗水泵,进行大流量循环冲洗过热器系统。利用在线壁温监测和人工热成像复核验证,保证过热器内所有管路冲通。

3 化学清洗期间主要监控指标变化

化学清洗过程主要包括锅炉本体水冲洗、过热器大流量冲洗、升温试验及过热器摸管、末级过热器初次酸洗,过热器整体酸洗,锅炉本体及过热器酸洗、酸洗后水冲洗、钝化、钝化后水冲洗等步骤。整个酸洗分为三个阶段共计84 h,其中末级过热器初次酸洗用时36 h,过热器整体酸洗用时26 h,锅炉本体及过热器酸洗用时22 h,经过理论计算三次酸洗清除铁垢(以Fe3O4计)约9吨。各酸洗阶段主要监控指标如图1所示。

图7 酸洗阶段主要监控指标

4 清洗结果评价

(1)不同材质腐蚀指示片平均腐蚀速率何腐蚀总量均远远小于DL/T794-2012《火力发电厂锅炉化学清洗导则》所规定的8 g/(m2·h)和80 g/m2,其中为vT23为0.29 g/(m2·h),vT91为0.38 g/(m2·h),vTP341H为0.12/(m2·h),vSA-210C为0.63 g/(m2·h),v15CrMoG为0.69 g/(m2·h)。

(2)清洗结束对过热器管、水冷壁管及省煤器管进行了割管检查,检查发现表层氧化皮彻底清除,无沉积物,内表面光洁,无镀铜、无金属粗晶析出及晶间腐蚀等现象,测得末级过热器管(T23)的剩余垢量为7.02 g/m2,末级过热器管(T91)剩余垢量未12.68 g/m2,省煤器管剩余垢量为5.59 g/m2,水冷壁管剩余垢量为7.21 g/m2,除垢率均大于95%。

(3)清洗后的热力设备内表面形成了完整、均匀、致密的钝化保护膜,无二次锈蚀及点蚀现象。

(4)机组启动后,水汽品质很快达到GB/T12145-2016《火力发电机组及蒸汽动力设备水汽质量标准》要求,热力设备无超温过热等现象,空气预热器进口烟温降低近15 ℃,明显提升了锅炉热效率,化学清洗效果显著。

(5)清洗效果总体评价为优良。

5 工程经验及建议

5.1 临时系统安装

(1)化学清洗系统安装严格按照国家电力建设及安装的有关规定执行,清洗系统中的焊口应符合中压焊接工艺规程和技术要求,每个焊口至少两道,并且进行氩弧焊打底,并确保清洗介质严密不漏。

(2)化学清洗中,凡与酸液接触的阀门,特别是临时阀门,其内部不得有铜部件,防止酸洗过程中出现镀铜现场,组装时应确保连接的可靠性;安装后的阀门应灵活可靠,严密不漏且无卡涩现象。

(3)温度、压力、流量测点及取样点、常规操作的阀门应尽量集中,安装在道路畅通、照明充足的地方。

(4)临时系统管道安装前,管内杂物一定要清理干净,以免损坏清洗泵和阀门。

5.2 热力系统的隔离

(1)锅炉及过热器上的仪表管道、加药管道、排污管道、取样管道、疏水管道等凡与清洗系统相连接的管道,其一次门在水压试验以后用水冲洗干净并关死,酸洗后再进行冲洗。

(2)化学清洗系统中凡与其他机组相连的设备、管道等都应进行严格的隔离,以免酸液窜到其他设备里去,过热器减温水阀门全部关死。

(3)临时系统蒸汽管道、酸洗进回液主管道必需进行临时保温。

(4)炉膛的封闭要求严密,观察孔、入孔、烟风道等部位在清洗期间必须具备封闭条件,减少散热损失。

5.3 清洗前药品及工艺

(1)针对热力系统材质复杂,多奥氏体钢,必须进行小型静态试验和动态模拟试验,选择合适的清洗工艺;

(2)所有用到的所有清洗药品在清洗前必须经过相应的评价实验,确保无引起奥氏体钢晶间腐蚀的卤族(如氯离子)离子等的存在。

5.4 清洗过程

(1)过热器化学清洗最大的难点是采取有效措施保证过热器管的畅通和防止气塞现象出现,必须选择大流量和高扬程的耐腐蚀泵,实施过程中可选择电厂凝结水泵进行大流量循环冲洗,如一些原因选择不了凝结水泵,可考虑几台泵并联运行提高流量,串联运行提高扬程,必须保证不出现气塞和过热器管堵塞而没发现的情况;本次工程根据过热系统各部位垢量的差异,选择大流量的冲洗、分阶段酸洗方式,防止了垢量少的部分出现过洗,同时增大清洗流速使氧化皮迅速溶解和剥落及冲通。

(2)水冲洗和酸洗过程中可能有剥离下来的氧化皮,每次酸洗后的水冲洗结束后,需拆除临时系统上的机械过滤器,收集过滤器滤下的氧化皮,同时进入清洗箱,人工清扫清洗箱内沉积的氧化铁,防止在钝化过程中随钝化液进入到热力系统中去。

(3)酸洗过程中,需要实时采取合适手段进行过热器壁温监控,经过温度复核如发现有个别阻塞或堵死的管子,作出标记,并做好记录,先不做割管处理,等整个清洗工作结束后再进行割管更换。

5.5 酸洗后废液采取焚烧法处理

本次酸洗共产生有机复合酸洗废液约2500吨,将有机酸废水的pH值调节到8.5左右,通过焚烧泵与喷嘴把废水喷入炉膛内焚烧[10],对锅炉燃烧和周围环境均无不良影响,减少了废液处理工艺环节,大大节约了整个清洗成本。