基于定制模式的板式家具减量化设计研究*

2020-12-03戴向东朱志红刘俊冉

戴向东 刘 侃 朱志红 刘俊冉 吴 昱

(中南林业科技大学,长沙 410004)

板式家具是指以人造板为主要基材,通过五金件连接而成的拆装式家具,具有可拆装、加工方便、生产效率高等优点。目前,市场上的板式家具可分为两类:一类为定制化家具,另一类为批量化生产家具。本文主要研究的是定制化生产的板式家具。

2008 年颁布的《中华人民共和国循环经济促进法》就各生产制造行业 “减量化”作出相关规定:“发展循环经济应当在技术可行、经济合理和有利于节约资源、保护环境的前提下,按照减量化优先的原则实施”。由此可见,对 “减量化”进行相关研究具有深远意义。

循环经济中的“减量化”是指在经济活动的全过程中,一方面要尽量减少原料、能源等物质的投入,另一方面还要尽量减少废弃物的产出量和排放量[1]。板式家具减量化设计是指在产品的设计、制造过程中,在满足实用功能和安全性的前提下,从材料、生产工艺、包装等方面着手,采用创新优化设计,减少板式家具生产过程中对原材料资源和人力的消耗,以达到降低成本、提高企业竞争力的目的,达到生态效益与经济效益平衡,最终实现绿色、协调、可持续发展。

随着生活水平的不断提高,人们对家具提出了更多个性化的需求。然而,目前板式家具的定制生产中存在材料利用率不高、生产工艺繁琐、生产效率低等亟需解决的问题。本文从材料、生产工艺、包装等方面对基于定制模式的板式家具减量化设计及其实现途径进行研究。

1 材料减量化

2019 年,第九次森林资源清查数据显示,我国森林覆盖率为22.96%,低于全球31%的平均水平,人均森林面积和人均森林蓄积量仅为世界人均水平的1/4和1/7[2]。家具产业处于林产工业的下游,每年要消耗大量的木材资源。据统计,木质家具在我国所有家具类型中占比达80%以上[3]。如果能实现材料减量化,那么不仅能节约木材资源,还能降低生产成本,提高企业竞争力。因此对材料进行减量化设计是实现板式家具减量化设计的一个重要途径。

1.1 采用速生木材制成的板材

速生木材多具有“质轻”的优点。根据《中国木材志》,气干密度小于0.55 g/cm3的树种为轻质材[4]。常见的速生树种有杨树、桉树、松树、柳树、泡桐、杉木等[5]。这些树种生长周期短,适合大面积人工种植,可以在一定程度上缓解家具产业对自然资源的消耗。从另一层面来看,这也实现了对天然木材资源的减量化使用。

1.2 使用轻质人造板

目前用于板式家具的人造板主要有刨花板、纤维板、细木工板等。我国家具用刨花板密度大多在620~720 kg/m3之间,中密度纤维板密度大多为650 kg/m3左右。上述密度范围内的刨花板和纤维板由于密度高、质量大,在加工和运输过程中存在诸多不便。而轻质刨花板的密度约为500 kg/m3,部分甚至低于500 kg/m3,轻质纤维板的密度一般等于或低于450 g/cm3[6-7]。若用轻质刨花板或纤维板代替传统刨花板和纤维板作为家具非受力部件,不仅可以节约木材资源,而且还能降低加工能耗和运输成本,在一定程度上也实现了减量化。

1.3 减少并统一板材的规格和饰面种类

同一家具厂商及相关子公司应尽量减少并统一板材的规格和饰面种类。统一规格即家具厂商只使用某几种常见规格尺寸的板材,统一种类即家具厂商只使用某几种当下流行的饰面种类。例如在某个时间段流行黑胡桃、水曲柳、樱桃木等类型的饰面,则企业应尽量只使用这几种饰面的板材。理论上,在客户订单量一定的条件下,板材种类越少,规格越统一,就越有利于拼单,材料利用率也就越高,板材间的通用性也就越好。

1.4 优化开料

在这个追求个性化的时代,客户需求发生变化,导致生产方式由“面向通用产品的大批量生产”转为“大规模定制”[8]。排料、开料是板式家具生产的首要工序,其出材率的高低直接关系到生产成本和材料利用率[9]。订单需求变得多种多样,也使得排料、开料难度加大。家具企业可将先进的排样开料软件应用到拆单、拼单中,理论上在订单量足够的条件下,板材利用率甚至可达到95%以上,可大大减少材料浪费。图1是用于对柜体板材进行排样布局优化的某排料软件界面,其中显示一块1 220 mm×2 440 mm的标准板材被裁切成数块所需尺寸的板件。根据图中板材尺寸,可以计算出材料利用率为90%左右。

图1 开料软件工作界面 Fig. 1 The working interface of the opening software

1.5 减小零部件尺度

市场上有些家具体量较大,零部件用材过度,零部件尺寸远远超出安全性所需,消耗了大量木材资源[10]。从减量化角度分析,可以对局部零部件的尺寸进行优化设计,通过有限元分析,在保证其功能和安全性的前提下尽量减小零部件的尺度,以此减小材料消耗[11]。以办公桌的台面为例,可以通过镶边等工艺减少对厚重板材的使用。如图2 为整板台面,厚重且浪费材料;图3 为镶边处理的台面,台面外观上的“厚度”没有改变,功能和安全性也没有降低,但台板材料消耗大大减少。

图2 整板台面 Fig. 2 The whole plate mesa

图3 镶边处理后的台面 Fig. 3 Rimmed countertop

2 生产工艺减量化

2.1 五金连接件减量化

五金连接件是指板式家具在进行结构连接时使用的部件。这些连接件充当着“关节”的作用,对于家具的结构稳定性至关重要[12]。可以利用有限元技术进行受力分析,在保证安全性的前提下适当减少五金连接件的数量。这样既可以减轻家具重量,也可以减少成本和安装工时,从多个方面实现减量化。

2.2 优化装配流程

图4 板件正面压印 Fig. 4 LOGO on the front of the panel

图5 板件端面压印 Fig. 5 LOGO on the end face of the panel

家具结构设计中应设置一些安装引导标识,尽量让操作部位处于容易观察的范围内,使零部件易于装配[13]。例如在进行柜体安装时,有时需要安装工人判断板件的正反面,有经验的工人能较轻松地分辨,而新手则需通过多次试装才能辨别。以某木制品加工厂产品为例,在所有板件正面上都有特定压印(如图4、5所示),工人见到压印标识即可判断出板件的正面,减少了多次试装的时间。

2.3 使用快装连接件

图6、7 为一款由某公司生产的快装连接件。该连接件以聚碳酸酯作为原材料,强度高,可以牢固连接各种板材。其上还安装有自攻螺丝,可进行多次拆装。这款连接件由子件和母件两部分组成,安装简单、迅速,可以适应各种板材之间的连接,在一定程度上实现了安装过程的减量化。

图6 快装连接件 Fig. 6 Quick connector

图7 快装连接件装配图 Fig. 7 Assembly diagram of quick connector

图8、9 所示为某公司开发的快速连接系统[14]。板件开好槽后,无需使用螺丝或胶来固定连接件,直接将连接件滑入槽中即可。安装时只需用一个六角改锥锁紧即可,几乎无等待时间,且可以实现任意角度的连接,在一定程度上减少了安装工时,实现了减量化。该连接件在不用时可全部拆成散件,方便运输和存储。

图8 快速连接件 Fig. 8 Quick connector

图9 安装示意图 Fig. 9 Installation diagram

2.4 封边工艺减量化

传统封边工艺是将热熔胶熔化后涂覆在封边条上,加压后与家具贴合。整个封边大致过程为:喷防粘剂—齐边铣削—工件预热—涂胶—加压封边—剪断—粗修—精修[15]。这种工艺的主要问题是需要较长的加热时间,且能耗较大。目前国外流行一种激光封边工艺,该工艺用一种含特殊聚合物的胶层替代热熔胶,聚合物被激光照射后会迅速熔化。与传统封边工艺相比,激光封边胶层性能优异、胶层薄,涂胶量少,大大缩短了预热、加热时间[16]。

2.5 排孔工艺标准化

板式家具最常见的孔位类型是三合一连接件孔和铰链孔[17]。这些孔的直径和深度不一样,对应的钻头也不一样,频繁的调机定位、换钻头大大降低了排孔效率。因此,对排孔工艺实施标准化尤为重要。加工车间工人打孔多凭经验,而且每个人排孔的操作顺序和操作效率都不一样,没有形成统一规范。因此,企业应该制定一套标准化的排孔流程。以三合一连接件孔为例,可规定先统一打所有板件的偏心轮孔和连杆孔,然后再打胶塞孔,由于打偏心轮孔和连杆孔是同时进行的(横排钻打连杆孔、竖排钻打偏心轮孔),中途只需更换一次打胶塞孔的钻头,减少了换钻头次数,因而可提高排孔效率。

2.6 涂饰工艺减量化

在木质家具制造中,涂料成本占总生产成本的10%~15%,因此实现涂饰工艺减量化对降低生产成本以及保护环境有着重大意义[18]。选择性能优良的涂料能更加高效地完成涂饰工艺,例如使用光敏漆就能大幅缩短干燥固化时间,节约涂饰工时;还可引进数码喷印设备,即通过计算机将图像信息直接输入到喷墨打印设备中来实现印刷,该法具有精度高、速度快的优点[19]。除此之外,还可以倡导使用免漆板,这样既省去了繁杂的涂饰工艺流程,又减少了涂料本身对人体和环境造成的危害。

3 包装减量化

板式家具包装设计是一个系统工程,包装质量直接影响到后期运送到消费者手中的产品质量[20]。包装减量化,要求确保在运输过程中家具完好无损的前提下,根据需要对商品进行适度包装,对包装的各个环节进行严格把控,减少包装过程中资源、能源、人力的消耗[21]。

3.1 包装材料减量化

3.1.1 纸质包装材料的应用

纸质材料来源丰富、价格低廉,且有一定的坚固度、耐磨性、抗冲击性。其用作包装材料可操作性强,可裁剪、折叠、胶粘、装订、捆绑,同时易于回收再利用,且纸质包装重量轻,可以减少运输过程中的人力物力[22]。

3.1.2 薄型人造板及轻质木材的应用

某些板材开料剩下的边角余料可用作包装材料,如薄型纤维板、胶合板。这些材料在包装中可起支撑作用,也可起到分隔作用。对这些废料进行二次利用,可以实现材料的减量化[23]。

3.2 包装结构优化设计

理论上,在包装材料种类相同的情况下,包装越厚,则包装的强度越高,但同样也会增加包装整体重量,若想减少包装材料的用量,同时又不破坏其强度,则只能通过优化材料本身结构来实现[24]。如图10 所示,蜂窝纸箱具有质轻、强度高等优点,在体积相同的情况下,蜂窝纸板只用到了10%的材料,其他部分均为空隙,与瓦楞纸板相比有着更轻的重量。

图10 蜂窝纸板结构图Fig. 10 Honeycomb paperboard structure drawing

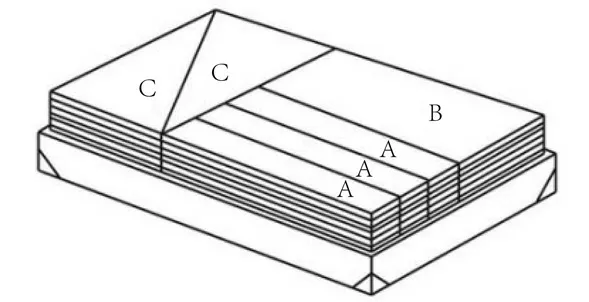

3.3 同形、同尺寸部件归类包装

相关研究表明,对同种类型的家具部件实行归类包装是实现包装减量的有效途径[25]。这里所说的同类型指的是形状相同或尺寸相同。

图11 为一套板式家具的包装示意图,该板式家具包含三种板材,将尺寸相同的部件叠放在一起形成了A、B、C 三个堆垛。按照此种叠放方法,既可以使部件之间紧密接触、最大化利用空间,又保证了整体包装的规整。如此既减少了包装材料用量,又减少了包装重量和体积,运输成本也会相应降低。另外从包装视觉上看,也是一定程度的减量化[26]。

图11 归类包装示意图Fig. 11 Schematic diagram of categorized packaging

4 结语

绿色设计是实现可持续发展的重要途径,而减量化作为绿色设计的三大准则之一,也一直受到行业的重视。本文以定制板式家具为研究对象,从材料、生产工艺、包装三个方面对板式家具的减量化设计进行相关研究,得出以下实现板式家具减量化的设计方法:

1)材料减量化。可通过使用速生材制成的板材、轻质人造板,减少并统一板材的规格和饰面种类,优化开料,减小零部件尺度等途径实现。

2)生产工艺减量化。具体包括五金连接件减量化,优化连接件装配流程,使用快装连接件,封边工艺减量化,排孔定位标准化,涂饰工艺减量化六种方法。

3)包装减量化。应在确保运输过程中家具完好无损的前提下,根据需要对商品进行适度包装,并对包装的各个环节进行严格把控,以减少包装过程中不必要的资源消耗。包装减量化包括包装材料减量化、包装结构优化设计以及归类包装三个途径。