满深1 井奥陶系桑塔木组高性能防塌水基钻井液技术

2020-12-03于得水吴修振陈迎伟徐金永

于得水,徐 泓,吴修振,陈迎伟,徐金永

(1.中石化中原石油工程有限公司塔里木分公司,新疆库尔勒 841000;2.中石化中原石油工程有限公司,河南濮阳 457001)

满深1 井位于满深1 断裂带,地处塔北、塔中2 大古隆起的鞍部,区域内主要发育满深1 北东向走滑断裂。该井设计为四级井身结构:一开,采用φ444.5 mm 钻头钻至井深1498.00 m,下入φ365.4 mm表层套管,封固地表疏松层,防窜漏;二开,采用φ333.4 mm 钻头钻至井深5209.50 m,下入φ273.1 mm套管,封固二叠系易漏失复杂地层,并预留志留系稳定地层进行开窗侧钻;三开,采用φ241.3 mm 钻头钻至井深7509.50 m,进入一间房组4.00 m 后中完,悬挂φ196.9 mm 套管封固一间房组以上地层;四开,采用φ168.3 mm 钻头钻至井深7665.60 m,裸眼完钻。

满深1 井三开主要钻遇志留系和奥陶系,奥陶系可细分为上奥陶统铁热克阿瓦提组、桑塔木组、良里塔格组和吐木休克组,以及中奥陶统一间房组。奥陶系桑塔木组埋深6260.00~7556.00 m,岩性主要为中厚层状灰色泥岩、泥灰岩,质地硬脆,裂缝发育,钻进中应力释放及滤液削弱了泥岩强度,井眼极易发生失稳垮塌[1-3]。该井三开采用钾基聚磺防塌钻井液钻进,钻至井深7392.54 m 接单根后难以下放到底,开泵划眼频繁憋停顶驱,在井深7372.00 m 以深反复划眼、倒划眼后上提下放仍有挂卡显示,从振动筛返出大量灰色泥岩掉块。为此,采取提高钻井液密度强化井壁力学支撑、补充磺化树脂材料进一步降低滤失量和加入KCl 提高钻井液抑制性等措施,井下情况未见改善,划眼、倒划眼频繁憋停顶驱。多次大拉力上提活动钻具艰难钻至井深7407.00 m 后,因卡钻风险大,起钻换下旋转导向系统,应用“MWD+螺杆钻具”钻进;钻至井深7392.54 m 后划眼困难,频繁憋停顶驱,振动筛返出大量灰色泥岩掉块;继续钻进上提下放阻卡严重,振动筛一直有掉块返出;钻至井深7480.57 m 时上部钻具断裂,打捞困难,被迫回填侧钻。

满深1 井回填后在井深7150.00 m 处侧钻,对侧钻用钻井液的抗温、抑制、防塌、封堵和润滑等性能进行了调整,按照“致密封堵、严控滤失”的思路,研究应用了高性能防塌水基钻井液,并采用了“MWD+螺杆钻具”侧钻。该井侧钻过程中扭矩正常,无划眼、倒划眼情况发生,振动筛返出岩屑代表性强,无掉块,取得了良好的应用效果。

1 桑塔木组泥岩地层钻井液技术需求

根据邻井顺北4 井的实钻情况及满深1 井的地质、工程设计结果,满深1 井奥陶系桑塔木组泥岩地层钻井液主要应具备以下性能:

1)桑塔木组地层埋藏深,温度可达140 ℃,钻井液需具备优良的抗温性能。

2)桑塔木组泥岩地层黏土矿物含量高(测量结果为40.9%),对水基钻井液滤液敏感性强,钻井液滤液侵入后泥岩含水量增加,孔隙压力升高,密度降低,导致泥页岩强度降低。因此,要求钻井液具有低滤失特性。

3)桑塔木组泥岩埋藏深,质地硬脆,地层揭开后,近井壁垂直方向、水平方向应力释放形成微裂缝;如不能及时封堵,微裂缝将在水力、应力等作用下相互连接而导致井眼失稳。因此,要求钻井液具有优良的屏蔽暂堵性能。

4)桑塔木组地层揭开后,在做好屏蔽暂堵及控制滤失的同时,还要求钻井液具备良好的造壁护壁性能,以及时对新钻井眼井壁进行加固,降低井眼失稳风险。

基于此,满深1 井三开采用了钾基聚磺防塌钻井液,并采取了以下维护处理措施:1)进入桑塔木组泥岩地层后,将钻井液密度提高并维持在1.32 kg/L,以对井壁提供力学支撑;2)钻井液中磺化酚醛树脂、磺化褐煤树脂的含量均保持在3%,以控制钻井液高温(130 ℃)高压滤失量不高于12 mL;3)持续补充KCl,将K+质量浓度维持在20000 mg/L;4)将乳化沥青与沥青粉复配,使沥青总含量小于3%。

但采取上述措施的效果并不理想,满深1 井在7392.54~7480.57 m 井段不断发生井下故障。分析认为:1)钾基聚磺防塌钻井液不能有效抑制灰色泥岩的剥落掉块,导致灰色泥岩层井眼失稳垮塌;2)钻井液的中压滤失量、高温高压滤失量较大,钻井液滤液对灰色泥岩强度破坏严重;3)钻井液中K+质量浓度达不到要求,且化学抑制材料单一,抑制作用有限;4)钻井液屏蔽暂堵能力不足,对微裂缝的瞬时封堵能力较弱[4]。因此,需要研究解决钻进桑塔木组泥岩地层时的钻井液问题,避免在满深1 井侧钻中再次发生井下故障。

2 高性能防塌水基钻井液技术研究

2.1 技术思路与钻井液基本配方

满深1 井使用钾基聚磺防塌钻井液钻进桑塔木组泥岩地层时频繁发生井下故障,而其邻井顺北4 井由水基钻井液转油基钻井液后井下恢复正常,这是由于油基钻井液具有高温高压滤失量低、抑制性强、抗温性好和润滑性强等特点[5-8]。因此,在满深1 井侧钻前,从成本和性能2 方面考虑,提出了“致密封堵、严控滤失”的技术思路,研究应用了高性能防塌水基钻井液[9]。以尽可能缩小与油基钻井液的性能差距和保障桑塔木组泥岩地层井壁稳定为核心目的,配制了高性能防塌水基钻井液,其基本配方为5.0%膨润土+0.3%烧碱+3.0%~5.0%磺化褐煤树脂SPNH+3.0%~5.0%磺化酚醛树脂SMP-Ⅲ+3.0%~5.0%沥青防塌剂FT-1A+5.0%~8.0%KCl+0.2%~0.4%多氨基井壁稳定剂[10]+4.0%超细碳酸钙+加重剂。

2.2 钻井液配方确定及抑制性评价

在钻井液基本配方的基础上,通过试验分析磺化树脂材料、KCl、多氨基井壁稳定剂和沥青防塌剂等对其性能的影响,确定高性能防塌水基钻井液的最终配方。

2.2.1 磺化树脂材料加量优化

钻井液添加剂:烧碱,磺化酚醛树脂SMP-Ⅲ,磺化褐煤树脂SPNH,沥青防塌剂FT-1A,KCl,多氨基井壁稳定剂,超细碳酸钙,加重剂。

试验条件:按顺序依次加入各钻井液添加剂,将密度调整为1.44 kg/L,低速搅拌均匀后,以6000 r/min高速搅拌30 min,转入老化罐,在温度150 ℃下热滚4 h,冷却至50 ℃再以3000 r/min 高速搅拌5 min。

试验钻井液:1#配方,5.0% 膨润土+0.3% 烧碱+3.0%磺化褐煤树脂SPNH+3.0%磺化酚醛树脂SMP-Ⅲ+3.0%沥青防塌剂FT-1A+5.0%KCl+0.2%多氨基井壁稳定剂+4.0% 超细碳酸钙+加重剂;2#配方,5.0% 膨润土+0.3% 烧碱+5.0% 磺化褐煤树脂SPNH+5.0%磺化酚醛树脂SMP-Ⅲ+3.0%沥青防塌剂FT-1A+5.0%KCl+0.2%多氨基井壁稳定剂+4.0%超细碳酸钙+加重剂。

通过改变钻井液中磺化褐煤树脂SPNH 和磺化酚醛树脂SMP-Ⅲ的加量,进行了磺化树脂材料对高性能防塌水基钻井液滤失性能的影响试验,结果见表1。

表1 磺化树脂材料对钻井液滤失性能的影响试验结果Table 1 The influence of sulfonated resin on the filtration property of drilling fluid

由表1 可知,钻井液中添加3.0%和5.0%磺化树脂材料后的流变性差别较小,但配方2 的API 和高温高压滤失量更低,添加5.0%磺化树脂材料后钻井液具有更好的低滤失特性[10]。

2.2.2 KCl 加量优化

试验钻井液添加剂和试验条件与2.2.1 一致。

试验钻井液:2#配方;3#配方,5.0% 膨润土+0.3%烧碱+5.0%磺化褐煤树脂SPNH+5.0%磺化酚醛树脂SMP-Ⅲ+3.0% 沥青防塌剂FT-1A+8.0%KCl+0.2%多氨基井壁稳定剂+4.0%超细碳酸钙+加重剂。

通过改变钻井液中KCl 的加量,进行了KCl 对高性能防塌水基钻井液流性的影响试验,结果见表2。

表2 KCl 对钻井液流性的影响试验结果Table 2 The influence of KCl on rheology of drilling fluid

由表2 可知,钻井液加入8.0%KCl 可以在高温条件下保持更长时间的低黏切流态。虽然相较于加入5.0%KCl,钻井液加入8.0%KCl 后的高温高压滤失量有所增加,但两者差异较小。因此,高性能防塌水基钻井液加入8.0%KCl 后其性能更稳定。

2.2.3 多氨基井壁稳定剂加量优化

试验钻井液添加剂和试验条件与2.2.1 和2.2.2 一致。

试验钻井液:3#配方;4#配方,5.0%膨润土+0.3%烧碱+5.0% 磺化褐煤树脂SPNH+5.0% 磺化酚醛树脂SMP-Ⅲ+3.0%沥青防塌剂FT-1A+8.0%KCl+0.3%多氨基井壁稳定剂+4.0% 超细碳酸钙+加重剂;5#配方,5.0%膨润土+0.3%烧碱+5.0%磺化褐煤树脂SPNH+5.0%磺化酚醛树脂SMP-Ⅲ+3.0%沥青防塌剂FT-1A+8.0%KCl+0.4%多氨基井壁稳定剂+4.0%超细碳酸钙+加重剂。

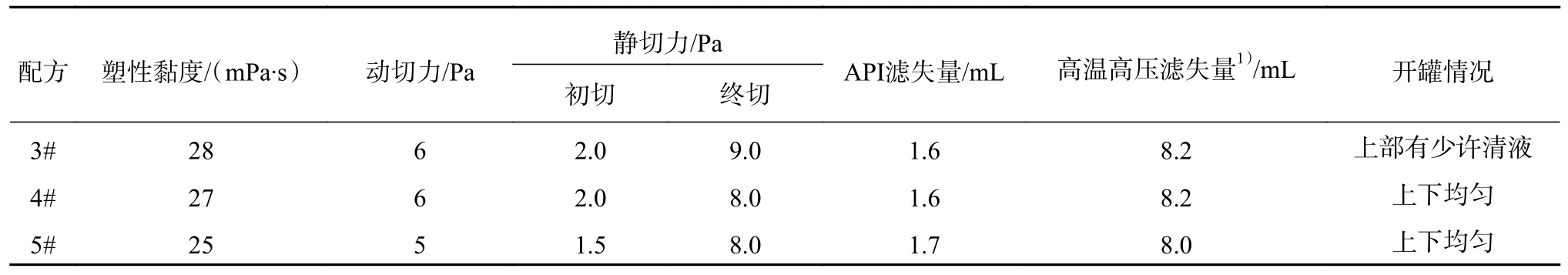

通过改变钻井液中多氨基井壁稳定剂的加量,进行了多氨基井壁稳定剂对高性能防塌水基钻井液稳定性的影响试验,结果见表3。

表3 多氨基井壁稳定剂对钻井液稳定性的影响试验结果Table 3 The influence of multi-amino borehole wall stabilizer on drilling fluid stability

由表3 可知,多氨基井壁稳定剂对钻井液有较好的稳定效果,加量为0.2%~0.4%时对钻井液的切力影响不大,但加量为0.3%多氨基井壁稳定剂后对钻井液流变性的影响较小,老化无清液析出;加入0.4%多氨基井壁稳定剂老化后,钻井液的高温高压滤失量略微降低,但降幅不大。因此,从性能及成本2 方面考虑,选择加入0.3%的多氨基井壁稳定剂。

2.2.4 沥青防塌剂加量优化

试验钻井液添加剂和试验条件与2.2.1 和2.2.3 一致。

试验钻井液:4#配方;6#配方,5.0% 膨润土+0.3%烧碱+5.0%磺化褐煤树脂SPNH+5.0%磺化酚醛树脂S M P-Ⅲ+4.0% 沥青防塌剂F T-1 A+8.0%KCl+0.3%多氨基井壁稳定剂+4.0%超细碳酸钙+加重剂;7#配方,5.0%膨润土+0.3%烧碱+5.0%磺化褐煤树脂SPNH+5.0%磺化酚醛树脂SMP-Ⅲ+5.0%沥青防塌剂FT-1A+8.0%KCl+0.3%多氨基井壁稳定剂+4.0%超细碳酸钙+加重剂。

通过改变钻井液中沥青防塌剂FT-1A 的加量,进行了沥青防塌剂对高性能防塌水基钻井液防塌性能的影响试验,结果见表4。

表4 沥青防塌剂对钻井液防塌性能的影响试验结果Table 4 The influence of asphalt anti-sloughing agent on anti-sloughing performance of drilling fluid

由表4 可知,随着沥青防塌剂FT-1A 加量增大,热滚后钻井液的黏度和切力逐渐升高,但钻井液的滤失量逐渐降低。从流性及控制滤失2 方面考虑,将沥青防塌剂FT-1A 的加量定为4.0%较为合理。

2.2.5 钻井液最终配方及岩屑回收率试验

通过试验优化磺化树脂材料、KCl、多氨基井壁稳定剂和沥青防塌剂的加量,确定高性能防塌水基钻井液的最终配方为5.0%膨润土+0.3%烧碱+5.0%磺化褐煤树脂SPNH+5.0%磺化酚醛树脂SMP-Ⅲ+4.0%沥青防塌剂FT-1A+8.0%KCl+0.3%多氨基井壁稳定剂+4.0%超细碳酸钙+加重剂。

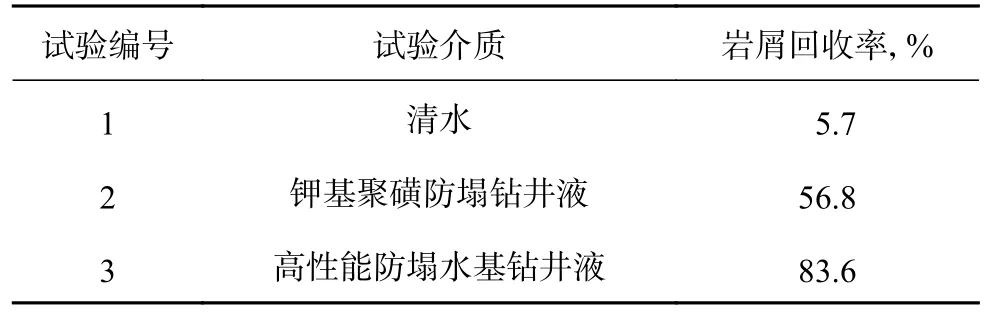

为了评价所配钻井液的抑制性能,取满深1 井桑塔木组灰色泥岩岩屑,分别加入到清水、钾基聚磺防塌钻井液和高性能防塌水基钻井液中进行了回收率试验。试验方法是:将岩屑烘干,取大颗粒岩屑50 g,加入到盛有350 mL 试验介质的老化罐中,在100 ℃下滚动养护16 h,然后用40 目分样筛回收岩屑,烘干称重,计算滚动回收率,结果见表5。

表5 满深1 井桑塔木组灰色泥岩岩屑回收率试验结果Table 5 The recovery ratio of grey mudstone of the Well Manshen 1 in the Sangtamu Formation

由表5 可知,相对于钾基聚磺防塌钻井液,桑塔木组灰色泥岩岩屑在高性能防塌水基钻井液中的回收率更高,灰色泥岩岩屑回收率提高了26.8 百分点,说明高性能水基钻井液更有利于桑塔木组灰色泥岩的稳定[11]。

3 现场应用

按照上述研究结果,满深1 井在井深7150.00 m处侧钻后,将钻井液转化为高性能防塌水基钻井液,转化步骤:1)胶液中加入多氨基井壁稳定剂,配制成高浓度聚磺胶液补充到井浆中,2 个循环周胶液补充完毕后保证井浆中的磺化树脂材料含量达到5.0%,多氨基井壁稳定剂含量达到0.3%;2)使用井浆配制沥青粉浆,配制后充分水化12 h,1 个循环周均匀混入到井浆中,保证井浆中沥青含量达到4.0%;3)按照循环周向井浆中均匀加入超细碳酸钙、KCl,使K+质量浓度达到35000 mg/L 以上;4)按循环周向井浆中补充4.0% 预水化膨润土浆(质量分数10.0%),并补充1.0%液体润滑剂植物油,使井浆中的含油量达到5.0%,在改善滤饼质量的同时降低摩阻。

高性能防塌水基钻井液的高温高压滤失量为7.8 mL(原钻井液为11.3 mL),瞬时滤失量仅为0.6 mL;K+质量浓度36000 mg/L(原钻井液为20000 mg/L );中压滤饼和高温高压滤饼致密、坚韧。

满深1 井7150.00~7380.00 m 侧钻井段应用高性能防塌水基钻井液钻进过程中,扭矩平稳,振动筛返砂无掉块,接单根上提下放正常,无阻卡显示;在井深7380.00 m 处进行短起下钻,短起下钻井段为7380.00~7132.00 m,短起下钻顺利,无阻卡显示,井底返砂无掉块。井深7380.00 m 处短起下钻后,因为后续为老井眼易垮塌井段,所以将钻井液密度提高至1.45 kg/L,漏斗黏度提高至70 s 左右[12-13],以强化携岩能力,顺利钻至三开中完井深7509.50 m,未发生井下故障。

为了进一步说明高性能防塌水基钻井液的实际应用效果,对满深1 井三开原井眼与侧钻井眼的钻井情况进行了对比,结果见表6。

表6 满深1 井三开原井眼与侧钻井眼钻井情况对比Table 6 Comparison on drilling conditions between the original third spud borehole and the sidetracked borehole in the Well Manshen 1

从表6 可以看出,侧钻井眼应用高性能防塌水基钻井液后,保障了奥陶系桑塔木组泥岩层井壁稳定,未发生井下故障;而且,相较于三开原井眼,长度相差不大的侧钻井眼钻井周期大幅缩短,钻井效率大幅提高。

4 结论与认识

1)满深1 井奥陶系桑塔木组泥岩层质地硬脆,钻进时由于应力释放,在近井地带形成了微裂缝,钻井液滤液沿微裂缝侵入使岩石强度降低,当钻井液性能达不到要求时,泥岩剥落掉块,造成反复划眼且划眼扭矩波动大、憋停转盘,增大了发生井下故障的风险,钻井效率降低。

2)针对满深1 井奥陶系桑塔木组泥岩地层的井眼失稳问题,结合油基钻井液的性能和特点,提出了“致密封堵、严控滤失”的技术思路,研究应用了高性能防塌水基钻井液,通过采取降低钻井液滤失量、提高钻井液化学抑制能力和强化物理封堵等措施,多元协同保障井壁稳定。

3)满深1 井侧钻井段应用高性能防塌水基钻井液后,桑塔木组泥岩地层井壁稳定,无掉块产生,接单根顺利,扭矩平稳,短起下钻井眼通畅,钻井效率大幅提高。

4)满深1 井桑塔木组泥岩地层使用高性能防塌水基钻井液的成功实践说明,对于硬脆性泥岩地层的井眼失稳问题,应从提高力学支撑能力、严控中压滤失量和高温高压滤失量、无机盐KCl 与有机抑制剂复配提高化学抑制能力和膨润土浆与超细碳酸钙配合强化屏蔽暂堵性能等方面着手,通过多元协同方式解决井眼失稳问题。