畜禽养殖废水治理技术集成与优化

2020-12-03金树威

金树威

(辽宁北方环境保护有限公司,辽宁沈阳 110031)

1 引言

近年来,随着我国人民生活水平的提高,对畜禽产品的需求不断增加。在各级政府高度重视下,规模化畜禽养殖业在我国得到了迅猛发展。大批规模化畜禽养殖场相继建成,科学技术在畜禽养殖业得到了广泛应用,畜牧业机械化养殖和专业化管理的水平不断提高。目前,我国已成为世界上最大的生猪繁育和猪肉生产与消费大国[1-2]。

畜禽养殖业的快速发展,同时带来了粪污排放量大、污染防治难度大等严峻问题。畜禽粪便排放COD 总量远远超过我国工业废水和生活污水排放量的总和,规模化畜禽养殖造成的污染已成为我国不容忽视的新环境问题,如何整治是实现畜禽养殖业可持续发展的关键所在。

畜禽养殖产生的污染主要来自畜禽养殖废水,其由夹杂粪便的冲洗水、饲料残渣、尿液等组成。水中含有大量的有机物(COD)、氮、磷、悬浮物等,成分复杂、污染负荷高,同时伴有恶臭气味,是一种高浓度的有机废水,具有一次性排放量大、排放时间较为集中等特点。畜禽养殖废水排入周围水体后将大量消耗水中氧气,导致水生生物死亡,使水体发臭;废水中含有的氮和磷还会造成水体富营养化;废水如果未经任何处理直接排入农田,将会造成土壤内部空气堵塞,使土壤透气和透水性下降,严重时可以造成土壤的板结和盐化,影响农作物的生长;废水中的粪尿产生氨、硫化氢、三甲基胺等有害气体,对畜禽养殖场周边的大气环境也会造成严重的污染。

2 技术集成与优化概述

由于畜禽养殖废水中污染物成分复杂、结构往往并不单一,针对污染物的治理、能源的综合利用等通常需要多种环保技术进行组合应用[3]。

废水治理技术集成是环保项目模块化治理集成的重要发展方向。技术集成是指根据需要将各种功能性的技术(工艺单元)进行组合应用,充分发挥技术(工艺单元)的功能优势,最终达到完成污水治理的目的。集成以实现环保处理任务为目的,同时是一个系统工程。它需要考虑整体布局、空间配置及流程的合理性等,从不同的技术处理对象、功能上进行分析,针对污水不同的特点采用有针对性的技术进行集成与应用[4]。

技术优化,即对不同的技术集成进行比较,选出最优集成方案或路线。在投资、运行费用、占地面积、停留时间最小化的约束条件下,完成污染物的去除任务,即达到环保部门要求的排放指标[4]。

可以简单地认为,集成是组合的应用,是解决目的性的手段;而优化是组合的筛选,是解决经济性的手段。集成即创新,合理地使用技术集成和优化可以提高各个装置的处理效率和延长装置的使用寿命,节省整体建设投资和运行费用。

技术集成与优化是为后期模块化治理建设做铺垫。所谓的模块化治理是指针对相同养殖品种、饲养方式、清粪方式的养殖企业,根据技术集成与优化的结论,采用相同的处理工艺和工艺设计参数进行设计、建设。模块化治理可以促进畜禽养殖行业污染治理更加规范化,减少项目建设设计周期,加快项目建设步伐。

经过技术集成与优化后的模块化治理方式是解决我国环保工程占地面积大、能耗高、投资多、难以长期持续良好地运行等问题的良方,对我国环保产业的发展有着重要的作用和意义。

3 技术集成与优化的困境

在畜禽养殖行业中,各个企业有各自的养殖方式,即使是同一品种的养殖,由于饲养和清粪的方式不同,排放水质也不相同,很难从养殖规模推算排水总量和排放浓度。目前国家已经出台了相应的行业技术规范,其内容涵盖面相对较广,对整个行业的技术集成进行了概括性规范化管理,一些详细的技术参数仍需要畜禽养殖企业不断摸索、总结。

之所以对于同一养殖品种的废水治理难于规范化、标准化、统一化,分析主要有以下两个原因。

(1)饲料成分、营养元素添加不同,造成排放的污染物不同。

以生猪养殖企业为例,其排放废水中含有大量粪便和尿液,是其污染物的主要成分,污染物主要来自未消化的食物(饲料)残渣和部分消化代谢产物。饲料的成分、畜禽对饲料的吸收程度、饲料喂养配比、喂养频次等因素决定了畜禽粪污的排放量和排放物组成成分。不同养殖企业的饲料成分、配方不一,造成了生猪养殖废水排放污染物多元化,组成比例各不相同,很难用统一的标准化值进行推算排污量。

(2)粪污冲洗方式不同造成排水量、排放浓度的不同。

目前,我国规模化养殖场采用的清粪工艺主要有水冲粪、水泡粪和干清粪工艺3 种方式。水冲粪工艺耗水量大,水中污染物浓度高;水泡粪工艺较水冲粪工艺节省用水,但污染物较水冲粪浓度高;干清粪工艺产生的污水量少,污染物含量低,易于净化处理[2]。

对于同一养殖品种企业,采用不同的清粪工艺,其排水水量和污染物浓度不同。即使是相同清粪工艺,也会因为工艺标准不同而使排放浓度不同,例如水泡粪工艺,随着浸泡时间越长,水中溶解性污染物浓度越高,不同企业采用不同的浸泡时间会造成污染物浓度不同。

归结以上因素,主要在于生产前端未形成标准的模块化养殖,使得后端很难形成相应的模块化治理。前端来水情况不同,后端的集成技术和优化参数也各不相同,项目之间相互借鉴意义不大。因此,造成模块化治理难于推进,技术集成与优化缺少实际的推广意义。

4 技术集成与优化的推广与应用

针对目前畜禽养殖业的状况,本文以某企业为实例进行了深入研究。该企业主要以生产饲料为主,现正开展多元化经营,投资建设多个生猪规模化养殖场。由于在生猪养殖过程中采用饲料源头统一化、养殖管理规范化的管理方式,使得各个养殖场的排水状况相对接近,因此将其中一个养殖场排放的污水作为畜禽养殖废水治理技术集成与优化的研究对象,通过对污水处理项目的建设、装置调试运行以及运行参数等优化,最终形成针对该企业污水治理的定制式治理方案。为企业标准化、经济化养殖提供更合理的指导方向,便于企业未来污水治理项目的模块化建设。

4.1 项目概述

本文研究对象为辽宁某养殖场污水处理项目,该养殖场猪存栏量为6 000 头,日产污水240 t。

排放的粪水主要来自猪场日常清理猪舍后产生的污水。猪场采用水泡粪的清粪工艺,水泡粪存储时间约为1.5 个月,每个猪舍定期排放水一次性排出。污水收集池停留时间设计为3.5 d。

水泡粪污水的主要特征是:有机物和NH3-N 浓度高、悬浮物多、色度深,并含有大量的细菌。污水中的污染物主要以固态、溶解态形式存在,污染物可生物降解性好。由于粪便长时间停留,在厌氧发酵菌的作用下,将一些不溶的大颗粒物质分解成可溶性污染物,使粪水中的可溶性污染物浓度更高。

4.2 项目治理模式

本项目采用《畜禽养殖业污染治理工程技术规范》中的模式Ⅲ的处理方式,即排放的粪水首先经过固液分离,分离出的粪渣用于好氧发酵堆肥;分离出的污水经过处理后达到《农田灌溉标准》(GB 5084—2005)中的旱作物要求,同时NH3-N 排放浓度要求≤40 mg/L。

4.3 项目废水治理技术集成与优化

本项目针对水泡粪水的特点进行设计,从整套装置的功能性大体可分为:预处理单元;厌氧生化处理单元;多级好氧生化脱碳、脱氮系统单元;沼气利用与节能单元。

4.3.1 预处理单元

排放水中含有大量的猪粪,水中悬浮物较高,对后期污水处理负荷较大,预处理采用“两级固液分离+沉淀除渣”的处理工艺。沉淀分离出的悬浮物经污泥脱水系统处理后,与粪渣一并进入堆肥发酵系统。

固液分离系统分别采用格栅宽度为0.8~1.0 mm的水力筛和100~150 目的过滤筛进行二次分离,分离后的滤液再经过沉淀分离后进入厌氧生化系统。经过预处理后,污水有机物含量可降低30%~50%。

4.3.2 厌氧生化处理单元

厌氧生化系统采用改进升流式厌氧颗粒污泥反应器。内部可分为进水配水系统、反应区、三相分离区和出水区系统。改进升流式厌氧颗粒污泥反应器配水系统和运行方式,能够提高厌氧反应器处理效率;集成优化高效旋流配水系统,改进厌氧处理设备水力条件,提高设备操作弹性,提升厌氧废水处理效率,降低污水处理成本。反应器为圆柱体状碳钢结构,高度可达16 m,反应器设有专门的出水回流系统,这种设计使得装置具有良好的抗冲击负荷能力。

4.3.3 多级好氧生化脱碳、脱氮系统单元

由于猪粪水中NH3-N 含量较高,废水经过多次厌氧生化反应,水中COD 值大大降低,水中C/N 严重失衡。若采用常规的A/O 处理工艺,出水NH3-N很难达到排放要求,为了达到脱氮的目的,需要额外补充碳源,这样会造成系统运行成本大大增加。因此,如何能在低运行成本下控制脱碳、脱氮的效果,是考验该技术集成效果的关键。通过对比,最终选择了多级短程硝化-反硝化的处理工艺。

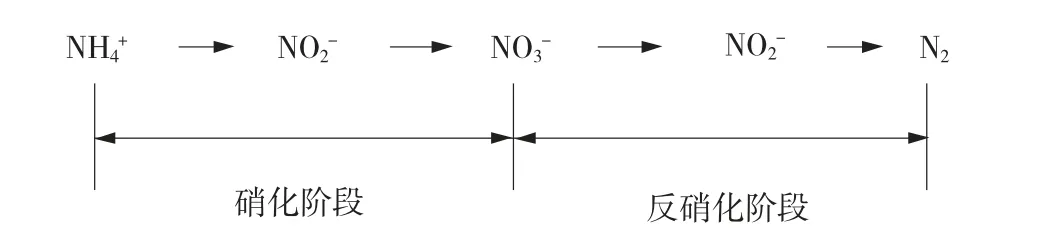

传统生物脱氮途径见图1。

图1 传统生物脱氮途径

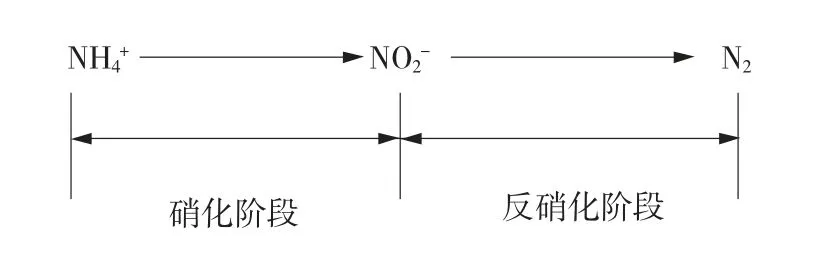

短程硝化-反硝化生物脱氮途径见图2。

图2 短程硝化-反硝化生物脱氮途径

生物脱氮主要包括硝化和反硝化两个反应过程。

硝化是在有氧环境中,亚硝化菌先将NH4+-N 氧化为NO2--N,然后硝化菌将NO2--N 进一步氧化为NO3--N。

反硝化是在缺氧环境下,反硝化细菌将NO3--N经由NO2--N 转化为N2排入大气中。

可见,NO2--N 是硝化和反硝化过程的中间产物。传统的生物脱氮A/O 工艺是通过将末端生成的NO3-回流至前端缺氧段,将NO3-转化为N2,其好氧硝化时间较长,好氧硝化过程中大量消耗碳源,需要较高的C/N,往往在处理过程中额外补加碳源(例如甲醇)。

短程硝化-反硝化是通过缩短硝化段的氧化时间,使得硝化产生NO2-,未等其转化为NO3-即回流至前端,与NH4+进行反应,这样大大缩短了硝化的时间,减少了硝化过程中对碳源的消耗。

比较以上2 种途径,短程硝化-反硝化具有以下优点:

(1)可降低供氧动力费用约25%,节省了NO2-氧化为NO3-的好氧量。

(2)可减少原材料消耗,反硝化阶段可以节省碳源40%,在C/N 一定的情况下提高了TN 的去除率,并可以节省投碱量。

(3)有利于节省基建投资,一般情况下可以使反应器的容积减少30%~40%。

(4)可减少产泥量,降低污泥处理费用。在硝化过程中可以减少产泥25%~34%,在反硝化过程中可以减少产泥约50%。

4.3.4 沼气利用与节能单元

为了合理利用能源、降低运行成本,将厌氧发酵产生的沼气进行脱硫处理,脱硫处理后的沼气作为燃料的一部分用于厌氧发酵系统的自身加热,一部分作为燃气供给食堂生活炊饭使用。

同时本项目作为初期模块化的建设,在设计中也进行了部分功能预留,项目二期建设可以增设水源热泵对排水进行余热利用,以保证冬季热源的自给自足。

4.4 示范项目的推广与应用

本项目集成各种较为先进的废水治理技术,在项目后期调试过程中,可以通过优化工艺参数(温度、停留时间、去除负荷等)、调整各个工艺间的衔接等方法,摸索出该套集成技术的最佳经济平衡点。企业在未来其他项目建设时,可以以本项目优化参数作为设计蓝本,进行整体模块化建设。

5 结论及建议

本文结合畜禽养殖业污染的现状,初步探讨了对畜禽养殖业废水治理技术的集成与优化,同时列举了一个模块化管理的范例,针对该企业的污水治理进行技术集成与优化,为该企业未来模块化建设提供指导方向。

畜禽养殖废水治理技术集成与系统优化是畜禽养殖污染治理的一个重要研究方向,对于畜禽养殖企业提高处理能力、节约成本、增强企业竞争力、提高系统效率等方面都起着重要的作用,对畜禽养殖污染治理的发展有着重要的作用和意义。

对于推进环保技术的集成与系统优化建议从2个方面入手。一方面,畜禽养殖企业应建立生产统一化、规范化、标准化管理机制,模块化建设;建立信息平台,增加畜禽养殖企业、环保技术企业之间的合作交流,对技术运行效果及运行成本进行总结、把控,使得技术集成能发挥更合理的作用,最终使得企业受益。另一方面,环保技术企业应不断提高自身的科研力量,加快科研、建设和优化三者之间的融合,加强与养殖企业间的紧密结合,通过对项目的应用及时进行总结、修正、优化,最终形成合理经济的路线。加速企业模块化治理,为企业规模化养殖、模块化建设提供可靠的技术支持。