T2铜管与T2铜钢复合板胀焊的焊接质量控制

2020-12-02陇忠云李东涛袁耀刚陈景爱

陇忠云 李东涛 袁耀刚 陈景爱

摘 要:文章讲述了T2铜管与T2铜钢复合板胀焊过程关键控制点。针对管壳式换热器管板胀焊连接结构,提出了关键控制要求,并从胀接结构密封原理、焊前清理、焊接间隙和环境影响、设备的调整方面重点提出控制要求和措施。

关键词:胀焊;T2铜管和铜钢复合板;管壳式换热器;胀焊焊接质量控制

中图分类号:TG457 文献标志码:A 文章编号:2095-2945(2020)34-0102-02

Abstract: This paper describes the key control points in the expansion welding process of T2 copper tubes and T2 copper-steel composite plates. Aiming at the expansion welding connection structure of the tube and shell heat exchanger, key control requirements are put forward, and the control requirements and measures are mainly put forward from the aspects of sealing principle of expansion structure, cleaning before welding, welding gap and environmental impact, and adjustment of equipment.

Keywords: expansion welding; T2 copper tube and copper-steel composite plate; tube and shell heat exchanger; quality control of expansion welding

引言

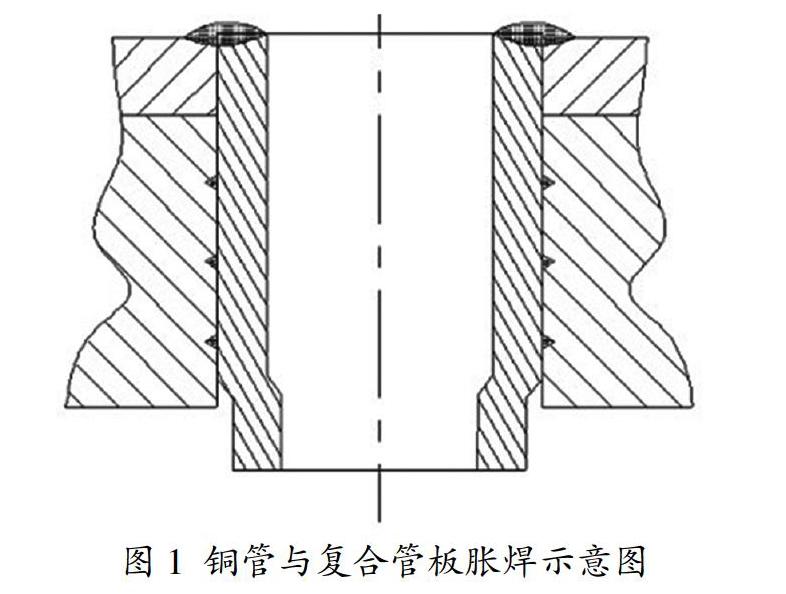

高容量中央空调的两个组件,即水冷水和水源热泵单元,通常是壳管式热交换器。具有优异的导热性和耐腐蚀性的铜热交换管优选用于制冷系统的管壳式热交换器。在制冷工业中,铜管和管板之间的连接主要是机械膨胀。然而,为了满足诸如船舶和核能等苛刻的领域,既需要高密封性能,强大的振动或疲劳载荷,又需要防止缝隙腐蚀[1]。因此,膨胀焊接和连接结构是管道和管板之间的主流连接。本文所阐述的主要为复合管板与T2管子的胀焊连接:T2管子与T2+钢的复合板胀焊,铜管与复合管板的连接采用先焊后胀的方式。其胀焊结构形式如下图1所示。为了获得良好的胀焊接头,保证空调机组的运行质量,需对铜管的胀焊过程进行严格控制。以下就自动脉冲氩氟焊胀焊过程关键控制点进行简介,供同行参考。

1 焊前清洁度控制

焊接前清理:换热器管子与管板焊接时, 焊前的清理工作至关重要,施焊过程中发现,一旦管子管板内有锈蚀、油污、水分或其他脏物存在,就极易形成皮下气孔。大多数的气孔开口较大、深度深,给修补带来一定的难度。

对策:焊接前,管板可进行脱脂清洗,彻底清除,表面油污、杂质。清洗后用压缩空气吹扫,用白色无纺布擦拭,白色无纺布无变色为合格。

2 焊接间隙控制

T2紫铜具有优良的在20°C时,导热系数和导热系数是铁的7倍,在1000°C时导热系数和导热系数是铁的11倍。但是,由于其高导热性,如果铜焊接工艺与低碳钢焊接工艺相似,热量将迅速移出加热区域。较大的间隙使熔池中的金属在结晶过程中更易于破裂,缺乏熔融且渗透率较低。同时还有可能导致前端胀接区母材氧化、影响胀接质量,故换热器管子管板采用焊接+强度胀的密封结构,对焊接间隙的控制非常重要。

对策:采用贴胀的方式减小或消除管子与管板的间隙,调节胀管器长度,贴胀胀管器长度为非焊接面保留管板厚度减3mm,减薄率控制2%左右, 为防止胀接过程胀管润滑油污染管孔,选用无粘稠度的胀接挥发油进行贴胀。

3 焊接环境、设备调整、气体流量、钨针磨削等控制

焊接环境的风速过大,焊接过程中会损失保护气体,从而减少了保护气体的流量,使电弧不稳定,容易与空气混合并失去保护作用,导致焊缝表面变黑或失去金属光泽。有时会烧坏钨电极,影响正常焊接。在同一焊接过程中,调整和偏移钨针的角度,或者在没有气体保护的情况下排出气体,在爆炸過程中会溅出焊池的金属,并且钨电极会燃烧,从而影响焊接。但是,如果保护气体的流量过大,则气体压力冲击的排斥作用会干扰保护空气的流动,并且保护气体不能形成层流,因此不能获得良好的保护效果。所以焊接环境、气体流量及设备调整至关重要,必须严格控制,以下是生产中取得的几点经验参数供同行参考。

3.1 焊接环境

(1)焊接区风速小于1m/s。

(2)不允许风扇吹焊接区域,手感有风或焊缝出现气孔时,需停止焊接,查找原因。

3.2 设备调整

(1)调整焊枪钨极位置,使焊接电弧位于管板与换热管交界处。

(2)钨极有烧损应及时更换。

3.3 保护气更换

(1)焊接保护气流量计必须竖直向上。

(2)保护气压力小于1.0MPa时,必须立即更换。

3.4 钨针磨削与更换

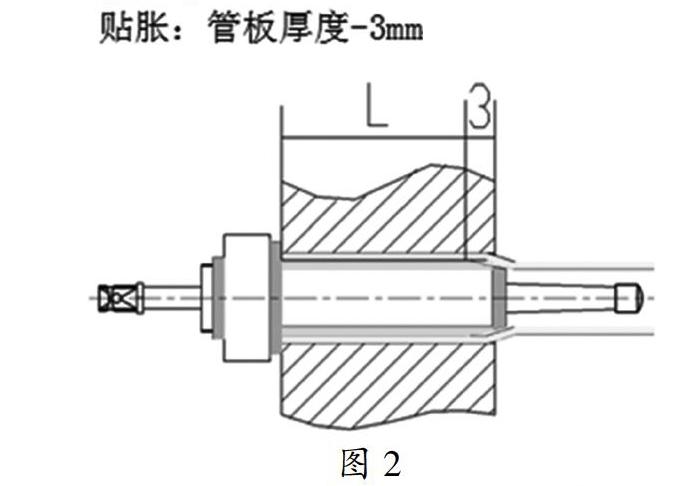

磨削钨极时不能使用磨削的纹路呈螺旋状,应该是延母线方向;磨削的角度a需根据焊接电流大小而改变;钨极尖端应根据焊接电流的大小不同磨出一个直径d为0.2-0.8的平台。钨针磨削要求,当钨针尖端烧损、有母材残留时,必须及时更换,焊接过程中,观察钨针情况,至多焊接5个管孔时,须观察1次。

4 胀焊顺序

如果传热管与管板之间的连接采用膨胀焊接结构,则膨胀焊接的顺序对焊接质量有很大的影响。经验表明,焊接温度场在首先扩展然后焊接时会影响扩展区域。在作用下,它将导致扩展区松弛。根据国家标准151-1999“管壳式换热器”,保留15mm的非扩展区域,以减少焊接和扩展的影响。但是,由于焊缝在15mm处闭合,加热后该空间中的灰尘和气体会迅速膨胀,并且没有平滑的排放路径,因此当气压达到一定极限时,会爆炸性地排放到熔池中。这会在焊缝中形成一个通孔,由于缺乏压力,焊缝中会残留一些残留物,从而形成皮下孔[2]。爆炸期间,焊池中的金属经常会飞溅,导致钨电极烧坏并影响焊接。相反,如果先焊接然后扩展,则发生上述现象的可能性非常低。据统计,前者毛孔的可能性是后者的40-60倍。另外,先膨胀后焊接的管的应力分布在焊接后更为复杂,但是在焊接前膨胀时,焊接应力相对稳定。为了确保热交换器的整体质量,即使考虑减少焊缝的孔隙率和焊接接头的应力状态,也应首先进行膨胀焊接和结构化管材和管板的焊接。

5 焊后胀接长度调整(见图4)

6 铜管与管板的胀接原理

铜管与管板胀接后,铜管发生塑性变形,管板孔产生微量回弹,而在铜管与管孔内壁贴合处形成接触面间的残余应力。胀接接头直接影响这中央空调机组的使用和壽命,有效胀接长度决定拉脱力大小直接反映其承受温差及压差应力能力,其接触面间的贴合程度直接决定其密封性能[3]。本文所述的胀接长度以管板厚度为基准,管板厚度两端各减3mm, 胀管器的调整。因管板前端已焊接,焊缝受外力挤压会导致焊缝开裂影响焊缝质量,同时焊缝成形不规则、不水平,胀接时影响整个胀接面受力均匀性,故胀接时前端减3mm只为避开焊缝;可选用带槽胀管器胀接,管板后端减3mm是为避免出现过胀,管孔端部与铜管相切,损伤铜管。

7 结束语

生产实践证明,T2铜管与T2铜钢复合板的焊接,采用钨极氩-氦混合气体保护焊,焊前清洁度和焊接间隙的控制, 都是换热器管子管板焊接的重要工艺参数, 它们直接影响着焊接质量。焊接环境、设备调整、气体流量、钨针磨削是影响焊缝的直接因素,不及时调整、形成点检,焊接过程将造成批量性焊接异常,甚至导致焊缝无法返修、机组报废,造成巨大经济损失。对于膨胀和焊接的热交换器,膨胀和焊接的顺序对焊接接头的质量有重大影响。焊后膨胀不仅减少了焊接缺陷的发生,而且还确保了焊接接头具有良好的应力分布[4]。使用本文提出的控制方法和工艺措施,可以保证膨胀焊接结构热交换器的质量,并满足管壳式热交换器的安全性和长期使用要求。

参考文献:

[1]孙景荣.胀焊结构换热器焊接质量的控制[J].机械工人,2001(1):49-50.

[2]周俊河.T2铜管与20#管板胀接拉脱力试验研究[J].家电科技,2010,000(006):76-77.

[3]周艳彬.T2铜管与Q345R管板胀接试验研究[J].广东化工,2009,36(005):199-200.

[4]王记兵,徐大鹿,孟多南,等.紫铜管板胀焊工艺研究[J].中国化工装备,2018,020(006):3-5.