基于淬火碳分配工艺研究的概述

2020-12-02徐绍娟慕东江秉华魏燕红林红英

徐绍娟 慕东 江秉华 魏燕红 林红英

摘 要:研究证明,经淬火碳分配工艺处理后的钢可获得优异的强度和塑韧性等综合力学性能,其室温组织由贫碳的马氏体和富碳的残余奥氏体组成,马氏体组织保证了钢的强度,而残留奥氏体提高了钢的塑性。文章对近年来淬火-碳分配工艺的研究进展做了概述,并对该工艺未来的发展趋势做了展望。

关键词:淬火碳分配工艺;马氏体;残余奥氏体

中图分类号:TG156 文献标志码:A 文章编号:2095-2945(2020)34-0096-02

Abstract: Studies have shown that the steel processed by the quenching and partitioning process can obtain comprehensive mechanical properties such as excellent strength and ductility. Its room temperature structure is composed of carbon-poor martensite and carbon-rich retained austenite, and the martensite structure is guaranteed. The strength of the steel is improved, and the retained austenite improves the plasticity of the steel. This paper summarizes the research progress of the quenching and partitioning process in recent years, and looks forward to the future development trend of the process.

Keywords: quenching and partitioning process; martensite; retained austenite

1 概述

马氏体钢传统的热处理工艺为淬火和回火。淬火组织主要为马氏体或是马氏体加残余奥氏体,其强度高;回火则消除淬火应力、同时马氏体析出碳化物、残余奥氏体分解。在1960年,Matas[1]等发现,在过冷奥氏体转变过程中,钢中的C原子可以由马氏体相向残余奥氏体中扩散。随后,Sarikaya[2]等通过实验证明,在淬火过程中,C会由马氏体相向残余奥氏体中进行分配,从而造成增C现象。虽然很早人们就知道C会从马氏体向残余奥氏体分配,但是由于传统的理论研究认为室温下存在的残余奥氏体对材料的强度、硬度和耐磨性有害,从而希望材料中的残余奥氏体越少越好。

2003年,美国科罗拉多矿校Speer[3]提出一种新工艺,即淬火碳分配工艺(Q&P),该工艺通过提高钢中残余奥氏体的含量,使钢在室温下的微观组织由马氏体和残余奥氏体组成,从而保证钢在高强度下具有较高的塑韧性,获得综合性能优良的钢。

淬火碳分配工艺(Q&P)与传统的淬火回火工艺的区别在于,Q&P工艺利用钢中的元素如Si、AL等来阻碍碳化物的析出,使C从马氏体向残余奥氏体中分配,残余奥氏体富C,从而获得稳定的奥氏体组织,使钢在保证高强度的情况下具有高的韧性。

2 淬火碳分配工艺过程

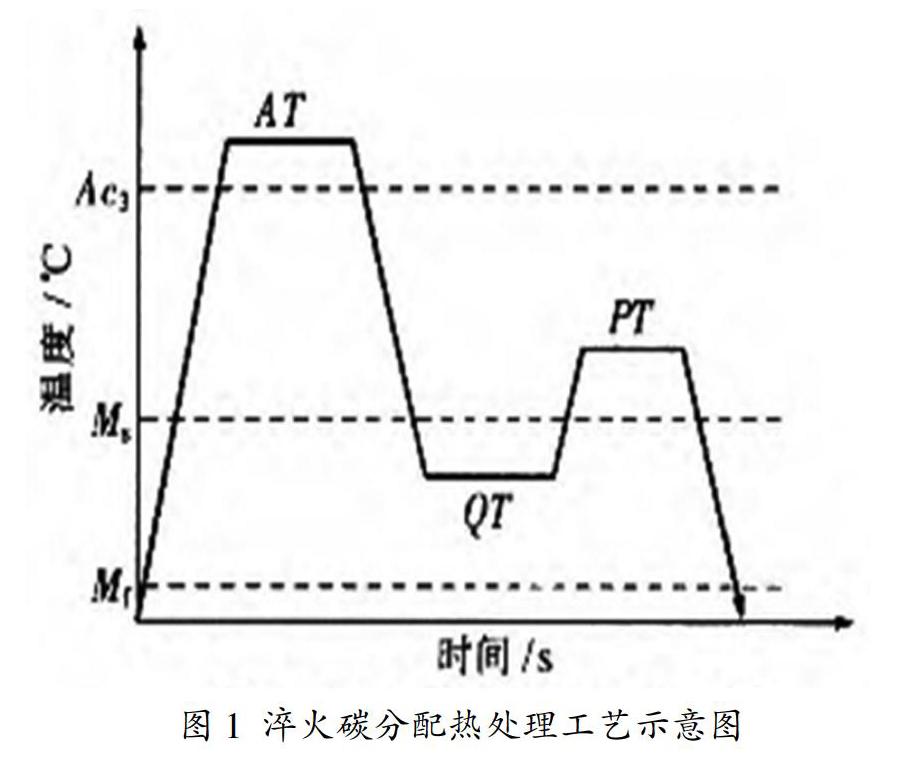

图1为淬火碳分配热处理工艺示意图[4]。QT表示初始淬火温度,PT表示碳分配温度。其中将QT=PT的处理称为一步法工艺,将QT≠PT的处理称为两步法工艺。

3 淬火碳分配工艺的研究现状

(1)在钢种方面,研究者们发现通过淬火碳分配处理后的钢能获得较好的强塑性结合,主要在于该工艺能够有效的增加残余奥氏体的体积分数及其含碳量,最终获得马氏体与残余奥氏体的复合组织。

J.G.Speer[5]等人将高碳含硅钢(0.6C-2Si-Mn)进行淬火碳分配工艺处理,其硬度为HRC58,残余奥氏体含量为10%。而传统的Q-T工艺得到的残余奥氏体一般都在2%左右。

唐荻[6]等对0.3C-1.35Mn-1.3Si钢通过淬火碳分配处理后,其残余奥氏体体积分数高达15.5%,有较高的强塑积,其抗拉强度为1221MPa,伸长率为14%。较传统热处理工艺,综合性能提高很多。

钟宁[7]对0.2C-1.53Si-1.46Mn钢进行淬火碳分配处理后,显微组织由高位错密度的板条马氏体和残余奥氏体组成,其屈服强度达900MPa,抗拉强度达1100MPa,伸长率为21%,与其它先进结构钢(马氏体钢、TRIP钢、双相钢)相比,经淬火碳分配处理后的钢拥有较好的综合力学性能。

(2)在工艺参数方面,研究者们主要在初始淬火温度、碳分配温度、碳分配保温时间、淬火介质等方面做了不同的研究。

陈连生[8]等对0.2C-1.28Mn-0.37Si進行淬火碳分配处理,研究碳配分温度对钢的组织性能以及残余奥氏体含量的影响,实验结果表明,当碳配分温度为400℃时,其强塑积达到最大值22610MPa.%,此时残余奥氏体的含量(体积分数)达到最大值5.3%。

蒯振[9]等人通过对0.26C-1.5Si-1.7Mn进行淬火碳分配处理,发现在配分时间为300秒时,抗拉强度为1000MPa,伸长率为27.3%,强塑积达到最大为27300MPa.%。

董辰[10]等对0.18C-1.48Si-1.4Mn-0.25Al-0.016P钢进行淬火碳分配处理,研究不同初始淬火温度对钢组织和力学性能的影响,发现在250℃时获得较好的强塑积。

Ludmila[11]等人对42SiCr进行研究,选取多种淬火介质,并以淬火冷却速度作为研究的对象,结果表明,不同的淬火冷却速度会影响钢的强度,但是对塑韧性的影响不大。盐浴炉中得到的钢的屈服强度最高,其值为1788MPa,抗拉强度为1920MPa;水淬得到的屈服强度不高,但是抗拉强度最大,其值为2008MPa。

4 对淬火碳分配工艺发展的展望

为了进一步提高钢的强度,节约能源和资源,徐祖耀[12]在淬火碳分配的基础上提出了淬火碳分配回火(Q-P-T)工艺,在设计的碳含量小于0.5%的钢中加入了碳化物形成元素,通过实验,初步获得钢的抗拉强度在2000MPa以上,而断后伸长率在10%以上。较淬火碳分配工艺,该工艺引入了碳化物沉淀机制,能获得更高的强度和塑性相结合的钢。

辛沛森[13]基于淬火碳分配工艺的热冲压U形件的制备实验研究结果表明:基于淬火碳分配的热冲压件的强塑积比同等条件下的传统热冲压件的强塑积高。对高强度钢板的热冲压成形工艺在工业生产中的应用有一定的指导意义。

5 结论

采用淬火碳分配工艺,在不降低或者降低很少强度的情况下,能使钢的塑韧性大大提高,从而获得性能优良的钢。在淬火碳分配钢的基础上添加适量的碳化物形成元素,初步研究出含碳量小于0.5%的淬火-碳分配-回火钢也能显示良好的力学性能。基于淬火碳分配的热冲压件其性能也优于相同条件下的传统的热冲压件,对引导实际生产具有重要的意义。基于淬火碳分配工艺获得的钢制品在提高制件的强度,减轻制件重量,节能降耗方面有着重要的意义。

参考文献:

[1]Matas, S, Hehemann, R. F, Retained austenite and the tempering of martensite[J].Nature,1960,87(4738):685-686.

[2]M. Sarikaya, G. Thomas, J. W. Steeds. S. J. Barnal, G. D. W. Smith. Solute elementpartitioningand austenitestabilization in steels[A]. In: Proc. Inter. Conf. Solid toSolid Phase Transformations-1981[C].Ed by H.I.Aaronson, Warrendale PA, The Metall.Soc., 1982:1421-1425.

[3]J. Speer, D. K. Matlock, B. C. De Cooman, et al, Carbon partitioning into austenite after martensite transformation [J]. Acta Materialia,2003,51(9):2611-2622.

[4]Edmonds, D. V., He, K., Rizzo, E. C., et al. Quenching and partitioning martensite-A novel steel heat treatment[J] .Materials Science and Engineering A,2006,438-440(SPEC. ISS.), 25-34.

[5]J.G.Speer, D.V.Edmonds, F.C.Rizzo, D.K.Matlock. Partitioning of carbon form supersaturated plates of ferrite, with application tosteel processing and fundamentals of the bainite transformation[J].Current Opinion in Solid State and Materials Science,2004.

[6]唐荻,江海濤,刘智.Q&P工艺对0.3C-1.35Mn-1.30Si钢力学性能的影响[J].材料热处理,2011,11:34-38.

[7]钟宁.高强度Q&P钢和Q-P-T钢的研究[D].上海交通大学,2009.

[8]陈连生,杨栋,田亚强,等.配分温度对低碳高强Q&P钢祖师及力学性能影响[J].材料热处理学报,2014,01:011.

[9]蒯振,陈银莉,赵爱民,等.低碳Si-Mn系Q&P钢不同配分时间的热处理工艺[J].金属热处理,2012,11:95-99.

[10]董辰,陈雨来,江海涛,等.超高强Q&P钢淬火温度对组织和性能的影响[J].热加工工艺,2009,12:121-123+152.

[11]Ludmila KUCEROVAa,Hana JIRKOVAa+b,et al. analysis of 42SiCr steel after quenching and partioning by laser scaning confocal microscopy.

[12]徐祖耀.用于超高强度钢的淬火-碳分配-回火(沉淀)(Q-P-T)工艺[J].热处理,2008,02:1-5.

[13]辛沛森.基于淬火-碳分配(Q&P)工艺的热冲压成形技术研究[D].上海交通大学,2013.