京沈铁路史家沟隧道聚能水压光面爆破技术应用

2020-12-02陆敬忠

陆敬忠

(中铁五局集团第一工程有限责任公司,湖南 长沙 410117)

超欠挖控制一直是影响隧道施工成本、工期的关键环节。水平岩层是隧道工程施工经常遇到的一种地质构造,水平岩层的超欠挖控制相较于其他岩层更为复杂和困难,如果处理不好,隧道拱顶就会出现大面积平顶、落石、冒顶等现象,造成大量超挖增加回填混凝土用量,还会影响围岩的稳定性从而影响施工作业人员和机械安全。综合上述考虑,通过研究新奥法施工的基本原理以及水平岩层对爆破的影响特点[1-4],以及何广沂教授[5]在宝汉高速石门特长隧道成功使用聚能水压爆破技术,在京沈铁路史家沟隧道砂砾岩夹砂岩和片麻岩水平岩层隧道中使用了聚能水压爆破技术,取得了较好效果。

1 工程概况

京沈京冀客专Ⅲ标段史家沟隧道全长4850m,为该标段重点控制性工程。隧道位于承德市平泉县东侧,线路穿过三十家子北沟、窑头沟、张家沟、于家沟等村。该隧道为单洞双线隧道,隧道内线间距5.0m,隧道最大埋深为278.50m。隧道岩性以砂砾岩夹砂岩和片麻岩为主,隧道进出口附近岩体多呈破碎状态,开挖后受应力重分配及水的作用的影响,极易出现塌方掉块的现象,全隧地下水不发育,主要为基层裂隙水。隧道最大开挖宽度14.7m,隧底至拱顶开挖高度12.38m,爆破开挖断面148.91m2。

2 聚能水压爆破技术基本原理

何广沂教授实验研究表明,聚能爆破的炸药爆炸产生的爆轰波通过聚能管的聚能槽,将炸药的动能和势能转换成高压、高速、高能的射流,切割岩石成缝,形成1~2cm深缝。射流在孔壁产生射流压力达7000MPa,岩石动载抗压强度为200MPa,抗拉强度1/8~1/10抗压强度,相邻两炮孔间互为临空面,叠加后的压缩波变为稀疏波,在两炮孔连线上使岩石分子结构断裂形成裂纹。准静态气体膨胀,静态压力在两孔最短边线两侧产生拉应力使岩石裂缝进一步扩展。根据爆破应力集中“气刃”作用原则,爆破气体沿裂缝并进一步扩大贯通,抛落岩石[5]。

根据爆破理论,可以从以下两个方面提高水平软弱岩层的爆破效果:(1)减少爆生气体的“气楔效应”对洞身径向方向影响,降低对基层的破坏程度,从而减少爆破后自然掉块,特别是拱部平板掉块超挖;(2)在不增加炸药单耗的前提下,尽可能让应力波和爆生气体能量沿轮廓线有效传播,降低结构面对能量衰减作用。综合考虑聚能水压爆破理论上能够起到上述作用,故在凤凰隧道DK180+960~995段进行试验对比研究,DK180+860~960段为对段采用传统光面爆破技术爆破,两段均为IV级围岩,岩性一致。

3 研究的主要过程

3.1 试验的主要思路

光面爆破效果影响因素有很多,主要有钻眼精度、装药结构及装药量、隧道断面大小、地质条件、测量放线精度、施工管理等。本试验为排除其他因素的影响,选取凤凰隧道进口作试验点。其优势主要有以下几方面:(1)全电脑三臂台车可以实现自动定位寻眼钻眼,可以排除人为因素干扰;(2)同一工点同一工法可以排除管理和工法差异上的干扰。

3.2 爆破设计

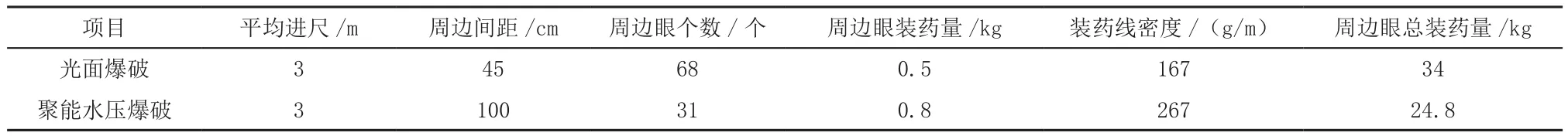

聚能水压爆破与传统光面爆破技术最大区别是周边眼间距和周边眼装药量,具体见表1。由表1可知,聚能水压爆破虽然增加了单孔装药量,但总体装药量小于传统光面爆破技术装药量。

表1 主要爆破参数对照表

3.3 聚能管装置的组装方法

往半壁管注药分为三个步骤:(1)沿药卷纵向把包装皮切开,然后将药卷切开面合并装入注药枪筒中,并拧紧旋转盖;(2)注药枪加压,压力范围为0~2MPa;(3)将注药枪沿半壁管从头至尾移动,炸药从枪口不断流入半壁管中,然后在两个半壁管相扣之前在其中一片半壁管中布置一根传爆线,合并在一起后装上起爆雷管。

3.4 装药结构

装填的步骤:(1)往炮孔最底部填装一个水袋,且不能留有空隙;(2)紧挨着炮孔最底部水袋装聚能管装置长约2.2m,约为炮孔深度的70%,聚能槽方向对准相邻炮孔中心;(3)装填2袋水袋;(4)用炮泥回填炮孔口,用木质炮棍捣固坚实,像常规光面爆破起爆。

3.5 爆破效果统计

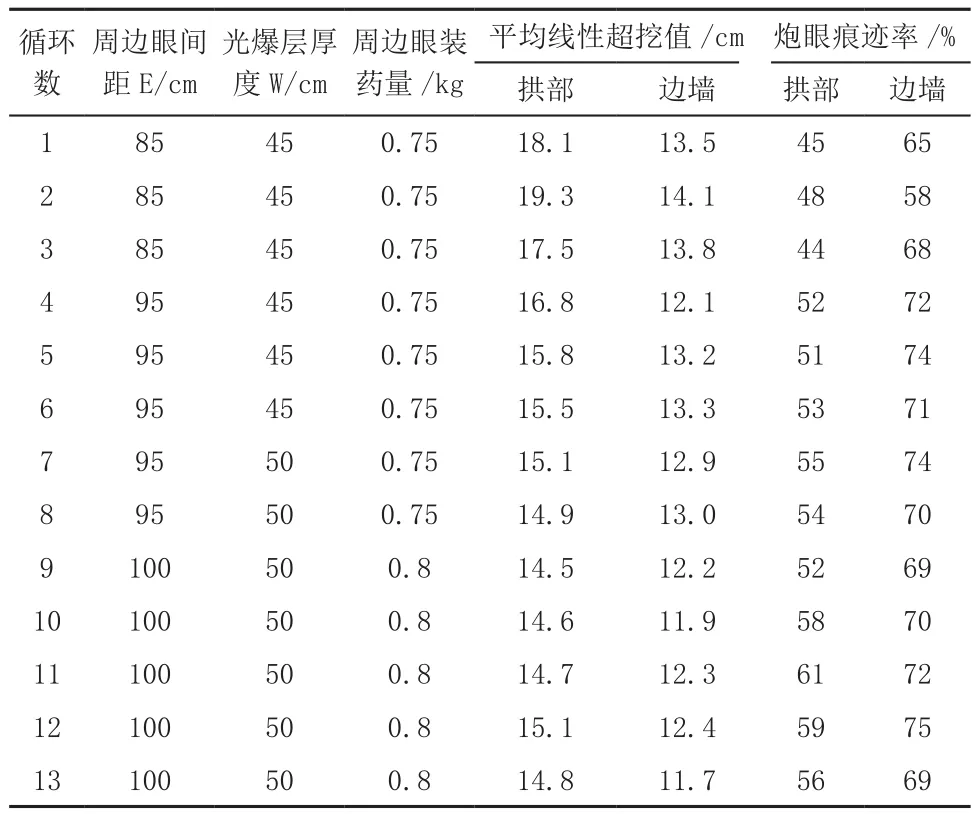

通过对13个试验数据的统计可知,平均线性超挖值拱部为15.9cm,边墙为12.8cm;炮眼痕迹率拱部为52.9%,边墙为69.8%。后期爆破参数稳定后,平均线性超挖值拱部为14.7cm,边墙为12.1cm;炮眼痕迹率拱部为57.2%,边墙为71%。具体结果见表2。

表2 爆破效果统计表

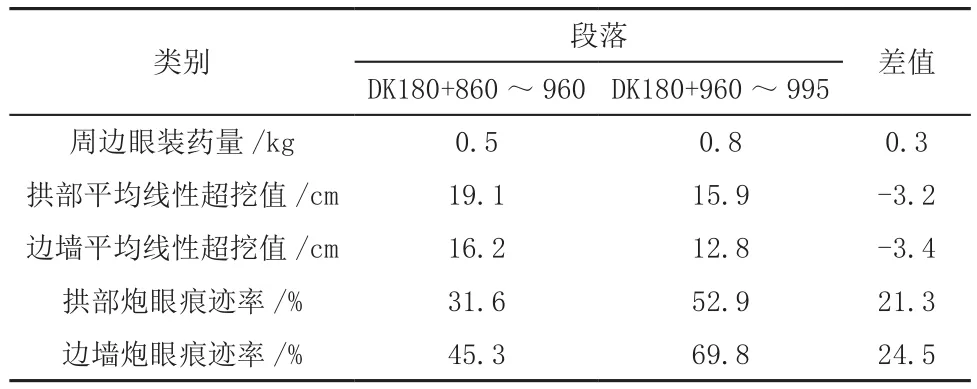

与DK180+860~960对照段爆破效果对比发现,聚能水压爆破技术拱部线性超挖值降低3.2cm,边墙降低3.4cm,炮眼痕迹率增加20%以上。具体情况见表3。

表3 爆破效果对照表

3.6 技术经济比较

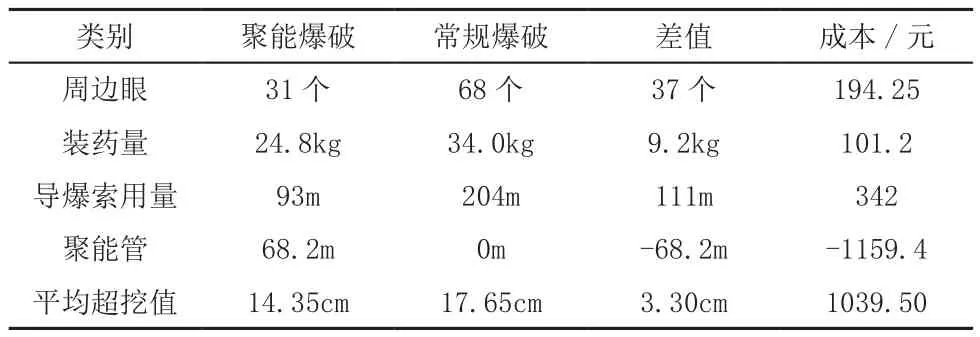

采用聚能水压爆破增加了聚能管费用,但减少了钻孔数量、炸材用量和混凝土用量,综合分析每循环节约直接成本517元,平均172元/m,具体计算见表4。同时每循环节约循环时间约1h,可节约工期14d/km左右。

表4 技术经济比较分析表

4 结论

(1)聚能水压光面爆破技术充分利用了炸药聚能爆破产生集中爆破能的原理,较好控制聚能射流面与光爆面吻合,显著减少了钻孔工作量;聚能爆破还减少了围岩扰动,有利于保持基岩和稳定性,保持开挖轮廓圆顺、整齐,残孔保留率高,超挖减少,提高了施工安全保障。(2)施工进度快,且施工质量明显提高,也降低了生产成本显著,有效提高了经济效益和社会效益。同时,操作时要严格按照爆破设计钻眼装药,特别注意聚能槽的方向,不得弄错。(3)在试验过程中发现,爆破后效果较好,随着时间推移,新鲜岩层接触空气不断风化,光爆破效果无法维护到初期支护完成前,从而造成二次超挖,在后续施工中,坚持爆破后立即进行初喷封闭岩面起到了较好效果。(4)试验过程中也发现,在一定时间段之内爆破效果是趋于稳定的,在围岩未发生变化前,可适当缩小炮眼开孔轮廓,缩小值为平均超挖值的1/3左右。