致密储层二氧化碳加砂压裂技术研究*

2020-12-02王振宇

梅 艳,王振宇

(延长油田股份有限公司a.杏子川采油厂;b.勘探开发研究中心,陕西 延安716001)

近年来,非常规油气资源占能源开采比例越来越大,经初步估算我国致密砂岩气藏储量资源可达万亿方,目前,已勘探并建成规模的盆地已有10余个,丰富的储量基础使得非常规油气田资源的高效开发成为了未来一段时间内石油工业重要内容[1]。与常规储层相比,致密砂岩储层由于沉积环境条件影响,储层孔隙喉道不发育,储层孔隙度、渗透率极低,需要通过压裂作业形成大量人工裂缝网络,才能形成工业油气流[2,3]。然而实践表明,部分区块压裂后实际效果并不理想,主要原因为储层敏感性等问题,造成了压裂过程储层受到了损害,例如水敏性储层,在水基压裂液进入地层后,储层岩心内的粘土矿物膨胀脱落堵塞储层孔隙喉道,同时由于孔喉狭小,水基压裂液产生的毛细管作用,形成液相圈闭,从而降低储层渗透率[4,5]。因此,为提高致密砂岩储层压裂改造效果,近年来提出了以超临界CO2作为压裂液进行储层改造的技术,并在矿场进行实践应用。超临界CO2是一种特殊状态的流体,有别于气体和液体,具有粘度较低,仅为水的5%,界面张力低,穿透性强的特点。相比常规压裂液具有压裂过程注入地层后扩散能力强,能够快速进入储层微小孔隙喉道中,并产生大量人工裂缝网络。压裂完毕返排过程,受温度升高及压力降低的影响,超临界CO2转变为气体,对储层伤害较低、并能实现快速返排,降低储层压裂过程二次污染。但由于超临界CO2粘度较低,压裂过程携砂能力不足,需要在压裂过程加入增粘剂来提高携砂量,保证人工裂缝闭合后的有效性[6]。2014年吉林油田开展了CO2无水压裂工艺实施,取得了压裂工艺流程、施工设备、压裂材料、安全风险管理等方面经验,先导性试验的成功实施标志着该工艺技术在国内的推广和进步[7,8]。为提高压裂过程人工裂缝整体效果,国内许多研究院所及油田单位针对增粘剂方面开展了大量工作,主要目的在于寻找一种能够产生共溶并且为亲CO2官能团的聚合物[9,10]。目前,市面上大多数增粘剂价格较高,规模化应用提高了压裂成本,难以有效推广应用,且部分增粘剂具有一定污染性,针对增粘剂的研发目前仍然具有大量的工作要完成[11]。本文分析了CO2压裂液性能,通过模拟实验探讨了液态CO2对储层内流体的影响,最后针对压裂施工参数进行了模拟优化,为该工艺技术的实施提供借鉴。

1 CO2压裂液耐温耐剪切实验

1.1 仪器及设备

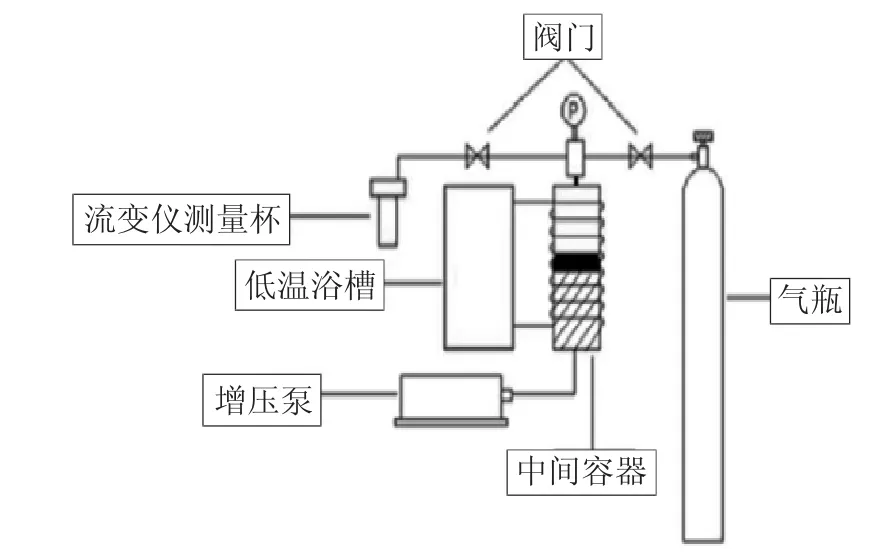

实验采用Thermo Scientific HAAKE MARS iQ流变仪测定流体粘度,该仪器在测定时可以给样品一个完全封闭的空间,分析样品不同粘度条件下的剪切力、压力、温度变化情况。为确保CO2从气态向液态的快速转化,利用加压设备向中间容器中的CO2进行加压和降温。中间容器同时起到对样品流体的保温作用,与制冷机通过导管相互连接实现降温过程。活塞装置与加压泵相互连接,可直接实现加压过程,实验过程操作较为方便[12]。实验设备系统包括流变仪、中间容器、制冷机、增压装置及管线等(图1)。

图1 流变仪测试设备连接系统Fig.1 Rheometer test equipment connection system

实验测定过程首先关闭所有阀门,向系统内注入CO2,利用中间容器进行加压和降温,一直到方案设定压力值为止。然后打开阀门使得高压CO2流体流入测量杯中,通过调节温度设定装置,使得样品杯内待测样品温度到达预设值。流变仪测量轴在主机转盘带动下,驱动转子旋转,实现测量样品粘度的过程。

1.2 实验结果及分析

1.2.1 增粘剂浓度对压裂液粘度影响 本次实验选择长庆油田压裂过程采用的不含氟两亲性脂肪族液态CO2增粘剂ZNJ,实验环境-15℃,压强10MPa,实验设定4组,即增粘剂浓度分别为0%、1%、1.5%、2%,实验结果见表1。

表1 不同增粘剂浓度下压裂液粘度Tab.1 Viscosity of fracturing fluid at different viscosifier concentration

由表1可以看到,当增粘剂浓度从1%提升到2%后,压裂液粘度从3.56mPa·s提升到9.36mPa·s,而不加入增粘剂压裂液粘度仅为0.15mPa·s,反应出增粘剂的良好增粘性能。

1.2.2 温度对压裂液粘度影响 实验条件为压强10MPa,增粘剂浓度1%,实验设定3组,不同温度为-5、5、15℃,结果见表2。

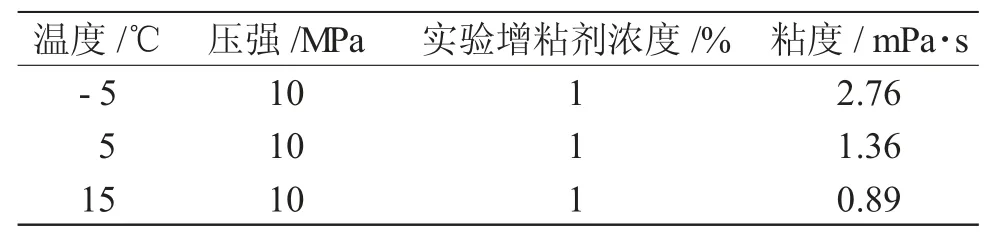

表2 不同温度下压裂液粘度Tab.2 Viscosity of fracturing fluid at different temperatures

由表2可以看出,压裂液粘度与温度呈现出负相关特性,即温度越高、压裂液粘度越小,温度从-15℃提高到15℃后,测得的压裂液粘度从3.56mPa·s降低到0.89mPa·s。

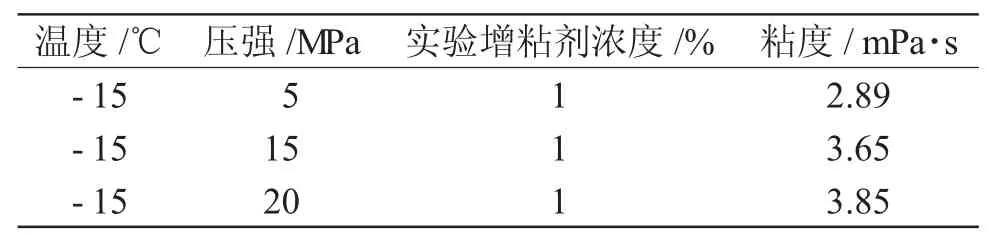

1.2.3 压强对压裂液粘度影响 实验条件为温度-15℃,增粘剂浓度1%,实验设定3组,不同压强为5、15、20MPa,结果见表3。

表3 不同压强下压裂液粘度Tab.3 Viscosity of fracturing fluid at different pressures

由表3可以看出,压裂液粘度与压强成正相关特性,但总体而言,压强从5MPa提高4倍到20MPa,粘度提升仅1.33倍。

2 液态CO2对地层流体影响

2.1 注入地层后压力及混相变化

CO2在注入地层后会使得地层温度降低,地层内原始孔隙中的原油及天然气温度会下降,随着注入CO2与原油及天然气混相过程,将会产生置换作用,注入过程地层压力不断增大,直到高于混相压力,从而使得地层内原油及天然气更加容易被开采出地面[13]。当地层中温度和压力逐渐变化后,超临界CO2容易转变为气态,压裂液由于相态的变化体积会在地层内膨胀,加大了压裂液的压缩性能,有利于提升压裂效果,储层改造过程影响和波及范围更广[14]。

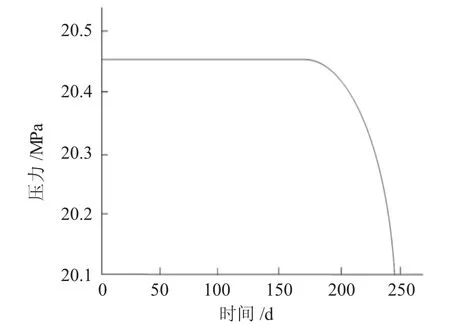

本文利用Eclipse数值模拟软件方法分析超临界CO2进入地层后压力变化及波及范围,模拟过程基于原始地层条件及岩性特征。通过模拟网格中某一点随着施工过程产生的压力变化分析发现,远井眼某点压裂完毕开井后170d左右才开始具有压力的降低,反应出远井的地层很难被压裂改造及生产波及到(图2)。

图2 远井眼某点压裂完毕后开井生产过程压力下降情况Fig.2 Decline of production pressure during well opening after fracturing at a certain point in the far hole

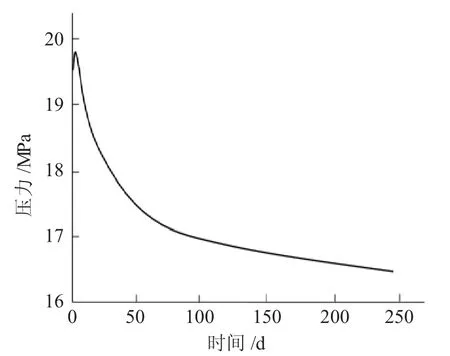

而近井筒区域某点地层压力在早期压裂完毕关井闷井期间压力具有一个明显的涨幅,甚至超过了CO2与地层原油及天然气的混相压力,随后下降过程早期有一个明显的大幅降低过程,之后压力降低逐渐变得缓慢(图3)。

图3 近井眼某点压裂完毕后开井生产过程压力下降情况Fig.3 Pressure drop in production process after fracturing at a certain point in far hole

2.2 原油性质变化

压裂过程随着超临界CO2的注入,地层内部压力、温度及流体组成均会发生改变,外来条件的变化造成储层流体组分的变化。

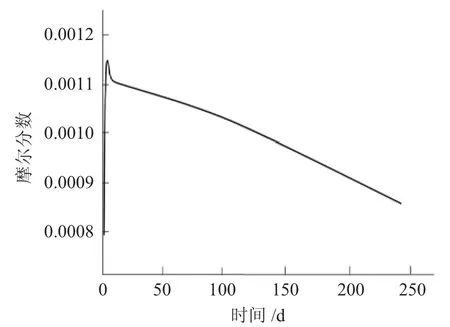

2.2.1 地层流体组分变化特征 分析地层原油轻质组分(C1~C5)及CO2含量变化情况,在建立的数值模拟模型近井处选择一个点,记录上述2个组分随时间的变化规律。模拟结果表明,在初期压裂完毕及开井阶段,地层内CO2含量有着显著的提高,摩尔分数从0.0008提高到了0.00115,此后随着开井生产,地层压力的下降造成CO2溶解度下降,CO2含量逐渐降低(图4)。

图4 压裂后开井生产过程CO2摩尔组分变化Fig.4 Change of molar components of carbon dioxide in the process of well opening after fracturing

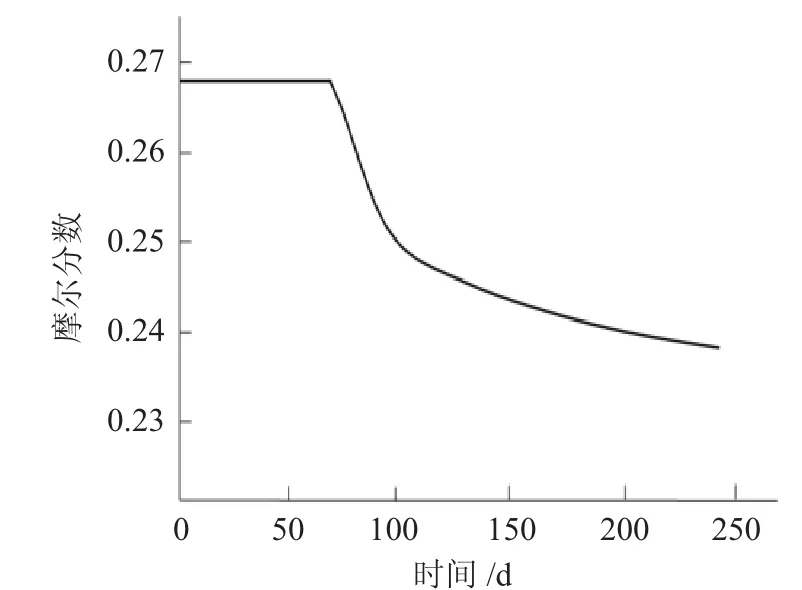

而压裂完毕开井初期地层原油轻质组分摩尔分数几乎不变,直到开井生产一段时间后地层压力持续降低,轻质组分摩尔分数才开始逐渐降低,这是由于开采过程地层原油内重质烃类逐渐析出,造成了轻质烃溶解度下降,从而产生了这一情况,总体来看模拟结果与实际情况较为相符(图5)。

图5 压裂后开井生产过程地层原油轻质摩尔组分变化Fig.5 Change of light mole composition of formation crude oil during well opening after fracturing

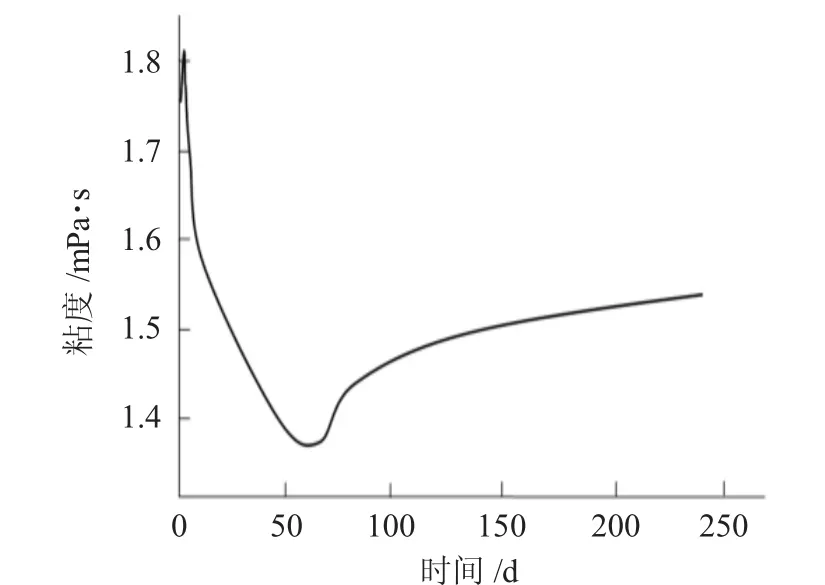

2.2.2 地层流体粘度变化特征 通过数值模拟近井眼某点流体粘度随时间的变化,模拟结果表明压裂完毕关井闷井期间,由于超临界CO2的膨胀,地层压裂上升,地层流体粘度产生了一个小幅度上升,这是由于原油被压缩导致,之后地层压力下降,原油粘度降低。压力下降到中后期后原油中的重质组分析出,原油总分子质量增大,原油粘度逐渐上升(图6)。

图6 压裂后开井生产过程地层原油粘度变化Fig.6 Viscosity change of formation crude oil during well opening after fracturing

3 液态CO2压裂优化

3.1 裂缝半长优化

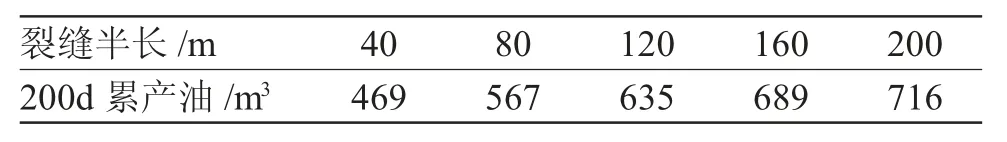

模拟分析过程采用单因素分析方法,设定开井压力为10MPa、闷井时间5d、注入液态CO2量为400m3,优化裂缝半长可以看出,随着模拟的裂缝半长变长,油井200d内累计产油量逐渐上升,但在120m时,上涨幅度变小,因此,建议压裂设计过程以120m作为裂缝半长(表4)。

表4 不同裂缝半长200d后模拟累产油Tab.4 Simulated cumulative oil production after 200 days with different fracture half length

3.2 闷井时间优化

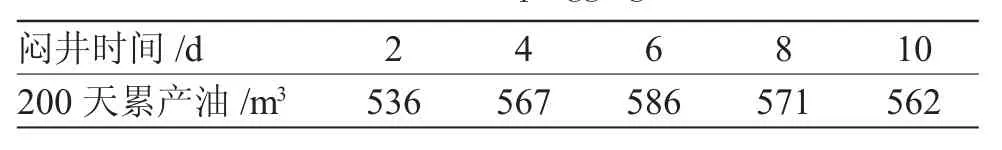

设定开井压力为10MPa、注入液态CO2量为400m3、裂缝半长为120m,优化闷井时间可以看出,随着闷井时间从2~10d,开井后200d累产油先上升后下降,在6d左右时累产油最大,因此,建议压裂设计过程闷井时间为6d(表5)。

表5 不同闷井时间200d后模拟累产油Tab.5 Simulated cumulative oil production after 200 days of different well plugging time

4 结语

本文通过油藏数值模拟分析了超临界CO2注入地层后物理性质随压力和温度变化产生的变化特征,以及注入地层后对地层原油性质的影响。通过模拟实验提供了最优化的裂缝半长及闷井时间,为后续压裂设计提供借鉴。