不同亲疏水性微纳米纤维/棉纤维包芯纱织物的导湿性能

2020-12-02覃小红

彭 蕙,毛 宁,覃小红

(东华大学a. 纺织面料技术教育部重点实验室; b. 纺织学院,上海201620)

科技迅速发展的同时,人们对服饰品质的要求也越来越高,不仅追求款式新颖,而且对织物的舒适性有较高要求。棉纤维凭借良好的透气性、吸湿性以及舒适的手感,成为选择服饰时的首选面料。但是棉纤维导湿性能差,导致织物上容易存留汗液,粘黏皮肤。棉纤维吸收汗液也会产生溶胀,阻塞纤维之间的气孔,影响人体与外界环境之间的热湿转化,不但影响舒适性,还会产生湿冷感,容易引发感冒。因此,为了满足人们对穿着舒适性的需求,探究棉织物导湿性是未来的一个重要方向。

棉纤维分子结构中的亲水基团羟基,使得棉纤维具有优良的吸湿性,但也导致毛细管效应较弱,使得棉纤维的导湿性能较差。为使棉织物获得一定的导湿性,目前主要有以下几种办法:一是对棉纤维进行疏水整理或化学结构上的改变[1];二是将棉纤维与导湿性能好的纤维纱线进行混纺或合股[2-4];三是设计特殊的织物组织结构[5-6];四是对织物进行整理,以形成织物两侧的湿度梯度[7-8]。但这些方式依然存在较多缺陷。

部分学者从纤维的亲疏水性出发制备皮芯结构纱线[9-10],这是提升棉纤维导湿性的重要手段。纤维的亲疏水性能是织物导湿性能的决定因素之一,纤维亲水性好,液态水在纤维间更易润湿扩散,但纤维亲水性过高,则会使纤维吸附过多的水分,并难以将其传输到织物外层。高吸湿性纤维遇到液态水会发生溶胀,从而减少纤维间的空隙,影响水的传递[11]。Wang等[12]研究发现,织物的亲疏水整理对其水汽的传导影响很小,但是对液态水的传导有很大影响,因此汗液传导取决于织物的芯吸能力。

汗液传导的一个重要影响因素是单向导湿性,是指人体出汗后,汗液并不完全在织物内表面扩散,而是通过织物内外层之间的差动毛细效应,使织物从内层到外层不断导出液态水分,并在织物外表面快速蒸发,最终使汗液从外表面排出,从而保持织物内层的相对干爽[13]。单向导湿织物的制备方法主要有化学法与结构设计法[14],可从原料选择[15-16]、编织方式[17]以及染整改性[18]等方面着手。

相比一般直径的纤维,微纳米纤维的直径更小、长径比更高、比表面积更大,因此具有更高的表面能和表面活性,表现出小尺寸效应和表面效应[19]。微纳米纤维成纱时,小尺寸效应可使纱线内部形成众多极细的毛细管,毛细管数量增加、压力上升,将会增强芯吸效应[20-21];纱线外层较大的比表面积和表面能可使纤维吸附更多的水分子,同时也使水分能够更快扩散蒸发。但目前,国内外结合传统纤维与微纳米纤维来提升纱线导湿性的研究很少,本文就棉纤维的良好吸湿性与微纳米纤维独特的吸湿、导湿性能,进行微纳米纤维包覆棉纤维的包芯纱结构设计,并探究外层不同亲疏水性的微纳米纤维对包芯纱导湿性的影响。

制备微纳米纤维的方法有微乳液法、自组装法、拉伸法、模板合成法及静电纺丝法等[22]。其中静电纺丝技术能够连续制备聚合物微纳米纤维,其原料来源广、纤维尺度可控,同时能连续成纱,且制造速度快、设备简单[23]。国际上已有诸多方法制备取向连续的微纳米纤维纱线[24-27],本文利用对喷牵引式静电纺丝技术[28]制备不同亲疏水性的微纳米纤维/棉纤维包芯纱。

1 材料与方法

1.1 原料与试剂

原料:聚丙烯腈(polyacrylonitrile, PAN)粉末,平均相对分子质量为75 000,上海化学纤维集团;聚氯乙烯(polyvinylchloride, PVC)粉末,平均相对分子质量为80 000,上海化学纤维集团;N,N-二甲基甲酰胺(dimethyl formamide, DMF),分析纯,上海凌峰化学试剂有限公司;棉线,线密度14.5 tex +14.5 tex,东莞正宇有限公司。

1.2 试样制备

1.2.1 纺丝液的制备

称取一定量的PAN粉末与DMF溶液放置于烧杯中,配制质量分数为12%的PAN/DMF溶液,将溶液放在磁力搅拌器上,常温中速搅拌12 h,静置以待使用。

称取一定量的PVC粉末与DMF溶液放置于烧杯中,配制质量分数为14%的PVC/DMF溶液,将溶液放在磁力搅拌器上,常温中速搅拌12 h,静置以待使用。

1.2.2 PAN微纳米纤维/棉纤维包芯纱和PVC微纳米纤维/棉纤维包芯纱制备

利用笔者课题组自主改进的静电纺丝装置制备2种包芯纱,该静电纺丝装置主要包括:芯纱供应装置、喷头及供液装置、高压电源、空心金属杆、金属圆靶及旋转收集装置。从芯纱供给装置的可旋转供纱辊上牵引出棉纱,通过张力装置后从金属圆靶的中心孔洞引入射流喷射区域,再通过空心金属杆的中心孔洞牵出。其主要纺纱过程如图1所示,纺丝参数如表1所示。

图1 静电纺丝过程Fig.1 Electrospinning process

表1 纺丝参数

两个带有相反电荷的喷丝口呈对称放置,与空心金属杆和金属圆靶方向垂直。当喷丝口喷出聚合物溶液,溶液中的溶剂挥发后留下微纳米纤维细丝。空心金属杆尖端和金属圆靶圆周的锋利边缘诱导出的高密度电荷作用,促使带电的聚合物细丝在电场力作用下抽长拉细,并沿着空心金属杆尖端和金属圆靶搭接,待微纳米纤维成膜较稳定后使金属圆靶旋转,以对微纳米纤维束进行加捻。加捻形成的纺纱三角锥促使微纳米纤维取向并紧密地包覆在棉纱上,形成微纳米纤维包裹棉纤维的复合包芯纱,再牵引出包芯纱卷绕在轴上进行收集[28]。纺纱过程中通过保持纺丝液流量不变来控制成纱的混合比例,利用金属圆靶转速不变来控制捻度,得到结构相同的一定线密度的微纳米纤维包芯纱。

1.2.3 PAN微纳米纤维/棉纤维包芯纱和PVC微纳米纤维/棉纤维包芯纱织物的织造

以棉纱为经纱,以棉纱、PAN微纳米纤维/棉纤维包芯纱(下文简称PAN包芯纱)和PVC微纳米纤维/棉纤维包芯纱(下文简称PVC包芯纱)分别为纬纱,织造平纹机织物空白样和试验样,具体上机参数如表2所示。

表2 上机参数

1.3 形貌表征

分别制取PAN包芯纱、PVC包芯纱、包芯纱/棉纱织物样品,并对上述样品表面进行喷金处理,采用扫描电子显微镜(SEM)观察棉纱、PAN包芯纱和PVC包芯纱样品的表面形态。

1.4 微纳米纤维直径测量

根据测得的SEM图像,运用Photoshop软件进行比例尺对比测量,得出包芯纱表面PAN纤维与PVC纤维的直径分布情况。

1.5 纱线强力测试

利用XL-1A型纱线强伸度仪分别测量棉纱、PAN微纳米纤维/棉纤维包芯纱和PVC微纳米纤维/棉纤维包芯纱的单纱强力。

1.6 织物经纬密测量

利用织物密度镜测得织物的经密为420根/10 cm和纬密为400根/10 cm。

1.7 织物导湿性能测试

1.7.1 织物接触角测试

采用OCA15EC型接触角测试仪对2种纯微纳米纤维膜(PAN微纳米纤维膜、PVC微纳米纤维膜)和3种织物(纯棉织物、PAN包芯纱/棉纱织物、PVC包芯纱/棉纱织物)进行水接触角测试,分别记录2种微纳米纤维膜的水接触角以及3种织物在0和5 s时的水接触角。

1.7.2 织物液态水分管理性能测试

将预调湿试样放入液态水分管理仪的下传感器上,接触皮肤面朝上,将NaCl溶液(电导率为(16.0±0.2) mS/cm)滴在织物上表面的中心位置,仪器的上下传感器分别测量试样上下表面在各环形内的动态水分变化情况。测试时间为120 s,测试完成后经仪器系统自身计算,得到上下表面环形水分分布图、上下表面水分含量-时间变化曲线和10个指数,即里层和面层浸湿时间、里层和面层吸水速率、里层和面层最大浸湿半径、里层和面层液态水分扩散速度、单向传递指数以及液态水动态传递综合指数。

2 结果与讨论

2.1 PAN包芯纱与PVC包芯纱的SEM图分析

2.1.1 纱线轴向外观表征

PAN包芯纱表面形态及微纳米纤维直径分布如图2所示。图2(a)显示,包芯纱表面是微纳米纤维,且纱线头尾端显示2种纤维的直径存在差异。就纱线主干而言,最外层表面有少部分纤维贴服稍杂乱,大多数纤维沿轴向并带一定捻度包裹在棉纤维表面,整根纱线表面较为光滑。图2(b)显示,纱线外层PAN微纳米纤维排列整齐且光滑,毛羽浮丝较少,制得的纤维细度较均匀,取向性较好。图2(b)右上角直径分布图显示,纤维主体直径差异较小,集中分布在350~500 nm,平均直径为400 nm。

(a) PAN包芯纱

(b) 包芯纱表面的PAN微纳米纤维

PVC包芯纱表面形态及微纳米纤维直径分布如图3所示。图3(a)显示,PVC包芯纱的表面有少量串珠,但不影响纤维整体的包裹性和取向性,对整个包芯纱的皮芯结构影响也很小。图3(b)显示,少数微纳米纤维间产生黏连,纤维细度略微不匀,这是由此类材料射流拉伸不稳定所引起的,但多数纤维的表面还是光滑伸直的,排列也较为整齐。图3(b)右上角直径分布图显示,纤维直径落差较大,为300~1 000 nm,其中较粗部分纤维是由纺丝过程中未拉伸开所导致,多数纤维直径集中在300~600 nm,直径为500 nm的纤维数量最多,纤维平均直径为609 nm。

综合来看,试验制得的2种包芯纱外观成形良好,外层的微纳米纤维直径都在几百纳米,且紧密包覆于内层棉纱上。2种包芯纱的表面形态和包芯结构是一致的,外层微纳米纤维的直径差异也较小。

(a) PVC包芯纱

(b) 包芯纱表面的PVC微纳米纤维

2.1.2 纱线径向截面表征

PAN包芯纱和PVC包芯纱的截面SEM图如图4所示。由图4可知,2种包芯纱最外围处极细的微纳米纤维紧密结合在一起,而芯纱部分棉纤维间的排列则相对松散,由此确定微纳米纤维紧密结合成膜并包覆在中心较松散的棉纱周围。皮层纱与芯纱间存在一界面分隔处,这有利于内层粗纤维与外层细纤维在水分传递过程中形成差动效应,从而促进水分的传递。相对整根纱线来说,微纳米纤维层的厚度较小,一层微纳米纤维近似于一根棉纤维的直径,因此基本不改变整根纱线的直径。结合纱线轴向与径向SEM图可知,制得的包芯纱结构基本符合试验预期。

(a) PAN包芯纱截面SEM图

(b) PVC包芯纱截面SEM图

2.2 PAN包芯纱和PVC包芯纱强力分析

利用XL-1A型纱线强伸度仪测量纯棉纱、PAN包芯纱和PVC包芯纱的单纱强力,测试曲线如图5所示。

图5 单纱强力比较Fig.5 Single yarn strength comparison

由图5可知,微纳米纤维的包裹对棉纱的拉伸断裂特征无明显影响。多次测量得到纱线强力的平均值,即纯棉纱为341.0 cN,PAN包芯纱为365.9 cN, PVC包芯纱为355.8 cN。PAN包芯纱和PVC包芯纱的强力均大于纯棉纱,说明微纳米纤维的加入提高了纱线的强力。此外,PAN微纳米纤维和PVC微纳米纤维在棉纤维表面的取向排列,有效改善了棉纱中的弱结,提高了纱线总强力。PAN包芯纱外层的微纳米纤维的取向性和均匀性均优于PVC包芯纱,因此PAN微纳米纤维的加入对棉纱强力的提升比PVC微纳米纤维大。由此可知,微纳米纤维的加入能够增强棉纱强力,并且于织造有利。

2.3 PAN包芯纱/棉纱织物与PVC包芯纱/棉纱织物SEM图分析

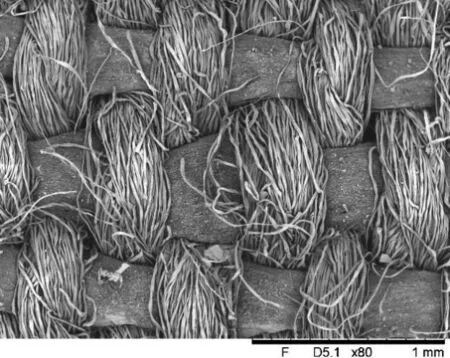

包芯纱/棉纱织物的SEM图如图6所示。由图6(a)和(c)可知,PAN包芯纱/棉纱织物与PVC包芯纱/棉纱织物的经纱(棉纱)与纬纱(微纳米纤维包芯纱)存在明显差异,表现为经纱纤维排列松散,尾部突出,使得纱线条干较差,而纬纱结构较为紧密,外层微纳米纤维的包裹使纱线条干较均匀,且表面几乎无毛羽。图6(b)和(d)显示,织物表面微纳米纤维基本伸直平行,说明织造过程中对其形态破坏较少,且其与经纱中的棉纤维有着截然不同的形态。观察到图6(d)中PVC织物纬纱表面有少量串珠,这是由纤维成形过程中拉伸不稳定所致,但成形良好的微纳米纤维数量远多于串珠,因此可忽略其对织物导湿性能的影响。

由图6(b)和(d)还可知,棉纤维直径约为18.2 μm,与微纳米纤维直径0.4和0.6 μm相差两个数量级,即2种纤维的毛细管等效半径差距亦很大。由毛细管的附加压强公式[29]可知,毛细管等效半径越小,毛细管中的附加压强越大,而微纳米纤维的毛细管等效半径远小于棉纤维,因此微纳米纤维间的芯吸效应远强于棉纤维,水分在微纳米纤维间的流动更快。同时,在径向即在微纳米纤维层与棉纤维层的接触界面,纤维的直径差异将形成空隙梯度,形成差动毛细效应,引导水分的流动。

(a) PAN包芯纱/棉纱织物

(b) PAN包芯纱/棉纱织物经纬纱交界处

(c) PVC包芯纱/棉纱织物

(d) PVC包芯纱/棉纱织物经纬纱交界处

2.4 织物导湿性能分析

2.4.1 织物水接触角分析

纯PAN微纳米纤维膜、纯PVC微纳米纤维膜、纯棉织物、PAN包芯纱/棉纱织物和PVC包芯纱/棉纱织物的水接触角测试结果如图7所示。从图7(a)和(b)可看出,纯PAN微纳米纤维膜的水接触角为36.6°,表现出亲水性,纯PVC微纳米纤维膜的水接触角为133.8°,表现出疏水性。图7(c)、(d)、(e)是3种织物在0和5 s时的水接触角。在织物刚接触水滴(即0 s)时,3种织物的水接触角大小关系为纯棉织物(142.7°)>PVC包芯纱/棉纱织物(142.2°)>PAN包芯纱/棉纱织物(136.7°),即接触水滴瞬间,PAN包芯纱/棉纱织物的瞬时浸润性强于另外2种织物,而PVC包芯纱/棉纱织物与纯棉织物的水接触角相差无几,说明纬纱表面存在的微纳米纤维结构增大了亲水性PAN织物的初始吸湿速率,而对疏水性PVC织物影响不大。5 s后,纯棉织物水接触角为96.6°,PAN包芯纱/棉纱织物水接触角为92.2°,PVC包芯纱/棉纱织物水接触角为129.3°,表明水滴在织物表面的初步浸润过程中,织物中纬纱的微纳米纤维包芯结构能略微加速其在亲水性PAN织物表面的润湿过程,而PVC织物由于其纬纱表面微纳米纤维的疏水性,减缓了水滴渗透进织物的过程。由此可见,当织物纬纱表面存在由微纳米纤维形成的极细孔径通道时,织物对水分的传递作用是由微纳米纤维的性质来决定的。

(a) 纯PAN微纳米纤维膜

(b) 纯PVC微纳米纤维膜

(c) 纯棉织物

(d) PAN包芯纱/棉纱织物

(e) PVC包芯纱/棉纱织物

2.4.2 织物液态水分管理性能分析

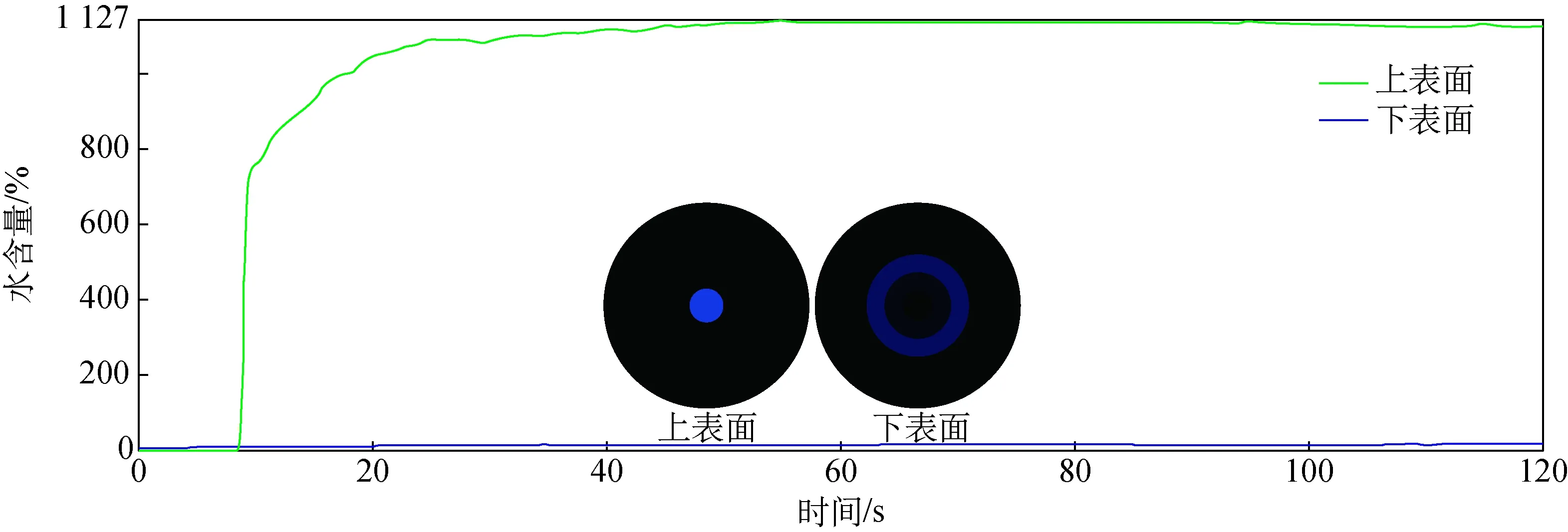

3种织物(纯棉织物、PAN包芯纱/棉纱织物和PVC包芯纱/棉纱织物)在120 s内的液态水分管理仪测试图像如图8所示。图8反映了织物的水分传输能力,包括织物上下表面吸水率随时间变化的曲线,以及有效润湿的直观图,其中黑色部分是没有润湿的部分,蓝色区域显示了织物的吸水区域,且颜色越深、面积越大表示水分含量越多。

(a) 纯棉纱织物

(b) PAN包芯纱/棉纱织物

(c) PVC包芯纱/棉纱织物

图8(a)显示,纯棉纱织物上表面有润湿,下表面有极少量的水分渗透,表明大多数水应是停留在上表面或是被棉纤维吸收溶胀。图8(b)显示,在22 s左右PAN包芯纱/棉纱织物上表面的水分迅速渗透到了下表面,织物上表面几乎无水分残留,下表面含水量较大,且含水面积较大。图8(c)显示,PVC包芯纱/棉纱织物的上表面水分含量一直处于较高水平,且下表面无水分,表明没有水渗透过织物,由此可知PVC微纳米纤维的疏水特性使得大多数水停留在织物上层。试验结果表明,水分在织物中渗透传导时,相对于纯棉纱织物,亲水性PAN包芯纱能加速水分传输,而疏水性PVC包芯纱会阻碍水分传输。

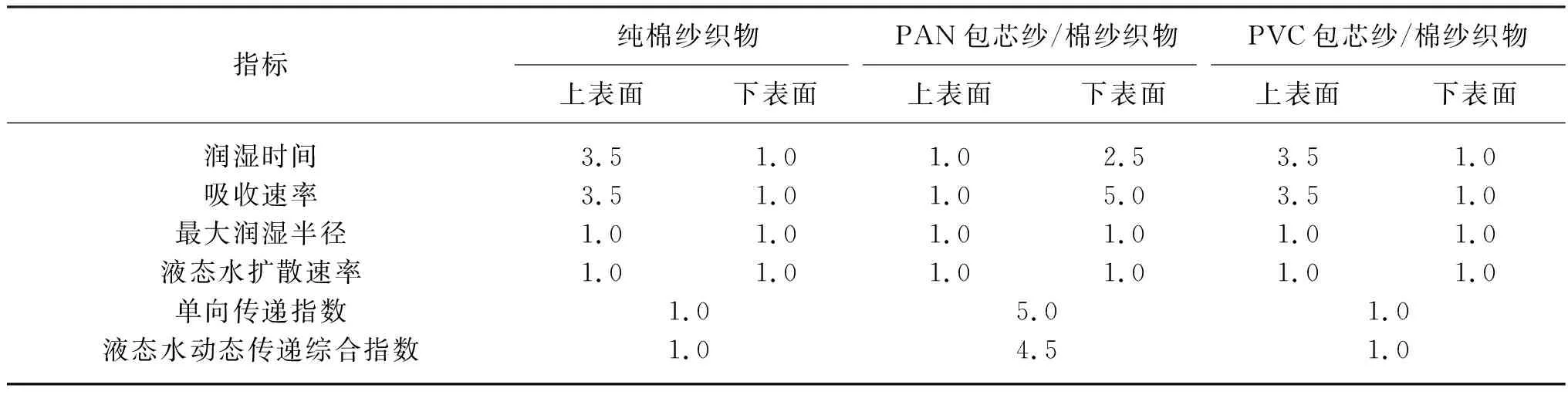

表3列出了对应于图8水分传递曲线的3种织物的水分传输数据,通过6个参数分析了每种织物上下表面的润湿性和水分传输能力。其中,单向传递指数和液态水动态传递综合指数代表织物的整体水分单向传输能力,研究表明,这两项指数越大,表示水分的单向传输能力越强。由表3可知:PAN包芯纱/棉纱织物中的上表面无水分,表明液态水均已渗透进织物,且织物下表面的吸湿速率很快,液态水动态传递综合指数最优;PVC包芯纱/棉纱织物上表面的润湿时间和吸收速率均略小于纯棉织物,说明纬纱中存在的疏水性PVC微纳米纤维阻碍了水分在织物表面的润湿,使其上表面吸湿速率降低,同时使水分沿经纱方向集聚。相比纯棉织物,PVC包芯纱/棉纱织物加速了水在织物内部的扩散,并且其液态水扩散速率大于纯棉织物,而且也没有水渗透过织物。

3种织物性能测试结果对应的液态水分管理性能评级如表4所示,其中5.0级为最优。

表3 织物液态水分管理性能测试结果

表4 织物液态水分管理性能评级

由表4可知,PAN包芯纱/棉纱织物上表面的液态水润湿时间与吸收速率评级均低于另2种织物。这是由于织物中的棉纤维分子结构中含有大量氢键,有利于吸收扩散水分;而PAN包芯纱/棉纱织物中的纬纱由PAN微纳米纤维包裹在棉纱表面而制成,表面亲水的微纳米纤维能迅速吸水,并沿纱线径向的皮芯层间空隙传递,同时织物经纱(棉纱)与纬纱(包芯纱)间存在差动毛细管效应,纬纱表层的微纳米纤维产生更大的毛细压力并从经纱中吸水,使得织物吸收的水分大多迅速沿织物纬纱径向传递,在织物层面铺展较慢,从而形成织物上表面润湿时间长、吸湿速率较低的特点。因此,PAN包芯纱/棉纱织物的液态水单向传递指数与液态水动态传递综合指数表现最佳,分别为5.0级和4.5级,即织物具有良好的单向导湿能力,且差动毛细效应使液态水不可逆地从棉纤维层自动流向PAN微纳米纤维层排出。PVC包芯纱/棉纱织物纬纱表面的PVC微纳米纤维形成疏水性微孔,使大量水流向亲水性的棉纱经纱,对液态水在织物中的传输没有起到很好的引导作用。综上可知,亲水性PAN包芯纱的包芯结构能有效改善纱线的导湿性能,并能够赋予织物单向导湿性,疏水性PVC包芯纱的包芯结构对液态水在织物中的传递无积极作用。

3 结论与展望

(1) 本文利用改进的静电纺丝装置,通过控制静电纺丝参数,制备了连续且条干较均匀的PAN包芯纱和PVC包芯纱。对2种包芯纱进行SEM图观察与直径测量,发现制得的PAN微纳米纤维与PVC微纳米纤维成形良好,直径分布在几百纳米级,且PAN微纳米纤维的直径分布更集中。同时微纳米纤维与芯纱在截面上形成明显直径差异界面层。

(2) 通过对2种包芯纱与纯棉纱进行强力测量发现,强力大小顺序为PAN包芯纱>PVC包芯纱>纯棉纱。利用2种包芯纱/棉纱织物和纯棉纱织物进行水接触角和液态水分管理测试后发现:相比纯棉纱织物,5 s后PAN包芯纱/棉纱织物的水接触角最小,PVC包芯纱/棉纱织物的水接触角最大;PAN包芯纱/棉纱织物液态水单向传递性能提高了4级,PVC包芯纱/棉纱织物对液态水传递无积极作用。

(3) 亲水性PAN包芯纱能够有效改善纱线的导湿性能,并赋予其织物单向导湿性,疏水性PVC包芯纱对纱线的导湿性能无明显改善。

(4) 不同于传统的改性与编织结构或多层结构设计,微纳米纤维包芯纱织物充分利用了微纳米纤维极细的直径带来的特殊结构效应,且操作方便简单。亲水性PAN包芯纱/棉纱织物可为导湿排汗速干服装的开发提供一种新思路,疏水性PVC包芯纱也可应用于防水面料或其他方面的应用开发。