干燥工艺对桉木干燥特性的影响

2020-12-01

(南京林业大学家居与工业设计学院,江苏 南京 210037)

桉木人工林在全世界范围内广泛种植,我国的桉木材主要集中于两广地区,桉木蓄积量大,是重要的人工林树种[1-4]。随着我国经济飞速发展,木材资源不断紧缺,开展桉树人工林木材实木化利用的研究刻不容缓。以往的国内外研究表明,桉树木材的干燥技术是其加工利用的关键[5]。

桉木干燥过程产生的变形和皱缩严重影响其加工和利用。某些特种干燥,如冷冻和超临界CO2干燥能够有效地抑制木材皱缩,提高干燥质量[6-7],某些真空干燥能够在低温下快速干燥木材[8-11]。但人工林桉木价格较低,常规干燥成本低,更适合其干燥。经过良好干燥的桉木才能满足工业化的设计和加工要求[12]。

常规干燥过程可以调节干燥工艺参数来改变干燥介质状态,进而影响木材中水分的迁移特性和速度,改变木材的干燥特性和干燥质量[13]。本研究以尾巨桉(Eucalyptusurophylla×E.grandis)为试材,对其进行连续式及间歇式干燥实验,研究干燥工艺对桉木干燥特性的影响,为人工林桉木减少干燥皱缩提高干燥质量提供技术参考。

1 试验材料与方法

1.1 试验材料

尾巨桉速生林木材,产自广西柳州。原木采伐后,立即用塑料薄膜包裹后放入冰柜冷藏保存。木材初含水率约为104%,气干密度为0.644 g/cm3。将尾巨桉原木锯截并刨光成首尾连接试件10块,规格为100 mm(L)×30 mm(T)×30 mm(R)。

1.2 试验设备

恒温恒湿箱(DF-408,南京德孚实验设备有限公司);鼓风干燥箱(DHG-905386-Ⅲ,上海新苗医疗器械制造有限公司);佳能扫描仪(CanoScan LiDE 700F);电子天平(FA2004,精度0.001 g,上海精密仪器有限公司);数显游标卡尺(日本三丰,精度0.01 mm)。

1.3 试验方法

1.3.1 连续及间歇干燥工艺基准

参考前期预实验结果拟定4组干燥工艺基准。其中,连续干燥基准温度66 ℃和相对湿度66%,干燥温度和湿度在整个干燥过程保持不变。间歇干燥基准分为快速干燥阶段和慢速干燥阶段(间歇阶段)。所有干燥基准的快速干燥阶段与连续干燥方式相同,在慢速阶段降低干燥温度或提高相对湿度、延长干燥时间减缓干燥速度,防止木材开裂和皱缩,提高其干燥质量,具体工艺参数见表1。

表1 连续及间歇干燥工艺基准

1.3.2 干燥过程含水率及干燥应力测定

(1)初含水率:干燥试验开始前,在每块试件的两端锯取5 mm两片含水率试片,参照GB/T 1931-2009,用烘干法测量材料的初含水率。

(2)干燥过程含水率及分层含水率:干燥过程中,当试件含水率达到预定含水率节点,将试件从恒温恒湿箱内取出,在试件中间锯截2片3 mm试片,分别标号为1和2。其中,1号试片测量分成含水率和干燥应力,2号试片测量其面积干缩率。将试片顺纹劈成等厚5层,用烘干法测量每层的含水率。各层的含水率平均值为干燥过程试件的当时含水率。

(3)残余应力测定:干燥过程中测量分层含水率后将1号试片按图1所示测量其相关变形,干燥应力指标按公式(1)计算。

(1)

式中:Y为试件应力指标(%);f为试件变形挠度(mm);L为试件长度(mm)。

图1 分层含水率及应力试片

1.3.3 干缩变形检测

干燥过程中锯截的试片1用于干缩测量,利用扫描仪首先对其进行扫描,用Image J软件计算其面积,计算方法参考以往研究[14]。最后,把试件干燥至绝干后再次测量其面积和重量。各含水率阶段面积干缩率按公式(2)计算。

(2)

式中:S为试件面积干缩率(%);Ai为试件原始面积(mm2);Aw试件含水率为w时面积(mm2)。

2 试验结果与分析

2.1 干燥过程干燥速度对比

不同干燥条件下木材含水率与干燥时间的关系如图2所示。含水率降至30%(纤维饱和点)之前,主要是自由水的脱除,可以看出连续式干燥基准的干燥速度最快,其次是间歇干燥基准Ⅱ,而间歇干燥基准Ⅰ和Ⅲ的干燥速度差别不大。当含水率低于30%时,各基准的干燥速率差别不大,表明结合水在各种基准的条件下其脱除都比较困难。

图2 连续及间歇干燥速度对比

2.2 干燥过程含水率分布对比

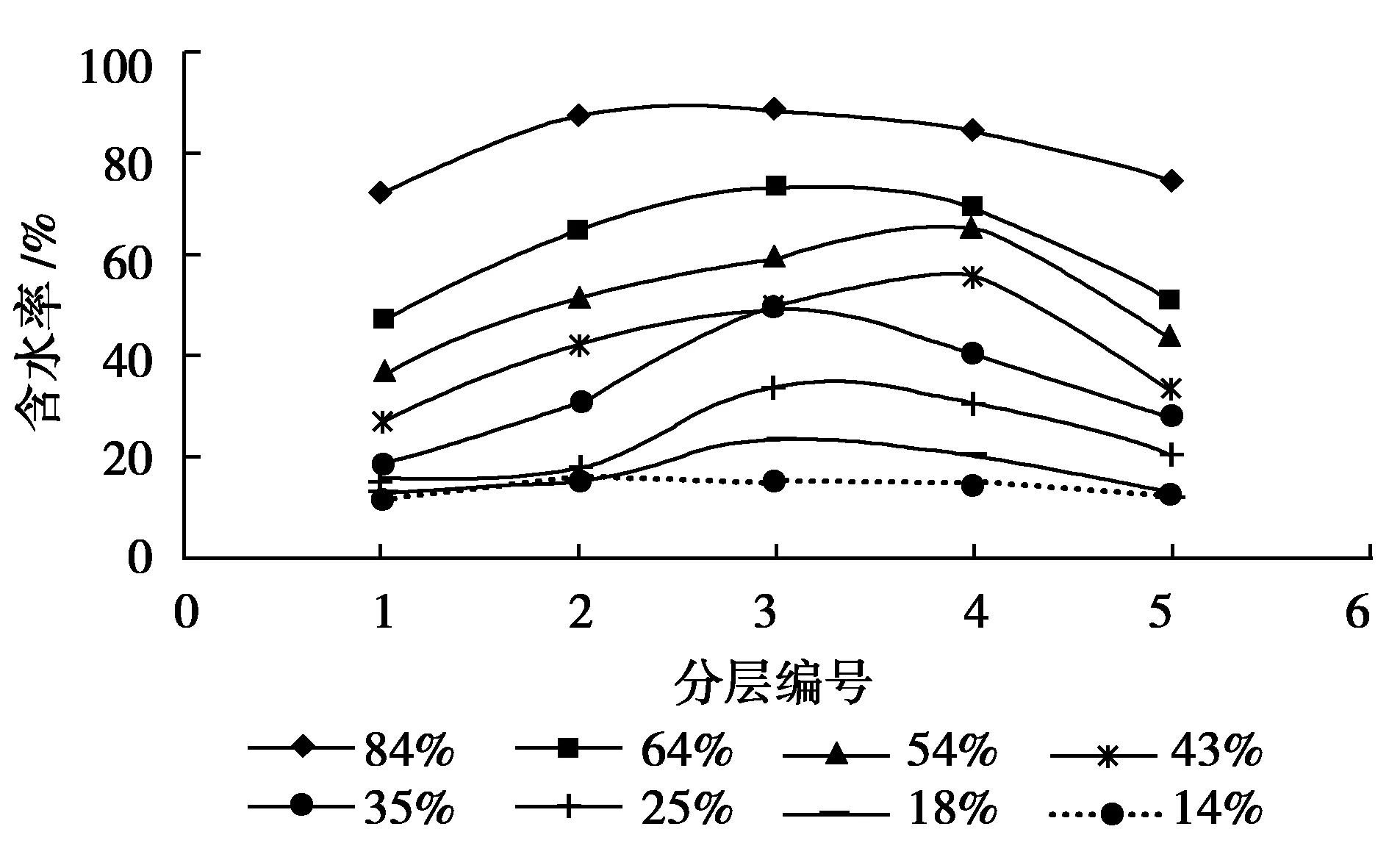

连续及间歇干燥基准下,桉木分层含水率变化规律如图3~6所示。由图可知,无论连续还是间歇干燥,木材的含水率分布规律为中间层高、表层低,形成含水率梯度。含水率梯度是水分迁移的动力,但也是干燥应力产生的主要原因。此外,高含水率阶段表心层含水率梯度大,随着干燥的进行含水率梯度逐渐变小,干燥结束时表心层几乎没有含水率梯度。

图3 连续干燥试件分层含水率

图4 间歇干燥基准Ⅰ分层含水率

图5 间歇干燥基准Ⅱ分层含水率

图6 间歇干燥基准Ⅲ分层含水率

由图3同时可以明显看出,连续式干燥基准的含水率分布明显不同于间歇式干燥,其干燥后木材表心层含水率梯度大于间歇式干燥。干燥初期,间歇式干燥基准Ⅱ的表心层含水率梯度大于Ⅰ和Ⅲ,主要原因是间歇期间的高湿度阶段时间只有1 h,因此不能有效减缓表层水分的蒸发,导致表心层含水率差异变大。干燥中后期,间歇式干燥基准的含水率梯度差别不明显。

2.3 干燥过程干燥应力对比

连续及间歇式干燥工艺过程木材含水率与残余应力指标关系如图7所示。由图7可以看出,连续式干燥过程其干燥应力几乎都大于间歇式(含水率30%点除外),表明间歇式干燥的高湿度阶段能够缓解干燥应力,避免干燥过程各阶段由于干燥应力过大而产生的表裂和内裂等问题,能够有效地提高木材的干燥质量。此外,间歇式干燥工艺中,工艺Ⅱ的干燥应力在各含水率阶段最小。

图7 连续及间歇干燥过程中应力变化

2.4 干燥过程木材干缩对比

连续及间歇式干燥条件下木材干缩率和含水率变化关系如图8所示。连续式干燥工艺中木材干缩率最大,而间歇式干燥工艺中木材干缩率明显下降。其中,间歇式干燥工艺Ⅱ的木材干缩率最小。桉木干燥过程,从初含水率开始随含水率下降,4个干燥工艺中木材都产生了收缩。纤维饱和点以上的木材收缩定义为皱缩。可以看出,纤维饱和点以上,间歇干燥工艺中木材的皱缩要小于连续干燥,其中干燥工艺Ⅱ的皱缩最小。表明间歇干燥能够抑制木材细胞产生皱缩,进而减小木材的整体干缩。

3 结论

(1)含水率大于纤维饱和点时,连续式干燥工艺的干燥速度最快,其次是间歇工艺基准Ⅱ。纤维饱和点以下,整体上干燥速率差别不大。

(2)在连续式干燥基准下,桉木表心层含水率梯度大于间歇式干燥基准。间歇式干燥基准Ⅱ的表心层含水率梯度最大,其主要原因是间歇时间过短,不能有效抑制表面水分蒸发。

(3)连续式干燥基准的干燥应力普遍大于间歇式干燥基准,这与含水率分布及含水率梯度相关。间歇式干燥基准能缓解干燥应力,减少干燥过程的开裂。

(4)间歇式干燥基准下桉木的干缩普遍小于连续式干燥基准,其中间歇基准Ⅰ的干缩最小。间歇式干燥基准能够有效抑制木材高含水率阶段产生的皱缩,减小木材的干缩变形。

图8 连续及间歇干燥过程中干缩变化