基于铝模板体系的装配式叠合板支撑技术研究

2020-12-01赵卫琪许开通

赵卫琪,周 浩,田 旭,许开通

(绍兴文理学院土木工程学院,浙江 绍兴312000)

0 引言

在我国经济快速发展的大背景之下,建筑行业装配式建筑发展迅速。叠合板是指预制混凝土构件通过工厂设计加工后,运输到施工现场后进行拼装,最后在顶部现浇混凝土而形成的整体受弯构件。叠合板的应用与发展对装配式建筑的发展起着至关重要的作用。如何优化基于铝模板体系的装配式叠合板支撑,对此工艺的发展应用有着决定性的作用。

1 模板体系的对比

在工程项目施工中,尽管模板工程是辅助性结构工程,但是对混凝土施工质量却起着相当重要的作用。一般来说,模板工程的造价占钢筋混凝土工程总造价的20%;在工期方面,模板工程的搭建及其维护占据工期的50%,因此模板工程是相当重要的一部分[1]。

1.1 木模板

木模板是传统模板中最主要的部分,并且木模板在过去的混凝土施工工程中占据了很长一段时间[2]。木模板的使用较为简单方便,利用面板、支撑系统等相互配合构成综合体。一般情况下,针对不同地区和不同类型的建筑物,木模板的选材也是各不相同的,并且为了预防施工过程中模板开裂和起翘等问题,木模板的含水率控制在8%~12%[3]。

1.2 铝模板

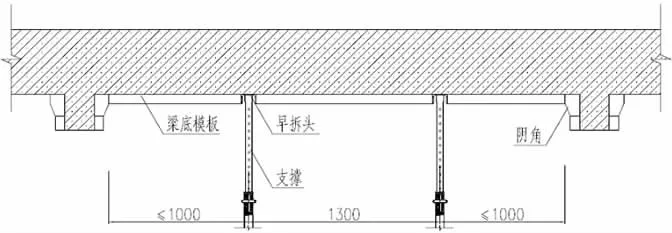

铝模板即利用铝板材或型材制作而成的绿色模板,随着国家装配式建筑的推行,铝模板的使用也越来越频繁。在铝模板体系中,小五金配件基本上可以全部实现循环利用,并且70%的模板在各个工程项目中可以实现通用,30%的模板能够在一类标准楼层中循环利用,极大地减少了模板的浪费问题,减少了资源的浪费[4]。通常情况下,铝模板由工厂按建筑施工图进行深化配板,材质选择铝材及铝合金型材,通过在工厂进行预拼装以预先解决在现场可能出现的问题,极大地缩短了施工工期。在当前铝模板的应用上,实现了顶模和支撑系统的一体化设计,早拆技术融入顶板支撑系统,使模板的周转速度得到加快,图1为梁底早拆头布置示意图。铝模板安装后效果平坦牢固,拆模后的混凝土结构表面光滑平整,可以达到饰面及清水混凝土效果,拆模后效果十分显著。

图1 梁底早拆头布置

1.3 钢模板

在现今,通常使用的钢模板也称作是组合式钢模板,钢模板的通用性强,且安装与拆除也方便。模板工程的施工效率得到了很好的提高,同时由于钢模板表面光滑平整,对拆模效果也很有利,对模板工程的施工质量提供保障,使钢模板在现代建筑业中的应用也大大增加[5]。

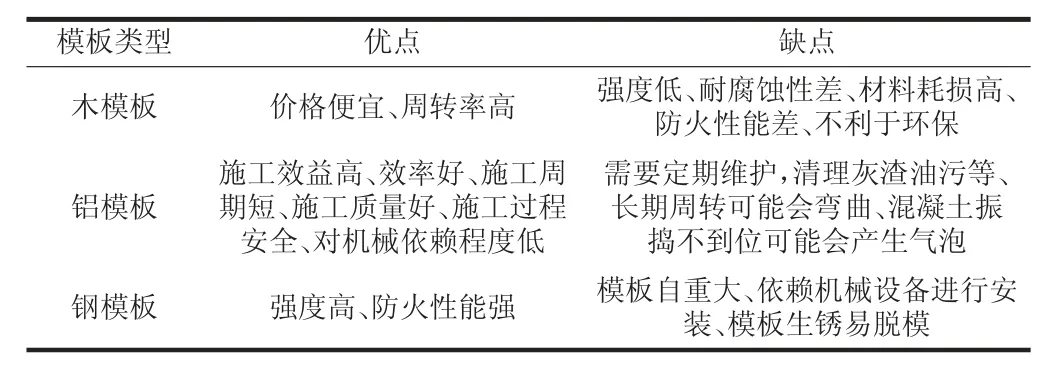

上文列举了目前比较常见的三种模板,各模板的优缺点如表1所示。对比分析虽然木模板的成本较低,但是按照每次模板工程成本均摊分析,由于铝模板的周转率高,同时报废后回收价值高,均摊成本优势明显。并且铝模板的施工效率高,对混凝土的施工质量有较好的保障,铝模板的施工较钢模板而言,无需依赖大型机械,因此,铝模板在以后的模板工程中有较好的发展空间。

表1 模板系统优缺点

2 装配式叠合板

传统的现浇式楼板主要以湿作业方式为主,并且需要大量的混凝土,混凝土泵送时给附近环境造成严重的噪声污染,同时扬尘大,不利于建筑工地文明施工[6]。另一方面由于大体积混凝土在养护不佳时容易出现裂缝,对施工质量产生影响。装配式建筑将建筑所需的部分或者全部构件已经在工厂预加工,只需运输至现场进行连接。装配式建筑构件自重大,吊装困难,但是装配式叠合板能够很好地解决这一问题。装配式叠合板通过工厂预制和现场浇筑两部分,不仅解决了装配式构件自重大、吊装困难的问题,而且相比传统现浇楼板,极大地减少了污染,二次浇筑也能增加建筑物的整体刚度,保证施工质量。

3 支撑体系

在施工过程中,因为模板支撑体系不稳定、不牢固等原因而导致的安全事故时常发生,因支撑问题而导致的建筑物构筑物倒塌,不仅对施工人员的生命财产安全带来威胁,而且影响施工工期。因此,对模板支撑体系的研究优化是至关重要的。

对于模板支撑体系的发展大致分为三个阶段。第一阶段,由木支架模板或者是铁质管材支撑模板,对于这种的形式单一的模板支撑,模板高度一般不能调节,在实际工程中的应用受到很大的限制。在工程中为了能对模板起到支撑作用,过长的杆件往往倾斜安装,那么支撑杆件的受力就有很大的改变。第二阶段,后面出现的模板支撑体系在先前的缺陷上进行了改进,现场利用钢管或者木方搭建成脚手架构成托架顶部支撑,然后配合模板进行混凝土浇筑施工。但是,此类方法也存在着问题,例如拼装和搭建过程中的工作量大、耗费时间长、材料损耗严重,且施工过程中难以调节等问题。第三阶段,现阶段的模板支撑体系在早先的支撑体系上又进一步的完善,增加了更加适用的构件和附件。目前应用最广泛的就是扣件式钢管模板支撑体系,并且在此系统中,顶丝、铁鞋等附件的应用使得该支撑体系在实际工程中的应用更加的灵活方便[7]。因此,铝模板体系选用扣件式钢管模板支撑体系。

在扣件式钢管脚手架的基础上再选择可调顶托,如图2所示为可调底座与可调顶托[8]。可调顶托一般与模板支撑体系配合使用,在施工过程中起到对支撑杆件调节高度、对重物起到支撑平衡承重等作用。但是可调顶托往往存在不正常使用的状况,施工过程中,由于施工人员的不正当操作,可调顶托超出最大可调节高度,导致了支撑体系立杆和顶托的节点缺失了良好的抗弯性能,在使用过程中极易导致变形发生,该节点成为整个系统中最为薄弱的部位,并且在使用过程中在该点容易发生破坏。所以在一点在施工过程中施工人员要引起高度的重视。

图2 可调底座(左)可调顶托(右)

对于龙骨选择方面,传统的脚手架采用工字钢或木龙骨,但是使用过程中出现的一些问题难以得到很好的解决:①主龙骨的工字钢一般采用14号工字钢,此工字钢龙骨自重大,对工人进行搭设安装难道较大,并且在施工过程中效率低下,对于施工人员也存在一定的潜在危险,同时由于自重大对地基承载力也有着极高的要求,因此往往很难得到较完美的应用[9];②工字钢的长度规格单一,在施工过程中,往往要按照实际情况对工字钢进行切割使用,那么对材料也造成一定的损耗浪费;③对于次龙骨采用100mm×100mm的方木,存在着承载力小,刚度小,并且周转次数低下,不符合国家可持续发展的战略。同时木方也存在着长度规格单一的情况,施工过程中也需要按照实际情况进行切割或接长,对材料也造成一定的损耗。因此针对此类问题,可以选用铝合金作为主次龙骨。铝合金具有质量轻、强度高、刚度大、施工方便等特点。

4 结语

在模板的选择方面,通过综合考虑各个因素,铝模板在以后的工程实践中能得到较好的应用发展。在装配式叠合板支撑的选择上,采用扣件式钢管模板支撑体系+可调顶托+铝合金主次龙骨作为装配式叠合板的支撑体系。该体系搭设较为方便,施工效率高,材料的周转次数高降低了能耗,经济效益大幅提高,同时对于装配式叠合板施工的质量、安全、工程进度等均满足要求,在以后的类似工程项目施工中,能够推广应用。BIM技术对装配式叠合板支撑上的应用能很好地解决斜撑杆件的碰撞问题,加快施工进度,有着很好的应用前景。