地铁车站预制拱形顶板的结构设计与施工关键技术

2020-12-01贾吉敏黄卫东

金 晶 贾吉敏 黄卫东

上海市机械施工集团有限公司 上海 200070

1 工程介绍

拱结构是建筑工程中常用的结构之一,是一种主要承受轴向压力并由两端推力维持平衡的曲线或折线构件。拱结构的跨越能力强,容易实现大跨结构;在结构受力方面,拱结构以承受轴力为主,受力合理,适用于常用建筑材料的施工;在地铁车站建设方面,拱结构美观大方,能为乘客提供舒适的候车空间。因此,上海轨交15号线吴中路站站厅层采用无柱大跨度拱形顶板结构。为提高施工效率、优化观感效果,顶板施工采用预制+现浇叠合的顶板施工技术。所谓预制+现浇叠合的顶板,即底层采用预制双肋拱形顶板拼装技术[1-3],快速形成拱形结构,与车站中板、地下连续墙共同建立受力体系。上层再进行钢筋绑扎以及现浇混凝土施工,实现车站顶板强度与防水要求。车站顶板平面布置呈一端大一端小、南高北低的变截面结构,北端内净尺寸19 280 mm,南端内净尺寸为21 580 mm,总长93 600 mm。为使预制拱形顶板规格统一且方便运输及现场拼装,将原拱顶结构进行了设计优化。优化后的结构将预制层拱形顶板分割为30跨,每跨又分割成完全对称的东西2个半跨,共60块预制拱板。为保证施工效率以及施工质量,该工艺对预制双肋拱形顶板的结构设计与生产工艺提出了非常高的要求。本文以此工程为例,对预制拱形顶板的结构设计与生产技术展开研究和探讨。

2 预制拱形顶板的结构设计

三铰拱是拱结构的一种,属于静定结构,以预制的三铰拱结构作为二次浇筑混凝土的底模,可减小预制构件的长度和质量,方便运输及现场吊装;拼装完成的三铰拱结构受力合理,在无跨中支撑的条件下,能有效承载现场二次浇捣混凝土时产生的荷载,在拱壳结构施工中具有先进性。预制拱板构成的三铰拱结构三维如图1所示。

图1 预制三铰拱结构三维

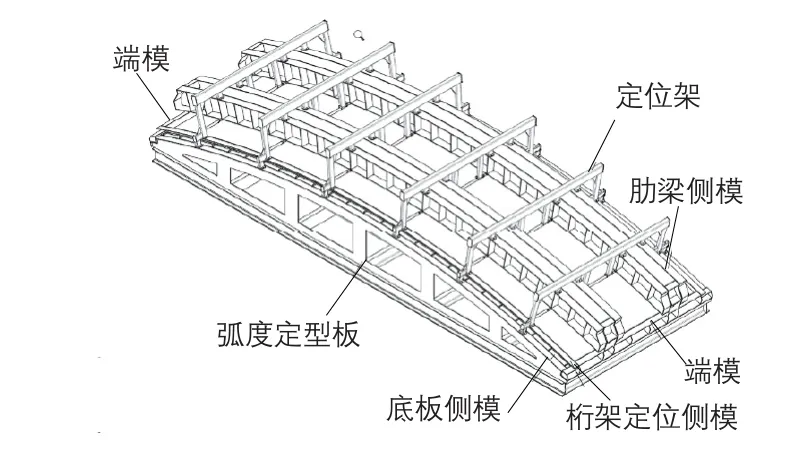

3 预制双肋拱形顶板的钢模设计与加工

根据设计要求,吴中路站预制拱形顶底面要求达到清水混凝土观感效果,且对预制拱形顶板制作精度要求非常高。因此决定采用大钢模作为预制顶板的制作模具。预制拱形顶板长9 710 mm、高1 385 mm、宽2 950 mm,质量约16.7 t。顶板下表面圆弧半径14 100 mm。整套钢模由大底模、底板侧模、端模、肋梁侧模以及定位架组成,钢模外形如图2所示。

图2 预制拱形顶板大钢模外形

其中,大底模侧板采用激光切割的方法制作该钢模的弧度定型板,以保证拱形顶板弧度精度。同时,在拱顶和拱脚处设置垂直于法向的90°缺口与端模无缝拼装,从而保证预制拱形顶板端部预埋钢板和拱座上的预埋钢板平行,以便拼装时进行节点处理,并保证结构受力达到设计要求。定位架由螺栓固定的大底模上,肋梁侧模固定在定位架上,肋梁侧模端部利用定位销与端模固定。此外,为保证预制拱形顶板现场拼装完成后2个单元的桁架钢筋能够顺利对接,在底板侧模上开设了桁架钢筋定位槽口。在端模上预留了螺纹孔,以保证预制拱板预埋钢板的安装姿态。本预制拱形顶板与上部现浇混凝土层在永久结构中为协同受力结构,因此施工时要尽量使两者紧密贴合,融为一体。为实现这一目标,对肋梁侧模内表面进行了特殊处理,使脱模完成后预制拱板的肋梁两侧形成毛糙表面,同时在生产过程中对预制拱板的上表面也进行了拉毛处理。大钢模使用时先固定底模、端模以及底板侧模,然后进行钢筋绑扎以及预埋件安装。完成后安装肋梁侧模以及定位架。

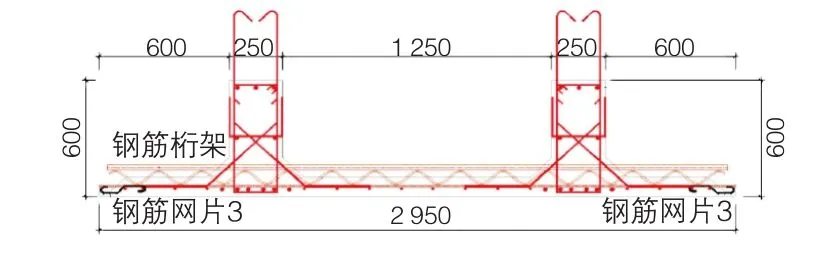

4 预制双肋拱形顶板的钢筋工程

本次吴中路站预制拱形顶板采用预制双肋混凝土拱壳(以下简称预制拱壳),既能减轻构件质量、方便施工,还能提高构件的抗弯刚度,满足吊装和运输要求。该预制拱壳的钢筋主要由跨向钢筋、钢筋桁架、肋梁箍筋、外露箍筋、剪刀撑钢筋以及钢筋网片组成。预制拱形顶板配筋如图3所示。

图3 预制拱形顶板配筋

由于桁架钢筋分布密、数量多,且决定了预制拱板纵向抗弯的能力,故采取钢筋网片提前焊接成形再插入大钢模的方法。预先对钢筋网片的焊接质量进行单项严格查验,保证了厚100 mm悬挑板的抗弯性能。同样,为保证质量和提高制作效率,肋梁主筋及箍筋也采用独立绑扎再整体吊入钢模的制作方法。

叠合拱壳结构由不同龄期的混凝土结构组成,上述2种混凝土结构在养护时期以及长期共同作用中的收缩和徐变对结构的性能有较大的影响。为验证叠合拱壳的安全性,并监测车站叠合顶板在长期使用过程中产生的受力和变形,在足尺试验和实际应用的预制拱形顶板钢筋上分别安装了应变片和应力计作为监测装置。

5 预制双肋拱形顶板的混凝土浇筑

钢筋工程完工后,就可以安装肋梁侧模和定位架,并利用定位架侧面的支撑螺杆将肋梁侧模进行固定。该预制拱形顶板在施工阶段需要承受上部厚900 mm现浇混凝土层的荷载,且预制拱形顶板本身混凝土厚度仅100 mm,因此本次预制拱形顶板所使用的混凝土为C40高强混凝土。由于内部钢筋,特别是端头处的钢筋非常密集,为保证混凝土密实度,根据足尺试验的结果及时调整了粗骨料的配比,替换了直径较小的粗骨料,以保证拱顶与拱脚处的混凝土密实度,使其抗压性能足以达到设计要求。

双肋拱形顶板的浇筑分为两部分进行。首先浇筑厚100 mm的拱形底板,再安装肋梁侧模,对双肋部分进行浇筑,并在浇筑过程中使用振捣器,以30 cm的间距进行振捣。

6 预制双肋拱形顶板的养护

本工程预制构件生产时间恰逢冬季,为提高大钢模的周转利用率,需要在短时间内使混凝土达到较高强度,实现快速脱模。因此,本次预制拱形顶板在浇筑完毕后,采用了18 h蒸汽快速养护的方法。首先用篷布将构件及钢模紧密遮盖,形成密闭空间,使构件表面保持湿润,进行2 h预养;然后将蒸汽管道引入篷布,最后启动蒸汽发生器,将蒸汽充入篷布。蒸汽养护过程中严格控制升降温速率及最高温度,停止供汽后控制篷布内外温差小于20 K时进行脱罩作业。

将预制拱板通过蒸养达到一定强度后脱出模具,剥出肋梁两侧的外露钢筋,对预埋件和预留孔洞进行清理后,将构件移至堆场特制的支架上再进行自然养护。

由于预制双肋拱形顶板混凝土底板厚仅100 mm,在脱模和养护的过程中只能俯卧放置,且两端不可着地,因此需要为每块预制构件制作一套支架。经建模计算,采用四点支撑的方式,将纵向支点设在高600 mm的肋梁下方,跨向支点设置在跨向反弯点处,从而最大限度地保护预制拱板,避免其在脱模和运输的过程中出现损坏。同时,在拱板底面与支架横梁间垫软布团对混凝土表面进行保护。

7 预制双肋拱形顶板的运输

预制拱形顶板采用20 t的载重平板车进行运输,运输时预制拱板采用四点支撑,与自然养护及拼装作业时受力状态相同,如图4所示。预制拱板运输到现场后,利用150 t履带吊将预制拱板吊放到现场准备的支架上,再由现场的吊车以及拼运设备进行吊装及拼运作业,顶板拼装完成后的效果如图5所示。

图4 预制拱形顶板运输状态

图5 预制拱形顶板拼装完成后效果

8 结语

本文以具体工程为例,分析了预制双肋拱形顶板的设计和施工情况。经实施,上海轨交15号线吴中路车站拱形顶板工程取得了良好的施工效果,赢得业界的一致肯定。装配式钢筋混凝土结构是我国建筑结构发展的重要方向之一,它有利于我国建筑工业化的发展,能提高生产效率、节约能源,并有利于提高和保证建筑工程质量。

针对吴中路站预制+现浇拱形顶板的最终设计要求,在预制拱板的设计初期就联合预制构件生产厂家共同对施工工艺进行科学细致的设计,尽可能将难度较大的施工环节从施工现场转移到工厂车间,为现场施工争取了宝贵的时间、空间,并提高了施工精度。实践证明,预制双肋拱形顶板的工厂制作精度高,钢模底板使构件底面光滑平整,拼装效率高,受力合理。该工艺不仅符合装配式建筑的发展导向,减少现场支模的危险繁重工作,还大大提高了车站拱形顶板的观感效果,具有良好的推广价值和广阔的应用前景。