含层理矿石微波加热后的冲击破碎特性研究

2020-12-01程豪杰李占金郝家旺甘德清杨铭

程豪杰,李占金,郝家旺,甘德清,杨铭

(1.华北理工大学 矿业工程学院,河北 唐山 063000;2.北京科技大学 土木与资源工程学院,北京 100083)

0 引 言

由于原始地质构造造矿的复杂性,导致实际工程中较多的金属矿石均在不同程度上分布着层理结构面,层理结构面也可称为矿石内部的弱面结构。含层理面的矿石在破碎、掘进等作业中,其破坏特性与未含层理面的一般岩石相比具有显著的不同,主要表现在:含层理结构面矿石易沿层理面(弱面)实现剪切滑移或劈裂破坏[1-2]。

在实际破碎矿石的过程中,矿石将受到冲击载荷作用,目前关于层理岩石破坏的研究,大部分成果集中在静力学中,主要在力学特性、破坏模式、声发射AE特征、波速变化、能量耗散等方面取得了大量成果[3-6]。然而,关于冲击载荷下层理岩石的破坏研究较少,主要集中在以下研究中。例如,赵毅鑫等[7]发现随层理面倾角增大,材料的动态抗拉强度呈先减小后增大现象,并指出当层理面方向与主应力方向呈0°或90°夹角时,岩石以张拉应力主导的劈裂破坏为主。对于含层理面煤岩的巴西圆盘冲击试验,ZHAO Y X等[8]从数值模拟角度研究也取得了一定进展。与赵毅鑫的研究成果相比不同的是,李地元等[9]通过砂岩的冲击试验,发现不管层理面倾角如何变化,砂岩的冲击破坏总体上均呈现沿主应力方向的劈裂破坏;龚爽等[10]通过对直槽半圆弯曲煤岩试件的冲击断裂试验发现,材料的断裂韧度随层理面的增大而升高,煤岩材料的吸收能随倾角的增大而增大。

微波照射辅助冲击碎岩技术作为我国近十几年来逐渐被学者们关注的研究方法,也取得了不错的成果,如卢高明等[11]研究发现,加热时间越长、输出功率越高,岩石表面温度越高,其强度的弱化作用越明显,并在矿石的凿岩掘进中成功得到了应用;李元辉等[12]探讨了不同加热路径下的岩石破坏情况,发现加热功率越高,岩石表面越容易产生因热应力而形成的宏观微波裂纹,并且玄武岩整体更易出现开裂、崩落现象,岩石试件的P波波速降低明显;戴俊等[13]对高、中、低3种微波功率加热后的岩石抗冲击能力进行了研究,结果表明,当岩石经中微波功率(4~6 kW)处理后,其抗冲击荷载的能力下降最明显。

基于此,本文利用落锤冲击设备对经微波加热矿石与未经微波加热矿石进行冲击载荷试验,结合高速摄影技术,旨在进一步揭示冲击载荷下层理矿石的破碎特性。

1 试 验

1.1 矿石的微波处理

微波加热辅助破岩作为新兴技术,微波加热通过快速升温降低岩石的力学特性,减轻机械破岩中刀具磨损,提高破岩效率。微波加热是利用矿石内部各成分对微波能吸收的差异性,不同矿物成分吸收不同微波能,产生不同热应力,在不同热应力作用下膨胀产生内应力,使矿石内部原生的微裂纹扩展形成更多微裂纹,造成矿石损伤,引起矿石强度下降,本试验使用微波加热技术结合冲击试验分析矿石破碎的力学特性。

选用首钢集团水厂铁矿的同一块完整磁铁石英岩原岩,密度3.31 g/cm3、单轴抗压强度88~107 MPa。首先,利用岩石切石机将岩样加工成含不同层理倾角,尺寸50 mm×50 mm×100 mm的长方体试件;其次利用岩石磨石机使试件两端面不平行度误差<0.05 mm,直径误差<0.3 mm;最后,利用RWLM6型微波加热设备(马弗炉,图1)对不同层理倾角的矿石进行功率2 kW、时间5 min的微波照射加热处理。经微波加热的试件称为WJL组,加热后的矿石进行室温自然冷却(环境温度为恒温28 ℃),未经微波照射的试件称为JL组。

图1 微波加热设备

微波加热装置内含有温度探头,测得的温度为矿石表面温度。不同层理倾角矿石在功率2 kW、时间5 min微波加热处理后的温度与升温速率如表1所示。不同层理倾角的矿石加热后的温度表现出明显差异,倾角40°~60°温度较高,温度的变化与升温速率表现出紧密相关。微波升温作用下,矿石层理结构弱面处与其他位置存在温度差异,升温速率越大,其温度梯度越大,造成矿石内部热应力在层理结构弱面处积聚越大,从而在矿石内部产生一定程度的微破裂,破裂的产生使结构弱面处能量得到快速释放,因而矿石表面温度有所差异。

表1 不同层理倾角矿石微波加热温度与升温速率

1.2 矿石冲击试验

采用DP-1200型落锤设备,对矿石试件进行冲击破坏试验(矿石层理倾角10°~90°),冲击高度H=1 000 mm、锤质量50 kg,每组试验选用3块试件。利用Fastec-ts3型高速摄影机拍摄落锤冲击载荷作用下矿石试件破碎过程,拍摄速度为450帧/s,落锤冲击试验简图如图2所示。

图2 落锤冲击试验简图

试验中为了能够清晰观察到冲击破碎过程中矿石表面的裂纹扩展规律,使矿石裂纹的演化效果更为明显,预先在矿石采集面预制合理的底色(喷白色油墨)。试块底色处理结果如图3所示。

图3 试块底色处理结果

2 矿石冲击动力学分析

2.1 落锤冲击下矿石力学曲线处理说明

在落锤对矿石的冲击试验中,得到的应力应变曲线与常规静力学验、SHPB冲击破坏试验中的载荷位移曲线相比,有很大不同,主要表现在以下几个方面:

(1)初始加载阶段。与静力学试验相比,随着加载进行,力学曲线上无明显压密阶段,在落锤冲击破坏试验中,因冲击载荷较大且属瞬态破坏,其力学曲线表现为激增;与两种试验(静力学及岩石SHPB)相比,落锤冲击试验无明显的弹性阶段和塑性阶段。

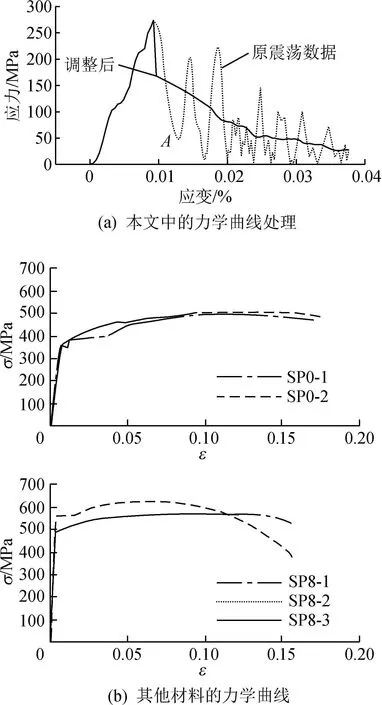

(2)峰后裂纹扩展阶段。在本研究中,所有 矿石试件均出现类似如图4(a)所示的峰后状态,即峰后曲线表现为高度震荡波动变化。这与钢材、混凝土材料的落锤冲击试验结果存在一定差异,图4(b)为钢材的落锤冲击力学响应数据[14],当超过材料的峰值应力后,曲线表现为平滑下降趋势。之所以产生这样的差异,这是因为:两种介质材料不同。与钢材、混凝土类等人工材料相比,矿石属典型的非均质、各向异性物质,其峰后破坏阶段,有大量的不稳定裂纹发育、扩展、贯通;研究方向的差异。在钢材、混凝土类材料的冲击试验中,目的是监测其“抗冲击性能”,而对于本研究中的矿石,目的则是研究其“冲击破坏特性”,材料的破坏程度远低于矿石的冲击破碎。落锤冲击试验与SHPB、静力学试验相比,最大的不同便是矿石失稳破坏后,试验仍在进行。因此,矿石峰后表现为高度震荡波动变化。

图4 力学曲线的处理

落锤冲击破碎矿石的原始数据可分为4段:试验开始阶段,出现在某一数值范围内波动的、近似与横坐标轴平行的线段,对于该段可直接去除;从锤头接触开始,直到峰值应力出现;矿石峰后曲线,此段呈现“高度震荡阶段”,未能直观观察,本研究采用平滑处理,如图4(a)所示;峰值载荷之后,原曲线在下降到某一值后(图4中A处),会出现一定程度的上升(原因是矿石失稳破坏后,试验仍在进行,直至试验结束),对此上升阶段也同样去除,从而得到了矿石的全过程力学曲线(图4)。

Everyone has problems. This is because you andeverything in the universe are changing. Change is a natural law. Whatis important to you is that your success or failure tomeet the challenges of change are dependent upon your attitude

2.2 层理倾角效应对矿石力学性质的影响

磁铁矿石的冲击破坏,重点关注的是其峰值强度,这对于矿石破碎设备性能的改进,具有重要研究价值。

选取JL,WJL各组中矿石层理倾角特征明显且微波加热后矿石完整性较好的试件,得到如图5所示的不同层理倾角下应力应变曲线。由图5(a)和(b)可知,应力应变曲线呈现一定的屈服阶段,当达到峰值应力后,曲线快速跌落,不稳定裂纹开始扩展,之后稳定裂纹发育、扩展,矿石的脆性较强。表2给出了JL组和WJL组从锤头与岩石接触开始,到矿石达到峰值应力之间的曲线线性拟合得到的斜率值,该斜率值可以表征在落锤冲击试验下矿石抵抗瞬时冲击能的能力。由表2可以看出,JL组随层理倾角增大,曲线倾斜程度呈现“高→低→高”的变化过程。

图5 各组应力-应变曲线及动态强度变化曲线

图5(c)和(d)为经微波加热处理后的不同层理倾角下的应力应变曲线,结合表2可以看出,曲线的倾斜程度基本呈先减小后增大趋势,经微波加热处理后的矿石,其应力应变曲线在超过峰值应力后,比未经加热处理的矿石应力跌落程度较低,矿石的脆性程度降低,延性较强。

在岩石的冲击动力学研究中,岩石的峰值应力高于常规静力学试验中的。这是因为瞬态冲击下,矿石没有足够时间用于内部能量的积累,只能通过增大内部应力平衡材料内部冲量的激增变化,即矿石动态强度显著增长。

图5(e)为不同层理倾角下矿石动态强度的变化趋势。由图5可知,随层理倾角增大,动态强度呈先减小后升高的趋势,层理倾角60°时,动态强度最小;倾角10°时,动态强度最大。经微波加热处理的矿石,因携带能量的微波,使矿石内部产生热应力,矿物成分的不同,使矿石内部不同空间位置处,产生各向异性的非均等热应力集中现象,在矿石弱面处产生热应力微观裂纹,加重了矿石内部损伤,导致矿石抵抗外界载荷变形性能降低。

表2 JL组与WJL组峰前曲线线性拟合斜率值

岩石类材料的强度特性取决于外载荷的应力状态以及岩石本身层理结构等因素。在冲击破坏过程中,含层理结构面的矿石既有与层理结构面平行的τ剪切滑动,又有沿外载主应力方向的劈裂破坏。由Coulomb准则可知,岩石破坏角θ=π/4+φ/2,其中,φ为内摩擦角,由于矿石的层理面黏结性较强,故φ较高,而φ一般为0~30°。因此,本研究中矿石的剪切破坏角θ稍低于60°。

结构面倾角约为60°时,结构面中的剪切面与层理走向基本一致,实际破坏角与准则破坏角基本重合,此时矿石的强度较低;当结构面倾角高于或低于60°时,矿石除沿结构面走向发生剪切滑移外,受主应力影响,发生穿层破坏、劈裂破坏,矿石强度高于结构面倾角为60°时的;当层理面倾角为10°时,矿石以劈裂破坏为主,此时动态抗压强度最高。

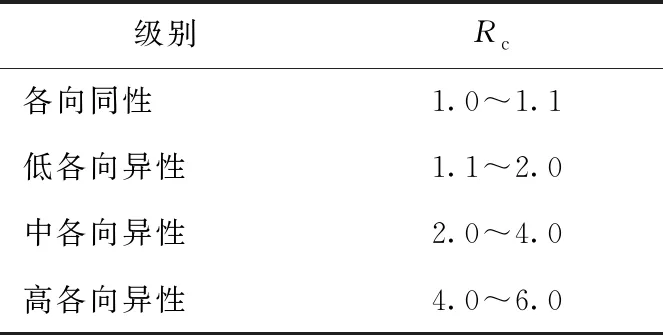

根据试验实测数据,定量评价本研究中含不同层理结构面的矿石各向异性程度的高低,采用J.Singh[15]提出的“各向异性比”进行评价,即以0°~90°间的强度最大值σci(max)与0°~90°间的强度最小值σci(min)之比Rc表示,

Rc=σci(max)/σci(min)。

(1)

异性比Rc可分为4类,见表3[15]。本研究中未经微波加热处理的矿石试件,其Rc为1.90,属低等各向异性材料;经微波处理的矿石试件,其Rc为2.18,属中等各向异性材料。表明含不同层理结构面倾角的矿石,经微波加热处理后,反映到其力学特性中,各向异性程度得到了加强。

表3 含层理矿石异性比的分类

3 矿石冲击破坏过程分析

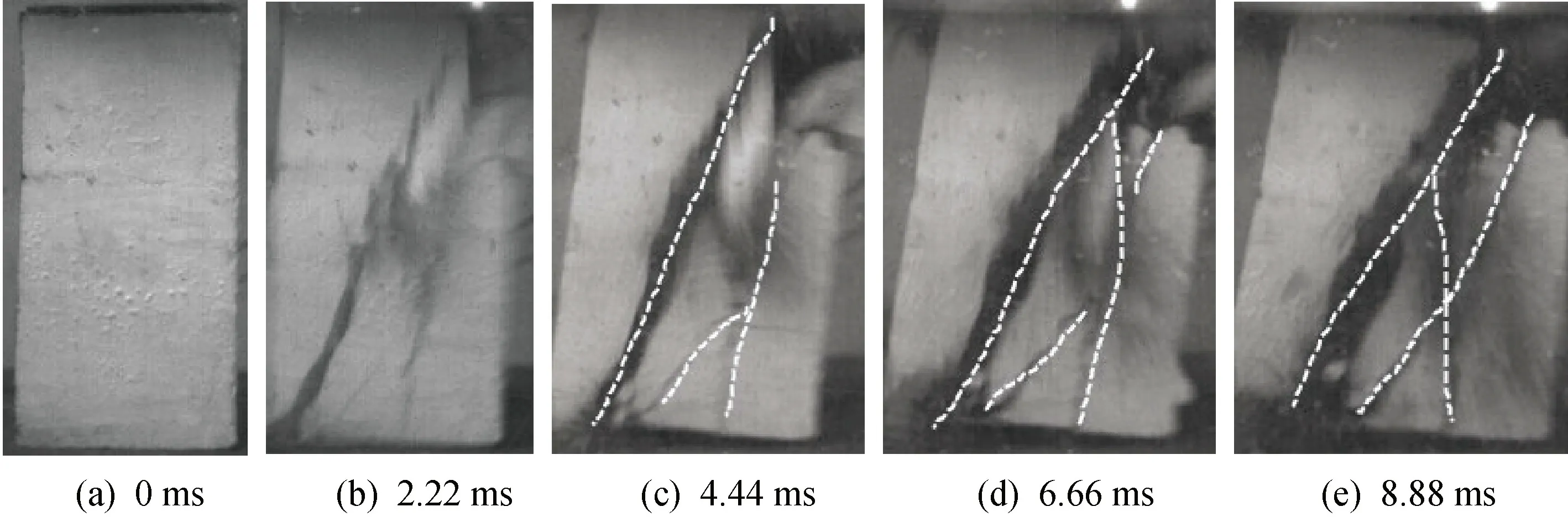

限于版面,选取层理面倾角为30°,50°,60°,90°的矿石试件破坏过程进行分析,如图6~9所示(经微波加热处理的矿石,其破坏过程与未经微波加热矿石相比基本一致,故统一进行分析)。

图6 层理结构面倾角30°时矿石的破坏过程

分析可知,在冲击破坏过程中,对于倾角为30°~50°,70°~90°的矿石试件,其主要出现沿层理结构面方向与沿主应力方向的细小裂纹,随着破坏进一步进行,细小裂纹发育、扩展,逐渐出现与水平方向呈一定夹角的剪切裂纹,该种裂纹扩展路径不规则,后续与沿结构面方向裂纹、沿主应力方向裂纹逐渐汇合、贯通,最后切割破坏矿石,试件以破坏性拉、剪裂纹导致整体破坏。

不同之处在于,当层理结构面倾角为60°时,尽管有部分轴向拉伸裂纹出现,但矿石试件主要以沿层理结构面方向实现剪切滑移破坏,此时含层理结构面的岩石实际破裂角度与Coulomb准则中的剪切破坏角基本一致,在该角度下,因矿石试件主要以沿层理结构面方向的剪应力实现破坏,导致了矿石抵抗外界载荷的变形性能降低,其强度最小。

图7 层理结构面倾角50°时矿石的破坏过程

图8 层理结构面倾角60°时矿石的破坏过程

图9 层理结构面倾角90°时矿石的破坏过程

基于高速摄影技术分析得出,对于冲击载荷下含不同层理结构面的矿石,当其倾角为60°左右时,试件的宏观失稳破坏以剪应力主导的层理滑移实现破坏;当倾角为其他角度时,试件则以拉应力主导的沿轴向劈裂、剪应力主导的层理滑移混合破坏。这与前文中“层理倾角效应对矿石力学性质的影响”分析具有一致性。

4 结 论

(1)随层理倾角增大,矿石动力学曲线的倾斜程度呈现“高→低→高”的变化过程,矿石动态强度呈先减小后增大的现象。在倾角为60°左右时,强度值最小;倾角为10°左右时,强度值最大。经微波加热处理后的矿石,其抵抗外界载荷的变形性能降低,即经微波处理的矿石动态强度低于未经微波处理矿石的。

(2)冲击载荷下,当层理结构面倾角为60°时,矿石试件主要以剪应力主导的沿层理结构面方向实现破坏。其他倾角的矿石试件,主要出现沿层理结构面方向与沿主应力方向的细小裂纹,随着破坏进一步进行,细小裂纹逐渐发育、扩展,最后切割破坏磁铁矿石,试件以拉应力主导的沿轴向劈裂、剪应力主导的层理滑移破坏。

(3)本文探究了微波条件下矿石冲击破碎特征,该研究成果可为选矿厂破碎层理矿石的相关工艺流程提供参考。