偏压浅埋隧道洞口施工技术分析

2020-12-01杨勇

文/杨勇

1 前言

伴随经济不断发展,很多技术等级较高的公路开始从平原地区不断向山区蔓延,为了良好的适应地形条件和高差等因素的影响,从根本上解决生态环境等因素造成的不利影响,难免需要在地质条件相对较差的情况下进行隧道工程建设,比如在偏压浅埋条件下进行隧道施工,这样除了会使施工难度大幅度增加,而且还会对施工安全造成一定程度的影响,延误工期、增加造价,最终对工程实际运营质量及耐久性造成影响。因此,有必要结合具体的隧道工程案例探究偏压浅埋隧道工程的洞口施工技术和方法。

2 工程概况

某隧道工程全长约910m,其出口标号为DK416+305,处在曲线段上,曲线的半径为1200m,整条线路的纵坡值为-14.8%,埋深可打208m。该隧道所在地区的地形较为陡峭,有着很大的相对高差,为200~250m,隧道出口的右侧是一个单面坡,表面以坡积残积粘土为主,中间夹有一定量的碎石,厚度在0~5m范围内;对于下伏基岩,分别为页岩夹石英砂岩、泥岩和生物屑灰岩。岩层的走向和线路夹角都相对较小,右侧一直处在偏压的状态,在这种情况下,拱脚与边墙都容易出现滑动塌方,是典型的V 级围岩。现围绕该隧道工程实际情况,对其洞口施工技术做如下深入分析。

3 施工技术

对于隧道工程施工,需遵循长隧道看中间和短隧道看两端原则,为保证洞口处在安全稳定的状态,应先对洞口处偏压状态实施有效处理,然后再稳妥进洞。由于洞口处的地形具有左低右高的特点,且覆盖层的厚度较小,在纵向的40m 范围内埋深只有1~6m。若未加处理,开挖后会对原山体稳定性造成破坏,使上方围岩很难保持在稳定状态而产生明显的变形。该变形发展速度很快,极易导致围岩处在松弛的状态,引起张裂破坏,最终导致整个洞口发生塌陷。基于此,对该偏压洞口进行开挖时,必须对围岩变形进行有效控制。

3.1 预加固处理

预加固对保证洞口段施工安全性和稳定性有重要作用,必须引起相关人员的高度重视,在实际的预加固处理过程中,应采用以下方法[1]。

3.1.1 先在洞顶进行排水天沟的施工,减少坡面上的土体荷载,同时通过锚喷混凝土进行全面封闭,避免地表水产生下渗,对坡体的稳定性造成影响。

3.1.2 在偏压侧,沿路线方向的横、纵向分别设置8 根和6 根抗滑桩,用于抗偏加固。对于抗滑桩的施工,需间隔进行,开挖方法为弱爆破,待抗滑桩实际强度设计要求的75%以后,开始对洞口进行开挖施工。

3.1.3 由于岩层的产状为顺层,所以为防止洞口开挖施工时产生滑动,需要在洞口的顶部沿纵向设置锚杆,其间隔距离按照1.5m 控制,呈梅花形,实现对岩层的有效锚固。

3.1.4 在偏压侧和线路方向相垂直的方向设置监控点位,以此对山体的实际稳定性进行实时监控。主要监控内容为山体位移及沉降,以此保证山体在整个施工中都处在被实时监控的状态之下。

3.2 洞口施工

根据以往工程施工经验,施工必须严格遵循以下基本原则:管超前、严注浆、短进尺、弱爆破、强支护、快封闭和勤量测,由于洞口覆盖层厚度相对较薄,且山体坡度较陡,通过多方研究和综合论证,提出下列施工方案:

3.2.1 采用超前小导管进行预支护。为使进洞始终保证安全,在隧道开挖施工开始后,避免洞顶发生坍塌,完成测量放样之后,在开挖轮廓线之外按照10°的插角设置超前小导管,然后在导管中注入水泥浆,水泥浆的水灰比按1∶1 控制,导管的长度为3.5m,在纵向进行搭接时,搭接长度不能超过1m,而环向间隔距离需按照40cm 控制,一环共25 个小导管,采用工字钢进行支撑[2]。

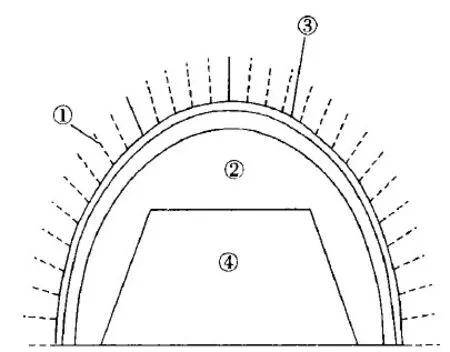

3.2.2 进洞开挖。在进洞过程中,先在开挖工作面上紧贴一个钢支撑,以此形成一个假拟的洞口,然后对小导管和钢支撑进行焊接,将其整体设置到套拱当中,以此将洞口封锁牢固。在V 级围岩段,考虑到节理裂隙比较发育,而且围岩也比较破碎,在开挖完成后无法形成良好的天然拱,为有效减小对围岩造成的扰动,需采用人力对修整轮廓线。当采用预留核心土方法进行施工时,如果遇到大块孤石,可通过预裂控制爆破来清除,如图1 所示。

图1 环向预留核心土开挖

图1 中,①为超前注浆小导管;②为上弧形导坑开挖;③为拱部锚喷支护与钢支撑架设;④为中核开挖。

3.2.3 在进洞长度达到20m 之后,应立即采用台阶法进行开挖,对各项爆破参数进行严格控制,以此减少对围岩造成的扰动。对于掘进眼与掏槽眼,需使用爆速相对较高的炸药,而对于二圈眼与周边眼,需使用爆速相对较低的炸药;对起爆时差进行严格控制,确保每个雷管的实际起爆时差满足要求,避免爆破震动波形产生叠加。通过楔形掏槽可以有效减振,同时采用分层结构,避免周边眼之间发生耦合。炮眼的布置应呈线性,完成爆破后,其临空面应良好,而且有效显著的自重作用,这样除了能保证炸药利用率,还能减少对围岩造成的扰动。

3.2.4 初期支护。完成对洞口段围岩全面开挖施工后,会产生一定变形,在实际施工中,开挖施工与初期支护之间的关系十分紧密,需严格按照相关工序做好初期支护。混凝土的喷射施工应分成两次实施,刷帮与找顶完成后立即开始初喷,其厚度按照4cm 控制,尽可能早的完成围岩封闭,实现对围岩变形的有效控制。完成初期保护后,方可开始立架、挂设钢筋网和锚杆设置,以此从根本上保证施工安全[3]。

为避免围岩在开挖完成后产生失稳坍塌,需在做好初期支护基础上,切实提高初期支护强度,适当增加钢支撑之间的距离,在洞口段按照50cm 的间隔距离进行设置。为避免支撑发生下沉,需在钢架的基脚处增设片石与钢板,并在拱脚使用砂浆锚杆予以锁定。在钢架之间采用钢筋进行连接,同时和拱架之间牢靠焊接,对于拱部锚杆,以中空注浆锚杆为宜,按梅花形进行布置,横纵向间隔距离均为1m,在钢支撑上还应进行锚垫板的焊接,以此形成一个多维度的支护结构,实现对围岩收敛的有效控制,避免产生太大的变形。

4 监控量测

为了确定开挖与初期支护完成后围岩产生的变形,保证施工安全,并为之后的二衬施工提供可靠依据,从根本上保证隧道整体安全性,实现信息反馈,需充分利用现有的监控结果为施工提供指导。

4.1 洞内和洞外观察

在每次开挖完成后,立即对掌子面围岩实际变化情况进行观察,并绘制相应的地质剖面图,同时对完成喷射施工的作业面与设置好锚杆与钢架的段落进行观察。对于洞外观察,其重点在于洞口段与洞身埋深相对较浅的部分,主要内容为地表水渗透、地表裂缝与沉陷、边仰坡实际稳定状态[4]。

4.2 净空与拱顶变化及地表下沉

在观测净空和拱顶变化及地表下沉情况时,应注意以下几方面要点:

4.2.1 根据之前的分析可知,该隧道的出口段围岩,其技术等级为V 级,施工中需按10m 的间隔距离设置沉降收敛状况的观测点,同时在拱顶处需要设置实际沉降的观测点。拱脚和墙身上的同一断面上要设置一定数量的观测点,以此对收敛变化进行实时观测。借助全站仪、收敛仪与水准仪对实际高程及位移进行准确量测。拱顶及净空产生的变化需在开挖完成后12h 进行量测[5]。

4.2.2 在开挖工作面之前进行地表实际下沉情况的观测点位,点位的设置距离为隧道埋深值和开挖高度总和。观测直到衬砌结构完全封闭且下沉基本停止。

4.2.3 在每次量测工作完成之后都要立即对量测数据结果实施处理与分析,以此掌握具体情况,同时绘制相应的数据曲线。形成初期曲线后,对其实施回归分析,确定可能产生的所有情况及其变化速度与最大值。如果数据存在异常,需要以具体情况为依据及时采取合理有效的加固措施,如增设钢架、加大喷层厚度和对锚杆进行适当加密与加长处理等[6]。

5 结语

对整个隧道工程而言,洞口段施工为关键所在,特别是地质条件相对较差的隧道,其洞口施工就显得更为重要,在很大程度上决定了后续隧道施工能否顺利和安全地完成。如果洞口段施工做不好,将对之后的正常施工及施工安全都造成很大的影响,甚至发生安全事故,造成人员伤亡及财产损失。该隧道工程的洞口段埋深相对较浅,而且存在滑坡与偏压等情况,对此,需采取行之有效的施工技术措施,在保证施工安全的基础上,顺利完成预定的各项施工任务,收获良好效果。

首先,对隧道洞口段地表实施预加固,使洞口和边仰坡始终处在安全稳定的状态。

其次,在进洞之前通过合理有效的预支护,包括超前小导管等,使每循环进洞都处在安全状态。

再次,施工中严格遵循了以下各项基本原则:管超前、短进尺、弱爆破、强支护、勤量测和速反馈,尤其是在洞口开挖施工完成后,保证所有循环进洞保证安全,及时有效地完成支护。

最后,通过实时监控量测,实现动态施工,以此及时且准确地对各项数据信息进行采集和分析处理,以此实现对支护参数的有效调整,为实际施工提供正确指导。